聚氨酯硬泡用甲氧基聚醚改性有机硅匀泡剂的合成及应用

2022-05-11贾正仁吕志锋房连顺董晓红毕继辉

贾正仁 吕志锋 房连顺 董晓红 毕继辉

(扬州晨化新材料股份有限公司 江苏扬州 225800)

硬质聚氨酯泡沫具有优异的隔热、防水性能,且施工便捷、比强度大,广泛应用于冷库外墙保温、冷链、建筑节能、工业设备等领域[1]。在聚氨酯泡沫塑料生产中,有机硅匀泡剂(聚醚改性硅油,简称“硅油”)是一种不可缺少的助剂,它具有增加各组分相容性、乳化物料、稳定泡沫和调节泡孔等作用[2-4]。

根据《蒙特利尔议定书》要求,现在使用的发泡剂HCFC-141b将于2030年实现完全淘汰。HCFC-141b的价格昂贵且生产和使用需要申请配额[5],价格相对低廉的戊烷类发泡剂目前在硬泡板材生产中占有较大的份额。市场上普通硬泡有机硅匀泡剂为未封端产品,在戊烷体系连续板材生产中会导致上板面或下板面出现一定数量的粗孔。针对此种情况,本研究将未封端匀泡剂CGY-A的原料烯丙基聚醚(端羟基端烯丙基聚醚)F6改为端甲氧基端烯丙基聚醚AMF-6,开发了甲氧基聚醚改性有机硅匀泡剂CGY-FDA;对比了CGY-A、CGY-FDA和进口有机硅匀泡剂B-8462在戊烷体系中对组合料外观、发泡速度、密度、流动性的影响以及在戊烷体系连续板生产线上的区别。

1 实验部分

1.1 主要原料和设备

有机硅匀泡剂CGY-A、端甲氧基端烯丙基聚醚AMF-6、氯铂酸-异丙醇溶液、阻燃剂 TCPP,扬州晨化新材料股份有限公司;低含氢硅油,含氢量0.18%,江西蓝星星火有机硅有限公司;聚醚多元醇YD-380,羟值385 mgKOH/g,河北亚东化工集团有限公司;聚酯多元醇PS-3152,羟值315 mgKOH/g,斯泰潘(南京)化学有限公司;匀泡剂B-8462,德国赢创工业集团;异戊烷/正戊烷质量比1∶1混合发泡剂,齐鲁石化公司;胺类催化剂、三聚催化剂,上海鑫锐化工有限公司;多亚甲基多苯基异氰酸酯(PM-200),万华化学集团股份有限公司。以上均为工业级。

发泡搅拌器,转速3 500 r/min,自制;聚氨酯连续法板材生产线,浙江精功科技股份有限公司。

1.2 甲氧基聚醚改性有机硅匀泡剂的合成

在带有球形冷凝器的三口烧瓶中依次加入定量的AMF-6、氯铂酸-异丙醇溶液和低含氢硅油,搅拌升温,在100~120℃条件下反应2.5 h,降温,得到有机硅匀泡剂CGY-FDA。反应式见图1。

图1 有机硅匀泡剂CGY-FDA合成反应式

1.3 戊烷发泡体系聚氨酯硬泡的制备

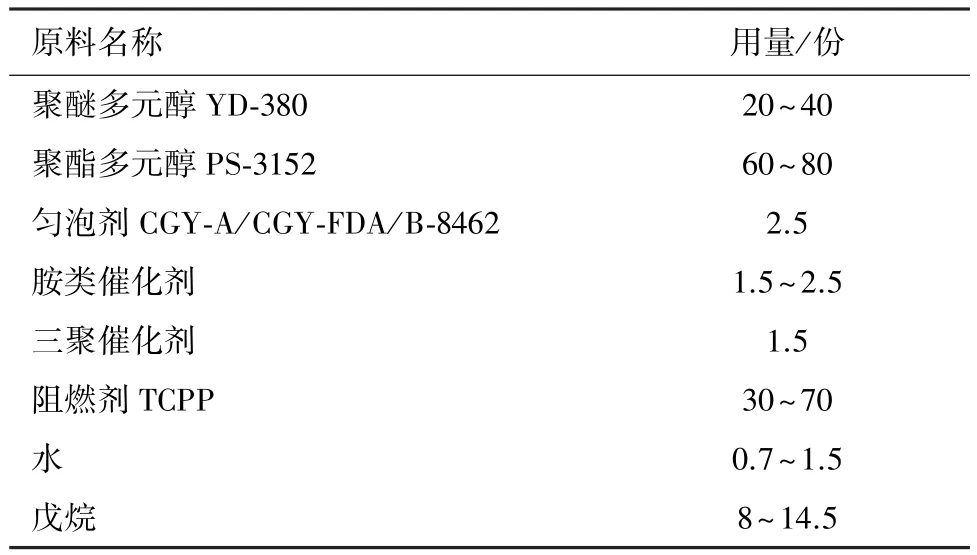

戊烷发泡聚氨酯硬泡的A组分(白料)配方见表1。

表1 戊烷体系聚氨酯硬泡A组分配方

在温度20~22℃下,按照表1配方称取聚醚多元醇、聚酯多元醇、有机硅匀泡剂、催化剂、阻燃剂和水等原料,依次加入塑料杯中,用搅拌器将物料搅拌均匀,再加入戊烷,搅拌均匀后得到A组分(白料)。将PM-200设为B组分(黑料)。温度20~22℃下,将A、B组分按照质量比1∶(1.3~1.8)快速混合搅拌5 s,记录泡沫乳白时间、凝胶时间和表干时间,泡沫熟化24 h后测定相关性能。

1.4 性能测试

黏度按GB/T 5561—2012方法测定;表面张力按 GB/T 22237—2008方法测定;水分按 GB/T 6283—2008方法测定。

尺寸稳定性参考GB/T 8811—2008方法测试。在泡沫熟化24 h后,切边长100 mm立方体泡沫芯材放入-25℃冰箱中,冷冻24 h,测量泡沫体边长的变化率,结果取平均值。

乳化性能通过观察白料的外观和黑白混合料的发泡情况判断。将定量的黑白料混合后倒入直径50 mm聚乙烯塑料管中,待反应结束后以发泡长度表征发泡料流动性[6]。黑白料混合后开始计时,混合物颜色发白并开始上升的时间,记为乳白时间;混合物发白上升发泡后,用玻璃棒插入泡沫体再轻轻拉出,出现拉丝的时间记为凝胶时间;泡沫体停止长大后,表面不粘玻璃棒的时间记为脱粘时间。

板材粘结性的判定:在板材成型30 min内,将彩钢板与泡沫撕开,若彩钢板上留有不粘泡沫的区域判为不合格,全部粘有泡沫为合格。

2 结果与讨论

2.1 两种匀泡剂物理性能比较

匀泡剂CGY-A与CGY-FDA的物性对比数据见表2。

表2 两种匀泡剂的物理性能参数对比

由表2可见,两种匀泡剂仅黏度有明显差别,这是因为合成匀泡剂的烯丙基聚醚的端羟基被甲氧基取代,匀泡剂CGY-FDA的氢键变弱,导致CGY-FDA黏度与CGY-A相比下降幅度较大[7],而表面张力并没有太大变化[8-9]。

2.2 匀泡剂乳化性能和发泡参数的对比

匀泡剂的乳化能力是一个极其重要的性能指标,它直接影响白料的储存稳定性和泡沫制品的质量[1]。特别在高聚酯含量体系中,戊烷与聚酯多元醇的相容性差,乳化比较差[10]。3种匀泡剂对白料外观以及乳白时间、凝胶时间、脱粘时间和自由泡密度等发泡参数的影响,见表3。

表3 匀泡剂乳化性和发泡参数的对比

由表3可知,烯丙基聚醚的另一个端基由羟基封端改为甲氧基封端后合成的有机硅匀泡剂乳化性更好,3种匀泡剂对白料的乳白时间、凝胶时间、脱粘时间和自由泡密度无影响。

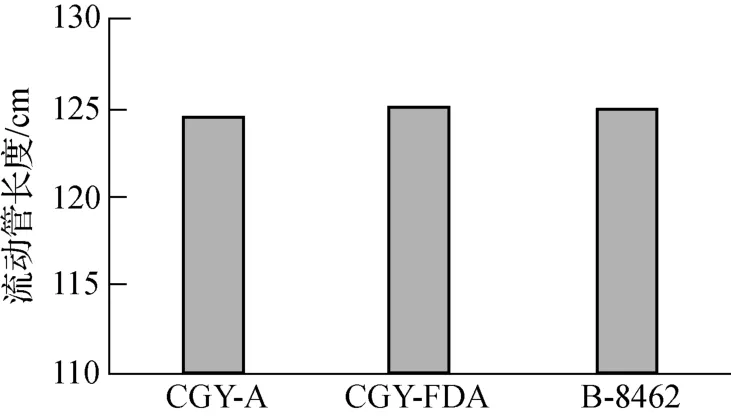

2.3 匀泡剂对发泡流动性的影响

CGY-A、CGY-FDA与进口硬泡匀泡剂 B-8462作同配方发泡流动性对比,结果如图2所示。

图2 不同匀泡剂组合料发泡的流动性

由图2可知,相同的组合料配方,用 CGY-A、CGY-FDA与B-8462作匀泡剂的聚氨酯硬泡体系在流动管内的发泡长度基本无区别。

另外,在连续板材投料密度为42.0 kg/m3,自由泡密度为35.0 kg/m3条件下,不同匀泡剂的泡沫均可充满板材腔体。

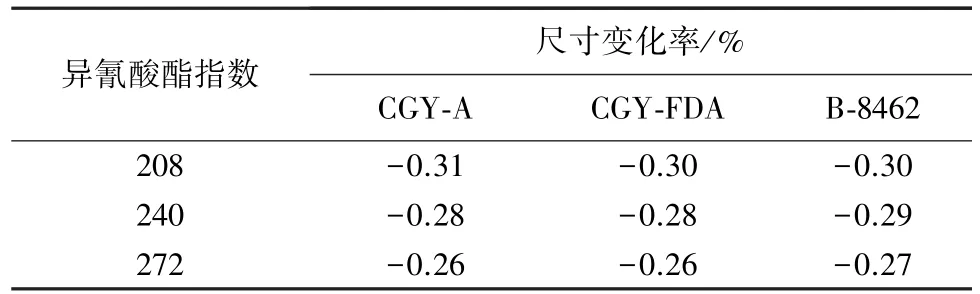

2.4 匀泡剂对硬泡尺寸稳定性的影响

调节黑白料质量比分别为 1.3 ∶1、1.5 ∶1和 1.7 ∶1(异氰酸酯指数分别为208、240和272),对比了不同异氰酸酯指数条件下,各种匀泡剂对泡沫尺寸稳定性的影响,结果见表4。

表4 不同匀泡剂对泡沫尺寸稳定性的影响

由表4可知,匀泡剂对泡沫尺寸稳定性的影响较小。随着异氰酸酯指数的提高,泡沫的尺寸稳定性变好。在相同黑白料质量比的条件下,用CGYA、CGY-FDA与B-8462为匀泡剂制备出的泡沫的尺寸稳定性基本无差异。硬泡配方可以根据实际需求调节黑白料质量比。

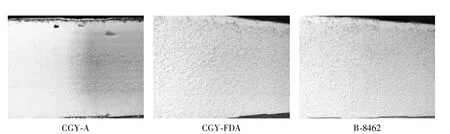

2.5 戊烷发泡体系连续法生产线板材性能对比

为了对比不同匀泡剂生产的泡沫乳化性能和板材粘接性能,用连续法生产线生产聚氨酯硬泡厚度为100 mm的戊烷发泡体系B2级板材。开机条件为黑/白料质量比1.5∶1,履带温度(60±2)℃,彩钢板温度(45±2)℃,履带速度5.0 m/min,投料密度42.0 kg/m3。生产得到的板材性能参数如表5所示,不同匀泡剂生产的板材截面见图3。

表5 聚氨酯硬泡夹芯板材性能参数

图3 采用不同匀泡剂生产的聚氨酯硬泡板材截面图

由表5和图3可知,在相同开机设备参数条件下,不同匀泡剂制造的板材的粘接性无变化。采用CGY-A为匀泡剂生产的板材在钢板附近有较大且不规则的空洞,采用CGY-FDA为匀泡剂生产的板材截面无空洞。这个现象说明CGY-A的乳化能力稍差,导致戊烷在受热后提前溢出产生空洞,证明了CGY-FDA的乳化能力更好。CGY-FDA的乳化能力和板材的粘结性能已达到进口匀泡剂B-8462的水平。

3 结论

(1)在戊烷发泡聚氨酯连续板板材生产中,与端羟基聚醚改性有机硅匀泡剂CGY-A相比,甲氧基聚醚改性有机硅匀泡剂CGY-FDA对泡沫的反应时间、流动性、尺寸稳定性以及泡沫与彩钢板的粘接力无影响。采用甲氧基聚醚改性有机硅匀泡剂,所得产品黏度更低,乳化性更好。

(2)CGY-FDA的乳化性能和板材的粘结性能已达到进口匀泡剂的水平。