岸边集装箱起重机吊具切换平台油水收集再分离系统设计

2022-05-06詹立浩

陈 杰 詹立浩

上海振华重工(集团)股份有限公司

1 引言

随着集装箱运输的飞速发展,对于集装箱港口作业效率的要求越来越高,双吊具岸边集装箱起重机(以下简称岸桥)的应用也随之越来越广泛。在配置分离式上架的双吊具岸桥上,必须配置切换单双吊具的平台。在切换吊具以及吊具日常维护过程中,会有油污渗漏在平台上,油污水通常直接进入码头排水系统,最终会对周边水环境造成污染。

为了满足各国码头日益严格的环保要求,根据岸桥吊具的实际工况设计新型的油水收集再分离系统,将含油雨水处理后排入排水系统,有效减少初期含油雨水对码头市政水管网络的污染,从而保护生态环境。以某岸桥项目油水收集再分离系统设计为例,详细阐述该方案油水分离器的选择、油水分离器设计容量计算、系统设计方案比选,为集装箱码头岸桥设备吊具平台油水收集再分离系统方案设计提供参考。

2 系统方案设计

在岸桥吊具切换平台周围合适位置考虑设置一套由排水槽以及排水管路(油污水搜集系统)、油水分离器构成的油水收集分离系统。在吊具切换平台上设置排水槽及排水管路,油水通过排水管路到达油水分离器,分离系统将油污过滤并将雨水排到地面码头排水系统。

2.1 岸桥油水收集分离器设备选择

岸桥吊具切换平台区域的油污主要包括润滑油、液压油等。润滑油和液压油主要为高分子烃类和非烃混合物,一般由烷烃、环烷烃、芳烃、环烷基芳烃以及有机化合物和胶质、沥青质等非烃类化合物等物质组成[1]。吊具平台区域下雨时需要处理的油污水流量大,负荷峰值高,根据油污水一级处理标准,处理后污水含油量应控制在30 mg/L以下,另外对岸桥吊具切换平台区域的日常状态监控及维护难度较大。因此,在设计岸桥油水分离系统时,应根据上述特点选取合适的油水收集分离设备。

传统的重力油水分离器,利用重力原理将油滴上浮,通过排油管道排出。该油水分离器适用于油污水流速不大于0.01 m/s的区域,下雨时岸桥吊具切换平台上的雨水流速一般为1~2 m/s,远大于传统重力分离器的流速要求。此外,吊具切换平台上经过雨水冲刷的油污,会分解成小油滴,如采用重力作用分离,需要长时间的静止状态,才能使油滴聚集上浮达到分离效果。所以传统重力油水分离器除油效率较低,出口污水含油量不能达到油污水处理一级标准,而且占地面积大,在岸桥设备上难以布置,因此并不适用于吊具切换平台的油水分离系统。

第二种是非过滤网,带内置油箱的油水分离器。其工作原理是利用油污水在分离器中的流动,由于小油滴和水分子之间本身具有排它性,使油分子相互吸引从而凝聚在一起达到分离的作用。这种油水分离器除油效率相对重力油水分离器要高,通常可以达到一级处理效果;无需配置外力,操作也相对简便;配备内置油箱,无漏油风险,安全性较高。但缺点是内置油箱需要人工手动清理,可能会造成二次污染。

第三种是聚结构件油水分离器。这种类型的分离器将分散的小油滴吸附在亲油性材料的聚结构件上,由于聚结作用可增加小油滴的粒径,小油滴逐渐转化成大油滴,大油滴受重力作用脱离聚结构件上浮至液面表面,加快沉降速度,因而提高了油水分离效果,是一种新型高效的油水分离技术。此种油水分离器能达到一级处理效果。相较前两种油水分离器,采用聚结构件的油水分离器除油分离效果最好,出水含油量可以小于10 mg/L。此油水分离器结构紧凑,占地面积小,在岸桥设备上便于安装;设备运行可靠性高,便于操作和清洁;设计模块化便于日常维护保养,保养时也无需岸桥设备停止作业。该分离器配备自锁装置,有效避免分离油污从出水口溢出,无二次污染风险。综合上述几种油水分离器优缺点,岸桥油液高污染区域吊具切换平台的油水聚集分离系统宜选择带有聚结构件的油水分离器。

2.2 油水分离器的计算

2.2.1 雨水量计算

油水分离收集系统计算雨水量应采用当地的暴雨强度,公式为:

(1)

式中,q为设计暴雨强度,L/s·ha;t为降雨历时,min;P为设计重现期。跟据《建筑给水排水设计规范》GB500015降水排水管道的排水设计重现期应依据建筑的重要性、集水区的属性、地理环境特征、气候特征等因素确定,另外各集水区域间的设计重现期不宜小于表1中的额定值。

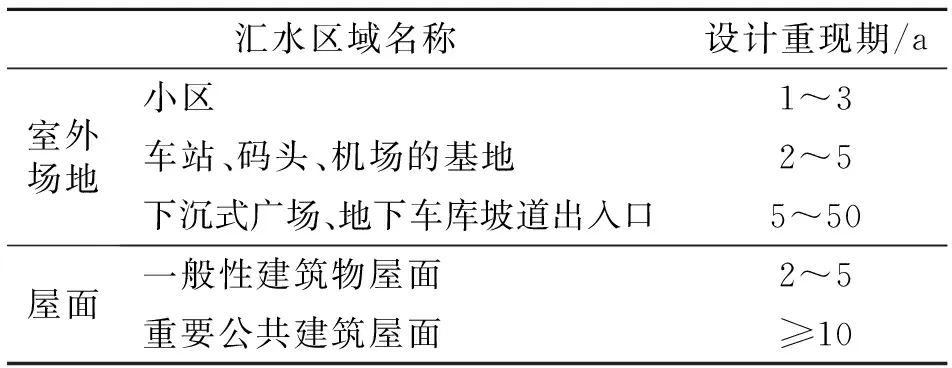

表1 设计重现区取值区间

故本项目岸桥吊具切换平台降雨重现期为5 a,吊具切换平台汇水总面积约0.003 9 ha,估算其设计暴雨强度为:401.11 L/ s·ha

根据雨水设计流量公式:

QS=qψF

(2)

式中,QS为雨水设计流量,L/s;Ψ为吊具切换平台径流系数,取0.6;F为吊具切换平台汇水面积,ha。故系统设计流量为QS约为0.938 L/s。

2.2.2 水分离器处理能力计算

根据需要处理的雨水量计算油水分离器处理能力,有两种算法,一种是5 min径流量计算法,另一种是根据截流倍数计算法。

5 min径流量计算法首先计算吊具切换平台油污水的汇流时间,公式为:

(3)

式中,t1为吊具切换平台斜坡的总体汇流时间,min;LP为吊具切换平台斜坡长度,m,此项目斜坡长度为6 m;IP为吊具切换平台的坡度,此项目平台坡度为10%;s为吊具切换平台的粗糙系数,吊具切换平台底面由花纹板构成,通常系数取0.015。计算得吊具切换平台斜坡的总体汇流时间为0.8 min。

油污水经过吊具平台到达下方集水槽,集水槽长度约为6.5 m,与整个吊具切换平台长度一致。集水槽设4个下水管道最终与油水分离器相连。假设油污水在集水槽和排水管内流速为3 m/min,则油污水通过集水槽、排水管到达油水分离器进水口所需时间约为t2=0.9 min。

吊具切换平台最远处到达油水分离器的时间t=t1+t2=0.8+0.9=1.7 min,即吊具切换平台区域的降水都可以在1.7 min内通过平台、集水槽、排水管最终到达油水分离器。根据之前计算的雨水设计峰值流量QS为0.938 L/s,假设5 min的降水可以将大部分吊具切换平台上的油污冲刷干净,则累计6.7 min的雨水量为329.3 L,进入油水分离器的雨水量也可以按照此容量来设定。

截流倍数法根据GB50014-2006《室外排水设计规范》计算油水分离器设计容积,公式为:

V=10DFΨβ

(4)

式中,V为油水分离器容积,m3;D为当地雨水调蓄量,mm;F为吊具切换平台汇水面积,ha;Ψ为吊具切换平台的径流系数,取0.6;β为设计安全系数,通常取1.1~1.5。

截留倍数计算法是假设当地降水按照一个平均降水量进行估算的公式,然而在实际条件下这种情况是不太可能达到的。故通过此方法估算出来的油水分离器容积并不准确,为了保证设备在实际运行过程中的处理能力,需要乘以一定的安全系数β。本项目安全系数取规范中安全系数上限1.5。国外有研究认为,1 h雨量达到12.7 mm的降水能冲刷掉90%以上的地表污染物。国内对上海等地区的雨水地面径流研究表明,当降雨量达到9 mm时,径流水质已基本稳定。结合当地实际情况,D调蓄量取9 mm。

通过截流倍数法计算公式可得油水分离器设计容积为315.9 L。

通过两种方法计算比较,设计选取油水分离器容积大约为330 L。

2.3 隔油方案的设计

根据该项目吊具切换平台的实际布置,可采取两种隔油设计方案。

(1)分散隔油,根据吊具切换平台海陆侧吊具的不同位置,各设置1条排污管道,分别进入相应的油水分离器中。该方案排污水管排布较多,隔油设施需多配备1套,由于设备安装在海陆两侧不便于日常维护保养管理,也增加了投资和运行成本,但处理的效率更高。

(2)集中隔油,为收集整个吊具平台上渗漏的污水,吊具切换平台需要设计成倾斜面,将污水整体导入到低侧,集中收集。该方案对岸桥吊具切换平台的空间要求较少,且节省投资便于维护。

两个方案都是可行的,需根据现场的实际情况选择合适的方式。本项目油水分离器的安装位置在大车锚定位置,由于周围空间有限,故采用集中隔油的方式。将平台上表面设计成1∶10的坡度,并在低侧使用镂空的格栅板以便将污水收集到下方的连贯的集水槽中(见图1)。

1.集水槽图1 倾斜平台单侧格栅网设计

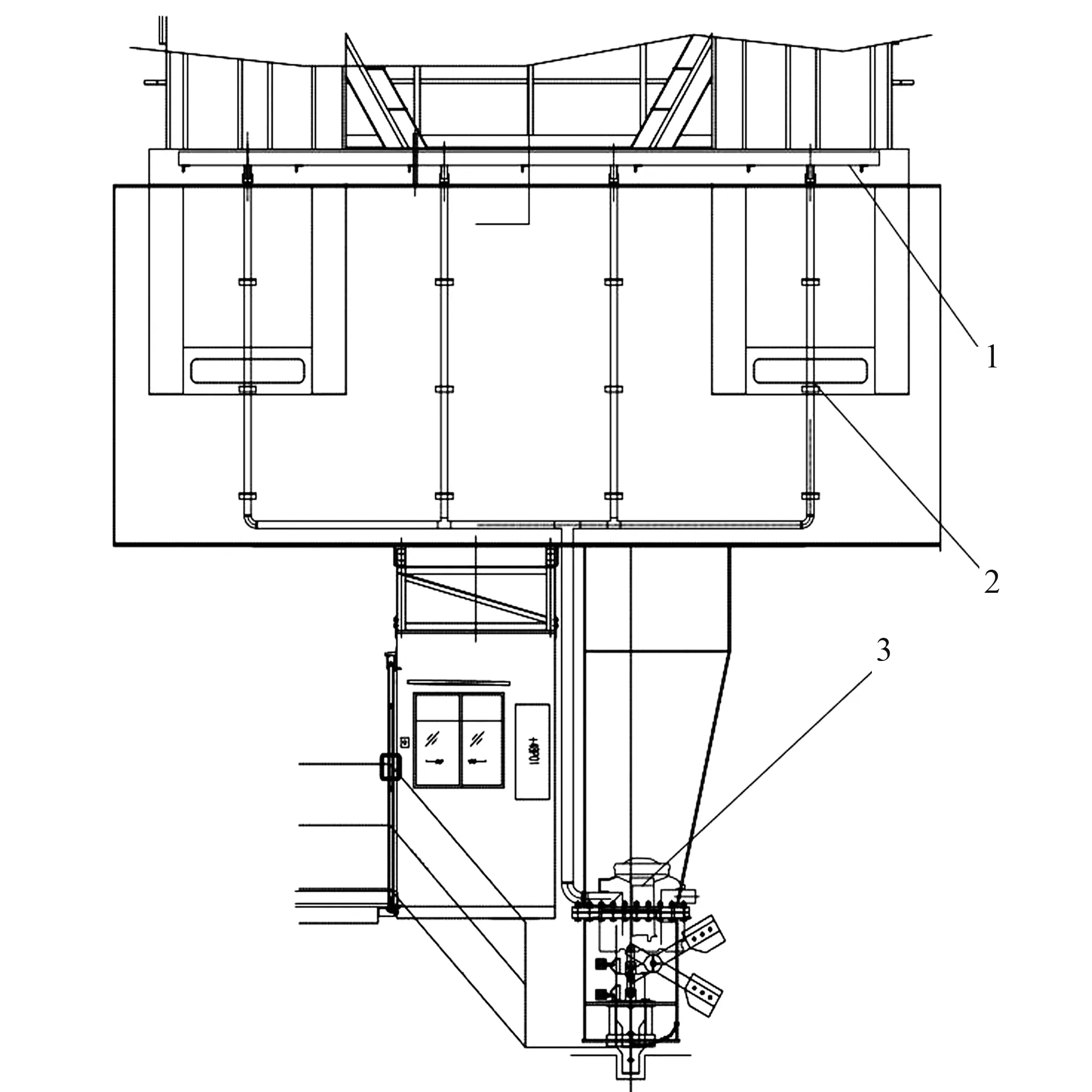

集水槽下方设计连通管路将污水汇总到油水分离器中(见图2)。本项目油水分离系统配置了安全报警系统与设备上的PLC相连,可持续监控油水分离器的实时状态,当分离器内的油达到最大收集标准,出水口自动关闭,避免油液泄漏。

1.集水槽 2.油水收集管路 3.油水分离器图2 油水分离系统管路图

3 结语

目前,岸边集装箱起重机设计规范中未见油水收集再分离设备的设置要求。从环境保护的角度出发,在岸边集装箱起重机油液污染高风险区域设置油水分离系统,可以有效地避免含油污水未经处理流入附近水域造成的生态破坏。