异氰酸酯改性环氧衣康酸酯水性UV固化树脂的合成及表征

2022-05-06边均娜杨兆哲吴国民孔振武

边均娜, 陈 健, 杨兆哲, 吴国民*, 孔振武

(1.中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业和 草原局林产化学工程重点实验室;江苏省生物质能源与材料重点实验室,江苏 南京 210042;2.南京林业大学 江苏省林业资源高效加工利用协同创新中心,江苏 南京 210037)

随着我国生态文明建设的推进,环境立法越来越严格。粉末涂料、光固化涂料、高固体分涂料、水性涂料等环境友好涂料已经成为涂料领域发展的主流[1]。光固化涂料具有固化时间短、能耗低、效率高的特点[2],广泛应用于纸张、塑料、皮革、木器、地板等表面涂装[3-7],已成为近年来环境友好型涂料的研究热点。光固化涂料的主要成膜物为光固化树脂,利用天然可再生资源制备光固化树脂对光固化技术的可持续发展具有重要意义。衣康酸作为一种生物质资源,广泛用于合成聚氨酯丙烯酸酯[8]、环氧树脂[9-10]、聚酯[11-13]等各种光固化预聚体树脂。衣康酸含不饱和双键和两个羧基,具有活泼的化学性质,但衣康酸改性树脂存在双键光固化活性低的缺点。Dai等[14]以衣康酸分别与不同的二醇(乙二醇、 1,4-丁二醇、 1,6-己二醇)制备了3种生物基不饱和聚酯,涂膜后在真空烘箱中80 ℃下干燥8 h,并在室温下使用高压汞灯(500 W)固化30 min达到表干,漆膜具有较好的硬度及耐水耐溶剂性。鲍俊翔等[15]采用衣康酸酯改性环氧大豆油,并在固定辐射强度为500 W/m2的UV固化机中固化,所得漆膜有良好的硬度和热稳定性,但双键转化率较低。本研究利用衣康酸与环氧树脂开环酯化制备环氧衣康酸酯(IE),进一步通过半封端异氰酸酯接枝改性技术,制备了高活性环氧衣康酸酯水性光固化树脂,重点探讨了树脂单体的合成方法并对其分子结构进行表征,以期开拓光固化树脂在绿色木器涂料领域的应用。

1 实 验

1.1 主要原料、试剂及仪器

环氧树脂E-51、衣康酸(IA),均为工业级;异佛尔酮二异氰酸酯(IPDI)、甲苯二异氰酸酯(TDI)、六亚甲基二异氰酸酯(HDI)、甲基丙烯酸羟乙酯(HEMA)、 4-羟基苯甲醚、三乙醇胺(TEOA)、N,N-二甲基乙醇胺(DMEA)、季铵盐、三乙胺(TEA)、氢氧化钾、丙酮、异丙醇等试剂,均为市售分析纯。

DV-S数显黏度计,南京紫金计量有限公司;ALPHAⅡ型傅里叶变换红外(FT-IR)光谱仪、AV- 400型核磁共振(NMR)光谱仪,德国BRUKER公司;Nano ZS ZEN 3600型激光粒径分析仪,美国WATERS公司;ZB-1300型紫外(UV)光固化机,常州紫波电子科技有限公司;PPH-1型铅笔硬度计、QCJ型漆膜冲击器、QTX型漆膜柔韧性测定器,上海现代环境工程技术有限公司;BGD-501型漆膜附着力测定仪,广州标格达实验室仪器用品有限公司。

1.2 环氧衣康酸酯(IE)的合成

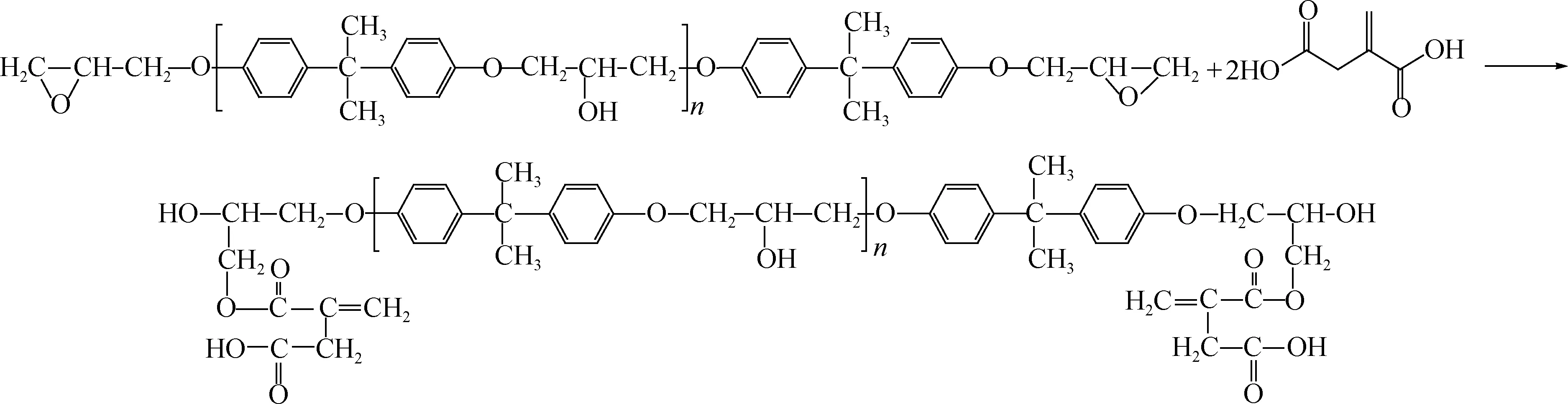

将衣康酸、环氧树脂E-51与溶剂异丙醇按比例加入带有搅拌装置、温度计、回流冷凝管的四口烧瓶中,加热搅拌,温度升至70 ℃,加适量催化剂和阻聚剂4-羟基苯甲醚,升至一定温度继续反应,减压蒸馏回收溶剂,得到环氧衣康酸酯(IE),合成路线见图1。

图1 IE的合成路线Fig.1 Synthesis route of IE

1.3 异氰酸酯改性环氧衣康酸酯树脂(DIHIE)的合成

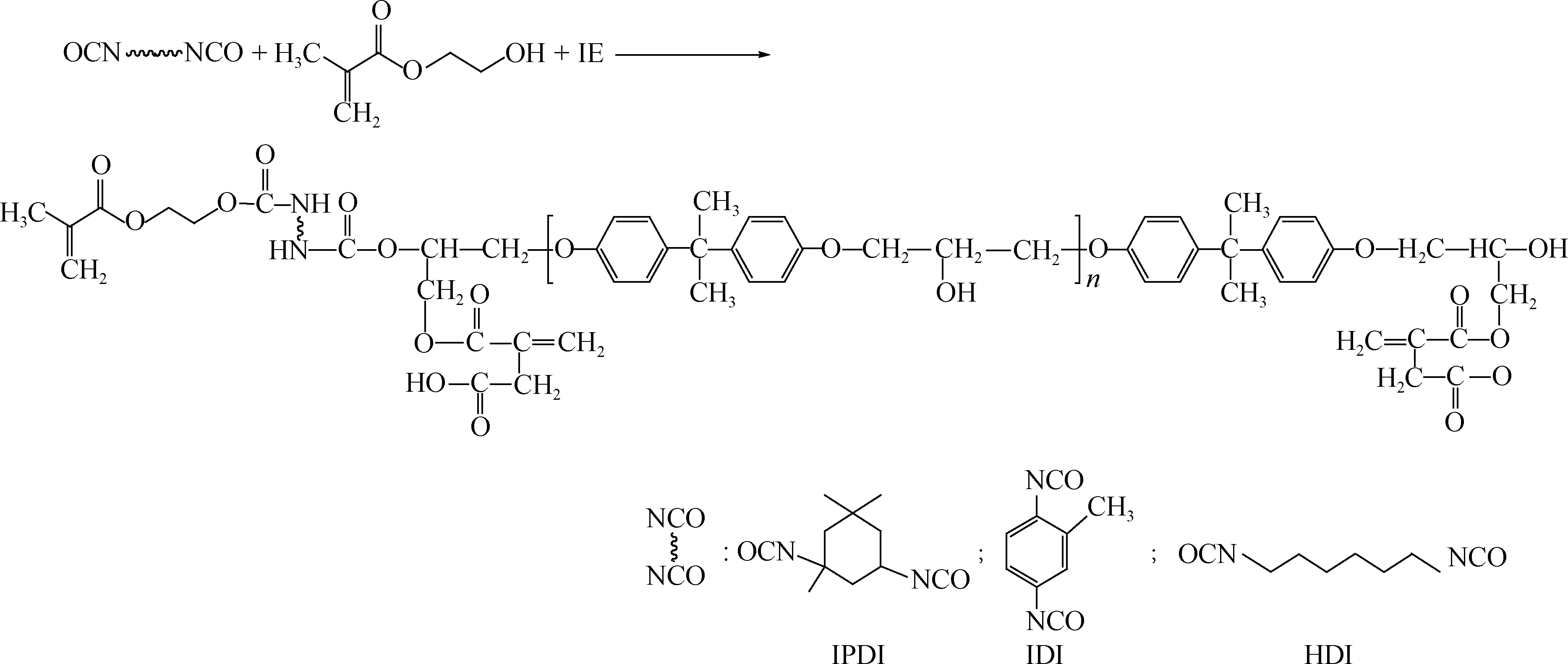

1.3.1异氰酸酯中间体的合成 分别将IPDI、TDI和HDI的丙酮溶液置于带有搅拌器、冷凝管、恒压漏斗和温度计的500 mL四口烧瓶中,滴加HEMA反应6 h,得到3种不同半封端异氰酸酯中间体,分别标记为IPDIH、TDIH和HDIH。

1.3.2改性环氧衣康酸酯树脂乳液的制备 在带有搅拌器、冷凝管、恒压漏斗和温度计的250 mL四口烧瓶中,加入48.6 g IE,搅拌升温至设定温度,分别缓慢滴加定量的异氰酸酯中间体(IPDIH、TDIH和HDIH),达到反应终点后,得到3种不同结构改性环氧衣康酸酯树脂,分别标记为IPDIHIE、TDIHIE和HDIHIE。取样测量酸值,根据所得酸值计算所需加入中和剂的用量,在丙酮回流温度下进行中和。滴加适量蒸馏水调到合适的固含量,高速搅拌0.5 h,所得乳液经减压蒸馏回收溶剂,得到异氰酸酯改性环氧衣康酸酯树脂分散体(图2)。

图2 异氰酸酯改性环氧衣康酸酯树脂的合成路线Fig.2 Synthesis route of epoxy itaconate resin modified by isocyanate

1.4 光固化漆膜的制备

取不少于5 g的由1.3.2节制备的水性光固化树脂分散体,加入树脂质量5%的光引发剂1173,搅拌均匀。采用25 μm线棒将树脂涂布到预先表面处理过的马口铁片上,置于80 ℃烘箱中1 h除去水分,冷却至室温后放入光固化机中进行固化。

1.5 结构表征及性能测试

1.5.1酸值的测定 按标准GB/T 2895—2008《塑料聚酯树脂部分酸值和总酸值的测定》中的方法测定。

1.5.2碘值的测定 按标准GB/T 5532—2008《动植物油脂的测定》中的方法测定。

1.5.3FT-IR分析 采用ALPHAⅡ型傅里叶变换红外光谱仪,衰减全反射法分析。

1.5.41H NMR分析 采用AVANCEⅢ HD AN- 400型核磁共振波谱仪,以TMS为内标、氘代丙酮为溶剂测试。

1.5.5黏度测定 采用DV-S数显黏度计测定水分散体的黏度。

1.5.6水分散体粒径分布测定 采用蒸馏水将水分散体稀释至固体质量分数2%,在Nano ZS ZEN 3600型纳米粒度仪上分析。

1.5.7漆膜性能测定 按标准GB/T 23999—2009《室内装饰装修用水性木器涂料》规定的方法测定漆膜性能。

2 结果与讨论

2.1 IE合成反应的影响因素

2.1.1反应溶剂 由于衣康酸只溶于部分醇类和酮类等有机溶剂,综合考虑衣康酸溶解度以及溶剂成本,选择异丙醇作为反应溶剂,用量为衣康酸与环氧树脂E-51总质量的50%。

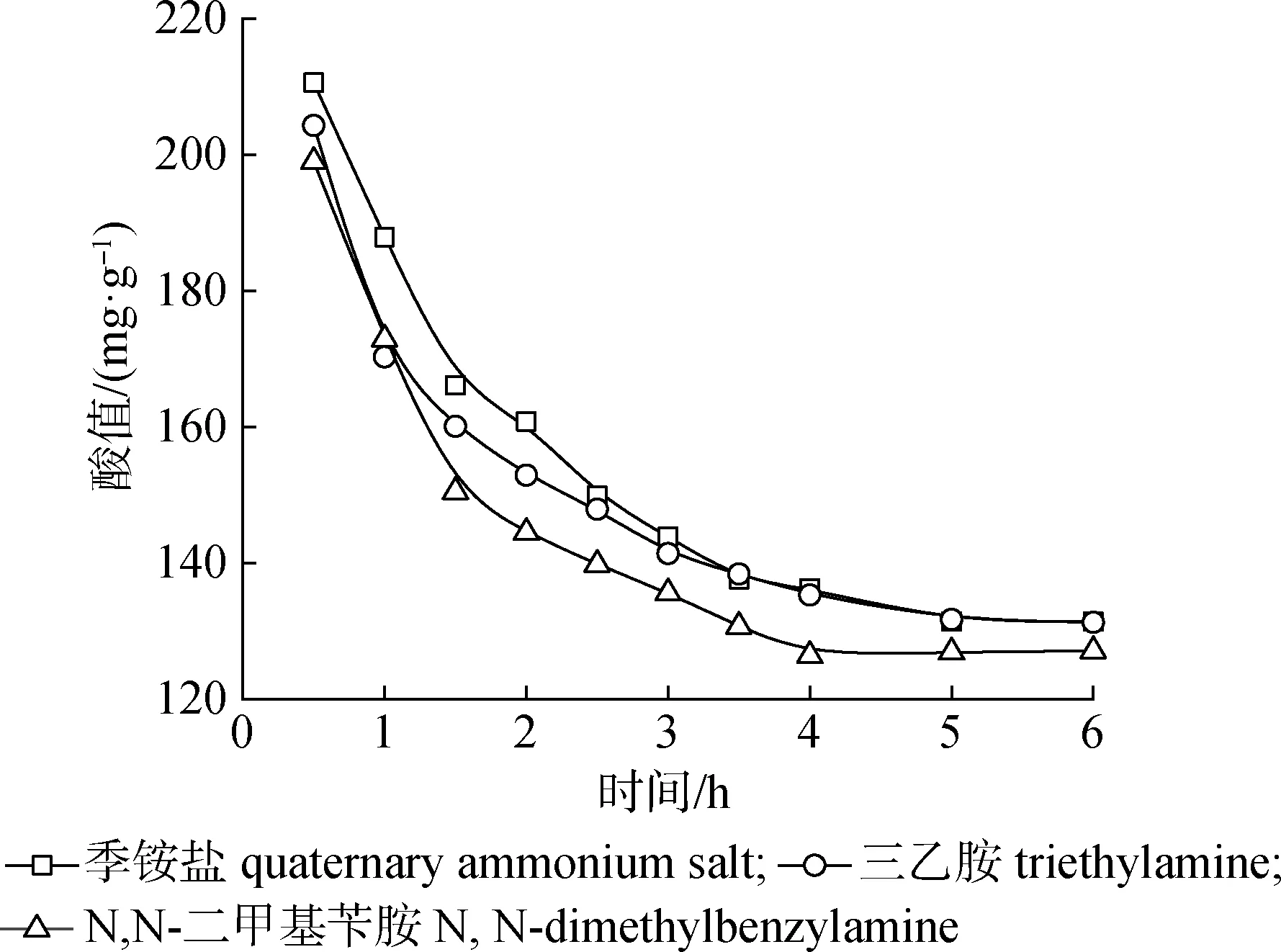

图3 催化剂种类对酯化反应的影响Fig.3 Effect of catalyst type on the esterification reaction

2.1.2催化剂种类及用量 在衣康酸(65.5 g)与环氧树脂按羧基与环氧基物质的量比2 ∶1、催化剂用量3%、反应温度90 ℃条件下,考察了催化剂种类对合成反应的影响(图3)。当反应时间4 h时,以季铵盐和三乙胺为催化剂的反应体系酸值分别降到136.3和135.3 mg/g,衣康酸转化率分别达到88%和88.7%;而以N,N-二甲基苄胺为催化剂的反应体系酸值为126.4 mg/g,降低最快,此时转化率达到95%。随着反应时间的延长,反应体系的酸值基本稳定,转化率提高不明显。因此,选择N,N-二甲基苄胺为催化剂。

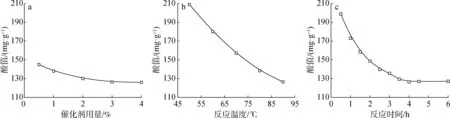

在衣康酸与环氧树脂按羧基与环氧基物质的量比2 ∶1、催化剂为N,N-二甲基苄胺、反应温度90 ℃、反应时间4 h条件下,进一步考察了催化剂用量对合成反应的影响(图4(a))。当N,N-二甲基苄胺用量为反应物总质量的3%时,反应体系酸值降到126.4 mg/g,反应转化率达到95%,催化效果显著;继续增加催化剂用量,反应转化率提高不明显。因此,催化剂N,N-二甲基苄胺最佳用量为反应物总质量的3%。

2.1.3反应温度 在衣康酸与环氧树脂按羧基与环氧基物质的量比2 ∶1、催化剂N,N-二甲基苄胺用量3%、反应时间6 h 条件下,考察了反应温度对合成反应的影响(图4(b))。随着反应温度由50 ℃上升到90 ℃(异丙醇回流温度),反应体系酸值由209 mg/g降到127.1 mg/g,反应转化率由59.5%逐渐提高到94.5%。换高沸点溶剂,继续提高反应温度,反应过程中树脂双键易发生部分交联导致产物黏度迅速增大,颜色加深,且后期旋蒸过程困难,易导致产物交联固化。因此,选择反应温度为溶剂异丙醇回流温度90 ℃。

2.1.4反应时间 在衣康酸与环氧树脂按羧基与环氧基物质的量比2 ∶1、催化剂N,N-二甲基苄胺用量3%、反应温度90 ℃时,考察反应时间对体系酸值变化的影响。由图4(c)可知,当反应进行到4 h时,反应体系酸值降到126.4 mg/g,反应转化率达到95%,继续延长反应时间,酸值降低不明显,因此选择反应时间为4 h。

图4 催化剂用量(a)、反应温度(b)及反应时间(c)对酯化反应的影响Fig.4 Effect of catalyst dosage(a), reaction temperature(b) and time(c) on the esterification reaction

2.2 IE的结构表征

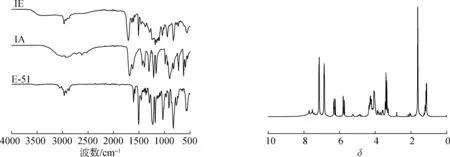

图5 反应物和产物的FT-IR谱图 图6 IE的1H NMR谱图

2.3 改性环氧衣康酸酯树脂合成反应的影响因素

2.3.1反应溶剂 异氰酸酯基与羟基的加聚反应活性高,过程不易控制,且半封端异氰酸中间体在贮存过程中易发生自聚,加入溶剂可使反应平缓进行。丙酮对反应物具有很好的溶解性且沸点低易蒸除,因此选择丙酮作为反应溶剂。

2.3.2反应温度 —NCO与—OH的加成反应随着温度升高转化率增大。为了提高反应效率,选择反应温度为丙酮回流温度56 ℃。

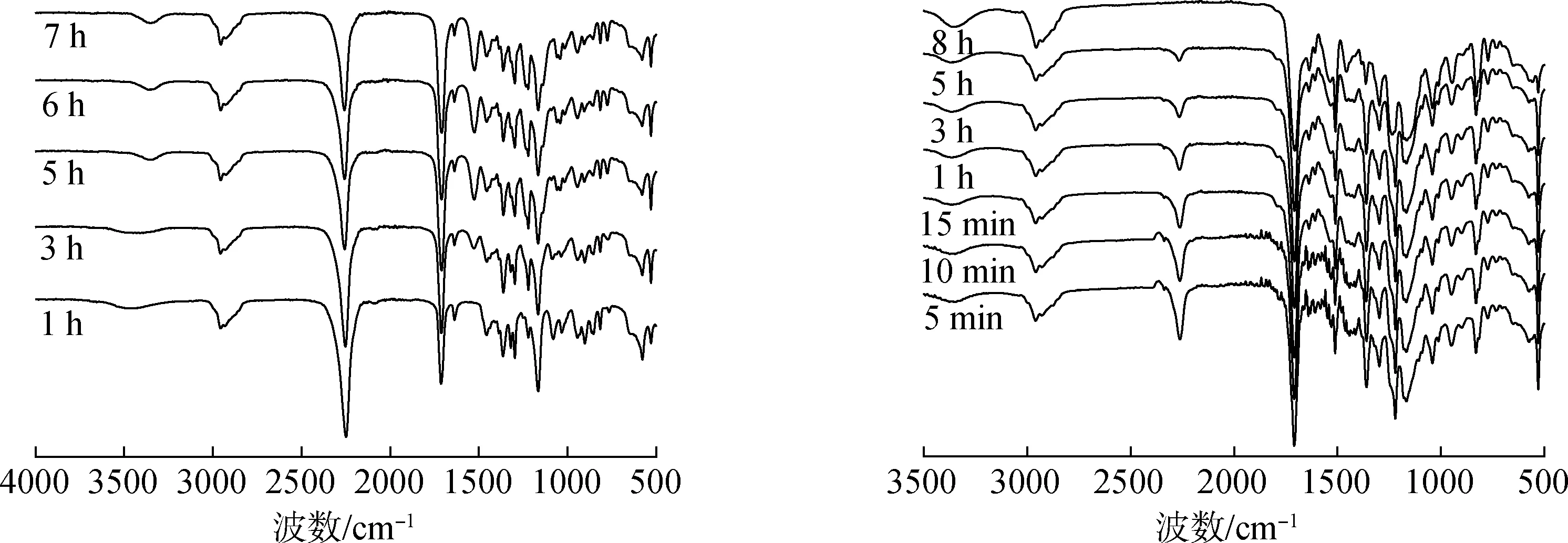

2.3.3反应时间 合成半封端异氰酸酯中间体和改性环氧衣康酸酯树脂的反应主要为—NCO与—OH 加成生成氨基甲酸酯(—NH—CO—O—)。红外光谱中位于2270 cm-1处的—NCO振动吸收峰强度较大,且不受其他基团的吸收峰影响,可通过监测反应过程中—NCO吸收峰的强度变化判断反应终点。

选择带有芳香环、脂环族、脂肪族长链等3种不同结构的二异氰酸酯,即TDI、IPDI和HDI,与甲基丙烯酸羟乙酯按—NCO与—OH物质的量比2 ∶1,在丙酮回流温度下反应合成半封端异氰酸酯中间体。3种不同的二异氰酸酯反应趋势相近,后文以IPDI为代表进行分析。图7为IPDIH中间体合成反应过程中的FT-IR谱图。随着反应的进行,2270 cm-1处的吸收峰不断变弱,且峰宽趋于变窄。由于—NCO基团过量,当IPDI与HEMA反应完全时,体系中—NCO的浓度不再发生变化,FT-IR谱图中—NCO的振动吸收峰逐渐趋于稳定。红外光谱分析结果表明,在丙酮回流温度下,反应6 h后—NCO振动吸收峰不再发生变化,反应进行完全。

将IE与IPDIH按物质的量比为1 ∶2合成IPDIH改性环氧衣康酸酯树脂。随着反应的进行,2270 cm-1处的—NCO吸收峰不断减弱直至消失(图8)。由—NCO吸收峰的峰强变化可知,反应初期速率较快,随着反应的进行,活性基团的浓度不断减小,分子间碰撞几率变小,导致反应速率减慢。红外光谱结果表明,丙酮回流温度(56 ℃)下8 h可反应完全。

图7 IPDI与HEMA反应过程中的FT-IR谱图 图8 IPDIHIE制备过程中的FT-IR谱图

2.4 改性环氧衣康酸酯树脂中和剂的选择

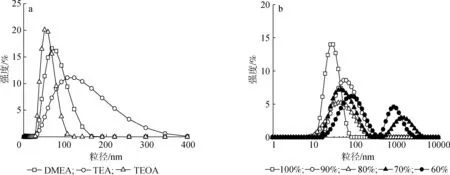

2.4.1中和剂的种类 水性树脂的分散稳定性与其粒径分布相关,分散体的平均粒径越小,其稳定性越好[16-17]。考察了3种中和剂三乙醇胺、N,N-二甲基苄胺、三乙胺对改性环氧衣康酸酯树脂IPDIHIE分散体粒径的影响(图9(a))。实验结果表明:以三乙醇胺为中和剂时,分散体的粒径主要集中在10~100 nm之间,分散体的平均粒径最小且分布范围窄。因为,三乙醇胺更易溶于水,且分子结构中含有3个羟基,与水发生氢键缔合的能力更高。因此,以三乙醇胺中和的树脂分散体具有更小的粒径尺寸和更窄的分布范围,分散稳定性最好。

2.4.2中和剂用量 考察了三乙醇胺用量(以三乙醇胺所含氨基与改性树脂所含羧基的物质的量比作为中和度进行表征)对分散体粒径的影响(图9(b))。

图9 中和剂种类(a)和中和度(b)对改性环氧衣康酸酯树脂分散体粒径分布的影响Fig.9 Effect of neutralizer(a) and neutralization degree(b) on the particle size distribution of the dispersion of modified epoxy itaconate resins

随着中和剂用量增加,中和度提高,改性环氧衣康酸酯树脂分散体的粒径逐渐减小、水分散稳定性逐渐增强。当中和度为70%时,水分散体浑浊,且自然光下无蓝光,且粒径呈现双峰分布,在1~3 μm区间有较大的粒径分布峰,静置4~5天出现沉淀,贮存稳定性较差;当中和度≥80%时,改性环氧衣康酸酯树脂水分散体的粒径呈现单峰分布,平均粒径为10~300 nm,贮存稳定性较好。

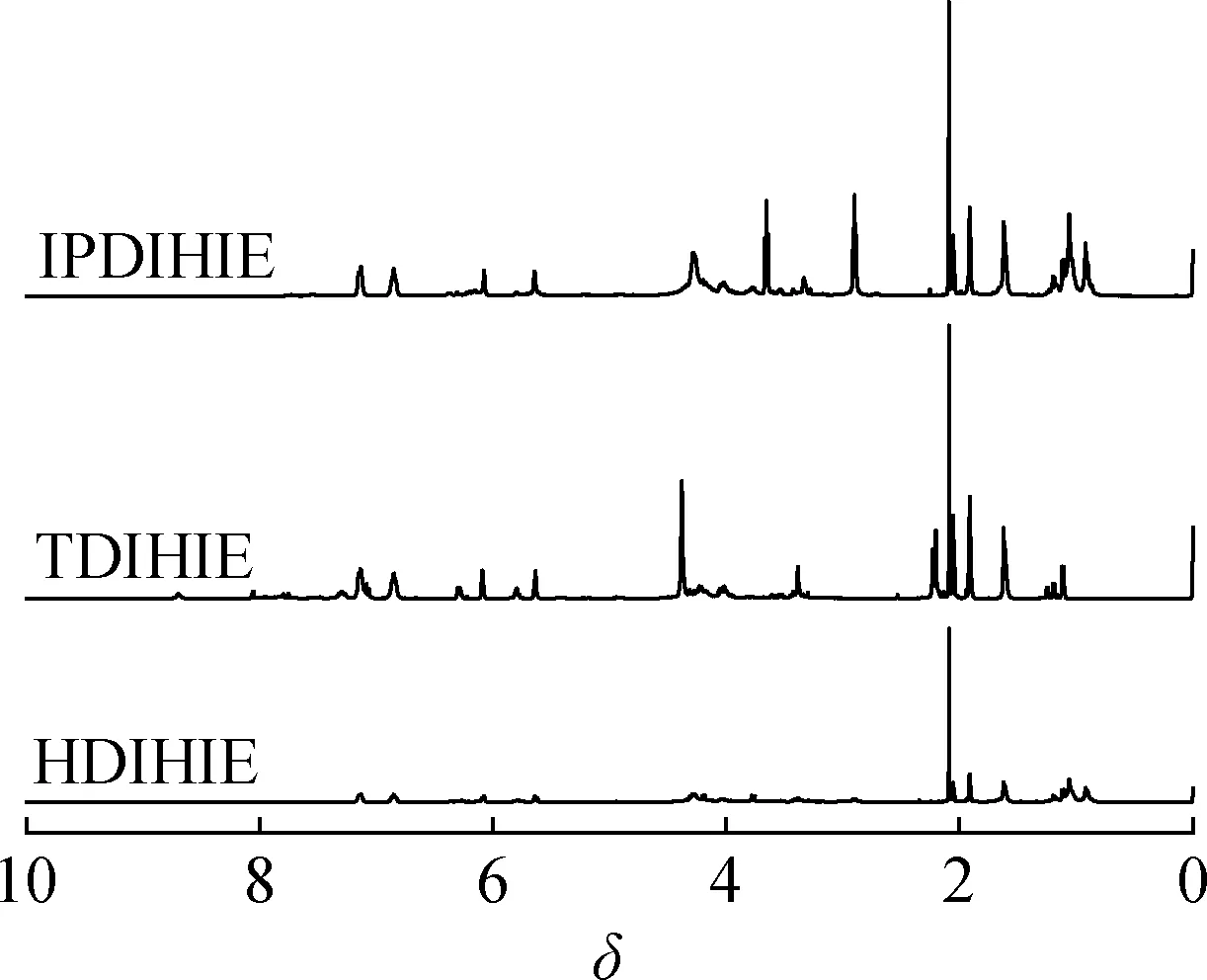

2.51H NMR表征

图10 3种不同结构的改性环氧衣康 酸酯树脂1H NMR谱图Fig.10 1H NMR spectra of three different modified epoxy itaconate resins

2.6 环氧衣康酸酯树脂的理化性质

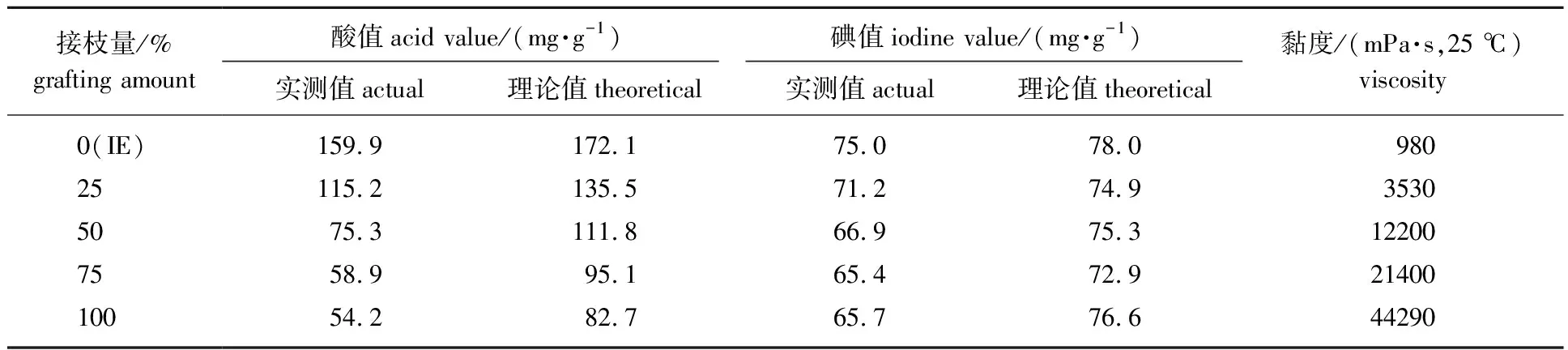

将IPDIH与IE按物质的量比2 ∶1接枝时,环氧基开环生成的两个羟基全部接枝IPDIH,以此作为接枝量100%,不同接枝量IPDIHIE的理化指标见表1。随着接枝量的增加,产物相对分子质量增大,改性树脂的酸值和碘值都减小。改性树脂实际酸值比理论酸值偏小,主要是因为IE树脂分子中存在端羧基,在—NCO与—OH的接枝反应过程中,部分—COOH与—NCO发生反应,导致—COOH消耗,酸值降低。改性树脂实际碘值比理论碘值偏小,因为随着IPDIH中间体添加量的增加,反应体系中高活性双键的量增大,更易发生双键聚合,导致碘值降低。随着IPDIH中间体接枝量的增加,改性树脂的黏度逐渐增大,因为IPDIH中间体接枝量增大,产物的平均相对分子质量增大,导致改性树脂的黏度增大。

表1 IE与IPDIH改性环氧衣康酸酯树脂主要技术指标Table 1 Main technical indexes of IE and IPDIH modified epoxy itaconate resins

2.7 环氧衣康酸酯树脂的漆膜性能

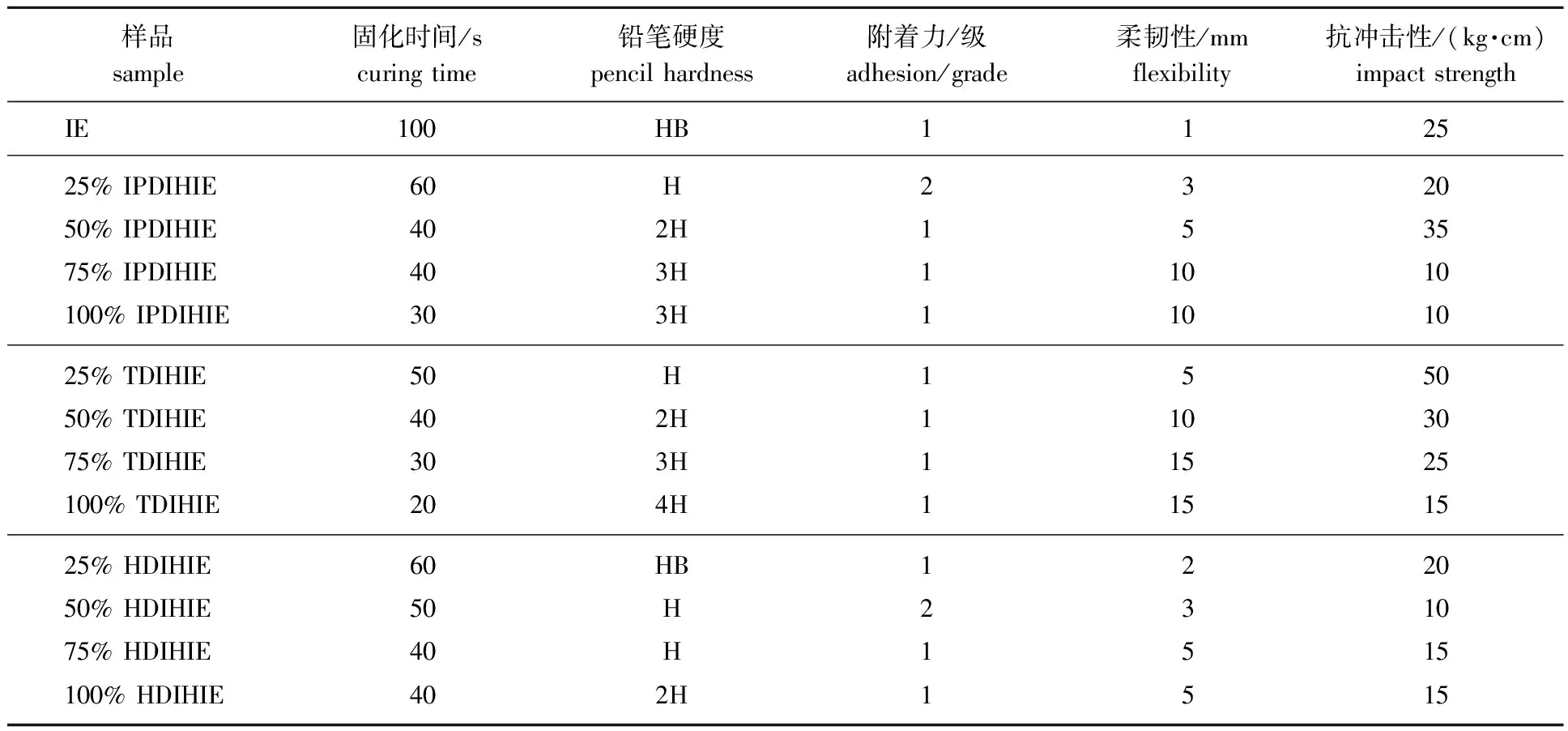

表2为3种不同异氰酸酯改性IE树脂IPDIHIE、TDIHIE、HDIHIE在不同接枝量情况下的漆膜性能。

表2 3种不同异氰酸酯中间体改性环氧衣康酸酯树脂的漆膜性能Table 2 Properties of the films from three different isocyanate modified epoxy itaconate resins

由表2可知,随着接枝量的增大,3种体系的固化时间均缩短,固化时间由改性前的100 s缩短至60 s以内。由于衣康酸双键的光固化活性较差,未改性IE在紫外光辐射下需要较长时间才能固化;随着半封端异氰酸酯中间体接枝量的增加,甲基丙烯酸双键的含量增加,活性双键的引入使得漆膜固化时间缩短,能够在较短时间内引发自由基聚合形成三维网状结构,完成交联固化过程。随着接枝量的增大,漆膜铅笔硬度逐渐提高,最高可达4H。漆膜铅笔硬度主要由聚合物的交联度以及聚合物分子结构决定[18]。随着异氰酸酯中间体接枝量的增大,改性树脂的双键含量不断提高,光固化后聚合物的交联程度增大,形成致密的交联网络结构,硬度提高。3个体系不同接枝量的改性树脂都表现出优异的附着力,附着力等级大都在1级。因为树脂结构中含有大量的氨基甲酸酯、羧基等极性基团,有效提高了树脂分子间的相互作用力以及树脂对基材的附着力。柔韧性随着接枝量的增加而降低,因为随着异氰酸酯中间体接枝量的增加,树脂光固化产物的交联密度增大,使链段的自由体积降低,柔韧性下降。HDIH系列因含有较多柔性链段,漆膜柔韧性明显优于IPDIH和TDIH系列。

3 结 论

3.1环氧衣康酸酯树脂的最佳合成条件为:衣康酸与环氧树脂中羧基与环氧基物质的量比2 ∶1,催化剂N,N-二甲基苄胺用量为体系反应物总量的3%,反应温度90 ℃,反应时间4 h,IA转化率达95%。

3.23种不同的二异氰酸酯和HEMA合成半封端异氰酸酯中间体,中间体再与IE进行反应,经红外、核磁分析得到了3种不同结构的DIHIE。以IPDIHIE为例,其最佳合成反应条件为:IPDI与甲基丙烯酸羟乙酯按—NCO与—OH物质的量比2 ∶1混合,以丙酮为溶剂,在回流温度(56 ℃)下反应8 h。

3.3选择三乙醇胺(TEOA)作为改性环氧衣康酸酯树脂中和剂,且中和度≥80%时,分散体平均粒径为10~300 nm,水分散效果较好,贮存稳定性较好。

3.4经半封端异氰酸酯改性后,环氧衣康酸酯树脂的光固化活性明显提高,所需固化时间缩短,3种不同结构的固化漆膜性质略有差异,其中TDIHIE漆膜硬度最高为4H,附着力可达1级。