100 t电弧炉不同冶炼模式能效评价与分析

2022-05-05赵瑞敏魏光升赵瑞涛兰昕怡

赵瑞敏,朱 荣,魏光升,赵瑞涛,兰昕怡

(1.北京科技大学冶金与生态工程学院 北京科技大学, 北京 100083;2.高端金属材料特种熔炼与制备北京市重点实验室,北京 100083)

电弧炉炼钢作为目前世界主要炼钢方法之一,具有流程短、节能环保等特点[1-2]。由于废钢资源的限制,我国电弧炉普遍采用热装铁水技术,铁水提供了大量物理热和化学热,可以有效降低电能消耗[3]。某钢厂100t电弧炉为降低冶炼电耗和生产成本,冶炼采用49%的热装铁水,由于铁水兑入增加,冶炼脱碳任务加重,该厂冶炼主要采用两种操作模式,即中途停电等氧模式和冶炼结束停电等氧操作模式。本文通过建立电弧炉炼钢过程物料衡算和能量衡算的热化学计量模型,结合具体电弧炉炼钢的实际情况、炼钢原料成分对炼钢过程进行物料衡算和能量衡算,分析不同操作模式各阶段能量效率情况,提出优化建议,为冶炼工艺降低电耗、缩短冶炼时间提供指导[4-5]。

1 生产参数及冶炼工艺解析

1.1 电弧炉主要技术参数

某钢厂100 t电弧炉,电炉炉壳直径6 500 mm,公称容量100 t,最大容量125 t,采用3支炉壁氧枪。基本设备参数如表1所示。

表1 某钢厂100 t电弧炉主要工艺设备参数表

1.2 电弧炉冶炼过程分析

本文基于模型计算将正常的冶炼过程可以分为三个大阶段:熔化脱碳期(时段Ⅰ)、脱碳升温期(时段Ⅱ)、脱碳末期(时段Ⅲ)。

(1)熔化脱碳期:分为未氧化期,氧化脱碳期,其分界为炉内废钢熔化使铁水占炉内70%的时刻。未氧化期可以划分为两个时期:点弧穿井期(相对固定,5~6 min),熔化前期(由电能主导,氧化反应几乎无发展,2~4 min)。氧化脱碳期为大量脱碳时间,氧化反应大量发生。

(2)脱碳升温期:脱碳反应的优势区间,也是可以进行大量吹氧脱碳的时期。

(3)脱碳末期:碳含量到达脱碳速度转变点[C]=0.3%,进入该时期,受碳扩散速度控制,脱碳速度下降,为了精确控氧可以将该时期为前半期和后半期。

2 电弧炉冶炼过程能效解析

2.1 能效定义

依据GB/T 37428—2019进行热平衡计算,划分区域定义多个能效公式[6];

电弧炉装置总效率是指包含电路和炉体系统总的能量效率:

(1)

式中:WGZF为钢液炉渣带走热量及炉内分解反应吸收热量之和;WLR为铁水带入炉内热量;WSR为输入炉内的热量,等于钢液升温吸收的能量(WMET),损失能量(WLOSS)和铁水带入能量WLR之和。

电炉总效率是指不包含电路系统在内的电弧炉整体的能量效率:

(2)

式中:WDS为压器线路损失、电弧热损失。

电能热效率是指电能对钢液、钢渣实际提供的热效率:

ηEL=ηSEC.C×ηARC

(3)

式中:ηSEC.C为电线路效率,是指从系统电源至电极末端电能输送效率;ηARC为由电能测量仪测量得到电弧的热效率,是指从电极末端至钢液、钢渣电能输送效率,由测量计算得到。

化学能热效率是指炉内化学能对钢液、钢渣实际提供的热效率:等于钢液炉渣带走热量及炉内分解反应吸收热量之和减去铁水带入热量、电能热之后与输入炉内总化学热的比值。

2.2 冶炼过程能效计算

2.2.1 物料平衡及热平衡模型假设

根据系统理论分析,建立描述电弧炉炼钢过程物料衡算和能量衡算的热化学计量模型。共计有统计变量157个,统计数据76个,统计现场1 622生产炉次数据对计算模型进行校正。通过跟踪现场具体炉次生产的实时供电、供氧等操作记录,分阶段计算电弧炉炼钢在熔化脱碳期、脱碳升温期、脱碳末期电能热效率、化学能热效率,合理优化各阶段供氧;度。在模型计算过程中,做如下假定:

(1)以0 ℃为基点,即物料在0 ℃条件下其物理热为零;

(2)原料中各发热元素成分按常规取值;

(3)成品钢液和炉渣成分按该钢厂实际生产的一般数据取值;

(4)废钢熔清温度经过计算取1 520 ℃出钢温度按工艺要求取 1 620 ℃;

(5)模型的计算中设定的炉料入炉温度为25 ℃,氧气纯度为99.5%,氧气利用率为93%,氧气供给占80%;

(6)空气二次燃烧为零,碳氧化过程80%生成CO,20%生成CO2,CO二次燃烧能量利用率30%。焦炉煤气能量利用率60%;

(7)Fe烧损占7%,其中60%转化为Fe2O3进入烟尘,40%成为炉渣,炉渣中FeO占97%,Fe2O3占3%[7-8];

(8)熔化期留渣量35%,氧化末期渣中FeO占25%,Fe2O3占1.67%[7-8];

(9)冷却水进水管温度27.5 ℃,出水管平均温度取49.9 ℃,冷却水平均总流量取180 m3/h(标准)吨钢炉气量为220 kg,炉气标准温度25 ℃,终点温度1 550 ℃。

2.2.2 物料平衡及热平衡计算

通过对现场1 622生产炉次的生产记录进行统计,共计有统计变量 157个,统计数据76个,统计数据1 622组,根据统计数据平均值进行吨钢总的物料平衡计算,生产过程物料平衡示意图见图1。

图1 物料平衡示意图

在物料平衡计算基础上进行能量平衡计算,阶段总的能量平衡计算生产过程热平衡示意图见图2。

图2 热量平衡示意图

铁水比49%,根据物料平衡热平衡计算吨钢氧气40.47 m3(标准),吨钢电耗156 kWh·t,冶炼周期40.6 min。电弧炉熔池主要输入量热铁水物理热、化学反应热、电能和喷嘴燃烧供热,主要输出热量钢水、炉体辐射、冷却水带走物理热、炉气炉渣的物理热、线路及电弧热损失。从图2中可以看出,主要热源来源于铁水物理热,钢水有效热仅为56.73%,炉气、冷却水、炉体辐射热热损失占比很重,冶炼过程及时造渣,优化工艺缩短冶炼时间,能够有效减少热损失,即降低电耗。从目前现场操作来看,到脱碳升温期电极弧光没有完全被覆盖、电压波动比较大,功率因素不稳定,泡沫渣覆盖效果差[9]。

3 100 t电弧炉不同冶炼操作模式

通过现场生产数据统计与实时供电、供氧操作记录,一般现场供电供氧操作分为两种模式,模式一供电档位操作中途不停电,模式二供电档位操作中途停电等氧。

3.1 模式一:中途不停电冶炼模式

模式一:平均原料铁水比50.6%,氧耗40.4 m3/t(标准),电耗174.1 kW·h/t,出钢温度1 651 ℃,冶炼周期42.2 min。模式一供电档位操作中途不停电,低电压等级启动逐步升高电压等级。

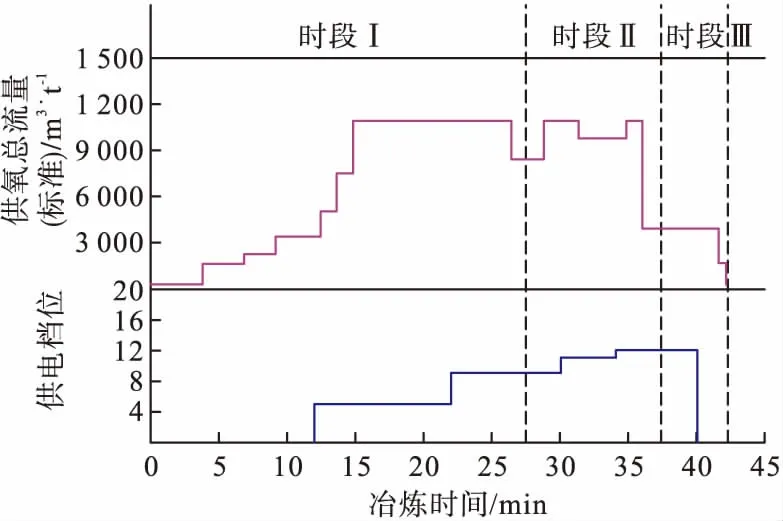

根据实际操作划分为三个阶段,分别为熔化脱碳期(时段Ⅰ)、脱碳升温期(时段Ⅱ)和脱碳末期(时段Ⅲ),对应的供氧供电情况如图3所示。

时段Ⅰ28 min,占冶炼时间66.5%,时段Ⅱ10 min,占冶炼时间23.8%,时段Ⅲ4.2 min,占冶炼时间9.7%。其中实际操作过程时段Ⅰ耗氧量25.4 m3/t(标准),时段Ⅱ耗氧量12.8 m3/t(标准),时段Ⅲ耗氧量2.2 m3/t(标准),实际冶炼吨钢电耗174.1 kW·h/t。从图3中可以看出时段Ⅱ氧枪主氧3 400 m3/h(标准),环缝240 m3/h(标准),三支枪流量达10 920 m3/h(标准),每分钟供氧强度1.56 m3/t(标准),时段Ⅱ8 min供氧量12.5 m3/t(标准)。

图3 模式一供电、供氧操作曲线图

3.2 模式二:中途停电冶炼模式

模式二:平均铁水比49.6%,氧耗38.5 m3/t(标准),电耗135.3 kW·h/t,出钢温度1 635℃,冶炼周期38 min。模式二供电档位操作中途停电,低电压等级启动,进行点弧和穿井,然后停电一段时间(一般为4~5 min),再次通电,逐步提升电压等级,其工艺期划分与供电时间统计如表3。

时段Ⅰ24 min,占冶炼时间63.1%,时段Ⅱ9.6 min,25.3%,时段Ⅲ4.4 min,占冶炼时段11.6%。实际操作过程时段Ⅰ耗氧量22.47 m3/t(标准),时段Ⅱ耗氧量14.67 m3/t(标准),时段Ⅲ耗氧量1.3 m3/t(标准),实际冶炼吨钢电耗133 kW·h/t。冶炼过程时段Ⅰ、Ⅱ、Ⅲ供电、供氧具体操作如图4所示。

图4 模式二供电、供氧操作曲线图

3.3 能效对比分析

3.3.1 供氧强度分析

针对模式一:根据能量平衡计算得出阶段Ⅰ耗氧25.4 m3/t(标准),时段Ⅱ氧耗16.3 m3/t(标准),时段Ⅲ1.9 m3/t(标准)。吨钢电耗156.0 kW·h/t。通过计算可以得出时段Ⅱ供氧不足,延长了熔化升温时间,增加了冶炼过程热量损失。

针对模式二:根据能量平衡计算得出阶段Ⅰ耗氧22.3 m3/t(标准),时段Ⅱ氧耗19.5 m3/t(标准),时段Ⅲ1.8 m3/t(标准)。吨钢电耗126 kW·h/t。通过计算可以得出时段二供氧略微不足,如果在时段二增加供氧强度,可以有效降低吨钢电耗。

由上述分析可知,目前该100 t电弧炉模式一、二在时段Ⅱ均存在氧气供给不足,影响时段Ⅱ电氧配合,降低了总能效利用率,应该增设一支氧枪。增加氧枪后四支枪达最大14 560 m3/h(标准),每分钟供氧强度2.10 m3/t(标准)。模式一时段Ⅱ10 min供氧量21 m3/t(标准),满足时段Ⅱ的供氧需求。模式Ⅱ时段Ⅱ9.6 min供氧量20.16 m3/t(标准),满足时段Ⅱ的供氧需求。同时增加氧气流量后时段Ⅰ冶炼时间也会相应减少,可以有效减低吨钢热损失。

3.3.2 电能热效率对比

由能效定义可得两种操作模式各阶段电能热效率,计算结果如图5所示,熔化脱碳期Ⅰ模式二电能热率略高于模式一,从供电测量得出的功率因素值可以看出模式二的档位操作优于模式一,虽然模式二中间存在热停,此阶段存在热量损失,但其冶炼时间远少于模式一,所以此阶段模式二电能热效率略高。脱碳升温期Ⅱ模式二热效率略高于模式一,模式一和模式二在此阶段均采用大功率供电,从功率因素来看模式二在此阶段泡沫渣覆盖效果比较好,功率因素稳定,电能热效率略高。脱碳末期Ⅲ,由于此阶段泡沫渣埋弧效果差,电弧不稳定电能热效率均大幅度下降,模式一存在终点命中中率低的问题,出钢温度过高,过程热损失增加,导致电能热效率低于模式二。

图5 各阶段电能热效率对比图

综上所述,熔化脱碳期应采用低档位,控制熔池脱碳和升温速度,同时避免冶炼过程热停现象。脱碳升温期合理造泡沫渣,大功率供电。脱碳末期略微降低档位,此时泡沫渣埋弧效果差。

3.3.3 化学能热效率对比

由能效定义可得两种操作模式各阶段化学能热效率,计算结果如图6所示,熔化脱碳期Ⅰ阶段模式一化学能热效率低于模式二,主要原因模式一冶炼时间长,增加了能量损失。脱碳升温期Ⅱ模式二化学能热效率远高于模式一,主要原因模式二在此阶段强化供氧,电氧匹配比较合理,化学能利用率高。脱碳末期由于此阶段泡沫渣埋弧不稳定,化学能热效率均大幅度降低,模式一终点命中率低,继续供氧脱碳,其化学能热效率高于模式二。

图6 各阶段化学能热效率对比图

综上所述,熔化脱碳期后期、脱碳升温期应强化供氧可以加快脱碳速度,减少通电时间。脱碳末期降低供氧量,添加造渣料,提高化学能利用率。

4 结 论

(1)采用一个料篮一次装料的冶炼模式,点弧+穿井的时长为5~6 min,在装料高度相近的情况下,本阶段的时长主要取决于点弧与穿井难度。通过改善表层料的组成,合理配置料篮堆密度组成,选择合理档位可以缩短该阶段时长。该时期应当采用低档位,低功率因数的工作点,有利于电弧保持稳定,提高穿井速度,此阶段吹氧主要起废钢切割助熔作用。

(2)在冶炼中后期即熔化脱碳期后期、脱碳升温期采用最大供氧档位进行供氧电,主要作用是脱碳升温,因为此阶段造渣比较好,适合大功率供电、供氧。通过模型计算熔化脱碳后期每停电1 min吨钢电耗增加0.59 kW·h/(t·min),脱碳升温期每停电1 min吨钢电耗增加1.6 kW·h/(t·min),因此有必要减少此阶段的热停时间。通过模型计算,两种操作模式脱碳升温可以增加供氧强度,该阶段每增加1 m3(标准)氧气,可节电2.5~3 kW·h。

(3)脱碳末期,此阶段泡沫渣埋弧效果不好能量利用率较差,钢液中脱碳为限制性环节,采用低档位供氧,防止钢液中铁水进入钢渣。此阶段高档位供电主要作用是快速升温。