薄壁空心高墩翻模施工力学特性与施工技术

2022-04-29毕志刚闫向君禹彦杰李文杰

毕志刚, 闫向君, 禹彦杰, 李文杰

(1.中铁十五局集团第一工程有限公司, 陕西 西安 710018; 2.河南科技大学 土木工程学院, 河南 洛阳 471023)

我国高速公路与铁路建设发展迅速,在山川沟谷地区修建了众多高墩大跨桥梁[1]。高墩施工常用的方法有滑模、翻模、爬模等。滑模法存在混凝土表观质量差、墩身垂直度控制困难、滑升时易出现结构扭转、倾斜变形等问题。爬模法存在结构体系复杂、施工速度慢、造价高等缺点。翻模法因具有施工快速、墩身外观质量好、纠偏容易等优点而得到广泛应用。但翻模法存在施工难度高、安全性研究尚不成熟等问题[2]。因此,对薄壁空心高墩翻模施工力学特性开展相应研究,进而指导高墩安全施工就显得尤为重要。

近年来,国内学者已在桥梁高墩施工领域进行了较为广泛的研究。刘宝忠等[3]以瀑河大桥为工程背景,通过模板设计、内支架设计、塔吊布置与安装阐述了塔吊翻模施工工艺,但研究仅限于施工技术方面,未对翻模力学特性进行研究。张发平等[4]以进度、成本、安全为评判指标,确定郑家湾1号桥高墩施工采用液压翻模法,但未经更多工程实践验证。夏克冰[5]以某船闸导航墩为研究对象,从钢筋安装、混凝土浇筑、墩身表面混凝土处理等方面阐述了滑模施工工艺,但滑模施工时易造成墩身截面尺寸偏差等问题。魏延平等[6]采用ANSYS软件建立了翻模模板有限元模型,分析了混凝土侧压力与风荷载作用下模板的力学特性,发现风荷载对模板应力的影响不可忽略,混凝土侧压力随浇筑高度的增加而增大,但其对模板应力的分析过于简化,未考虑横梁、竖肋对模板强度的影响。李志波等[7]采用有限元软件Midas-Civil软件建立了大量翻模有限元模型,分析了翻模设计参数对其承载力的影响,并给出了结构优化建议。

本文以莆炎高速公路奇韬溪大桥薄壁空心高墩为研究对象,采用有限元软件Midas-Civil分析最不利工况下翻模受力情况,研究翻模系统的力学特性,依据研究成果开展墩身线型监测,进而指导工程施工。

1 工程概况

中铁十五局集团第一工程有限公司承建的莆炎高速公路奇韬溪大桥位于福建省大田县奇韬溪镇下村南侧,大桥全长158 m,按双向六车道,最高速度100 km/h,路基宽度33.5 m,最大纵坡4%设计,如图1所示。桥址内山峦起伏,地形复杂,交通不便。场地内水系发达,地下水补给充沛,地下水位以上土层对混凝土结构具有微腐蚀性。光热水资源分布差异大,年平均气温15.8 ℃,极端最低气温-5.5 ℃,极端最高气温40.5 ℃,气候类型复杂多变。

图1 大桥设计效果图Fig. 1 Bridge design renderings

奇韬溪大桥薄壁空心高墩最小墩高31.01 m,最大墩高43.29 m,最大截面尺寸3.2 m×8 m,壁厚0.5 m。经对比滑模、爬模施工工艺,翻模法可借助墩旁塔吊辅助施工,模板可在相邻高墩施工中周转使用,具有施工成本低、施工进度快等优点。考虑本项目实际情况,决定采用翻模法施工。

2 翻模构造组成及设计参数

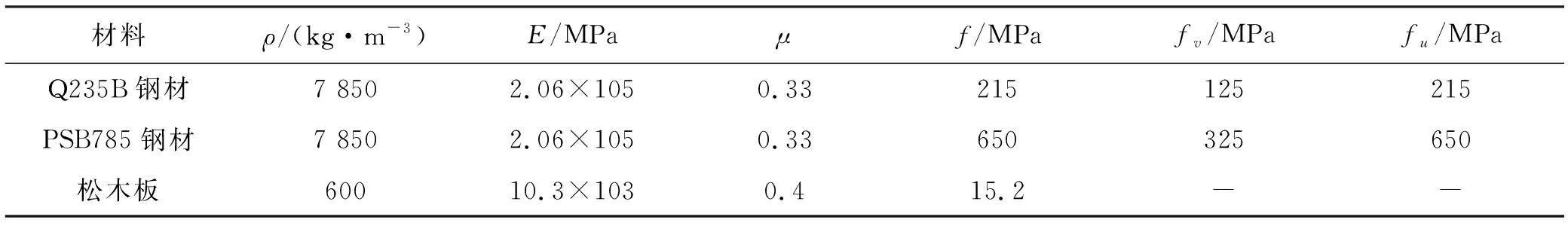

翻模系统为组拼式钢结构,除拉杆采用PSB785预应力螺纹钢筋外,其余钢材型号均为Q235B,木材选用松木板。材料参数如表1。

表1 翻模材料参数Tab. 1 Overmolding material parameters

翻模系统由模板系统、操作平台系统、固定系统、动力系统组成。各部分构造如下:

(1) 模板系统:由外面板、内面板、模板加固系统等组成。面板采用厚度6 mm钢板。模板高度7.5 m,均分3节,每节模板共8块,其中顺桥向、横桥向各2块,每侧圆弧拐角1块。模板加固系统背楞采用16#槽钢,间距30 cm;横梁采用2根16#槽钢拼合,间距100 cm,共设置11道横梁。

(2) 操作平台系统:分为外模操作平台和内模操作平台。用8#槽钢作三角支撑焊接在模板竖肋上,三角架上用松木板铺平,四周安装护栏,构成外模操作平台;在内模板上用方木铺平,构成内模操作平台。

(3) 固定系统:采用直径25 mm的拉杆固定,拉杆间距140 cm,拉杆距离模板边缘110 cm。

(4) 动力系统:采用手动倒链葫芦配合塔吊拆卸和安装模板。

3 有限元模型

3.1 模型建立

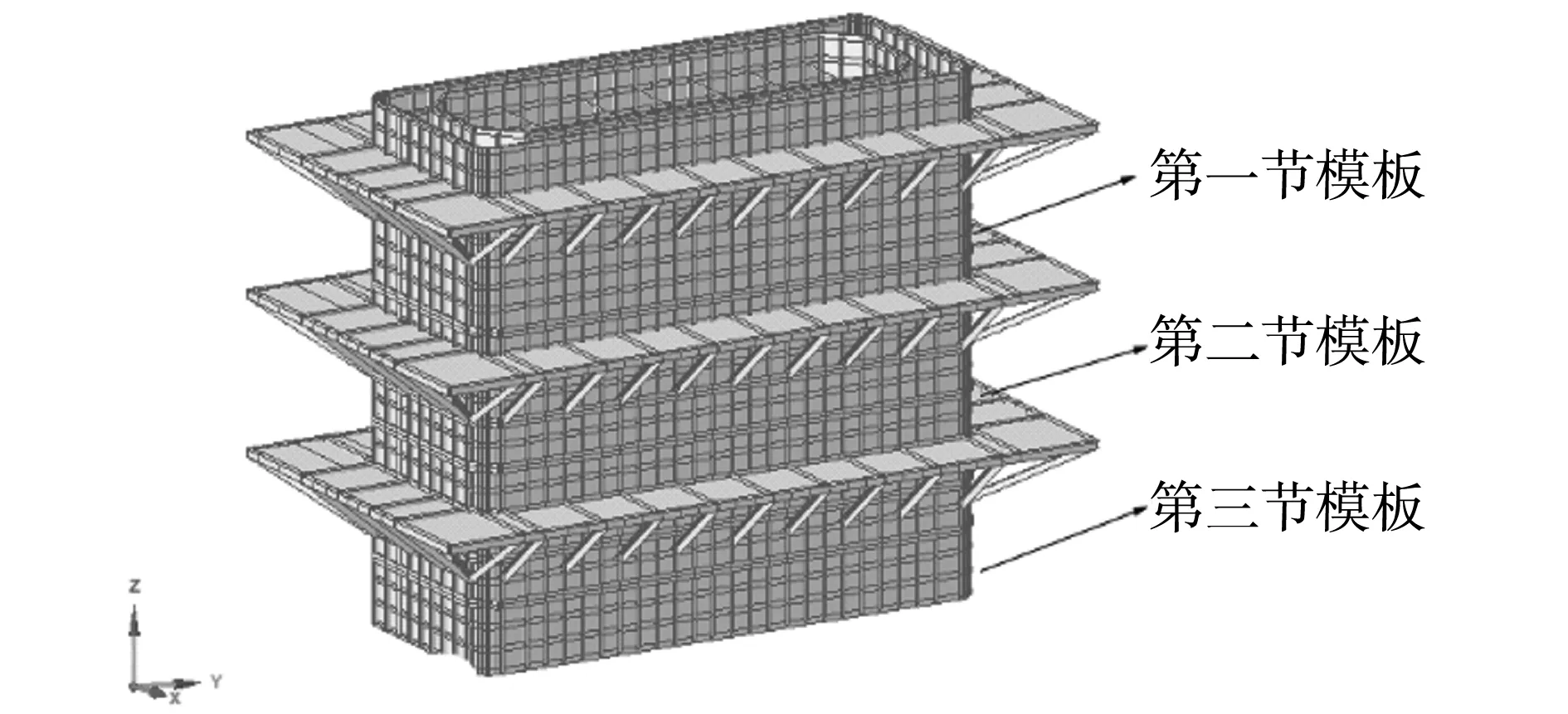

为分析薄壁空心高墩翻模施工力学特性,采用有限元软件Midas-Civil建立翻模系统三维力学模型。整体模型采用自动网格划分,共划分10 017个单元,模型X方向为顺桥向,Y方向为横桥向,Z方向为竖向。面板采用板单元模拟,竖肋、背楞、横梁采用梁单元模拟,拉杆采用只受拉单元模拟。面板背楞处采用只受压弹簧连接,翻模下端固定连接。如图2所示。

图2 翻模有限元模型Fig. 2 Overturned finite element model

3.2 荷载参数

翻模系统承担的荷载主要有侧模压力、水平荷载、振捣荷载、结构质量、人员与材料设备荷载、风荷载。依据相关规范[8],荷载取值如下:

(1) 侧模压力:新浇筑混凝土对模板侧压力按模板高度施加,混凝土重度取25 kN/m3。分节施工时混凝土固化程度不同,第一、二、三节模板混凝土侧模压力分项系数分别取1.2、0.5、0.3。

(2) 水平荷载:倾倒混凝土产生的水平荷载取2 kN/m2。

(3) 振捣荷载:振捣混凝土产生的荷载取2 kN/m2。

(4) 结构质量:按构件实际质量,由软件自动计算。

(5) 风荷载:依据相关规范[9],作用在翻模系统的风荷载标准值取0.42 kN/m2。

(6) 人员与材料设备荷载:上操作平台取2 kN/m2,中操作平台取1.5 kN/m2,下操作平台取1 kN/m2。

3.3 测点布置及结构安全判别标准

为验证有限元模型的安全性[10],在翻模结构横梁、面板等关键受力构件布设监测点对施工过程中应力、变形开展实时监测。监测点布设时以墩顶为起点,沿墩顶向下为正方向。面板上的应力、变形监测点布设在中部,间隔分别为0.5 m、0.35 m;横梁应力监测点布设在顺桥向横梁上,左侧监测点位于距横梁左端1/3距离处,右侧监测点位于距横梁右端1/3距离处,中间监测点位于横梁中点。

在对翻模结构应力、变形分析时,结构各组成部分的最大应力值应小于材料许用应力值,最大变形值应小于控制变形L/400[11-12](L为最大长度),若翻模结构的应力、变形不超过上述规定,即认为结构安全。

4 模型计算结果与分析

4.1 面板应力与变形

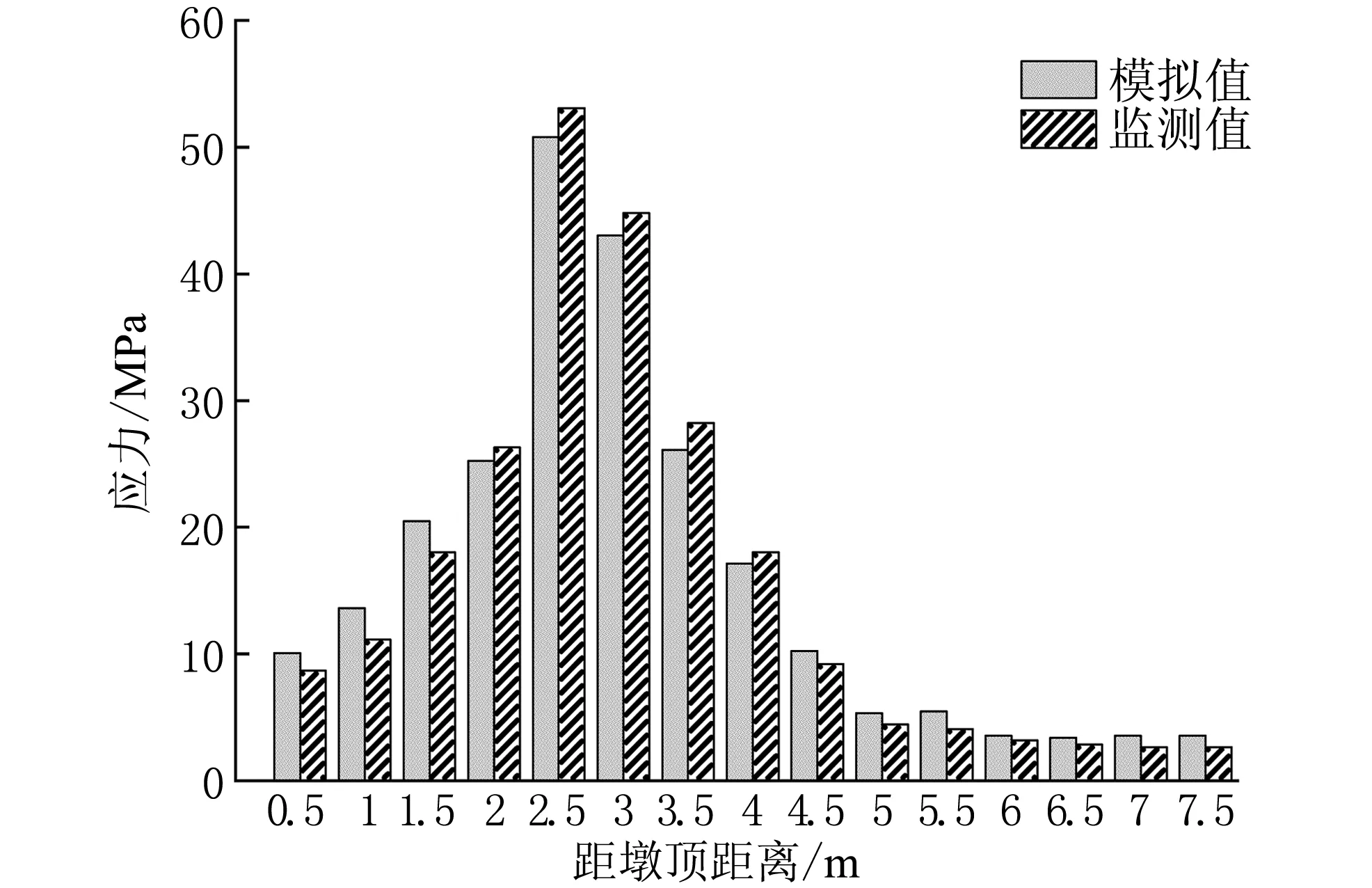

面板应力、变形的模拟值与现场监测值如图3所示。在墩顶和距离墩顶2.5 m之间的第一节施工段,面板应力呈增大趋势,在距墩顶2.5 m处达到最大应力值,这与新浇筑混凝土尚未固化,侧模压力随深度增大有关。在距离墩顶2.5 ~5.0 m的第二节施工段,混凝土开始固化,侧模压力开始减小,面板应力开始降低。在距离墩顶5.0~7.5 m的第三节施工段,混凝土已接近完全固化,侧模压力趋于稳定,面板应力基本不变。面板应力最大值53.06 MPa小于许用强度125 MPa,面板应力满足要求。

图3 面板应力模拟值与监测值Fig. 3 Panel stress simulation value and monitoring value

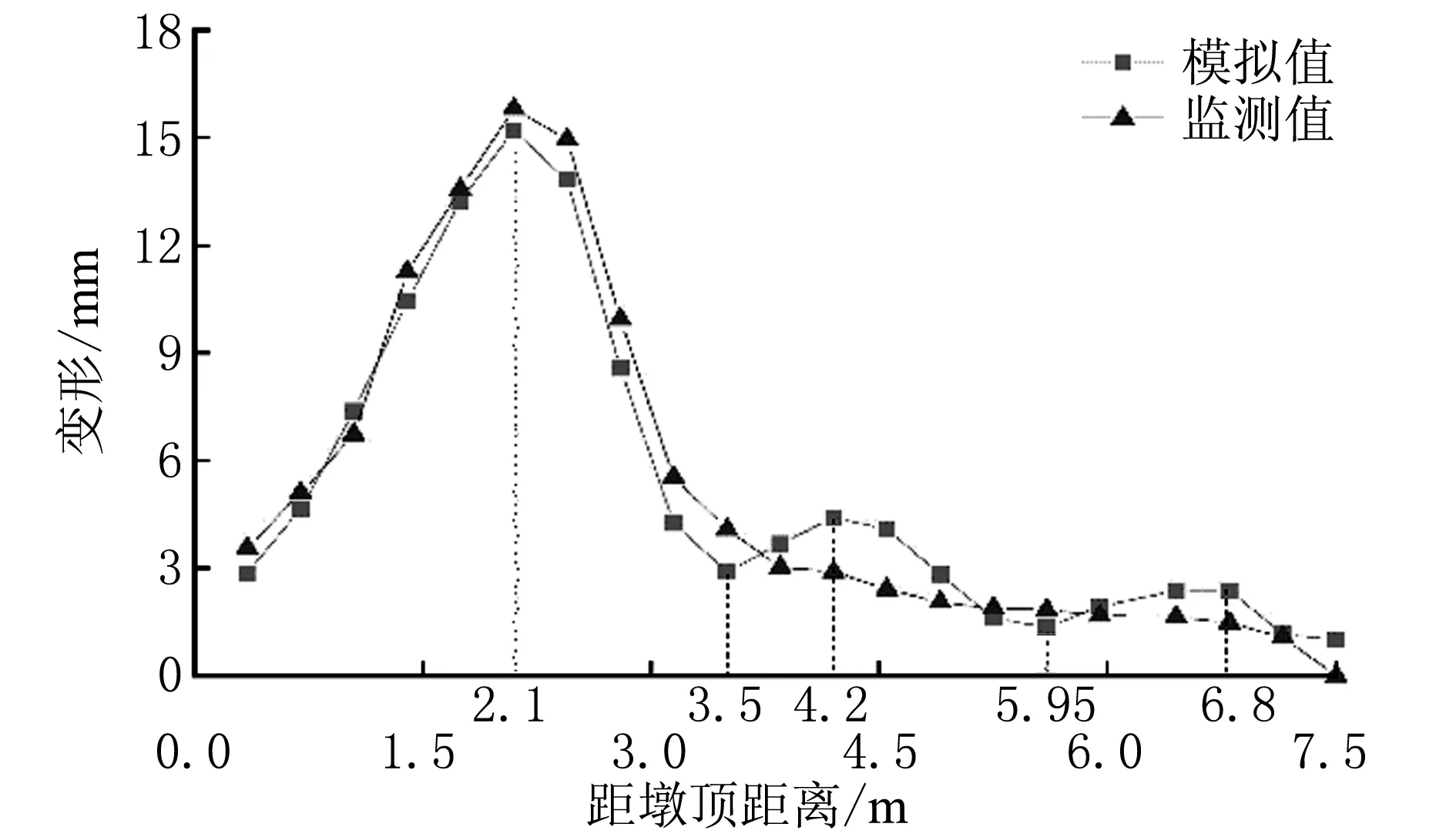

面板变形模拟值与现场监测值如图4所示。由图4可知,在距墩顶0~3.5 m之间,面板变形模拟值变化趋势与监测值变化趋势基本一致;在距墩顶0~2.1 m之间,面板变形模拟值逐渐增大,在2.1 m处达到第一次最大值16.17 mm,小于控制变形L/400=20 mm(L为横桥向面板最大长度8 000 mm);在距墩顶2.1~3.5 m之间,面板变形模拟值逐渐减小。在距墩顶3.5~4.2 m之间,面板变形模拟值呈现增大趋势,在距墩顶4.2 m处达到第二次最大值4.43 m。在距墩顶4.2~5.95 m之间,面板变形模拟值呈下降趋势。在距墩顶5.95~6.8 m之间,面板变形模拟值呈现再次增大趋势,在距墩顶6.8 m处达到第三次最大值1.63 mm。在距离墩顶6.8~7.5 m之间,面板变形模拟值下降,在距墩顶7.5 m处面板变形模拟值减小至0。

图4 面板变形模拟值与监测值Fig. 4 Panel deformation simulation value and monitoring value

4.2 竖肋应力与变形

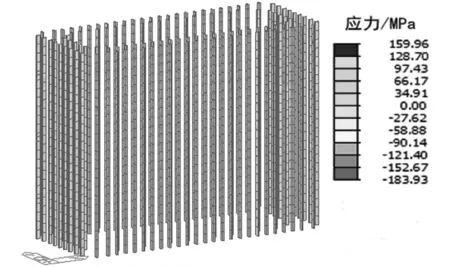

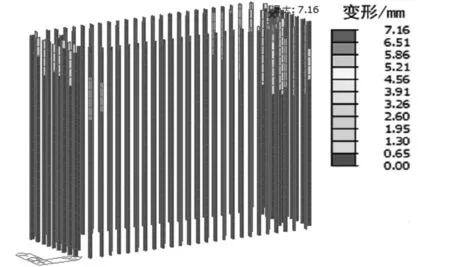

混凝土浇筑时竖肋应力、变形模拟值如图5、图6所示。竖肋最大应力发生在顺桥向竖肋下部,最大应力值为159.96 MPa,小于许用应力215 MPa,竖肋强度满足要求;最大变形发生在内模板中间竖肋,最大变形值为7.16 mm,小于控制变形L/400=20 mm(其中L为横桥向墩身最大长度8 000 mm),变形满足要求。

图5 竖肋应力模拟值Fig. 5 Vertical rib stress simulation value

图6 竖肋变形模拟值Fig. 6 Vertical rib deformation simulation value

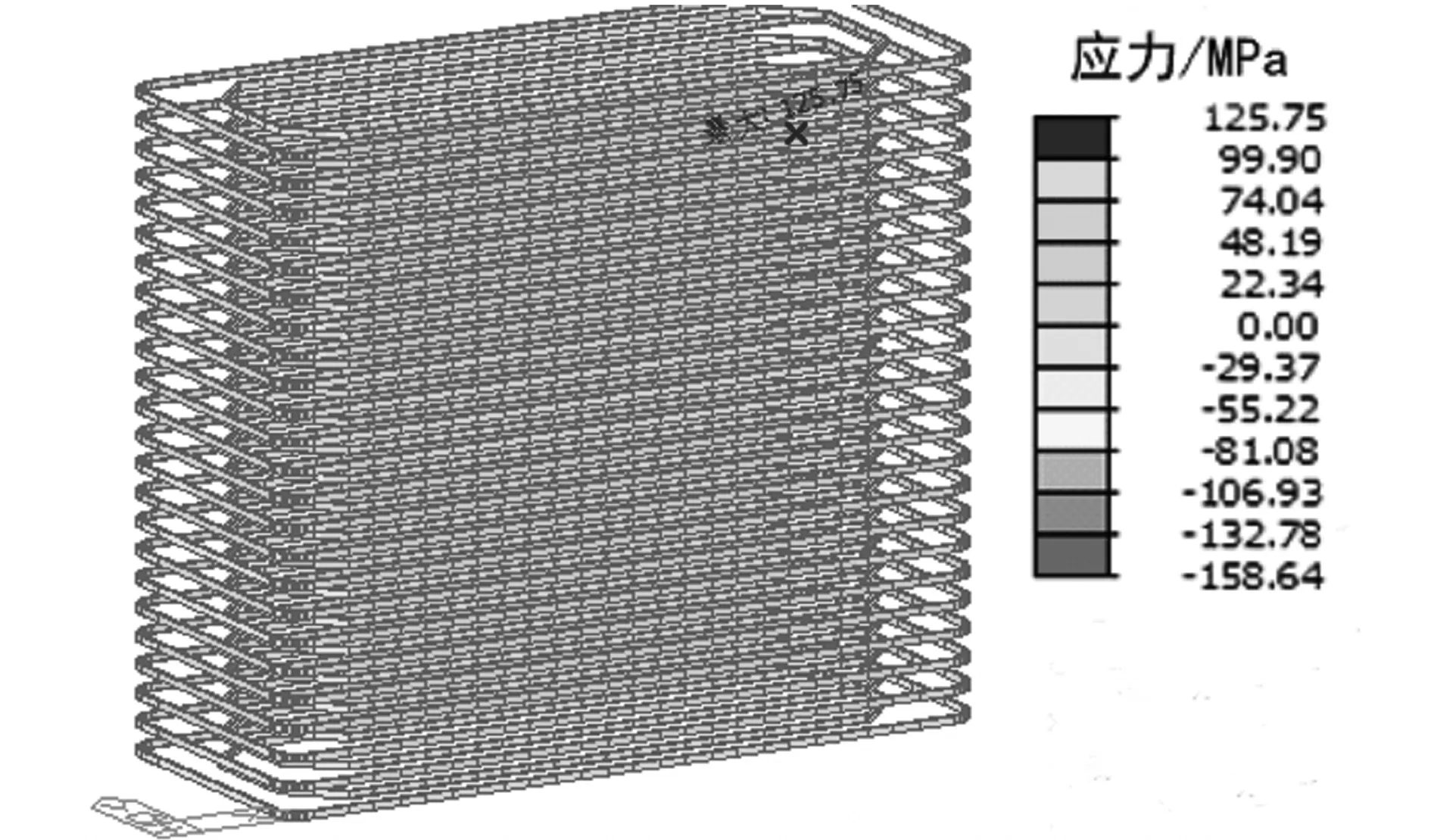

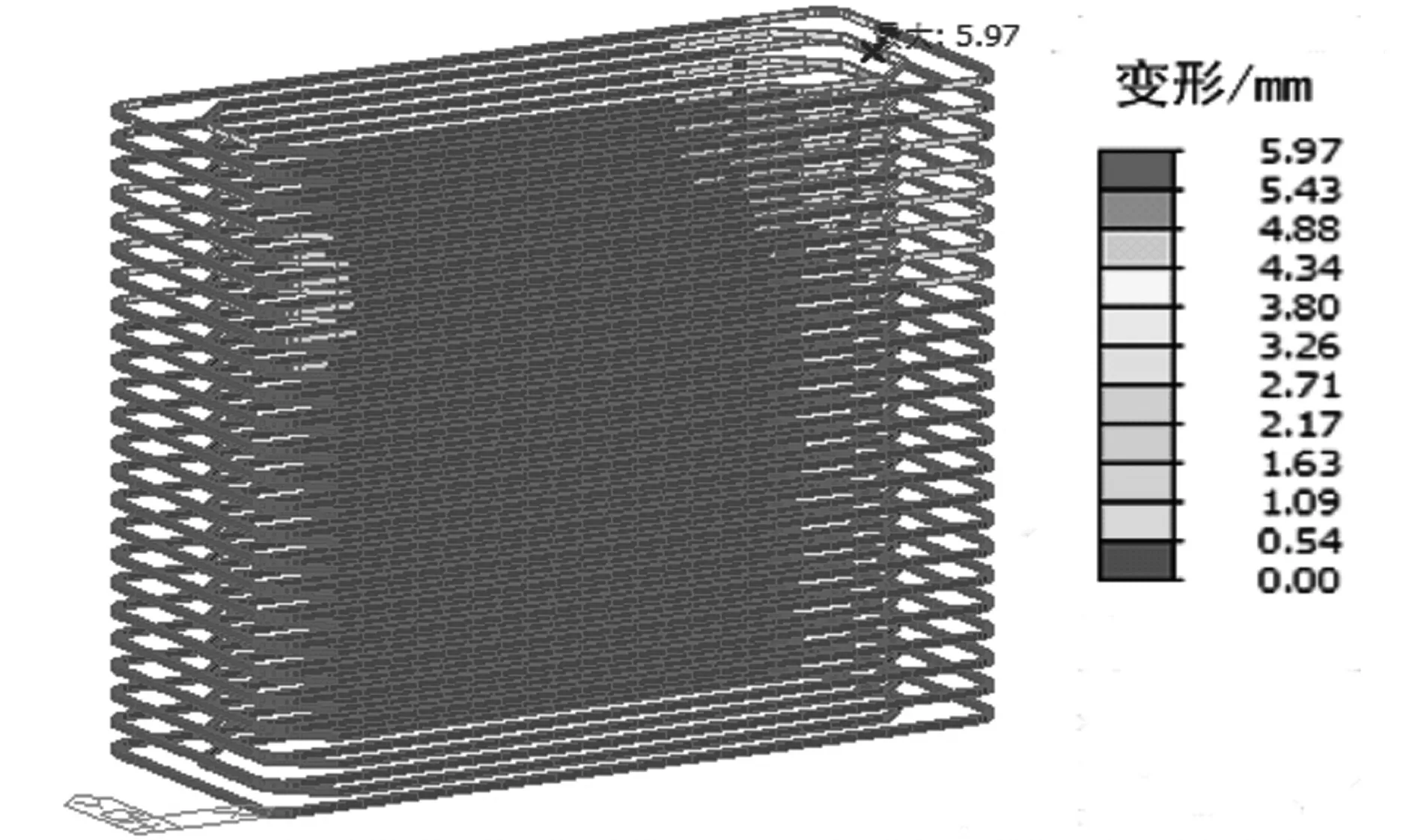

4.3 背楞应力与变形

混凝土浇筑时背楞应力与变形云图如图7、图8。背楞主要承受面板、竖肋传递的荷载,背楞最大应力值为125.75 MPa,小于许用应力215 MPa;最大变形值为5.97 mm,小于控制变形L/400=20 mm(其中L为横桥向背楞最大长度8 000 mm)。可见,背楞应力、变形均在规定范围内,满足使用要求。最大应力、最大变形均出现在角点处,应对此处背楞加密或采用更高级别钢材。施工时应加强监测,对上部背楞安排专人检查,及时观察背楞变形量,保证施工安全。

图7 背楞应力模拟值Fig. 7 Back corrugation stress simulation value

图8 背楞变形模拟值Fig. 8 Back corrugated deformation simulation value

4.4 横梁应力与变形

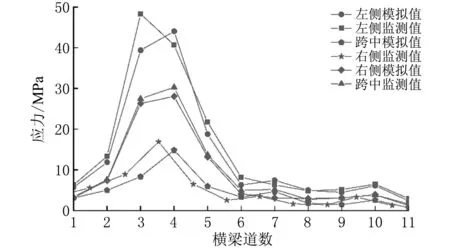

横梁是翻模结构的主要受力构件,其可靠性处于翻模系统的核心地位。本文施工中的横梁应力模拟值与监测值如图9所示。横梁应力随混凝土浇筑高度的变化而变化,同一道横梁最大应力出现在左侧,横梁应力模拟值、监测值整体变化趋势基本相同。数值模拟显示,横梁应力从第1道横梁开始逐渐增大,并在第4道横梁左侧达到最大值,其值为44.40 MPa;而现场监测数据显示,最大应力出现在第3道横梁左侧,其值为48.25 MPa。模拟值与监测值出现差别,是由于实际施工时混凝土未对称浇筑,出现混凝土偏载,导致第3道横梁承受较大荷载。横梁最大应力模拟值与监测值虽出现位置不同,但模拟值与监测值相差仅3%。通过分析可知,横梁最大应力模拟值为44.40 MPa,小于许用应力215 MPa,横梁应力满足规范要求。

图9 横梁应力模拟值与监测值Fig. 9 Beam stress simulation value and monitoring value

4.5 拉杆应力

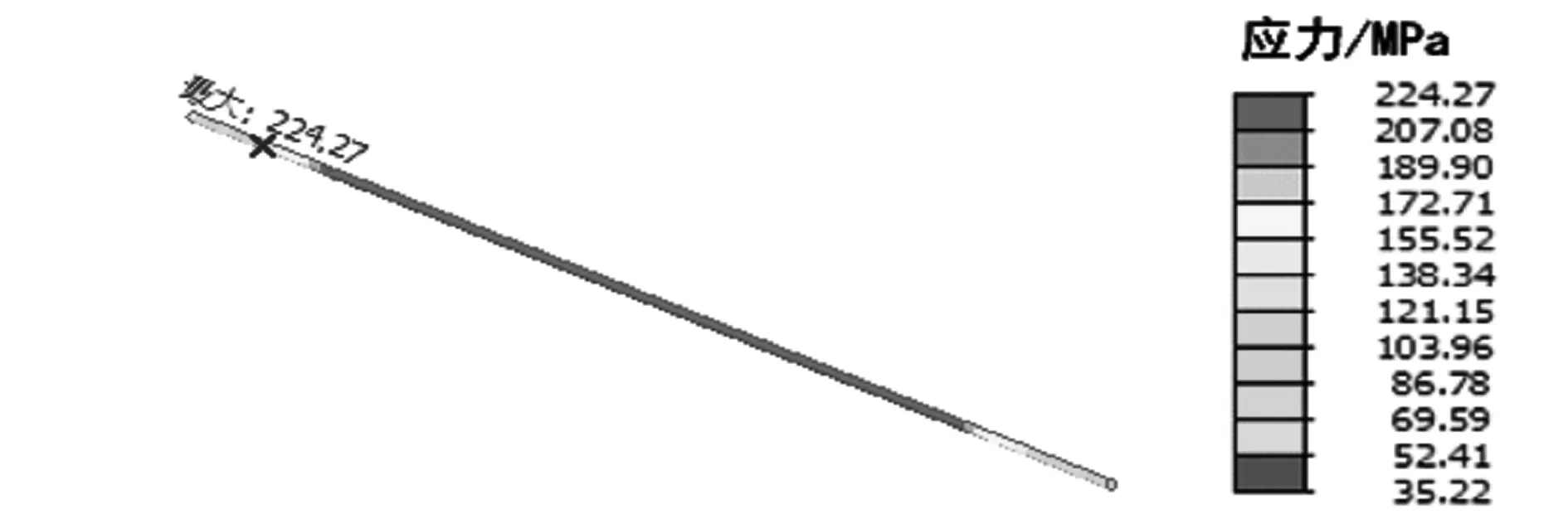

拉杆承担翻模施工时的全部荷载,其可靠性关系着高墩施工安全性,应具有足够的承载力。施工中最不利拉杆应力模拟值如图10所示。从图中看出,拉杆最大应力值模拟值为224.27 MPa,小于许用应力650 MPa,可见拉杆承载力储备充足,强度满足要求。

图10 最不利拉杆应力模拟值Fig. 10 The most unfavorable tie rod stress simulation value

4.6 铺板应力与变形

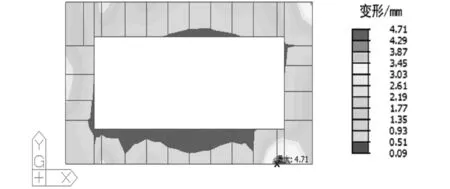

工作平台铺板承担施工人员与材料堆放荷载。铺板应力、变形模拟值如图11、图12所示。从图11、图12可知,铺板最大应力值为2.24 MPa,小于许用应力15.2 MPa,铺板强度满足要求;铺板最大变形值为4.71 mm,小于控制变形L/400=14 mm(其中L为横桥向工作平台铺板最大长度5 600 mm),变形满足要求。施工中应避免在铺板应力最大位置处人员聚集与施工材料集中堆放,以防局部荷载过大,引发铺板应力激增,同时,还应加强铺板的固定,使材料、设备在铺板上对称堆放,防止铺板因偏载而造成一边上翘。

图11 铺板应力模拟值Fig. 11 Plank stress simulation value

图12 铺板变形模拟值Fig. 12 Plank deformation simulation value

5 翻模施工技术

5.1 模板安装

模板进场后,首先对模板的规格、尺寸进行检查。然后对模板进行打磨、去污,并进行现场试拼。接着在墩身顶面使用水泥砂浆对模板安装位置进行找平,测量放样模板安装位置线,再在墩身顶面进行模板的安装。模板安装时先安装顺、横桥向模板,再安装倒角圆弧段模板。安装完毕后,使用直尺与全站仪对模板安装位置进行校核,确保安装位置准确。墩身与模板底面的间隙,用水泥砂浆填充;模板拼缝,用胶条填塞。

5.2 混凝土浇筑及养护

混凝土浇筑高度应低于模板上沿,浇筑时从中间向四周均匀下料,以防出现偏载而造成翻模偏移。每层浇筑厚度30 cm,振捣后及时覆盖洒水养护。墩身混凝土采用雨淋管喷淋养护,确保混凝土表面湿润,不因高温及山谷内日照不均而失水。

5.3 模版翻升

安全、快速的模板翻升是高墩翻模施工的重要环节,关系着高墩施工安全与施工进度。在混凝土浇筑养护完成后进行模板翻升时,第一节模板固定不拆卸,作为其上墩段的支撑。将第二、第三节模板按照与安装相反的顺序分块拆除,用塔吊将拆卸的模板吊放至地面,并进行打磨清理;清理完毕后,使用塔吊吊放至第一节模板上方,进行模板组合安装,拧紧拉杆将模板固定,进入新一循环施工。

5.4 高墩线型监测

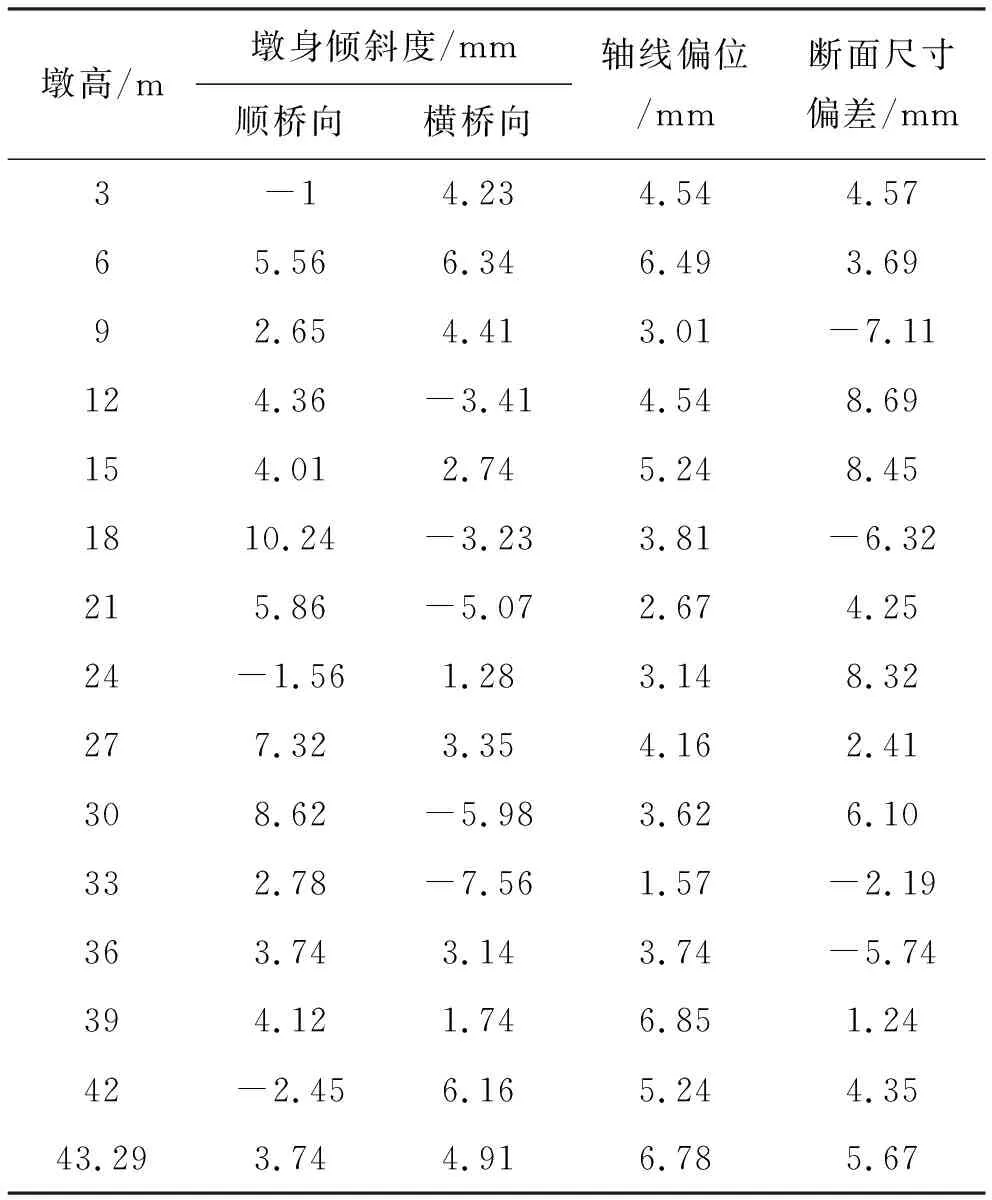

在莆炎高速公路奇韬溪大桥施工过程中开展线型监测。监测时,每次模板翻升前后对墩身倾斜度、轴线偏位、断面尺寸偏差进行测量[13]。其中,顺桥向墩身倾斜度以向大里程偏移为正、向小里程方向偏移为负;横桥向墩身倾斜度以向大里程顺时针旋转90°方向倾斜为正、向小里程逆时针旋转90°方向倾斜为负;轴线偏位无正、负之分;断面尺寸偏差以大于设计尺寸为正、小于设计尺寸为负。因监测数据较多,为简化分析,取桥墩每施工3 m高度时的监测数据最大值进行分析,如表2所示。

表2 墩身线型监测结果Tab. 2 Monitoring results of pier body line shape

依据相关规范[15],墩身倾斜度应小于墩身高度的0.3%,且不超过20 mm;轴线偏位小于10 mm;断面尺寸偏差不超过±20 mm。墩身线型现场监测数据如下:墩身最大倾斜度发生在顺桥向,其值为10.24 mm,轴线偏位最大值为6.85 mm,断面尺寸偏差最大值为8.69 mm,均小于规定值。可见,奇韬溪大桥墩身线型控制良好。

6 结论

(1) 从模板系统、操作平台系统、固定系统、动力系统对翻模系统构造组成进行设计。实验证明翻模系统构造组成合理,针对翻模系统力学特性的分析正确。

(2) 翻模系统各组成构件应力、变形模拟值均在规定范围内,翻模系统安全。

(3) 背楞最大应力、最大变形均出现在角点处,应对此处背楞加密或采用更高级别钢材。横梁、面板的应力与混凝土浇筑高度有关,同一横梁最大应力出现在左侧。

(4) 运用薄壁空心高墩翻模施工技术对墩身进行线型监测,监测结果表明墩身各项线型数据均小于规定值,满足规范要求。