金属紧固件的质量管控

2022-04-29苏忠亮

苏忠亮

(作者单位:厦门市产品质量监督检验院)

产品概述

金属紧固件,是一种具有紧固连接作用的机械零件。其体积小,成本低,在机械零部件中常常容易被忽视。金属紧固件虽然价格低,但其对工业成品的重要性不言而喻。一个不起眼的小紧固件出现质量问题,将会影响到整条机械设备或者汽车自动化生产线,甚至一些航空发动机因为紧固件发生断裂就必须进行卸载重新装配,由此产生的人工成本、设备成本、材料成本和生产时间成本却是一个小小紧固件的万倍以上。金属紧固件无处不在,是应用最广泛的机械零部件,各种机械设备、汽车、农机、船舶、高速铁路、桥梁、航天航空设备、建筑及仪表等产品上都可以看到种类繁多的紧固件。它通常包括以下几类零件:螺栓、螺柱、螺钉、螺母等,见图1。

产业情况

近几年随着汽车和机械制造行业的转型升级,金属紧固件行业发生了很大变化,技术水平和检测手段逐步与国际标准接轨,也出现一些大规模优异的公司。然而就整体产业水平来看,我国工业用金属紧固件产业的发展状况仍然是大而不强。一方面,大多数金属紧固件企业缺乏自我创新能力,研发投入不足,研发能力较弱,缺少相关的企业合作和交流机制,难以形成产业化。另一方面,小规模企业数量众多,所生产的金属紧固件只能充斥在低端市场,生产过剩,形成重复建设、资源浪费的内卷化局面;而在高端市场,如用于高铁、航空航天等领域的10.9 级以上的高强度紧固件市场,不得不大量长期依赖进口[1]。另外,国内原材料、生产工艺水平、检测手段也存在一定不足,直接影响紧固件产品质量。有的生产企业为降低成本,缩减热处理环节,或采用低质量材料代替优质材料,给整体市场造成极大的质量隐患。

质量标准项目解析

1.材质指标

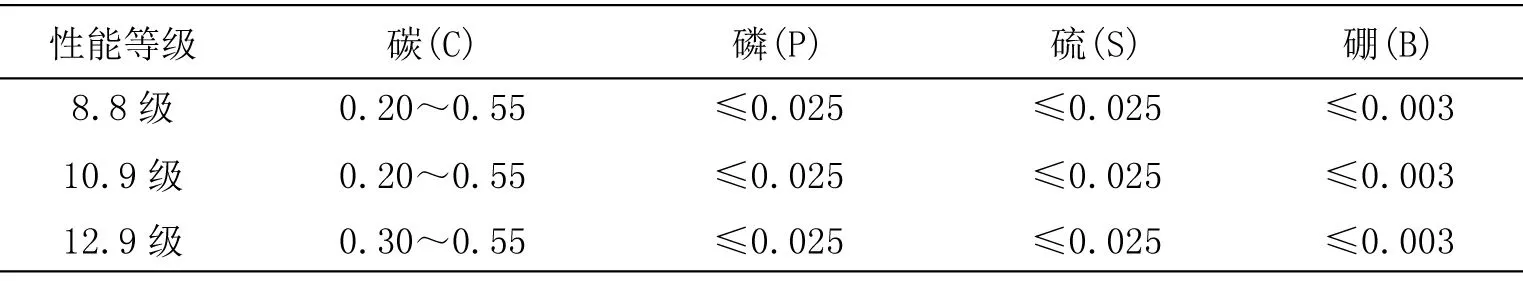

材质指标是行业内最关注的问题。为了压缩成本,有些小厂家以次充好,弄虚作假,采用劣质材料进行生产,是产生产品质量问题的主要原因之一。金属紧固件的材质应符合相关国家标准指标,GB/T 3098.1—2010《紧固件机械性能螺栓、螺钉和螺柱》中规定金属紧固件各性能等级用钢的化学成分极限和最低回火温度[2],如合金钢淬火并回火后化学成分要求具体见下表。化学成分分析设备为电火花直读光谱仪,见图2。

金属紧固件化学成分要求表

2.拉力试验

紧固件的等级是根据其力学性能的指标进行命名的,比如螺栓性能等级符号由两部分数字组成,分为4.6、4.8、5.6、5.8、6.8、8.8、9.8、10.9、12.9 等多个等级。性能等级4.6 级的螺栓,4 表示螺栓的公称抗拉强度值为400MPa,0.6 表示螺栓材料屈服强度与抗拉强度的比值为0.6,这样就可以反推出螺栓的屈服强度为400×0.6=240MPa。

测试螺栓最大承载力或者抗拉强度时,螺栓与相配套的带有内螺纹的工装旋紧,螺栓螺纹的有效旋合长度应该大于公称直径,未旋合螺纹长度也要大于公称直径,按照GB/T 228.1—2010《金属材料拉伸试验 第1 部分:室温试验方法》的规定进行拉力试验,拉伸试验速率应≤25mm/min,直到螺栓发生断裂或者滑牙,记录最大承载力或者抗拉强度。

3.硬度试验

紧固件的硬度测试可采用洛氏硬度试验法、布氏硬度试验法和维氏硬度试验法,所采用的标准分别为GB/T 230.1—2018《金属材料 洛氏硬度试验 第1 部分:试验方法》,GB/T 231.1—2018《金属材料 布氏硬度试验 第1 部分:试验方法》,GB/T 4340.1—2009 《金属材料 维氏硬度试验 第1 部分:试验方法》。

如果在紧固件的表面测试硬度,应当去除头部或者末端表面的涂层,并对测试部位进行磨平、抛光后再进行硬度测试。如果测试部位为螺纹横截面处,在螺纹末端位置截取一个横截面,并磨平、抛光后进行硬度测试。对于有争议的紧固件应当采用维氏硬度法进行试验,试验所用的载荷应≥98N。

4.脱碳层深度测试

表面脱碳是紧固件中常见也最严重的一种缺陷,脱碳层的存在将大大降低紧固件的表面硬度和耐磨性,长期使用容易发生接触疲劳损坏;由于表层与芯部的组织差异较大也将引起很大的内应力,在淬火过程中表面容易产生裂纹。最常见的测试方法为金相法,将存在脱碳的紧固件放置在100 倍的显微镜下,观察从表面至芯部的组织变化,金相法具有操作方便、适用性广、样品要求不高等优点。

质量问题原因分析与危害

我们通过对大量金属紧固件检验数据进行分析,发现抗拉强度、化学成分和脱碳层深度项目存在较大的不合格风险。

1.抗拉强度

抗拉强度是产品在静载荷作用下所能承担的最大载荷力,是紧固件的重要指标之一。抗拉强度不足,说明紧固件在承受规定的载荷时容易发生变形,导致产品稳定性、可靠性下降,最终可能无法满足受力要求而出现断裂。导致抗拉强度不足的原因包括以下三种:一是化学成分含量不能满足相应国家标准;二是热处理工艺不当,一般紧固件都有经过淬火和回火热处理,淬火时间和回火温度的控制不当都会严重影响热处理后的性能;三是材料存在微观组织缺陷,如内部孔隙、气泡、裂纹、白点、疏松和夹杂物聚集等都会严重降低材料的强度[3]。

2.化学成分

碳元素、磷元素和硫元素的含量是影响金属紧固件质量的重要因素,不同等级紧固件的材质都应该满足国家标准或者相关技术要求的规定。碳含量过低将会降低紧固件的抗拉强度和硬度;磷和硫等非金属夹杂物过多,容易在夹杂物处萌生裂纹源,在热处理时产生应力集中,淬火时容易开裂。部分小企业为了降低成本,采购磷和硫含量不达标的劣质原材料生产紧固件,导致大量以次充好的产品充斥市场。

3.脱碳层深度

表面脱碳层深度的控制对生产工艺、技术人员水平、环境等条件都有严格的要求。金属紧固件表面脱碳层过大,将会使表面硬度大大降低,严重降低螺纹部位的耐磨性和强度,从而影响紧固件的疲劳寿命,使紧固件在机械或汽车等产品装配中失去紧固连接作用。

建议

首先,金属紧固件企业应从原材料、生产工艺和成品检测等方面加强管控,从源头上保证产品的质量;其次,定期对老旧仪器设备进行维护保养,保证产品的稳定;最后,加大科研投入,提高创新意识,加快对相关国家标准和国际标准的学习,逐步加强企业经营管理,进入高端市场,适应激烈的竞争环境。