用于LNG运输船的新型BOG再液化工艺设计与分析

2022-04-29蔡伟华花亦怀蒋文明曹学文

边 江,杨 健,蔡伟华,花亦怀,蒋文明,曹学文

(1. 中国石油大学(华东) 储运与建筑工程学院,山东 青岛 266580;2. 东北电力大学 能源与动力工程学院,吉林 吉林 132012;3. 中海石油气电集团技术研发中心,北京 100028)

天然气作为清洁、高效的化石燃料,正在被世界各国推广应用[1]。随着能源供给侧改革的不断推进,我国的天然气产业也进入迅猛发展阶段[2],国内天然气产量已经无法满足市场需求。国家发改委发布的《天然气“十三五”规划》中指出,到2020年我国可形成3600 × 108m3的天然气综合保供能力,其中进口天然气量为1530 × 108m3,占比高达42.5%[3]。加大LNG的进口力度不仅能保障能源安全,更有助于实现能源供应的全球化[4]。

对于长距离、大载量的LNG国际贸易,借助LNG船通过海上运输是较经济的方式,成本仅为管道输送的1/6~1/7[5]。LNG运输船的专用储罐具有良好的保温性,但由于系统漏热及船体晃动等因素,部分LNG会在运输途中气化为闪蒸气(Boil-offgas,BOG)。随着BOG的不断积累,储罐内的压力也随之升高,增加潜在风险[6]。及时处理这部分气体,将其含量控制在安全值以内是LNG运输船运行中面临的主要问题。将BOG再液化是目前常见的处理方式,这不仅可以减少天然气的损失,更避免直接排放或燃烧带来的环境污染。

基于逆布雷顿循环的氮膨胀式制冷系统结构简单、运行安全,广泛应用于LNG船的BOG再液化过程[6-7],但该常规制冷系统液化效率低,运行成本高,并需要额外储备制冷剂。以LNG运输船上已有物质作为制冷剂的再液化工艺在近些年开始出现。KOCHUNNI等[8]将双压克劳德工艺应用至LNG船的BOG再液化系统,直接利用储罐中的BOG作为制冷剂。该工艺比逆布雷顿式、级联式和混合制冷剂式等间接再液化工艺的㶲效率分别提高了53.7%、29.5%和16.3%。船载LNG也可作为BOG再液化的制冷剂,直接利用LNG的汽化冷能是搭载双燃料发动机的LNG运输船进行BOG再液化的首选方案[9]。其在以LNG为燃料时,LNG的冷能可直接用于BOG的再液化;而以柴油为燃料时,仅使用LNG完成再液化的难度较大。

本文设计了一种基于LNG冷能利用的新型BOG直接再液化工艺,可在柴油作为燃料时使用。通过直接膨胀的方法,将被加热至部分汽化的LNG膨胀至低温,用以再次对BOG进行冷却。这可在充分利用LNG冷能的同时最大限度地降低其用量。利用Aspen HYSYS构建再液化流程,计算流程的比能耗及㶲损失,分析流程中关键参数的灵敏度,以此评价新型BOG再液化工艺的性能。

1 新型BOG再液化工艺设计

1.1 工艺描述

提出的新型BOG再液化工艺流程如图1所示。来自储罐的LNG先经低温泵(P-1)增压[10],然后进入二级换热器(HX2)释放冷能,不断被加热的LNG在换热器中大部分被汽化,并在出口位置获得气液混合物。接着混合物进入闪蒸分离器(S-1)分为气液两相,其中,气相经过两相膨胀机膨胀至LNG储存压力并再次获得低温,液相则通过节流阀膨胀至相同压力。膨胀后的两部分低温物流再次进入二级换热器提供冷却,并在出口处的混合器(M-1)中混合。来自储罐的BOG在HX2中被加热后,也在出口处一并进入混合器。经混合器混合后的天然气仍具有一定的低温,因此需要进一步在一级换热器(HX1)中提供预冷的同时自身被加热至常温,此时的天然气可以直接进入三级常温压缩机进行增压。增压后的天然气依次经过预冷、液化、深冷与膨胀,最终实现汽化后的LNG与BOG的再液化。

图1 新型BOG再液化工艺流程Fig. 1 New BOG re-liquefaction process

流程中采用闪蒸分离器对来自HX2的两相混合物进行气液分离,这样既避免了液体直接进入膨胀机,也使得气相经过两相膨胀机后能到达更低的温度,以更好地补充HX2中低温换热区所需的冷量。

1.2 系统建模

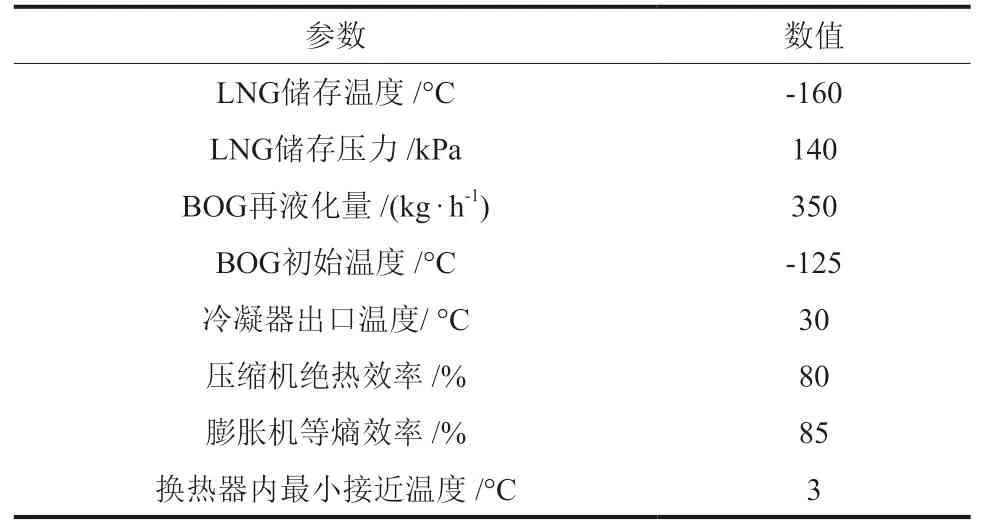

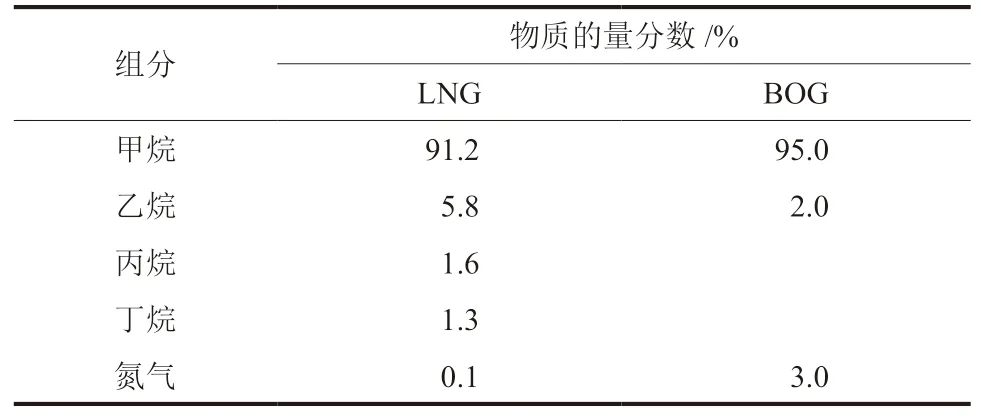

采用HYSYS对上述基于LNG冷能利用的新型BOG再液化工艺进行建模,状态方程选用具有广泛适用性的Peng-Robinson方程[11]。假设该过程处于稳态和稳定流动,忽略动能和势能效应的影响,并且不计冷却器、换热器内的压降[7]。LNG储罐中发生的汽化过程非常复杂,它与船舶几何形状、保温材料性质、航行条件以及储存条件等有关[12],为简化计算,BOG的再液化量取为350 kg/h[6]。模拟过程中所使用的相关参数如表1所示,LNG与BOG的组分如表2所示。

表1 模拟的参数和条件[6]Table 1 Simulation parameters and conditions

表2 LNG与BOG的组成[13]Table 2 Components of LNG and BOG

1.3 系统评价指标

对于不同的BOG再液化系统,通常会基于热力学第一定律和第二定律采用比能耗(SEC)和㶲效率(EXE)来评价系统的性能[14]。其中,原料的组分、压缩机与膨胀机的效率、换热器中冷热流体的接近温度、冷却水的温度以及系统中物流的热力学参数都会影响系统的SEC[15],SEC可表示为:

式中,Wnet为过程中消耗的净功率,由压缩机及低温离心泵的输入功率WCom、WP以及膨胀机的输出功率WE组成,kW;mLNG为系统的LNG净液化量,kg/h。

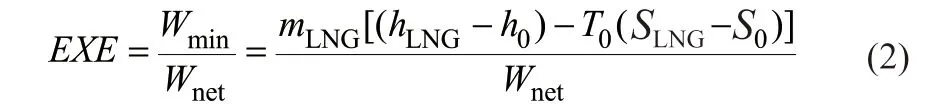

再液化过程的不可逆性分析基于EXE,其可以表示为再液化过程的理论最小能耗与实际能耗的比值,即:

式中,Wmin为BOG再液化的理论最小能耗,kW;h为质量焓,kJ/kg;S为质量熵,kJ/(kg·K);T0为参考状态下的温度,计算中使用的参考状态温度为298.15 K,压力为101.3 kPa。

评价再液化流程中所使用设备的性能,主要分析其产生的㶲损失[16]。通过求解㶲平衡方程可以计算系统中主要设备的㶲损失,表3给出了不同设备的㶲平衡方程。

表3 流程中主要设备的㶲平衡方程Table 3 Exergy balance formulas of main equipment in process

2 结果与分析

2.1 模拟结果

对新型BOG再液化流程中的关键参数采用试错法进行优选,获得了使系统低能耗运行的最佳值。流程中各物流的温度、压力、质量流量及质量㶲等基本热力学参数如表4所示。目前基于氮气逆布雷顿制冷循环的再液化工艺最高操作压力一般为4 MPa[17-19],而本文提出的再液化工艺最高操作压力仅为1.7 MPa,安全性显著高于传统工艺。表5给出了BOG再液化工艺的性能参数以及各部分的能耗值,其中,再液化工艺的LNG净产率为350 kg/h,比 能 耗 为0.6233 kW·h/kg,㶲 效 率 为42.9%。由于作为制冷剂的LNG组分更加丰富,相比采用纯氮为制冷剂的常规再液化工艺,新工艺降耗增效明显。并且,新工艺中将汽化后的天然气直接膨胀至足够低的温度使其可再次冷却天然气,这最大限度地利用了LNG的冷能,节省了LNG的用量,使得系统更加紧凑与高效。

表4 再液化流程中各物流的基本热力学参数Table 4 Basic thermodynamic parameters of each stream in re-liquefaction process

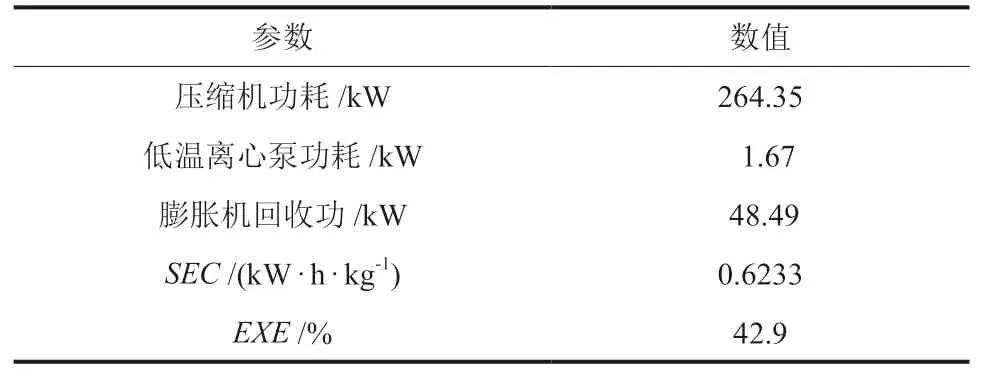

表5 再液化系统的性能参数Table 5 Performance parameters of re-liquefaction system

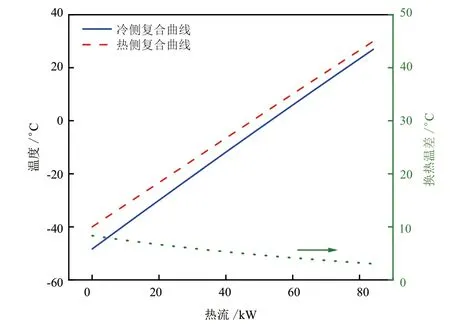

再液化工艺中两个换热器的复合曲线如图2和图3所示,图中冷热流体复合曲线的靠近程度可表示换热效率的高低。对于低比能耗的再液化过程,换热器内的复合曲线应尽量靠近[20],但冷热流体间过小的接近温度要求换热器具备更多的换热面积,这会带来额外的设备投资压力。因此,出于降低投资的考虑,将换热器的最小接近温度限制为3.0 °C。由图2可知,一级换热器在低温区换热效率较低,随着温度的升高,冷热流体复合曲线的间隙不断减小,换热效率慢慢提高。其中,换热器内的最小接近温度出现在热端入口处,为3.028 °C。二级换热器内的换热较为复杂,涉及多次相变过程,但由图3可知,整个换热过程表出较高的换热效率,换热器内的最小换热温差仅为3.032 °C。

图2 一级换热器的复合曲线Fig. 2 Composite curves of first-stage heat exchanger

图3 二级换热器的复合曲线Fig. 3 Composite curves of second-stage heat exchanger

2.2 㶲分析

在实际工程中,系统中的每个设备都会产生㶲损失,本文提出的再液化工艺中各个设备的㶲损失如图4所示。再液化工艺各设备的总㶲损失为144.55 kW,其中压缩机、膨胀机以及二级换热器的㶲损失高达92.72 kW,约占总㶲损失的64.1%。通过降低换热器内的接近温度可以显著降低㶲损失,提高换热器的换热效率,但系统中的两个换热器在优选后的热力学参数下已经接近最小接近温度的限制,因此很难再降低此部分的㶲损失。此时,选用高等熵效率的压缩机、膨胀机以及合适的润滑油以减少摩擦损耗将是实际应用时降低㶲损失的可行方法。

图4 再液化流程各设备的㶲损失Fig. 4 Exergy loss of each equipment in re-liquefaction process

2.3 灵敏度分析

在BOG再液化流程的模拟中发现,BOG的压缩压力、LNG的加压压力以及LNG的组分是影响系统性能的关键参数。在这3个参数确定的情况下,可以通过调节LNG的流量与LNG被加热的温度(tL3)来得到再液化工艺的最小比能耗。基于此,通过对3个关键参数进行灵敏性分析可以获得再液化工艺低能耗运行的最优参数。

首先在已定的LNG组分下,同时分析BOG的压缩压力与LNG的加压压力对工艺性能的影响,结果如图5所示。在6个不同的BOG压缩压力下,工艺的比能耗随LNG加压压力的变化曲线呈现相同的趋势。当BOG的压缩压力与LNG的加压压力相差200~250 kPa时,比能耗更容易达到最小值。这是因为换热器中BOG的冷凝与LNG的汽化过程大多发生在相同的热流下,而此压力差使BOG与LNG的相变温差接近最小接近温度的限制。当两者间的压差略小于此压力范围时,换热器内最小接近温度的限制将难以满足,在图5中表现为比能耗急剧上升;当两者间的压差超过此范围并不断增大时,换热器内冷热流体间的换热温差也随之变大,换热效率不断降低,导致比能耗不断变大。此外,不同的BOG压缩压力下系统所能达到的最小比能耗如图5中的虚线所示,可以看到当BOG压缩压力约为1700 kPa时系统的性能最优。

图5 BOG的压缩压力与LNG的加压压力对工艺性能的影响Fig. 5 Effects of BOG compression pressure and LNG pressurized pressure on process performance

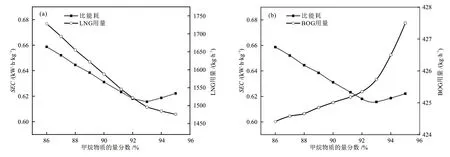

LNG的冷量是二级换热器中冷量的主要来源,因此LNG的组分变化也会影响工艺的性能。考虑到LNG运输船接收的不同LNG中甲烷含量的变化幅度最大,本文以甲烷为例,分析LNG组分对再液化工艺的影响。图6展示了甲烷物质的量分数在86%~95%的范围内变化时,再液化工艺的比能耗、LNG用量与来自储罐的BOG用量的变化曲线。

图6 甲烷物质的量分数对系统LNG(a)和BOG(b)用量及比能耗的影响Fig. 6 Effects of methane mole fraction on consumption and SEC of LNG (a) and BOG (b) in system

由图6(a)可知,随着LNG中甲烷含量的增加,再液化工艺中LNG的用量不断减少。这是因为LNG中轻组分的含量增加,使得加热后的LNG经闪蒸分离器得到更多的天然气。这部分天然气会进入比节流阀效率更高的膨胀机中膨胀,膨胀后获得的低温物流有助于改善二级换热器内低温区的换热,从而减少LNG的用量。当甲烷含量小于93%时,LNG的用量随着甲烷含量的增加而大幅减少,系统的比能耗会因LNG用量的显著减少而表现为不断下降;而当甲烷含量大于93%时,LNG的用量随甲烷含量增加而减少缓慢,此时天然气会因甲烷含量的增多而变得更难被液化,因此比能耗开始上升。由图6(b)可知,LNG中甲烷含量的变化对BOG用量的影响很小,这说明所提出的新型再液化工艺具有很好的稳定性,可以适应LNG组分的变化。

2.4 性能比较与适用性分析

表6给出了基于不同制冷循环的BOG再液化流程的性能参数以及流程中部分参数的取值。比较不同流程的性能参数可知,尽管很多研究中对氮膨胀式再液化工艺进行了改进,但依旧很难将比能耗降低至0.7 kW·h/kg以下。与氮膨胀相比,基于混合制冷剂循环的再液化工艺的比能耗更低,㶲效率也更高;随着制冷剂种类的增多与制冷循环的完善,比能耗可以降低至0.6 kW·h/kg以下。表6中也给出了所提出的新型再液化工艺在不同设备参数下的能耗与效率,可以看出,设备的效率对工艺整体性能的影响很大。不过整体来看,由于以组成更加丰富的LNG为制冷剂,新型再液化工艺的性能远远优于目前常用的氮膨胀式再液化工艺,并且,流程中通过直接膨胀制冷循环提高了LNG冷能的利用率,使其与级联再液化工艺的比能耗相近。此外,所提出的新型工艺无需配备外部制冷循环以及额外储存相应的制冷剂,因此,在设备投资、运行安全以及流程规模上也具有较大的优势。

表6 不同BOG再液化工艺的性能比较Table 6 Performance comparison of different BOG re-liquefaction processes

所提出的新型再液化工艺适合于具有双燃料供应系统的LNG运输船在以柴油为燃料时使用。在此基础上建立可根据燃料变化而调节的联合液化系统,以在不同燃料类型下都可利用LNG冷能实现对BOG的再液化,这将是下一步研究的重点内容。

3 结论

本文提出了一种用于LNG运输船上BOG再液化的新型工艺,通过对原料LNG加压以达到对其冷能的二级利用,最终实现了BOG的再液化。采用HYSYS软件对提出的工艺进行模拟,并进行了㶲分析、灵敏度分析以及不同流程间的性能对比。得到的主要结论如下:

(1)新型再液化工艺的比能耗为0.6233 kW·h/kg,㶲效率为42.9%,最大操作压力仅为1.7 MPa。系统中压缩机、膨胀机以及二级换热器的㶲损失高达92.72 kW,约占总㶲损失的64.1%。

(2)在同一BOG压缩压力下,由于换热器内最小接近温度的限制,再液化工艺的比能耗在LNG的加压压力与BOG压力相差200~250 kPa时更容易达到最小值;在不同的BOG压缩压力下,随着压力的增大,再液化工艺所能达到的最小比能耗先减小再增大。此外,再液化工艺的能耗及LNG的用量对LNG组分的变化较为敏感,而BOG的用量基本不受其影响。

(3)在比能耗与操作安全性方面,新型再液化工艺明显优于传统的氮膨胀式再液化工艺;在设备投资与流程规模方面,新型再液化工艺相较于同等能耗水平的混合制冷剂式再液化工艺具有更大的优势。