纤维素类生物质水热法制备航油前驱物能耗分析

2022-04-29董升飞黄星华杨晓奕

董升飞,黄星华,杨晓奕

(北京航空航天大学能源与动力工程学院能源与环境国际中心,北京 100083)

世界上每年产生大量的木质纤维资源,如木材加工废弃物、玉米芯、玉米秸秆、小麦秸秆、棉籽壳、稻壳和甘蔗渣等,它们含有丰富的木质纤维,这些宝贵的资源一直没有得到高效利用及合适处理,造成了严重的环境污染及资源浪费。纤维素类生物质作为重要的生物质资源,年产量约1 700×108t,主要由纤维素、半纤维素和木质素组成[1]。因此,纤维素类生物质资源化利用一直是生物质能源的研究热点之一。2006年,Chheda和Dumesic[2]提出了生物质衍生的碳水化合物生产液体烷烃的完整工艺流程。纤维素类生物质制备高附加值的平台化合物更是得到了快速发展。

不同生物质的成分含量有差异[3]。纤维素作为生物质中的主要成分,同时也是植物细胞壁的主要组成,性质稳定,通常与半纤维素、木质素结合在一起。纤维素常温下不溶于水及一般有机溶剂,在一定的酸催化作用下可水解成单糖,进一步脱水形成5-羟甲基糠醛(5-HMF)和乙酰丙酸(LA)[4]。

半纤维素结构既有六碳糖基,也有五碳糖基,不如纤维素性质稳定,具有亲水性,容易在酸催化和碱催化条件下发生水解,水解产物主要为戊糖(阿拉伯糖、木糖)、己糖(半乳糖、葡萄糖、甘露糖)及乙酰基等成分[5],其中木糖可转化成重要平台化合物糠醛(FF)。由于半纤维素较纤维素更容易水解,故一般半纤维素先发生水解生成单糖,之后脱水形成糠醛。

木质素为填充在植物细胞壁网状骨架之间的硬面物质,结构中含有氧代苯丙醇或其衍生物结构单元的芳香性高聚物,其对于液相分解的讨论较少。木质素分子中致密的网状芳环结构及复杂化学键合方式,使得其较碳水化合物更难转化,高碳含量使得其易在酸性催化剂表面积碳,导致催化剂失活,且当前多数解聚产物易重聚[6]。木质素由不同苯丙结构单元随机键组合而成,分子具有甲氧基、羟基和羰基等多种功能基团,以及不饱和双键等活性位点,主要用于制备酚类单体等平台化合物。

目前,对纤维素类生物质制备平台化合物研究主要集中在定向调控和机理研究,缺乏对整体工艺的优化及能耗分析。本文系统分析了纤维素类生物质制备平台化合物的工艺过程和原理,通过Aspen Plus对系统进行能耗分析,确定了主要能耗单元,为实际工艺优化提供理论基础。

1 研究方法

收集国内外关于纤维素类生物质制备平台化合物的研究成果,根据产率高、能耗低、污染低指标参数选择糠醛、5-羟甲基糠醛(5-HMF)、乙酰丙酸(LA)制备方法,并组合设计可行的生产平台化合物的工艺,通过Aspen Plus模拟进行工艺流程的能耗分析。

纤维素类生物质制备航油前驱物的化工过程包含大量的设备和操作单元,通过化工过程模拟量化过程中设备的操作特性、设备参数及能量需求,可以判断工艺的可行性。Aspen Plus V11提供了大量的组分物性参数,可以有效模拟出各工艺模型的物流结果和各单元的热量消耗结果。

1.1 物性方法选择

根据纤维素类生物质制备中间体各过程的反应条件,通常在水相或水相-有机相极性体系下进行,各组分存在交互作用参数。Wilson模型属于活度系数模型的一种,适用于许多类型的非理想溶液,可以模拟极性和非极性化合物的混合物,应用广泛。因此,本文模拟计算的物性方法选用Wilson。对于有聚合物参与反应的单元,模块物性方法选择Polynrtl。

1.2 操作单元选择和参数设定

各个单元需要不同的温度条件,除了需要将体系加热到所需要的温度,还应考虑到反应热的影响,因此对有些单元需要使用Aspen Plus内置反应单元模块RStoic,可规定此模块的反应条件、反应方程式和转化率。对于无化学反应的单元,可选用分离器Sep或换热器HeatX进行模拟。在模拟过程中,结合现有技术的成熟程度设计热回收系统,使工艺的总能耗分析更接近实际。各个单元的参数严格按照目前已有文献的条件进行设定。

为了在同一平台上进行对比,工艺流程中平台化合物出口均设置了纯度要求。

2 纤维素类生物质制备平台化合物工艺原理

2.1 生物质原材料组分特点

水稻秸杆、玉来秸杆、小麦秸杆、硬木、软木等纤维素类生物质原料均可以作为生物质液相分解的原料,其价格也相对较为便宜。

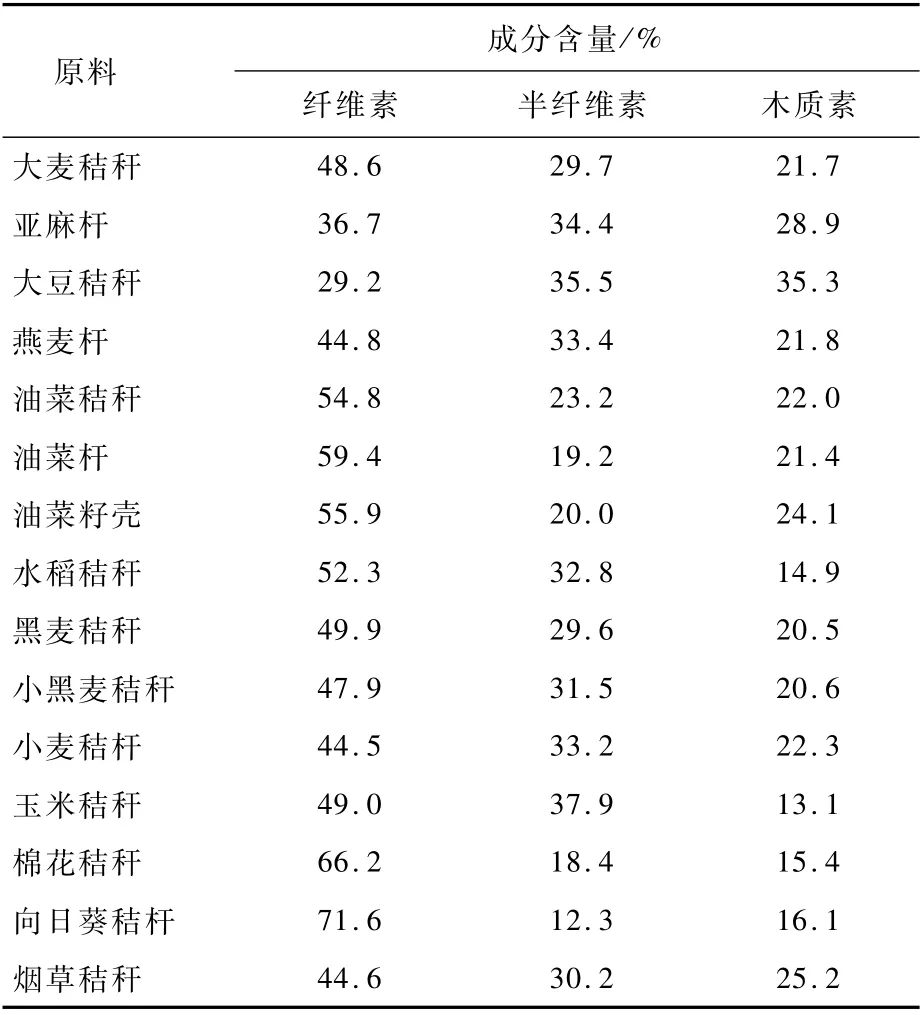

纤维素类生物质中具有复杂的纤维素-半纤维素-木质素结构,其通过热化学转化和生物化学转化技术可以转化为可燃气、生物油、乙醇等燃料和高附加值的化学品。典型的生物质中各种成分的含量如表1所示[8]。

表1 生物质成分含量[8]Table 1 Contents of structural components of biomass[8]

2.2 工艺过程及原理

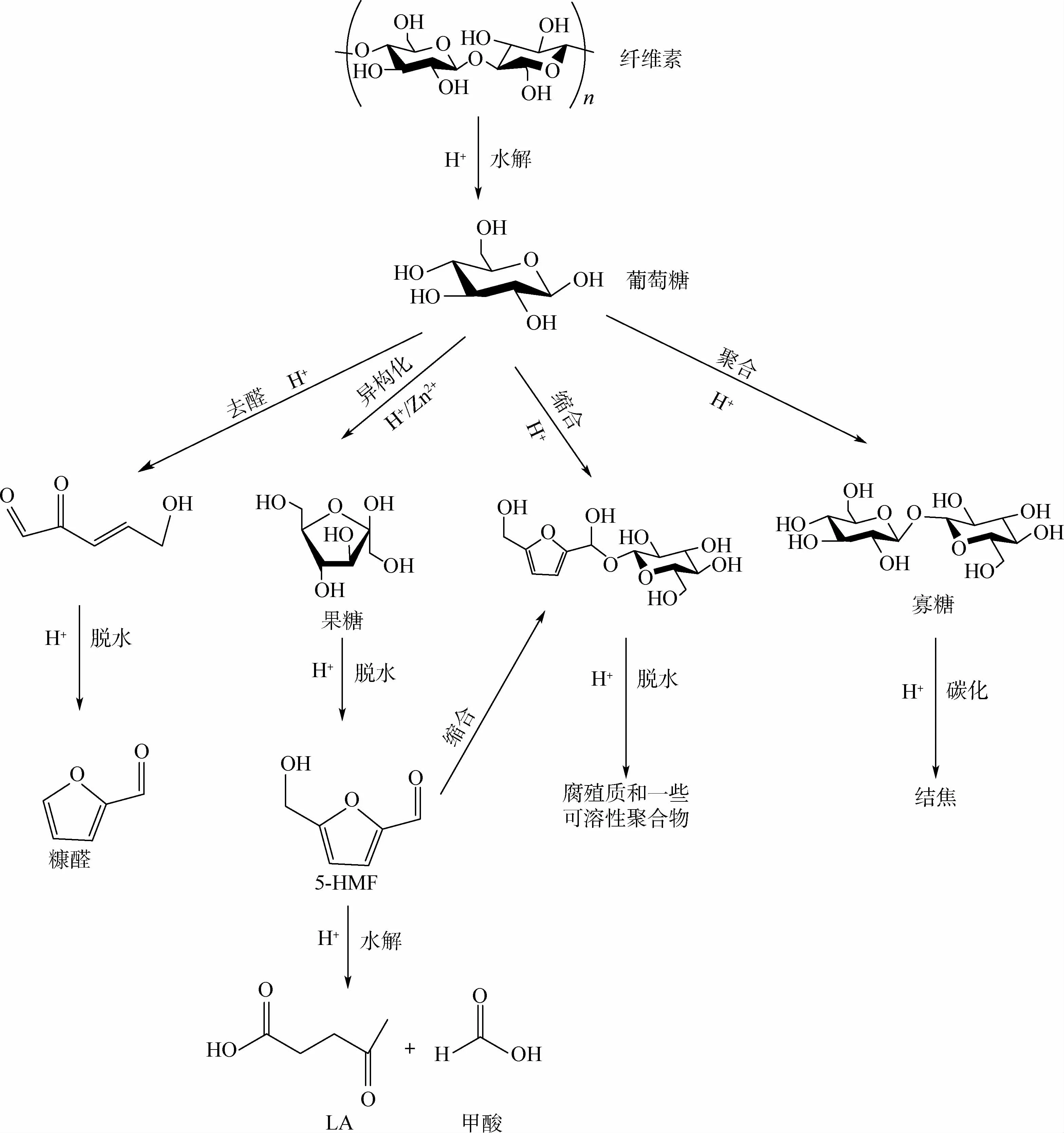

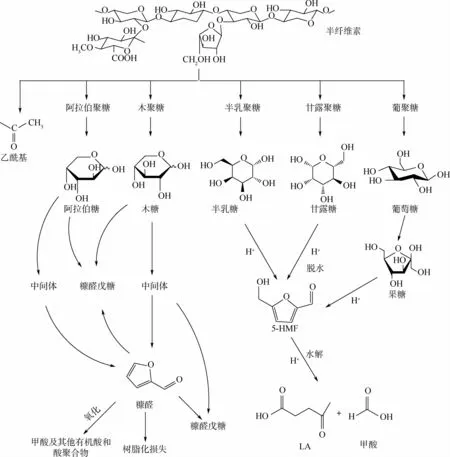

纤维素和半纤维素转化平台化合物(糠醛、5-HMF、LA)过程中可能发生的反应及副反应如图1和图2所示[5,9]。

图1 纤维素转化平台化合物可能发生的反应Fig.1 Possible reactions of cellulose converted to platform compounds

图2 半纤维素转化平台化合物可能发生的反应Fig.2 Possible reactions of hemicellulose converted to platform compounds

半纤维素又水解可以生成戊糖(主要为木糖)和少量己糖,半纤维素容易发生水解反应,且转化率很高,可以达到90%以上。戊糖可以脱水生成糠醛,糠醛自身容易降解,同时糠醛还会与木糖或自身发生聚合反应,产生胡敏素等聚合物,从而影响糠醛产率,为了减少这些聚合物的形成,一般快速提取出生成的糠醛。通常采用的工艺方法有水蒸气提取[10]和两相法的反应体系[11]。

纤维素可水解为葡萄糖(己糖),葡萄糖先异构化为果糖,果糖进一步脱水可转换为5-HMF,5-HMF与水可生成LA和甲酸。一部分葡萄糖会与生成的5-HMF发生聚合生成聚合物,进一步转化为胡敏素及一些可溶性物质。还有一些葡萄糖也可以进行羟基间脱水再聚合生成具有高聚合度的多糖,聚合度较高时,会变成沉淀从溶液中分离出来,过程中会产生少量的糠醛。

2.3 产率汇总

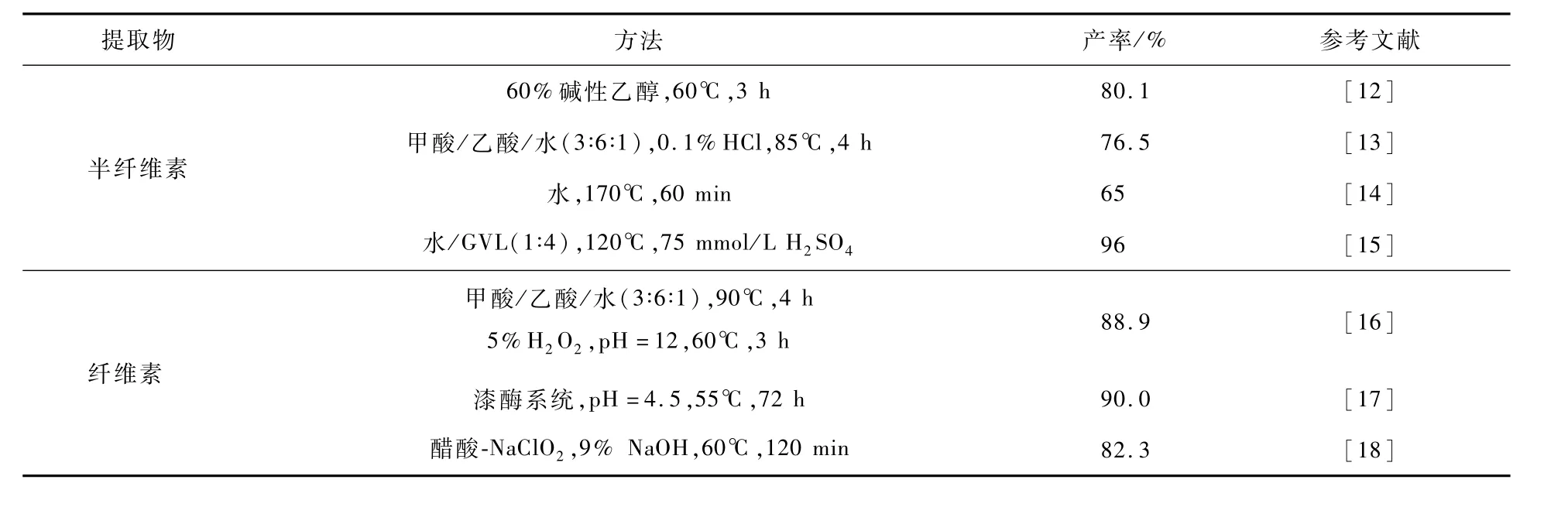

针对半纤维素和纤维素的提取,目前不同方法的研究结果如表2[12-18]所示。

表2 纤维素、半纤维素的产率Table 2 Yield of cellulose and hemicellulose

纤维素、半纤维素及各种糖类转化为平台化合物的产率和转化率与反应条件和催化剂的选取息息相关,不同团队通过大量实验研究给出了不同的研究成果。

木聚糖水解为木糖:(C5H8O4)n+n H2O→n C5H10O5

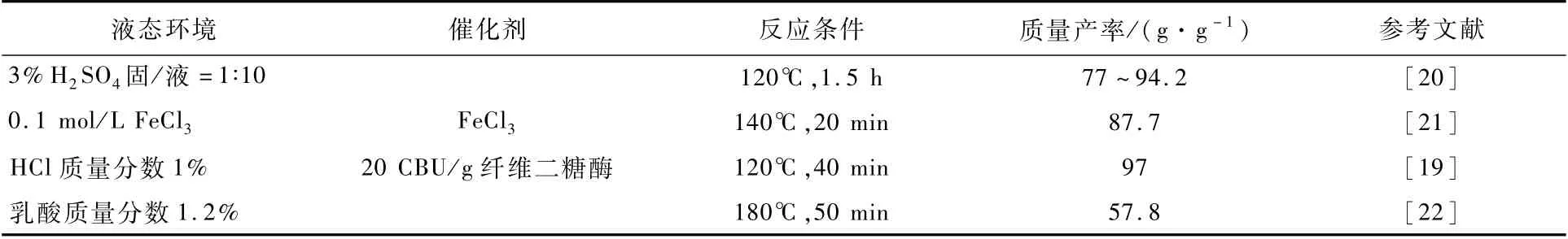

半纤维素水解的产率如表3[19-22]所示。

表3 半纤维素水解为木糖的产率Table 3 Yield of hemicellulose hydrolyzed to xylose

木糖制备糠醛:C5H10O5→C5H4O2+3H2O

木糖转化糠醛的产率如表4[23-31]所示。

表4 木糖转化糠醛的产率Table 4 Yield of xylose converted to furfural

纤维素水解为葡萄糖:(C6H10O5)n+n H2O→n C6H12O6

纤维素水解的产率如表5[19,32-33]所示。

表5 纤维素水解为葡萄糖的质量产率Table 5 Yield of cellulose hydrolyzed to glucose

葡萄糖转化5-HMF化学式:C6H12O6→C6H6O3+3H2O

葡萄糖转化5-HMF的产率如表6[34-38]所示。葡萄糖转化LA化学式:C6H12O6→C5H8O3+CH2O2+H2O

表6 葡萄糖转化5-HM F的产率Table 6 Yield of glucose converted to 5-HM F

葡萄糖转化LA的产率如表7[26,39-42]所示。

表7 葡萄糖转化LA的产率Table 7 Yield of glucose converted to levulinic acid

阿拉伯糖脱水生成糠醛的产率比木糖脱水生成糠醛产率低,产率如表8[43-46]所示。半纤维素水解产物中仅产生很少(约2%)的阿拉伯糖[19],故所选反应条件以木糖为主。

表8 阿拉伯糖转化糠醛的产率Table 8 Yield of arabinose converted to furfural

通过对流程中各部分进行分类归纳,可根据这些实验条件和数据设计出几种纤维素类生物质制备平台化合物产率较高、条件相对合理的工艺流程。根据所设计出的几种工艺进行物质流和能耗分析,通过对比得出不同工艺的优缺点。

3 纤维素类生物质制备平台化合物工艺

根据Zu等[19]研究结果,玉米秸秆中各组分的质量含量为:葡聚糖39.6%,木聚糖19.5%,阿拉伯糖2.0%,半乳糖体1.2%,不溶酸木质素19.1%,灰分3.1%,其他15.5%。由秸秆中的半纤维素和纤维素转化木糖和葡萄糖的产率分别为97.0%和78.0%。本文模拟均以此组分含量数据为准。

针对纤维素类生物质转化成平台化合物(糠醛、LA、5-HMF)的方法,可根据不同的步骤及体系进行分类。半纤维素转化糠醛可以根据水解反应和脱水反应是否在同一个反应器中进行分为一步法和两步法。纤维素或半纤维素的催化转化可以根据反应体系分为单相体系和两相体系[11]。

目前,工业上使用较多的是一步法与单相体系,因为其结构简单,反应设备投资少,但缺点也十分明显,由于糠醛的不稳定性,容易在水相中与木糖或自身发生副反应,生成胡敏素等副产物,从而影响糠醛的产率。其中,中国科学院广州能源研究所[10,47]利用水蒸气及时提取出溶液中生成的糠醛,可以减小副反应的产生,得到选择制备航空燃料所需要的糠醛水溶液,是一个可行的解决方法。

目前,两步法和两相体系被广泛研究。两步法是指半纤维素低温水解为戊糖、戊糖高温脱水为糠醛在不同的反应器中进行。由于低温水解不破坏纤维素和木质素结构,可以在半纤维素低温预处理之后提取出固体残渣(纤维素和木质素),以产生其他的航油前驱物。两相体系则是通过加入不溶于水的有机溶剂,迅速将水相中生成的糠醛提取进入有机相中,以减少催化反应中的副反应,提高糠醛产率。

本文利用具有发展前景的两步法,并根据大量实验研究的结果,设计出不同的工艺流程制备航油前驱物糠醛、LA、5-HMF。使用Aspen Plus模拟软件对各流程进行模拟,以得到秸秆制备生物航油前驱物的几种工艺过程的能耗分析。

3.1 制备糠醛和LA工艺流程

3.1.1 蒸汽提取法

中国科学院广州能源研究所使用酸催化玉米秸秆,水蒸气提取糠醛,所使用的蒸汽为低压蒸汽(压力≤2.5 MPa,温度≤400℃)。进一步对固体残渣酸催化,得到LA溶液。蒸汽提取法流程如图3所示。

图3 蒸汽提取法流程Fig.3 Flowchart of steam extraction method

中国科学院广州能源研究所对该方法的能量消耗做了相应计算[10,47]。本文利用Aspen Plus进行模拟,并将糠醛和LA稀溶液进行浓缩,得到高纯度溶液的能耗值。蒸汽提取法的模拟流程如图4所示,各反应单元热量消耗结果如表9所示。

表9 蒸汽提取法热量消耗Table 9 Heat consumption by steam extraction method

图4 蒸汽提取法的模拟流程Fig.4 Simulation process of steam extraction method

该方法的糠醛产率为0.384 8 g/g半纤维素,LA产率为0.259 0 g/g纤维素,假设此系统80%的余热能够被利用,则热量消耗为13 533.85 kJ/kg玉米秸秆。

3.1.2 预处理-催化转化法

先将玉米秸秆通过稀HCl预处理水解半纤维素得到木糖稀溶液,对糖溶液浓缩后经两相法(水/二氯甲烷体系)催化转化可得到糠醛溶液。通常糖类的浓缩有2种方法:①对葡萄糖水溶液进行加热,将水蒸馏出以提高糖溶液浓度;②进行膜浓缩,通过反渗透法可以将糖浓度浓缩10倍以上。膜分离技术操作条件温和,可以降低蒸发方法在过程中损失的热量。故本文工艺使用反渗透法对木糖溶液进行浓缩[48]。纤维素通过固体酸催化转化为LA。预处理-催化转化法流程如图5所示。

图5 预处理-催化转化法流程Fig.5 Flowchart of pretreatment-catalytic conversion method

使用Aspen Plus对此流程进行模拟,如图6所示。对各反应单元热流体的热量进行回热处理,充分利用热流中的余热,可以有效降低热量消耗。各反应单元热量消耗结果如表10所示。

图6 预处理-催化转化法的模拟流程Fig.6 Simulation process of pretreatment-catalytic conversion method

表10 预处理-催化转化法热量消耗Table 10 Heat consumption by pretreatment-catalytic conversion method

该方法的糠醛产率为0.546 2 g/g半纤维素,LA产率为0.352 0 g/g纤维素,热量消耗为8 829.48 kJ/kg玉米秸秆。

3.1.3 两级预处理转化方法

根据Li等[39]的研究结果,若对秸秆进行2次处理,再蒸馏提取,则分别经过高温条件(180℃,90 min)和低温条件(140℃,90 m in),糠醛和LA的摩尔产率分别为70.65%和57.7%。可以通过超临界CO2将水-GVL分成水相和有机相,糠醛和LA存在于有机相中,再通过减压蒸馏法将糠醛、GVL和LA分离。两级预处理转化方法流程如图7所示。

图7 两级预处理转化方法流程Fig.7 Flowchart of two-stage pretreatment conversion method

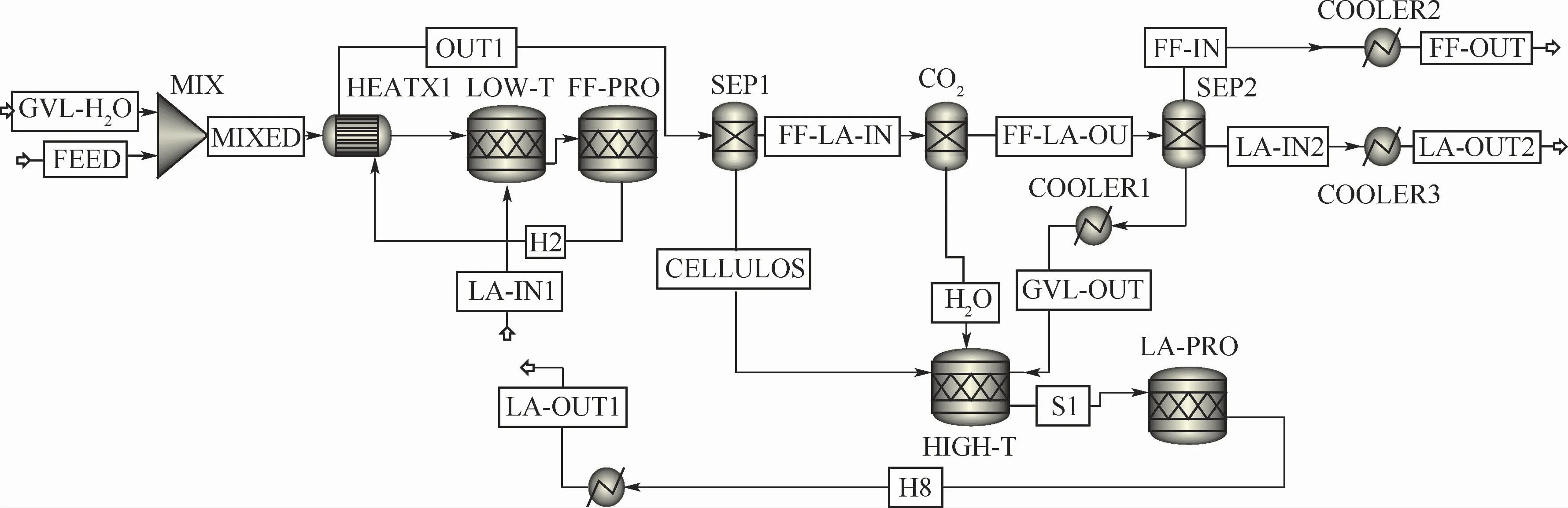

该流程是一个循环过程,根据文献[39]的数据,在Aspen Plus中对其中一个循环过程进行模拟,对各反应单元热流体的热量进行回热处理,充分利用热流中的余热,模拟流程如图8所示,所得的结果如表11所示。

图8 两级预处理转化方法的模拟流程Fig.8 Simulation process of two-stage pretreatment conversion method

表11 两级预处理转化方法热量消耗Table 11 Heat consumption by two-stage pretreatment conversion method

该方法的糠醛产率为0.438 6 g/g半纤维素,LA产率为0.29 g/g纤维素,热量消耗为2 583.31 k J/kg玉米秸秆。

3.2 制备糠醛和5-HM F工艺流程

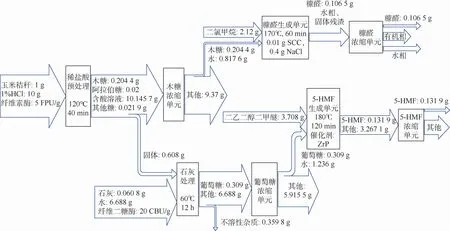

由于5-HMF的产品价格更加昂贵,且5-HMF可以通过自缩合得到长碳链的含氧中间体,也可用于生产航空替代燃料,故本文设计一套生产糠醛和5-HMF的工艺路线。玉米秸秆先预处理后催化转化成为糠醛和5-HMF,由于金属离子液体价格昂贵且有剧毒性,本文流程使用价格便宜且易于回收的有机溶剂与固体催化剂催化葡萄糖制备5-HMF。纤维素类生物质催化转化糠醛和5-HMF如图9所示。

图9 预处理后催化转化糠醛和5-HMFFig.9 Catalytic conversion of furfural and 5-HMF after pretreatment

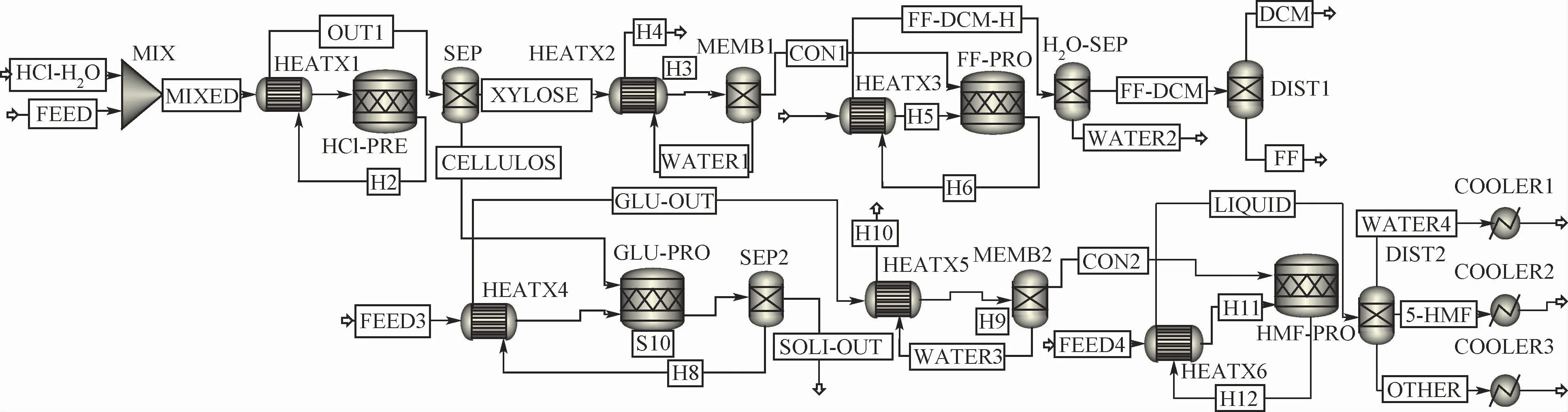

使用Aspen Plus对该流程进行模拟,模拟流程如图10所示。各反应单元热量消耗的结果如表12所示。

表12 预处理后制备糠醛和5-HM F的热消耗Table 12 Heat consumption for production of furfural and 5-HM Fafter pretreatment

图10 预处理后制备糠醛和5-HMF的模拟流程Fig.10 Simulation process for producing furfural and 5-HMF after pretreatment

该方法的糠醛产率为0.546 2 g/g半纤维素,5-HMF产率为0.333 1 g/g纤维素,热量消耗为5 212.87 kJ/kg玉米秸秆。

通过上述模拟,得到了4种不同工艺制备航油前驱物的产率、物质流及热量消耗。从模拟结果中可以得出各种工艺的目标产物得率及其主要能耗单元。

4 结 论

通过分析与模拟秸秆制备生物航油前驱物的产率及物质流和能流,得到了纤维素类生物质制备平台化合物不同工艺的能耗和产率。

1)蒸汽提取法每生产1 g糠醛需要半纤维素含量为2.598 7 g的玉米秸秆,需要消耗热量16 256.50 J;每生产1 g乙酰丙酸需要纤维素含量为3.861 g的玉米秸秆,需消耗热量28 101.72 J。该工艺设备投资小,拥有低经济成本的优势。如果糠醛和LA是为了满足后续航空燃料的缩合与加氢工艺,则由于对溶液浓度无过高的要求,利用该方法可不考虑浓缩过程所产生的能量消耗。

2)运用预处理-催化转化法生产糠醛和LA,每生产1 g糠醛需要半纤维素含量为1.831 g的玉米秸秆,需要消耗热量5 424.51 J;每生产1 g乙酰丙酸需要纤维素含量为2.841 g的玉米秸秆,需消耗热量16 666.51 J。产率高,能耗低。但对设备要求高,投资大,且需要使用大量有机溶剂,短期来看经济性没有优势,但具有应用前景。

3)两级预处理转化方法生产糠醛和LA,每生产1 g糠醛需要半纤维素含量为2.280 g的玉米秸秆,需要消耗热量4 320.54 J;每生产1 g乙酰丙酸需要纤维素含量为3.448 g的玉米秸秆,需消耗热量6 704.07 J。此方法具有低能耗和较高产率的优势,可以作为未来考虑的方法之一。

4)运用预处理-催化转化法来生产糠醛和5-HMF,每生产1 g糠醛需要半纤维素含量为1.831 g的玉米秸秆,需要消耗热量5 406.35 J;每生产1 g 5-HMF需要纤维素含量为3.002 g的玉米秸秆,需消耗热量6 784.51 J。5-HMF的经济附加值很高,高纯度的5-HMF价格更加昂贵。因此运用该方法生产糠醛和5-HMF不仅为生产航油前驱物提供理论依据,同时也为生产高附加值的化工产品提供参考。