水下燃料组件转运系统耦合振动分析

2022-04-29袁占航李运华刘昊东

袁占航,李运华,刘昊东

(1.北京航空航天大学自动化科学与电气工程学院,北京 100083; 2.中国核电工程有限公司,北京 100840)

核动力厂燃料组件转运系统载荷为核燃料组件,系统运行过程的平稳与组件的安全至关重要。如果导轨变形过大,则可能会发生机械故障;如果转运过程中吊篮晃动过大,有可能使得吊篮根部破坏,且其所装载的燃料组件与吊兰磕碰而损坏,故有必要在设计阶段对系统进行分析,确定合适的方案、工艺参数,以保证燃料组件的安全。

燃料组件转运系统为一个转运小车装载燃料组件而行走在金属导轨上,与常见的车辆与桥梁耦合情况类似。对于车-桥耦合问题,工程技术人员及学者做了大量研究,主要有3种典型的分析模型[1-6],分别为移动力模型、移动质量模型和移动振动模型;典型的外载荷主要考虑风载的影响[7];朱素红和徐斌[8]研究了梁的几何非线性及桥面不平顺对桥梁响应的影响;Michaltsos[9]分析了载荷变速运动对桥梁响应的影响;Sun等[10]分析了吊重质量及阻尼比等因素对运行的平稳性和加速度的影响;对于多跨连续梁,Wang等[11]研究了其在多种载荷下的振动情况;Chen等[12]对大跨度梁在多重载荷下进行了疲劳分析。

由于核动力厂燃料组件转运系统中装载燃料组件的吊篮为细长结构,高度比较大,有必要在计算模型中考虑该尺寸,且吊篮与转运小车为刚性连接,通常的车-桥耦合模型已不完全适用;另外,该系统在水下工作,需要综合考虑运行过程中水的影响。本文在已有典型车-桥耦合振动模型基础上,考虑了吊篮的高度与横向刚度,将导轨-小车-吊篮+燃料组件简化为梁-小车+刚性杆-质量+弹簧+阻尼模型,并考虑水的综合作用,导出了系统的运动微分方程,分析了不同行走速度下系统的响应。本文所提方法对系统结构部件设计和选择运行参数具有指导意义。

1 燃料组件转运系统动力学模型

燃料组件转运系统示意如图1所示。图中,吊篮为细长的金属框架结构,横截面尺寸为0.29 m×0.29 m,高度为4 m,通过销子固定在小车上,其内装载有燃料组件,小车前后端由钢丝绳牵引行走在金属导轨上,导轨支撑在伸出墙面的支撑上,整个系统浸没在水中。

图1 燃料组件转运系统示意Fig.1 Sketch of fuel assembly transfer system

根据燃料组件转运系统的结构特点,假设车轮与导轨始终接触,忽略次要因素,将其简化为图2所示的梁-小车+刚性杆-质量+弹簧+阻尼耦合振动模型。

图2 系统耦合振动模型Fig.2 Coupled vibration model of system

导轨简化为简支的Euler-Bernoulli梁,长度为支撑跨距L,截面惯性矩为I,其材料弹性模量为E;小车体结构简单,在此简化为长度为l的刚体,轮距为d,绕中心轴转动惯量为J0。吊篮横向尺寸远小于竖向尺寸,为弹性梁结构,由于关注的是吊篮底部的响应,在此将吊篮视做弹簧,简化为刚性杆+弹簧阻尼模型,弹簧阻尼与刚性杆下端固联,弹簧刚度k和阻尼μ为吊篮下端的横向等效刚度和等效阻尼系数,刚性杆长度为吊篮高度h。将吊篮和燃料组件的质量简化为集中在刚性杆底部与弹簧阻尼相联的质量块m1(不考虑尺寸),m1可在与小车固联的s面上光滑运动。

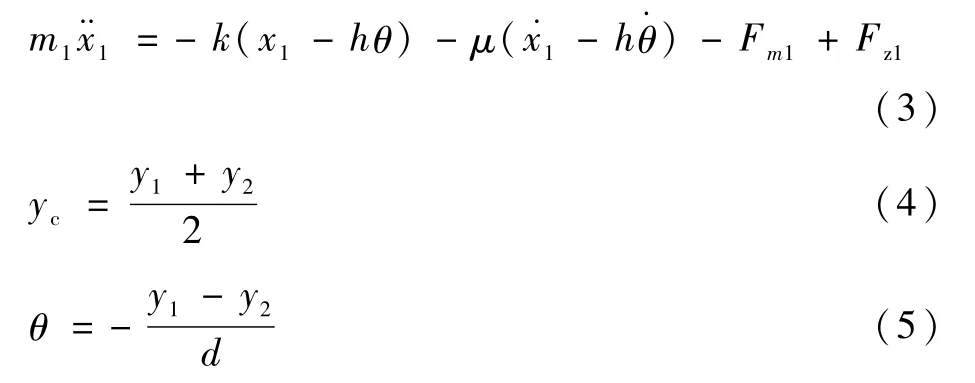

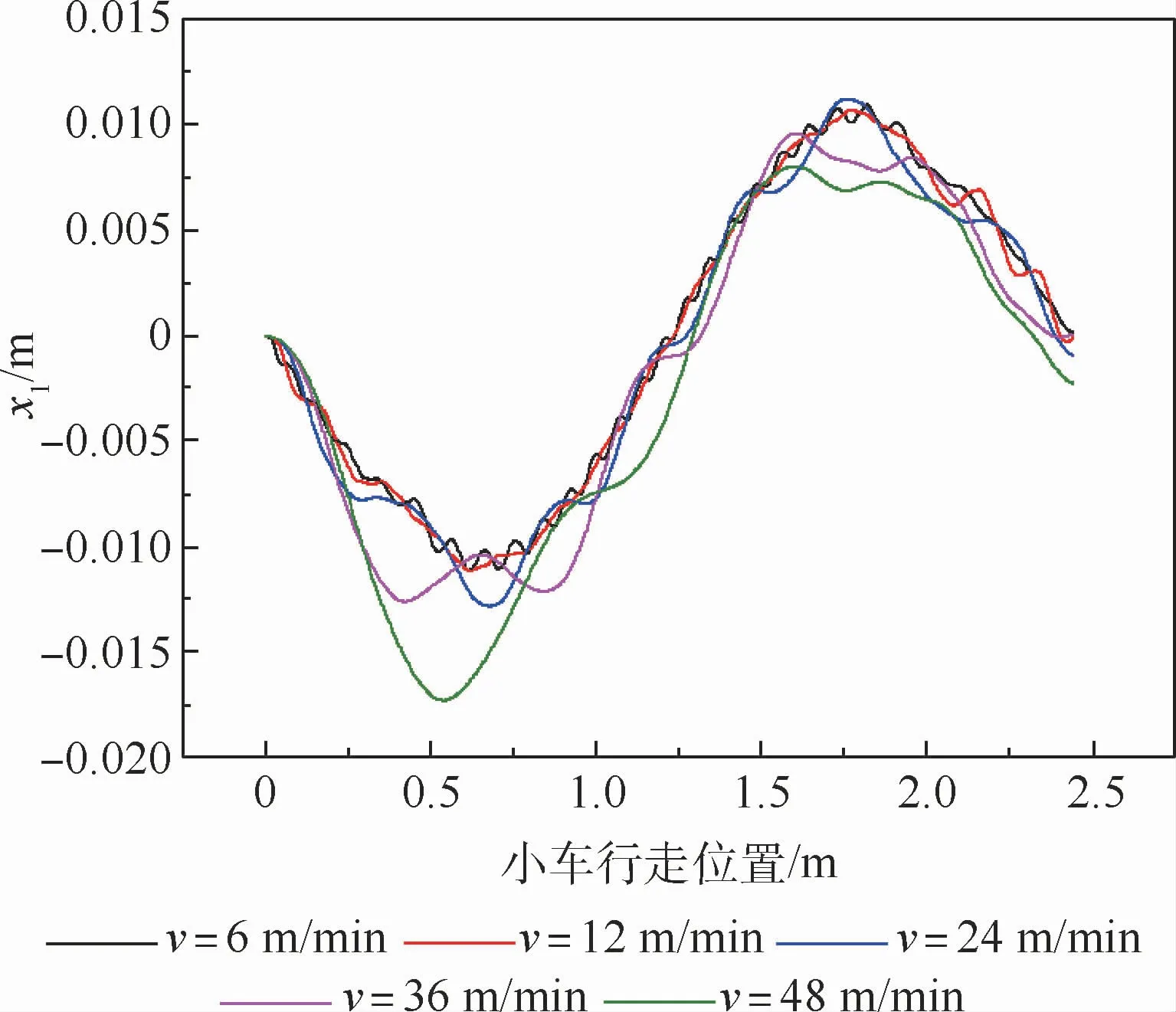

1.1 小车、吊篮、燃料组件动力学方程

式中:g为重力加速度;m0为小车、燃料组件和吊篮质量之和;yc为小车质心处竖向位移;y1、y2分别为小车右、左两轮处的竖向位移;F1、F2分别为小车右、左两轮处的受力,假设其向下(为正);因导轨截面尺寸较小,故忽略水对导轨的作用,Ff、Fm0、Fz0分别为系统除导轨外所受浮力、竖向水的附加质量力、阻力;Fm1、Fz1分别为燃料组件所受水的横向附加质量力、阻力;Mm、Mz分别为小车绕中心轴转动的水的附加质量力矩、阻力矩。

小车及燃料组件模型受力分析如图3所示。

图3 小车及燃料组件模型受力分析Fig.3 Force analysis of truck and fuel assembly model

式中:ρw为水的密度;V为水中构件排开水的体积;Cm、Cd分别为水的附加质量力、阻力系数,Cm、Cd均取1.0[15];v为小车行走速度;vy为车体竖向振动速度;Ay为小车竖向的投影面积;Azj为燃料组件横向投影面积;A为小车体在垂直于x轴平面上的截面积。

水的附加转动惯量力系数CJ为

小车在行走过程中还受到水的水平方向阻力和附加质量力,由于小车是由动力系统通过钢丝绳牵引运行的,认为牵引力始终与水平向载荷平衡,小车保持匀速运动。

1.2 导轨动力学方程

导轨为等截面匀质量,根据导轨受力和Euler-Bernoulli梁理论[16],可以得到导轨的振动偏微分方程为

2 振型与方程解耦

其中:

3 算例与结果分析

式(20)为非线性微分方程组,用Runge-Kutta法求解。取某工程中实际系统,各参数如下:L=2 m,m0=950 kg,J0=3 945 kg·m2,m1=864 kg,d=0.44 m,h=4 m,k=137 584 N/m,E=2×1011Pa,I=1.834 461 3×10-6m4,ρw=1 000 kg/m3,ρb=7 850 kg/m3;Ay=0.46 m2,Azj=0.467 m2,g=9.8 m/s2。计算中忽略结构的阻尼,c=0,μ=0。

目前,工程应用中小车设计行走速度为6~12 m/min,在此基础上,出于提高效率(行走速度)的考虑,分别计算小车行走速度v=6、12、24、36、48 m/min时系统的响应,初始条件均取为零。不同行走速度下,计算导轨中间位置位移yc,右、左轮的位移y1、y2,小车体转角θ、m1位移x1、加速度a1。

不同行走速度下导轨中间位置的位移响应如图4所示。可见,小车在行走过程中,导轨在小车作用下会发生变形,其变形趋势随小车的行走而先增大后减小且有一定的波动,导轨中间位置的位移响应曲线与之相符。从图4中可以看出,不同小车行走速度下导轨中间处的位移响应总体趋势是一致的,但具体的波动幅值则随行走速度越大而越大,说明控制小车速度对控制系统的振动有效,但对控制导轨最大变形的作用有限。

图4 不同行走速度下导轨中间位置的位移响应Fig.4 Displacement of mid-span guide rail at different traveling speeds

小车右、左轮的位移响应如图5所示。可见,导轨受外力后变形,小车右、左轮的竖向位移会随驶入导轨的距离而呈先增大后减小的趋势,而在车轮驶入导轨前后,其位移为零,右、左轮的曲线与之相符。

图5 不同行走速度下小车右、左轮的位移响应Fig.5 Displacement of right and left wheel of truck at different traveling speeds

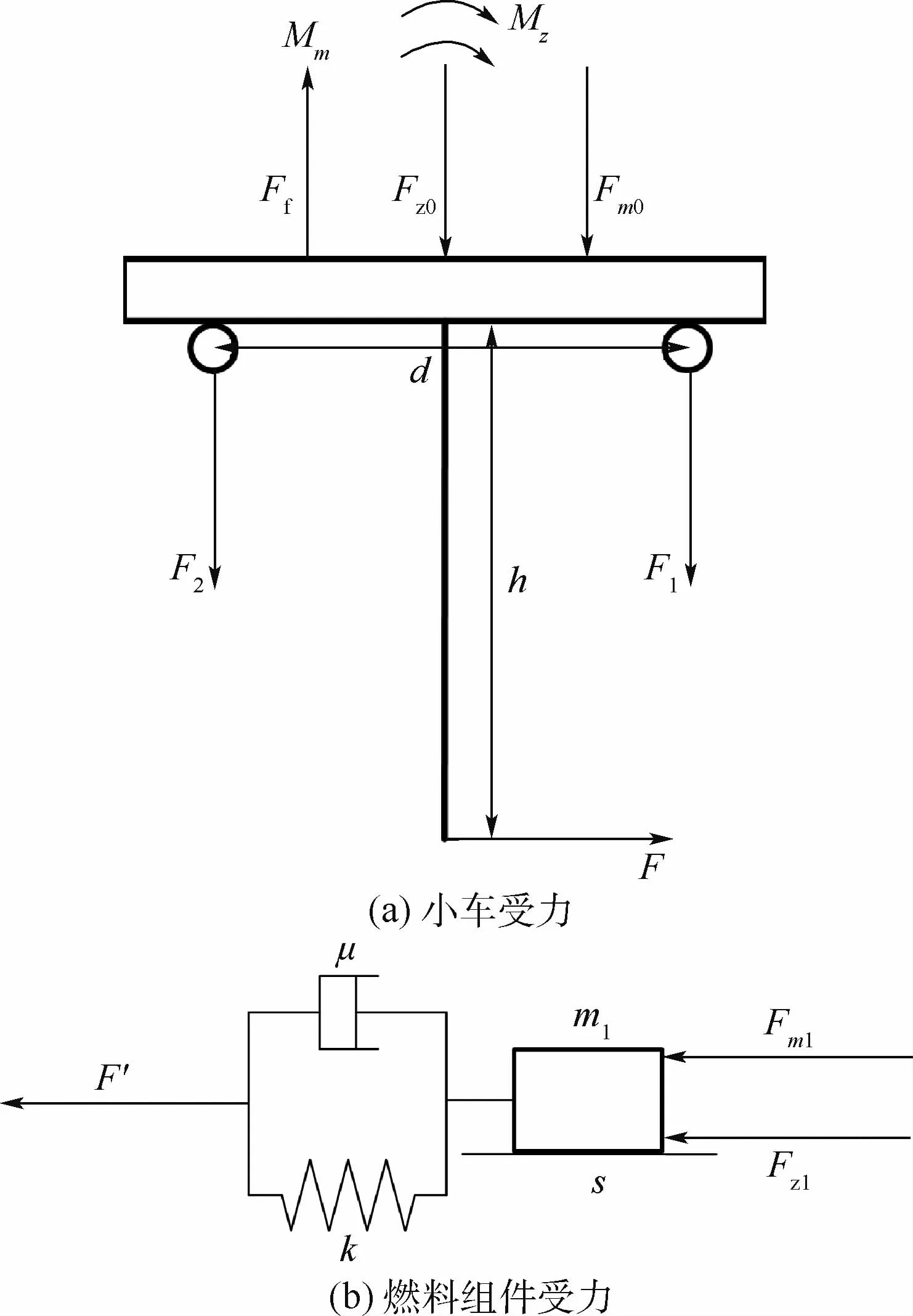

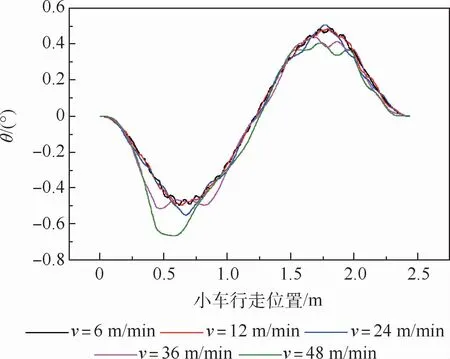

不同行走速度下小车体转角如图6所示,m1的位移响应如图7所示。

图6 不同行走速度下小车体转角Fig.6 Rotation angle of truck at different traveling speeds

图7 不同行走速度下m1 的位移响应Fig.7 Displacement of m1 at different traveling speeds

由图6和图7可见:

1)相应的车体的转角和m1的位移响应与右、左轮的位移相关,为先负后正的趋势,曲线与之相符。说明所建立的系统模型能正确反映系统的动力学行为。

2)同导轨情况类似,不同小车行走速度下小车体转角θ、m1的位移响应x1总体趋势基本相同,主要是由于小车两轮先后驶入驶出导轨。同样,小车行走速度越高,叠加在总体趋势上的波动次数越少,波动幅值越大;行走速度越低,波动次数越多,波动幅值越小,但在行走速度为6、12 m/min时,m1的位移响应和加速度响应的差别已经不明显。

3)图6、图7中响应曲线并不是关于零位置对称,而是整体向纵轴下部偏移,并且行走速度越大,向下偏移的趋势越明显,主要是因为行走过程中燃料组件受到水的阻力作用。

不同行走速度下m1的横向加速度如图8所示,吊篮的横向力如图9所示。

图8 不同行走速度下m1 的横向加速度Fig.8 Horizontal acceleration of m1 at different traveling speeds

图9 不同行走速度下吊篮的横向力Fig.9 Horizontal force of basket at different traveling speeds

由图8、图9可以看到,小车行走速度越大,m1的横向加速度曲线及吊篮的横向力曲线波动幅值越大,由于水的阻力作用,吊篮的横向力曲线向下偏移量也越大。吊篮所受的最大横向力出现在小车刚驶入、驶出一跨导轨的位置,之后则大幅减小,但需注意到,行走速度为24 m/min及以上时,即使是小车处于导轨中间附近位置,横向力依旧有一定的波动幅值,此时,横向力曲线相较于12 m/m in时的情况变化比较大,但在行走速度为6、12 m/min时,横向力曲线差别不明显,结合图6和图7,说明当小车行走速度小到一定程度时,再继续减小其速度对于控制某些指标的作用已经不大。

图9还可以看出,即使小车行走速度很小,在小车刚驶入、驶出一跨导轨的一段位置,吊篮依旧要承受一定的横向力,主要是由于导轨变形使车体倾斜引起。吊篮高度约为4 m,吊篮与小车相连部位的力矩会比较大。因此,在控制小车行走速度的同时,也应根据情况对吊篮根部结构进行适当加强。

4 结 论

根据核动力厂水下燃料组件转运系统的结构形式和系统性能,建立了转运小车行走过程的梁-小车+刚性杆-质量+弹簧+阻尼的耦合动力学模型,并考虑了水的影响,推导了小车行走过程的微分方程,分析了不同小车行走速度时系统的响应,可得以下结论:

1)小车行走速度越低,整个系统相对越平稳,但由于存在静变形,通过控制小车行走速度对控制导轨最大变形和吊篮组件的变形及横向力等的作用有限。

2)小车行走过程中吊篮组件会不可避免地承受一定的横向力。由于水阻力作用,速度越大,吊篮的横向力越大,且力的方向越趋于同小车运行方向反向。由于吊篮高度尺寸较大,应注意吊篮与小车连接部位的强度。

3)在小车驶入、驶出导轨的一段距离内,对于吊篮变形、吊篮所受横向力及组件加速度来说都是最大的,需要重点关注,必要时可在导轨支撑位置附近设置监测点,以保证系统和燃料组件的安全。