LNG运输船和浮式转接驳间吸附力数值模拟分析

2022-04-29蒙学昊李萌周毅罗文忠斯园园

蒙学昊,李萌,周毅,罗文忠,斯园园

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

LNG浮式转接驳设施是一个模块化的LNG传输系统,使用浮式软管与模块化的岸上设施相连接,以实现船舶与储存设施之间的LNG传输。LNG浮式转接驳在作业时采用真空吸附装置与LNG船连接。连接后,LNG浮式转接驳可牢固地连接于LNG船舷侧,与LNG船同步运动。对真空吸附装置的选型关键在于吸附力是否能承受LNG浮式转接驳与LNG船之间的拉力,但是直接计算两者的吸附力过程较为复杂,容易出现误差。为了准确地进行真空吸附装置的选型,考虑在数值模拟中使用缆绳模拟LNG浮式转接驳与LNG船之间的连接力,分析在典型作业海况下LNG浮式转接驳与LNG船之间的连接力,为真空吸附装置的选型提供参考依据。

1 船体主要参数以及系泊工况

1.1 船舶主尺度和坐标系的确定

数值模拟选用的LNG船型主尺度见表1,浮式转接驳主尺度见表2。

表1 船型主尺度 m

表2 转接驳主尺度 m

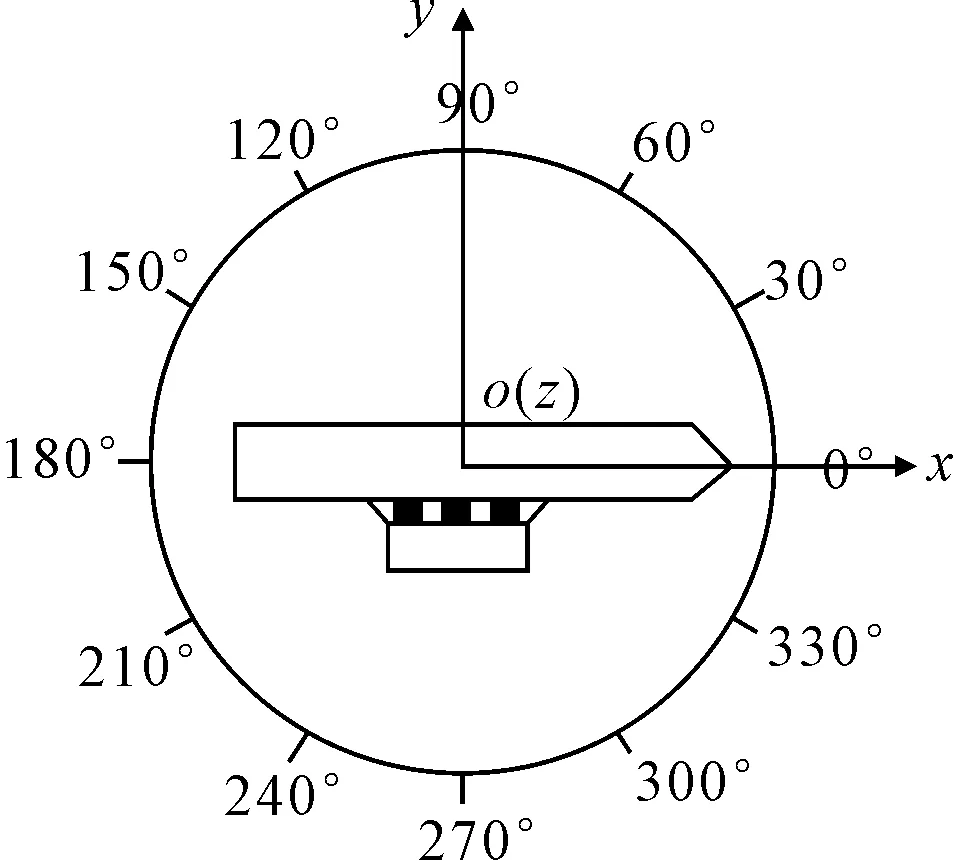

见图1,在LNG船上建立坐标系,风、浪和流环境载荷方向为船尾指向船首,初始为0°顺时针方向依次增加30°。在图中驳船靠LNG船右舷,中间与橡胶护舷相接触。为了简化计算,真空吸附装置用缆绳代替,通过计算缆绳张力得到系泊过程中两船间的相互作用力。

图1 坐标系与环境载荷方向

1.2 模型构建及网格划分

首先建立 LNG船-浮式转接驳的模型,利用三维建模软件CATIA对模型进行构建。初步生成船体模型,对模型进行曲率分析、曲面缝合等技术操作。在这过程中,适度的对船体型线进行微调,实现船体型线光滑过渡等要求,并最终对船体曲面曲率进行分析,得到最终的模型见图2和图3。

图2 LNG船-浮式转接驳模型(等轴测视)

图3 LNG船-浮式转接驳模型(正视)

船体模型建立完毕后,导入到ANSYS中的DM模块对双体船模型进行水线划分,见图4,水线划分完毕后导入至MESH模块。

图4 LNG船-浮式转接驳网格模型

计算在网格划分过程中,利用ANSYS中的MESH单元对双体船模型进行网格划分。主要是对网格的光滑过渡、粗糙度以及局部网格进行细化等实现对双体船模型板网格质量进行控制,以达到减小误差的作用。

低质量的网格单元会直接影响计算结果,在网格划分前,需判断网格划分的方案是否会产生低质量的网格。根据船舶的特点,符合下列任何一项的网格即被定义为不良网格。

1)细长比大于10。

2)网格内角小于15°。

3)锥比度小于0.1。

4)拉伸值小于0.1。

网格划分完毕后分析船体的静水力,得到LNG船的重心、浮心,具体数值见表3。浮式转接驳的具体数值见表4。

表3 LNG船重心浮心位置 m

表4 浮式转接驳重心浮心位置 m

2 海上环境数据的设置

2.1 工作水域环境

假设工作水域作业水深15 m,风速20 m/s,风向为0°,波浪谱为JONSWAP谱,谱峰因子3.3,有义波高=2.5 m,浪向-45°,流速1.5 m/s。

2.2 风流力系数的定义及计算

基于Star CCM+软件,使用有限体积法,数值计算模型为LNG浮式转接驳全船模型,缩尺比为1∶5,具体模型见图5。

图5 船体计算模型

以坐标原点为中心,水平面内张成一个-8≤≤5,-5≤≤5,-2≤≤的长方体区域作为计算域,数值模型使用含棱柱层多边形的体网格,并对近船区域的局部网格进行了细化处理,见图6。

图6 网格划分,上层建筑和下船壳

而后设定边界条件。数值模型中,船舶沿,,各方向的力和力矩均可不经换算而直接计算获得。同时,由部分算例可以观察流场作用下船体、上层建筑等的受力或风压分布情况,见图7。

图7 正迎风工况下浮式转接驳风压分布

使用模块法计算风载荷,根据双体船的结构形式,对其主甲板、排气管、驾驶室等水面以上结构建立三维模型,分别计算各模块的受力和力矩,最后叠加各模块的载荷,进而得到平台的风载荷系数。通过数值计算,对得到的数据进行统计分析,得到不同风向角下的风载荷系数,其中0°、45°、60°、90°、135°、150°、180°方向的风载荷系数为数值计算求得,见表5。

表5 浮式转接驳风力系数数据表

对得到的结果可根据后期实验数值进行对比修正,验证其准确性。

流载荷系数的计算结果见表6。

表6 浮式转接驳流力系数数据表

其中0°、45°、60°、90°、135°、150°、180°方向的风载荷系数为数值计算求得。在计算过程中,由于双体船系泊流载荷系数的计算缺乏相关的规范依据,没有相关规范数据与Star CCM+数值计算结果的数据对比验证。因此,流载荷系数的数值计算结果需要与后期的实验数据进行对比验证,才可判断数值计算结果是否可靠。

LNG船风流力系数根据OCIMF规范取值,见表7、8。

表7 LNG船风力系数数据表

2.3 船舶阻尼修正

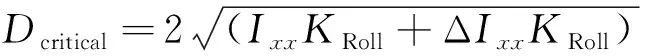

根据对船体模型水动力计算结果显示横摇RAO峰值太大,峰值在15°左右,需要对横摇方向阻尼进行修正,刚体单自由度运动时的临界阻尼为

表8 LNG船流力系数数据表

(1)

式中:为质量;为相匹配的自由度刚度。

对于横摇运动,该公式为

(2)

式中:为横摇方向惯性质量;Δ为附加的惯性质量,为横摇方向刚度系数。

为使船舶RAO响应曲线更接近实际值,依据频域计算结果修正船舶阻尼,修正值见表9。

表9 LNG-浮式转接驳阻尼修正值

LNG船横摇阻尼修正数据=55 751.0 N·m/((°)/s),此时横摇峰值为4.027 m,较为接近实际情况。

3 系泊方案规划

此次系泊计算采用悬链式系泊,见图8。

图8 系泊方案示意

3.1 导缆孔及系泊点坐标

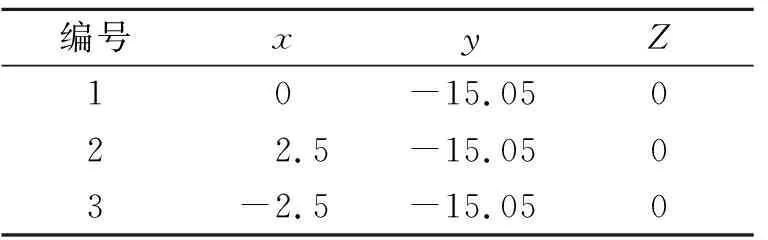

LNG船导缆孔位置以及系泊点位置见表10和表11,使用的坐标系为AQWA模块默认坐标系,系泊点dolphin c与船中对应,根据导缆孔及系泊点的坐标设置锚链,护舷位置见表12。

表10 LNG导缆孔坐标 m

表11 锚泊点坐标 m

表12 护舷坐标 m

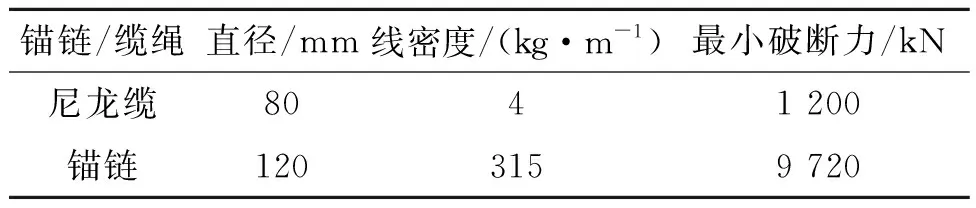

3.2 锚链及缆绳规格选择

目前,常用船用系泊缆绳主要钢丝缆绳和合成纤维缆绳两种。当直径相同时,钢缆的最小断裂载荷大于合成缆,两者的弹性也有很大差异。不同材料的伸长率有很大差异。当钢缆的应力达到最小断裂载荷的一半时,钢缆的伸长率约为1%,而合成纤维钢索具有良好的弹性。例如尼龙合成缆绳达到最小断裂载荷的50%时,其伸长率约为12%甚至更高。本系泊系统中使用的系泊缆和锚链相关参数见表13。

表13 系泊缆绳参数

3.3 护舷规格设定

为了缓冲碰撞,需要在双船之间设置护舷。由于护舷的非线性刚度特性使其模拟复杂,对其进行相应简化,采用线性化的处理方式,将护舷达到最大受力之前的部分看作线性力。设定护舷间距为1 m,设置3个充气橡胶护舷,性能曲线见图9,采用充气橡胶护舷的具体参数见表14。

图9 充气橡胶护舷受力变形

表14 充气橡胶护舷的具体参数

4 计算结果

LNG船与浮式转接驳间通过4个角采用浮筒系泊型式,浮筒下端采用锚链,浮筒至LNG船采用缆绳连接,见图10。

图10 浮筒系泊及双船固定缆绳布置示意

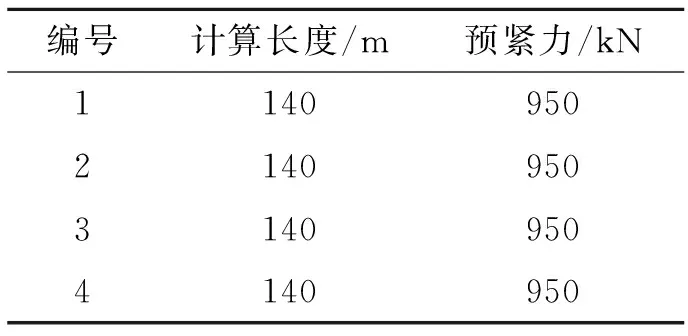

锚链和缆绳长度及相应的预紧力参数见表15、16,锚链从船首左舷开始,顺时针依次编号,缆绳船首至船尾编号。

表15 锚链布置及预紧力

表16 缆绳布置及预紧力

根据计算结果分别对LNG船运动幅值和缆绳受力进行计算,具体数值见表17。

表17 LNG船及浮式转接驳运动响应幅值统计

开阔海域船与船之间过驳的运动限制参考陆地LNG码头对船舶的作业要求,依据JTS165-5—2016《液化天然气码头设计规范》和PIANC规范《Criteria for Movements of Moored Ships in Harbours》,气体运输船舶装卸作业时的允许的运动量标准见表18。由结果可以看出,双船系泊在指定环境下中,LNG与驳船的位移均在2 m左右,满足作业要求。

表18 气体作业船允许运动量

此次计算采用悬链式系泊,选取4根锚链核算其在环境载荷作用下的张力变化。锚链受到的最大拉力为653.3 kN,未断裂。

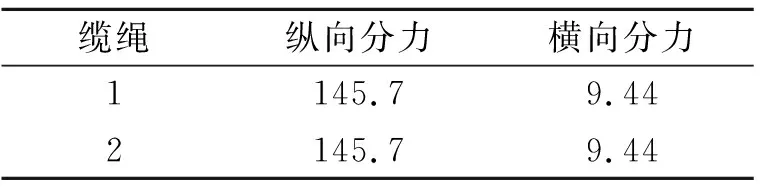

最终,计算缆绳1与缆绳2的受力情况,缆绳受到的最大拉力为145.8 kN,根据缆绳在船体坐标系的位置,将系缆力换算为纵向分力和横向分力,见表19。

表19 计算结果换算 kN

综合以上计算结果可知,缆绳的能承受的最大拉力为145.8 kN,可作为真空吸附装置的选型参考。

5 结论

1)模拟使用的系泊缆绳选择尼龙缆绳得到的拉力最大,可以得到LNG浮式转接驳与LNG船之间所受张力的最大值。

2)根据本次系泊方案,缆绳布置、锚链布置以及护舷布置,综合考虑系统受力,结合整个系统安全性、经济性的考量,建议真空装置的最小吸附力为145.8 kN。此时,真空吸附装置可以安全使用,LNG输送可以安全运行。

3)设计人员可以调整模型参数和较为关注的海况来判断估算双船间最大受力,进一步选择真空吸附装置。本计算方法有助于估算LNG浮式转接驳和LNG船之间的吸附力,对真空吸附装置的选型提供指导,节省成本,兼顾安全性和经济性。