海上油田浮式储油装置原油外输作业方式改进

2022-04-29杨秘余俊雄李海涛侯嘉民

杨秘,余俊雄,李海涛,侯嘉民

(中海石油(中国)有限公司 曹妃甸作业公司,天津 300459)

海上油田开发模式中,较多设计采用单点系泊和FPSO集中进行油田群的油气水处理,并使用油船串靠接收处理后的原油,进行输运送。原油外输配套设施能力和作业方式与油藏产能相关。随油田的滚动开发建设,油田的产能逐步升高,需要向外运送的原油量大幅增加,按原设计模式和每船次原油输送量标准也导致作业频次大幅上升,从而产生了占据较多配套船舶资源的问题;另外,存在因恶劣海况不能及时外输,造成油田限产或关停的风险。为此,对原设计每船次外输30万桶提升到40万桶的可行性进行分析。

1 原油外输配套设施设计建模参数

海上原油外输模式一般为,一艘船舶牵引提油船,提油船再通过缆绳连接FPSO,FPSO通过软钢臂连接到永久系泊装置单点上。单点系泊系统需要承受原油外输工作过程中3艘船舶的拉力,故在原油输送作业时单点系泊系统受力及安全性一直是学者所关心的问题。

1.1 软刚臂及系泊链参数

FPSO系泊系统包括:船首支撑结构、锚链、水下软刚臂、系泊转盘、转塔桩基础等,见图1。

图1 海洋石油112系泊系统示意

软刚臂是三角形框架结构,一端与系泊转盘连接,另一端与船首支撑结构相连。参数见表1。

表1 软刚臂及系泊链参数

1.2 FPSO主要参数

浮式储油装置FPSO主要参数见表2。

表2 FPSO主要参数

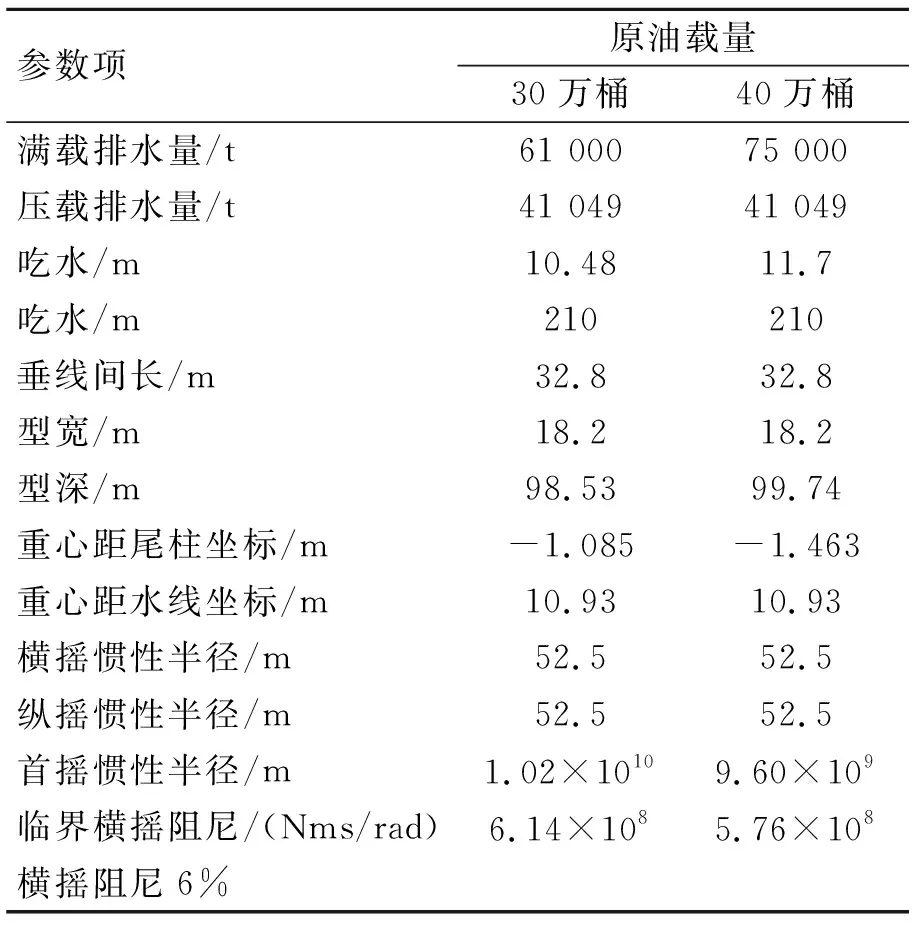

1.3 提油船主要参数

提油船满载排水量61 000 t,外输原油装载量按30万桶和40万桶进行。主要参数见表3。

表3 提油船主要参数

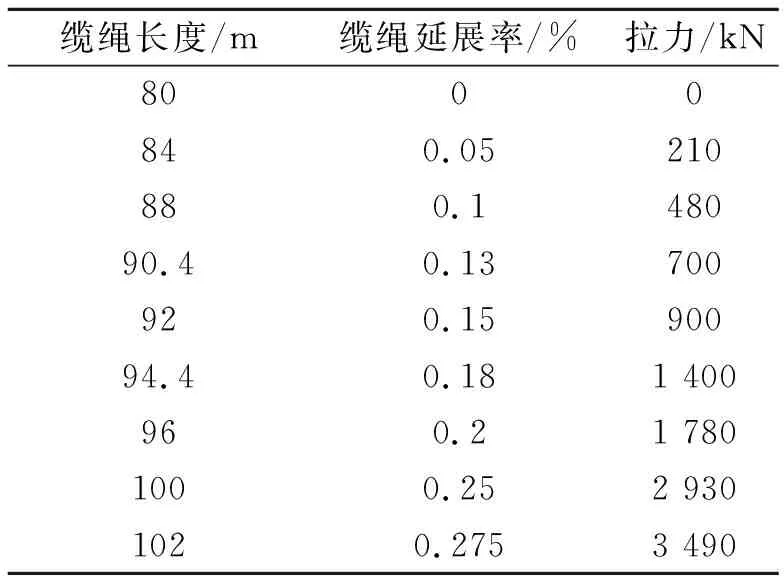

1.4 大缆拉伸刚度

FPSO与提油船之间的外输大缆长80 m。(周长21 in,直径170 mm,破断力=5 600 kN)。外输大缆拉伸刚度特性见表4。

表4 大缆拉伸刚度特性

1.5 校核规范

对于软刚臂系泊的系泊链,根据DNV-OS-E301-Position Mooring采用分项系数法进行设计和校核。根据设计标准,系泊系统需对3种极限状态进行分析。

1)最大极限状态(ULS)。要求每根系泊缆都有足够的强度能抵御极限环境条件产生的载荷。

2)偶然极限状态(ALS)。系泊系统有足够的能力抵御1根系泊缆失效、1部螺旋桨或者螺旋桨控制、动力系统由于未知原因失效的状况。控制或者动力系统的失效可能导致多个螺旋桨无法工作。

3)疲劳极限状态(FLS)。单根系泊链有足够的能力抵御循环载荷。

根据规范定义,系泊系统失效产生的后果可分为两级,见表5。

表5 最大极限状态的分析安全系数

Ⅰ级。系泊系统失效不太可能导致不可接受的后果,比如生命损失、与相邻的海上设施发生碰撞、油气不受控制的外泄、平台倾覆或下沉等。

Ⅱ级。系泊系统失效可能会导致不可接受的后果,不可接受的后果,比如,生命损失、与相邻的海上设施发生碰撞、油气不受控制的外泄、平台倾覆或下沉等。

在FPSO生产作业中有多根软管和电缆连接到软刚臂系统的系泊塔上,不允许发生系泊缆破断的情况,因此设计标准为最大极限状态(ULS),系泊系统失效后果为Ⅱ级,对应有:

--mean·--dyn·≥0

其中:为特征强度;-mean为特征平均张力;为特征动态张力(幅值);为平均张力分项安全系数;为动态张力分项安全系数。

对于初始直径为156 mm锚链,考虑10 mm的腐蚀量,系泊缆的最小破断力为18 877 kN。

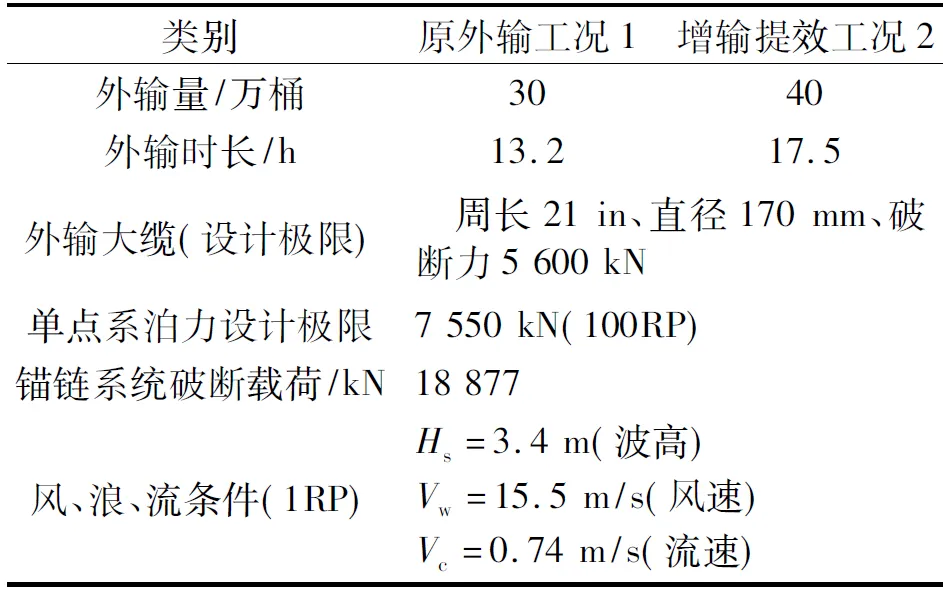

1.6 校核参数

根据APL设计报告《SAL Yoke system-Mooring system Design analysis》和《Model test reports of SAL Yoke system for CFD11 FPSO》水池实验报告,单点系泊系统设计限制条件是100RP设计海况,而外输校核工况则选取1RP作业海况进行单点系泊力可行性校核评估,100RP设计极限值为7 550 kN,校核设计输入参数及设计条件见表6。

表6 校核基本输入参数

根据水池实验结果,1年1遇环境条件下,波浪采用Jonswap谱模拟,风采用NPD风谱,流采用剖面流,并根据APL设计报告《Model Test Calibration analysis》,得到100年1遇极限设计工况设计极限值为7 550 kN。

2 外输配套系统

2.1 系泊装置

2.1.1 系泊装置模型试验

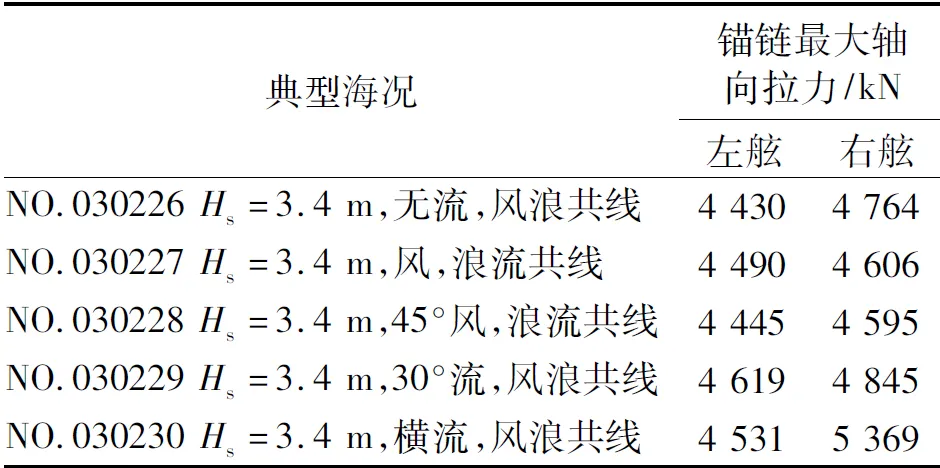

FPSO工作水深24 m,为验证水下软刚臂系统在浅水中的性能,根据水池实验室选取典型风浪流组合工况,计算结果见表7。

表7 模型实验外输操作工况计算海况

基于表7所示水池实验计算结果,选取3种实验结果偏大的典型外输海况No.030227, No.030228, No.030230,作为单点系泊系统设计分析输入海况。

2.1.2 数值模型分析模型

数字模型分析选取3种实验结果偏大的典型外输海况No.030227,No.030228, No.030230,作为本次单点系泊系统设计应性分析输入海况。通过采用HydrostarV8.10进行水动力计算以及海洋工程时域动力分析软件Orcaflex10.3d进行系泊力计算。

2.1.3 系泊力分析结果

考虑拖船提供200 kN的平均拉力,且浮式储油装置、提油船及拖船三者共线,根据1年1遇操作工况,在Orcaflex10.3d中分别对原30万桶外输及扩大外输新增到40万桶外输,对浮式储油装置从满载到压载,以及提油轮从压载到40万桶装载量进行校核,浮式储油装置压载状态,提油船近满载状态时,单点系泊系统受力最大。水池实验室选取典型风浪流组合工况,2种外输装载方式计算结果见表8。

表8 系泊力校核表

单点系泊力及提油船大缆拉力与提油船装载量成正相关,在原有典型设计工况及假设条件初步校核下,原油外输量由30万桶增大到40万桶,一年一遇海况输入条件下,系泊力增加3%左右,日常典型外输工况下系泊力增大1%左右,大缆拉力增大5%左右;按照原设计及一年一遇设计工况,单点系泊受力及大缆拉力均有所增加,单点系泊受力达到最大值47 108 kN,未超过百年一遇设计极限值。单点系泊系统满足每船次输油量增加的能力要求。

2.2 外输系泊大缆能力分析

根据大缆绞车技术规格书参数:设计负荷5 700 kN,拉力计范围0~5 700 kN。大缆尺寸21 in(周长),材质尼龙,外包橡胶,长度80 m,破断力7 688 kN,破断试验8 304 kN。从上述参数可以看出,大缆的破断力远大于大缆绞车设计载荷。结合油田历史外输30万桶外输工况作业下大缆最大拉力4 488 kN(历史外输大缆拉力记录),按原设计建模及一年一遇设计工况校核下,增大到40万桶的原油外输工况下,在侧向来风(45°入射),浪、流同向的典型组合工况下,大缆拉力计算均值的最大值达到789 kN,占设计极值(5 700 kN)的14%左右,未超过设计极限值,大缆满足每船次输油量增加的能力要求。

2.3 守护船拖带能力分析

参照《外输作业提油轮与拖轮协同作业指南》要求,串靠外输作业时至少配备2艘能够互为备用的守护船,协助提油轮系泊、装载、离泊作业。每艘拖轮的系柱拖力不少于700 kN,主机功率不小于4 440 kW;若提油船载重量超过8万t,应根据海区特点和作业环境进行风险评估后,决定是否选用更大功率的拖船。

油田外输作业主要采用6万~8万t级提油船进行外输,可装载原油量均高于40万桶。负责协助外输作业的2艘守护船配置主要参数为:主机功率分别为4 740 kW和5 030 kW,系柱拉力分别为780 kN和810 kN。守护船主拖缆和索节浇筑接头均有检验何在有效期内,安全工作负荷分别为1 900 kN和2 130 kN;连接守护船主拖缆及提油船的船用纤维绳均有检验且在有效期内,均满足拉力1 000 kN。2艘守护船的系柱拉力约为800 kN,拖船尾拖带系统规格不小于800 kN,可满足每船次输油量增加的能力要求。

2.4 浮式储油装置原油装载能力分析

油田储油装置外输作业提效前能力:货油舱合计8个舱室,其中1个货油舱作为舱底水转驳及应急状态下使用,正常状态下7个舱室装载能力8.4万m,按日产9 000 m、原油外输每船次40万桶进行核算,原油舱室装载缓冲能力仅为2.6 d,存在恶劣海况等因素造成未能及时外输油田被迫限产或关停的风险,需要调整增加原油装载能力。

油田采取措施控制污水量以及完成舱室维护,再释放出2个舱室用于增加原油装载能力,根据装载手册核算增加原油装载量约2.4万m,合计原油装载能力10.8万m,按日产9 000 m、原油外输每船次38万桶进行核算,原油舱室装载缓冲能力提升到4.9 d,基本满足应对恶劣海况的装载缓冲周期需求,从而满足每船次输油量增加的能力要求。

3 结论

由每船次外输30万桶提升到40万桶,经建立典型外输海况和数字模型计算结果表明,单点系泊、系泊大缆拉力远低于设计极限值,FPSO装载能力及值守船拖带能力均可满足。油田现场开展由30万桶逐步增大到40万桶的应用实验,较好解决了现场作业有可能存在的影响,降低了外输作业频率30%、延长作业周期、减少外输作业的船舶资源占用和不及时外输作业关停的风险。可为类似油田作业提供借鉴。