试采平台加装伴生气液化回收改造方案

2022-04-29刘剑楠

刘剑楠

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

在渤海地区,随着双碳要求的落实和岸电的推进,周边无管网、平台自身无法消耗伴生气的油田面临伴生气回收处理的问题。现有的伴生气处理方案,如射流增压、CNG、用作燃料、水封罐增压后回流程、LPG、回注地层等由于适用性等限制条件,难以完全解决问题。为此,在现役可移动式试采平台的基础上,开展海上伴生气液化回收的影响因素分析,通过总体布置、工艺、电气、消防、结构等方面的分析计算,探讨在试采平台上加装伴生气液化储存装置的设计方案。通过适当改造,使平台集油气生产于一体,在继承平台试采功能的同时,又可实现伴生气液化回收、储存、转运一体化功能。

1 总体方案

1.1 平台功能拓展描述

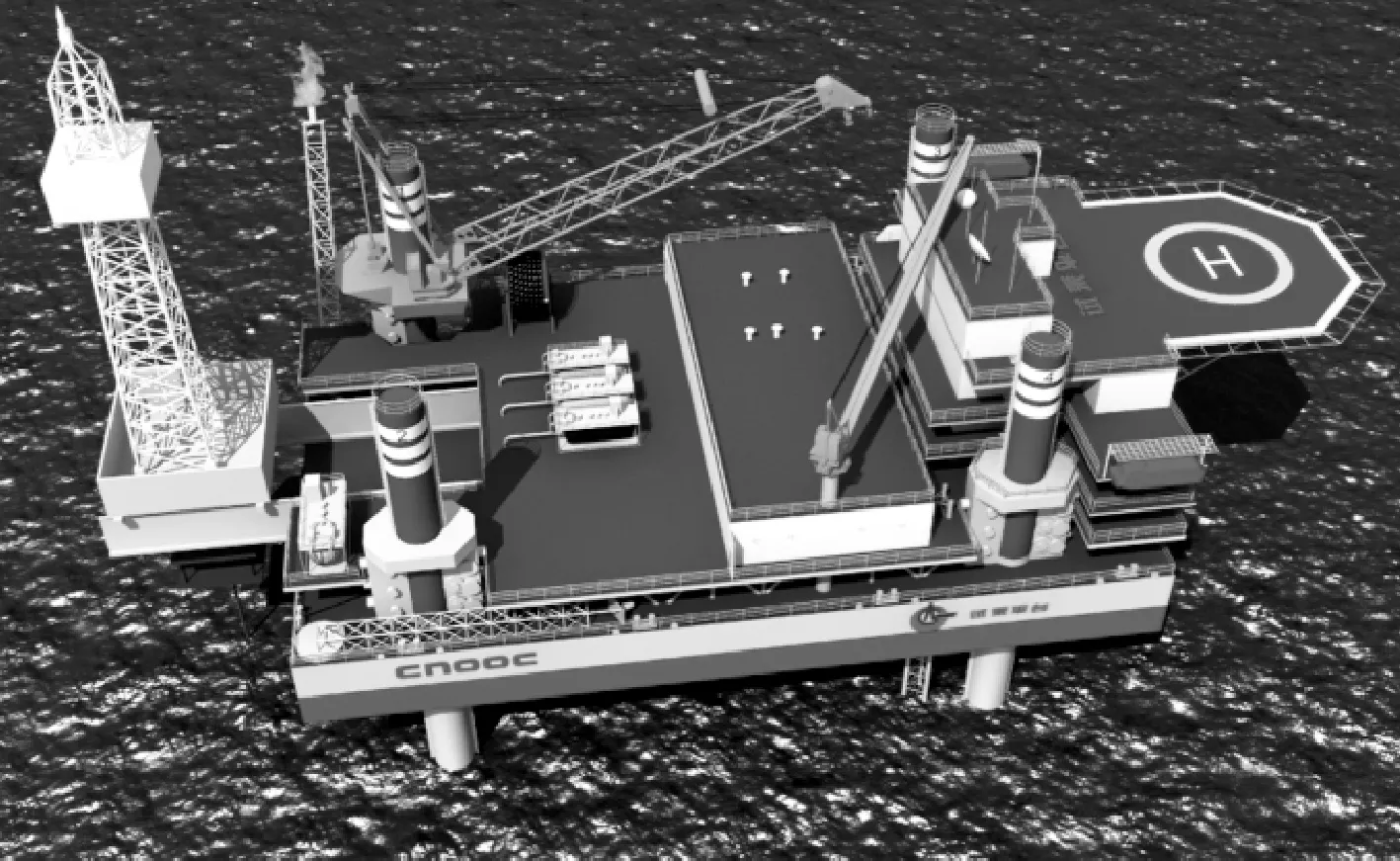

“海洋石油162”是一座4桩腿悬臂梁海洋自升式平台,钢质非自航。平台集试采、修井、采油、油气处理、舱室储油、原油外输、井口支持于一体,在边际油田开发方面具有独特的优势,平台外观及甲板布置见图1、2。

图1 海洋石油162平台效果图

图2 海洋石油162工艺甲板布置

在保留平台原功能基础上,进行伴生气液化处理支持功能和液化产品储运功能的拓展分析。在试采平台上加装一套把伴生气处理为LNG和NGL(液态烃类混合物)的生产装置,并在平台上进行储存。把平台上要进入火炬的伴生气,引入原料气增压单元,增压后的原料气进入净化单元脱除其中CO、HS、HO、Hg等杂质,然后进入天然气液化单元进行液化,得到的LNG产品和NGL副产品采用罐箱储存堆码在平台,定期装船外运。

1.2 设计难点

装置包括对原料气的预处理净化、净化后天然气的液化及辅助系统。受到平台条件的限制,装置在设计主要有以下难点:①平台吊机限制每个撬块重量在15 t以内,重的撬块需要拆分成2个或多个撬块,增加了装置成撬的复杂性及制造成本;②平台要求撬块高度限制在8 m以内,增加了流程和控制的复杂性、设备占地面积及制造成本;③平台可供LNG装置安装的平面空间有限,成撬时设备的安装会比较紧凑,导致设备的操作、检修空间有限。

1.3 液化工艺方案比较

1.3.1 工艺

本装置属于小型规模的天然气液化装置,目前广泛应用于小型天然气液化装置的液化工艺有混合冷剂制冷循环和膨胀机制冷循环。液化工艺比较见表1、2。

表1 液化工艺能耗比较

综合考虑能耗和液化效果,小型橇装天然气液化装置序列方案选择比较节能的C3MR(丙烷预冷混合冷剂)液化流程。

1.3.2 适用规模分析

以伴生气排放量每天1万、2万、3万m为目标,进行占地面积、重量、电力消耗等方面的比较(见表3),超过3万m,则摆放罐箱的甲板面积不够。

表2 主流液化方式特点比较

表3 适用规模比较

比较可以看出,以1万m为基础,扩大产能所增加的产品销售收入约80%是利润。因此,建议在平台条件允许的范围内尽可能扩大产能,以获得良好的经济效益,有利于后续推广,故确定将3万m/d伴生气作为平台的处理规模。

1.4 平台布置

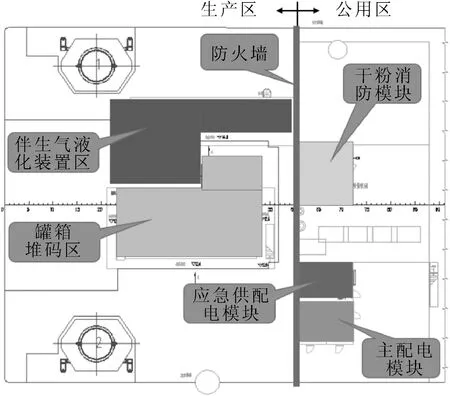

对“海洋石油162”平台原钻杆堆场进行清理,见图3、4,二甲板原钻杆堆场区改为了伴生气液化装置区和LNG罐箱堆放区,在LNG货物区域公用设备及生活区设置防火墙,二甲板公用设备区增加双燃料发电机组。在二甲板公用设备工程房顶增加干粉消防模块、应急供电模块及主配电模块。

图3 改造后二甲板布置示意

图4 改造后设备甲板及二层工程房顶部布置示意

1.5 罐箱选择

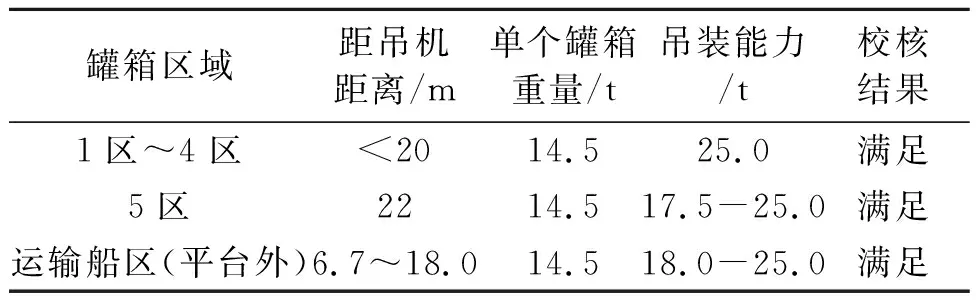

需要考虑甲板空间,罐箱数量、价格、吊机能力等因素。原平台起重机起吊能力为25 t,起重机的起吊能力是罐箱选择的重要因素。见表4、5,通过对比,选定20 ft罐箱作为配置方案。

表4 LNG罐箱方案比较

表5 LNG罐箱吊装表

按照3万m/d伴生气量,液化得到LNG1.65 m/h,NGL0.28 m/h。根据罐箱尺寸,最终确定有限的面积只能堆放12个LNG罐箱和3个NGL罐箱,根据每天的生产量,则液态产品转运周期为4.6 d,即5 d罐箱运转周期可以满足生产需求。

1.6 电力供给

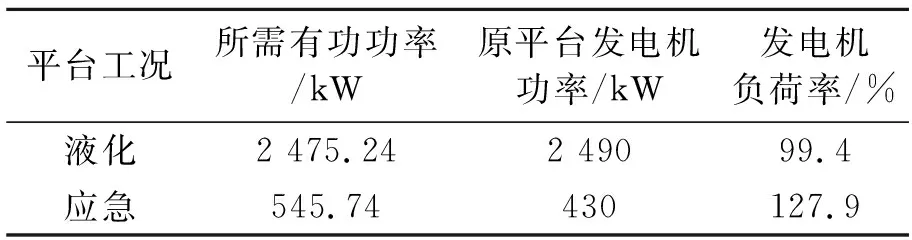

LNG生产所需新增电力负荷613.2 kW,新增应急负荷192.25 kW。如果将这些负荷接入原平台电力系统,见表6,主配电与应急配电系统负荷率均无法满足要求。因此,需要新增1组主发电机组,1组应急发电机组。

表6 新增电力负荷评估

1.6.1 主发电机组配备

方案一:新增735 kW发电机组,与原平台发电机组并网使用。方案二:新增735 kW双燃料发电机组,不与原平台组网,配置单独的配电系统。目前市场上的天然气发电机组的电压主流配置为400 V,而海洋石油162所用柴油发电机组的电压为600 V,不具备基本的并网条件。考虑独立供电能够模块化设计、改造工作量小,优势明显,故新增1组双燃料发电机组(735 kW)及主配电系统。

1.6.2 应急发电机组配备

方案一:整体更换为630 kW较大功率的应急机组。方案二:新增250 kW应急机组。方案二独立供电、造价低、模块化设计、改造工作量小,优势明显。故新增1组应急机组(250 kW)及其应急配电系统。

1.7 新增消防核算

核算依据《海上移动平台入级规范)》《散装运输液化气体船舶构造与设备规范》有关条款。平台须增设一套水雾喷淋系统,用于伴生气液化装置区、LNG罐箱区的外表面水雾喷淋消防。系统设1台独立动力的潜水泵作为水雾喷淋泵,供水率应按10 L/(m·min)计算,所需水雾喷淋消防水量为731.1 m/h。增设1套化学干粉灭火系统,用于扑灭伴生气液化装置区、LNG罐箱区的外表面的火灾。伴生气液化装置区、LNG罐箱区均为露天开敞处所,单位面积释放量按1.0 kg/m计算,所需干粉用量为1 218.525 kg。

2 平台性能分析

2.1 抗倾稳性

计算仅考虑平台重力抗倾,土壤作用力作为抗倾能力储备。平台在作业及自存工况下,风冰流载荷组合和风浪流载荷组合条件下的抗倾稳性计算结果见表7,各角度和作业工况下,加装LNG液化装置后的平台抗倾稳性满足规范要求。

表7 抗倾稳性衡准

2.2 抗滑稳性

考虑平台自身重量产生的桩靴底部摩擦力,其他作为储备抗滑移能力,见表8,设置多个作业海域,改造后的平台在各作业地点抗滑稳性均满足规范要求。

表8 抗滑稳性分析

2.3 插拔桩

平台采用对角预压,针对渤海湾典型地质条件进行插拔桩能力分析(见表9),设置多个作业地点,改造后的平台插桩、拔桩能力满足使用要求。

表9 插拔桩分析

3 结构强度校核

3.1 桩腿强度分析

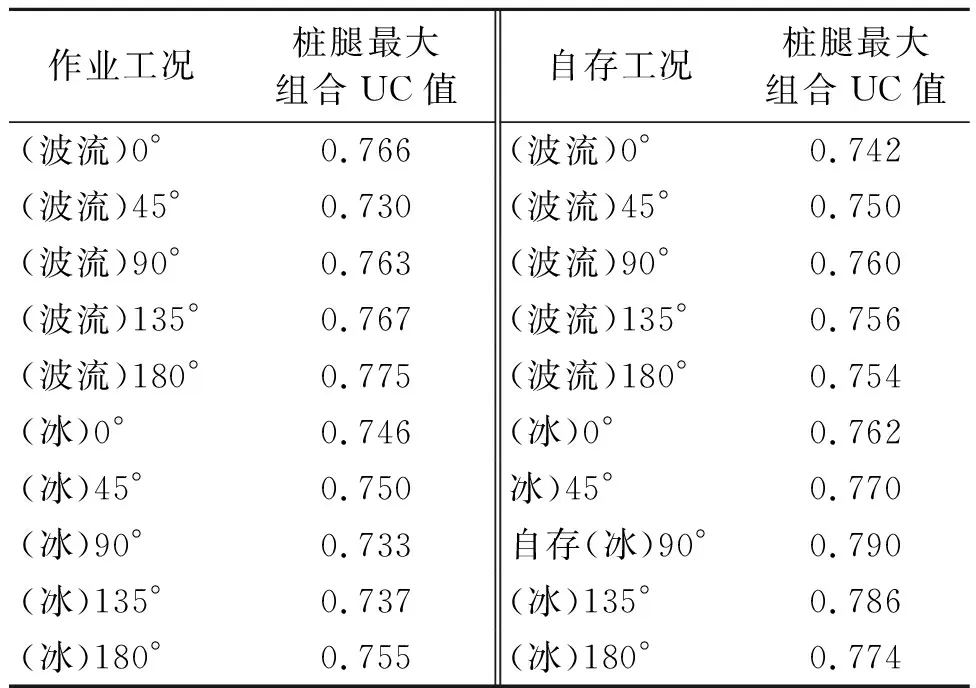

根据平台总体布置、桩腿结构方案,并依据渤海环境条件,估算平台作业、自存工况下的桩腿强度及25 cm浮冰条件下的桩腿强度。

根据《海上移动平台入级规范》要求,载荷主要考虑平台自重、可变载荷、环境载荷、P-Delta效应、动力响应等因素。各工况计算结果见表10,可见平台桩腿强度满足规范要求。

表10 桩腿强度分析表

3.2 甲板载荷校核

计算载荷主要考虑设备载荷以及风载荷。

罐箱:50 t/组,共5组(包含撬块重量、液重);脱氮撬:9 t(包含撬块重量、液重);液化撬:11 t(包含撬块重量、液重);钻杆堆场甲板载荷:13 kPa(考虑维修平台、防冻材料以及其他材料的重量);风速:51.5 m/s。

考虑改造后甲板堆场区载荷,分别将重力载荷以及风载荷施加到新增设备对应的位置处,有限元模型见图5。

图5 LNG生产区甲板有限元模型

计算采用《海上移动平台入级规范》,平台甲板所用材料材质为CSA,屈服应力均为235 MPa,其许用应力为[]=/1.11=213.6 MPa。甲板骨材、强梁所用材料材质为AH36,屈服应力均为355 MPa,许用应力为[]=/1.25=284 MPa。有限元计算结果:平台甲板最大应力为62.646 MPa;甲板骨材、强梁最大应力为170.38 MPa。

校核结果:平台甲板、骨材、强梁的最大应力均小于许用应力,满足规范要求。

4 结论

“海洋石油162”试采平台改造方案设计,扩展了海洋石油162的新功能,形成集采油、储油、伴生气液化回收为一体的多功能集成平台;可解决伴生气放空所造成的能源浪费与污染,节能环保;方案提出的基于LNG生产和罐箱储运技术的自升式平台是伴生气回收多功能平台的补充;平台适用日处理量不超过3万m的伴生气规模;平台改造后最多能布置15个20 ft罐箱;推荐采用混合冷剂工艺;推荐采用独立发电机给LNG装置供电;平台现有吊装能力满足LNG设备安装及罐箱吊运;平台性能和结构满足改造要求。