南海FPSO单点液压大钳基座焊缝裂纹安全分析

2022-04-29徐业峻张宝雷王栋汪建平刘中柏

徐业峻,张宝雷,王栋,汪建平,刘中柏

(中海油能源发展股份有限公司 采油深圳分公司,广东 深圳 518052)

浮式生产储油卸货装置(FPSO)集生产处理、存储外输及生活、动力供应于一体,是目前海洋工程船舶中的高技术产品。单点系泊系统是FPSO关键系统之一,其主要作用是将FPSO具有风向标效应,在各种风浪流作用下使FPSO受力最小。南海FPSO转塔式单点系泊是由挪威APL公司设计的内转塔式STP系泊系统(见图1),其直接功能是系泊浮式生产储油船,使储油船以单点为轴随风、水流而转动。

图1 FPSO单点系泊系统工作场景

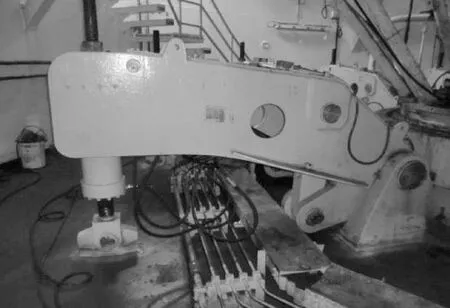

液压卡钳作用是将浮筒与船体固定连接在一起,卡钳后部受压,卡头对浮筒产生向上力,见图2。通过单点锁紧装置施加预紧力,使浮筒与船体连接处产生足够大的静摩擦力,让浮筒与船体一起随风浪流合力绕转台运动,因此浮筒锁紧装置基座是重要受力构件,尤其后基座焊缝,是重要受力部位。在FPSO例行检查中发现液压大钳的焊缝存在不同数量的横向和纵向裂纹,为此,分析裂纹形态,建立力学模型,从强度及疲劳方面进行计算,对比分析结算结果,判断分析裂纹产生原因。

图2 FPSO液压卡钳工作现场

1 裂纹强度及疲劳分析

对某FPSO油船船艏单点浮筒锁紧装置(液压大钳)的焊缝进行无损检测,发现液压大钳的前、后基座外侧的焊缝以及前、后基座在单点空舱内反底焊缝存在裂纹现象,检测结果见表1。

表1 单点卡钳基座裂纹检测结果

卡钳机械锁紧处前后基座均出现裂纹,且在后基座不同焊缝位置出现了多处裂纹。根据受力分析,单点服役过程中,后基座承受了绝大部分的垂向载荷,因此在大基座出现裂纹的概率远比前基座大很多。无损探伤发现与力学分析预判吻合。根据裂纹形态,存在规则裂纹及不规则裂纹,见图3、4。

图3 横向裂纹

分析裂纹表象,纵向裂纹可能由于受力过大产生。图3中,裂纹与焊道方向的垂直,典型是焊接冷却收缩引起的。图4 中,裂纹呈镰刀状,方向不规则,不是疲劳引起的裂纹类型。

图4 纵向裂纹

2 锁紧装置基座力学分析

单点系泊系统的液压大钳作为单点载荷传递到船体上的关键部位,受力复杂,不仅需考虑系泊垂直载荷和水平载荷,还要考虑扭转载荷。

2.1 计算分析

1)强度。先计算液压卡钳基座支反力,再利用该支反力进行焊缝局部应力分析,分析液压卡钳基座及焊缝局部服役状态,考察相关设计冗余度,为后续系统安全分析提供支撑。单点液压卡钳受力示意见图5。

图5 单点液压卡钳受力示意

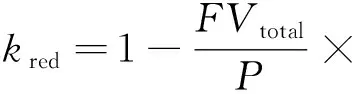

单点承受的垂向载荷为:转台所受的百年一遇风、浪、流极端工况下叠加最大垂向系泊载荷+浮筒和转台自重载荷+软管和电缆动态载荷+滑环自重载荷。计算得出单个单点液压大钳的垂向载荷3 760 kN。锁紧装置同时还需承受预紧力的反力,由于液压预紧力载荷会由于所受垂向载荷而产生一定程度的折减,计算中需要考虑预紧力受垂向载荷后的折减系数。

式中:为总的垂向载荷(包括浮筒和滑环的惯性载荷),31 895 kN;为预紧力2 000 kN;为卡钳基座装置的刚度,1 361 kN/mm;为STP浮筒刚度,9 333 kN/mm;为锁紧装置数量。 根据上述计算结果,基座在受极限垂向载荷和液压预紧载荷下产生了约5 198 kN的支反力。

关于基座焊缝应力计算,通过查阅和分析原始设计文件,发现APL设计该系列连接焊缝的初衷仅为固定单点锁紧装置基座,因此,该系列焊缝设均为非承载焊缝。

出于保守考虑,假设基座和甲板之间有间隙,则浮筒和船体之间的垂向载荷全部通过基座焊缝传递,计算过程中考虑基座焊缝承受所有的垂向载荷。

则基座所承受的垂向载荷和预紧力之和为=5 198 kN。

计算分析得到应力数值为195.72 MPa,APL的基座应力计算结果为 199.64 MPa。可见:与APL计算结果相吻合。根据计算结果,在假设基座与甲板有间隙的条件下,基座焊缝在受到极限垂向载荷和液压预紧载荷共同作用下的强度校核结果满足使用要求。

2)疲劳。对基座进行实体单元建模,见图6。

图6 基座有限元模型

输入相关载荷及定义边界,有限元计算分析表明,焊缝局部应力最大为 112 MPa,由于有限元计算时认为载荷通过基座本身而非焊缝传递,因此计算结果要小于公式计算值195 MPa,可见,分析结果数值小于焊缝的屈曲应力。

2.2 单点APL设计方计算分析

为了确保FPSO单点安全,邀请ALP公司对液压大钳的焊缝进行独立核算。APL公司采用 API 2SK 中的低频谱和波频谱结合法进行疲劳累积损伤的计算,应力幅值循环次数的计算过程符合规范要求。根据APL的计算,其基座焊缝疲劳寿命为11 470年,计算结果符合最初的设计要求。

该单点在设计之初已经考虑了一定的冗余度,即在考虑单个液压大钳失效的偶然工况情况下,单点系泊系统仍能满足极限载荷条件(百年一遇风、浪、流的环境工况)下的在位服役需求。因此,从设计角度来讲,即使单个液压大钳失效,单点系泊系统仍能安全服役,满足FPSO安全在位生产。

为考察裂纹对焊缝承载力的影响,通过对焊缝有效厚度进行折减的方法分析焊缝剩余承载力,前基座载荷分解力(见图7),该方法可计算得到焊缝处许用裂纹深度。

图7 单点液压大钳前基座作用力分解

计算结果表明,在极限裂纹深度为6.1 mm的条件下,基座焊缝在受到极限垂向载荷和液压预紧载荷共同作用下的已经达到材料的屈服强度(355 MPa)。若裂纹深度超过6.1 mm,则焊缝强度失效。

无损检测报告未表明裂纹长度为6~7 mm,依据行业经验,该裂纹长度一般较裂纹深度要大得多,因此裂纹深度应小于6 mm,短期内裂纹扩展至断裂的可能性很低,从而判断FPSO液压大钳裂纹处于安全状态。

3 结论

FPSO单点锁紧器基座的初步力学分析表明,焊缝处应力低于材料的许用强度。同时,设计方APL对焊缝的疲劳分析也表明在卡钳锁紧装置的装配精度和基座焊接工艺都符合要求,基座焊缝疲劳寿命符合服役要求。 为了保障FPSO安全,虽通过分析表明,单点在短期内不会由于锁紧器基座焊缝裂纹失效而发生重大风险故障。但经统计,南海每年会有6~7个台风,如果海况条件超出现有承载力,就会出现重大风险,建议立即着手启动维修。

单点液压卡钳基座焊缝受力复杂,不仅考虑垂向系泊载荷对焊缝的影响,还受到FPSO水平动态力作用,以致焊缝受到动态拉弯载荷。还要考虑焊缝受到的扭转载荷。建议现场布置应变片以进行1年左右实测焊缝应力,将实测值带入模型进行分析,进一步提升计算分析准确性。