LNG运输加注船智能作业安全管理系统设计

2022-04-29李萌华先亮张亮亮王瑛梁斌

李萌,华先亮,张亮亮,王瑛,梁斌

(1.中海油能源发展股份有限公司 采油服务分公司,天津 300452;2.上海船舶研究设计院,上海 201203)

随着国际海事组织(IMO)对船用低硫燃油标准的实施和各国对氮氧化物(NO)和硫氧化物(SO)排放的严格限制,以及中国“2030年碳达峰”和“2060年碳中和”目标的提出,液化天然气(LNG)作为船舶的燃料越来越受到航运业的青睐。但是受制于LNG低温、易燃爆的特性和缺少LNG加注船营运经验,LNG运输加注船在作业过程中可能会面临多维度的安全风险,进而导致较大的安全事故。目前针对LNG加注船的安全研究主要停留在对设备故障风险的定性分析,以及通过管理制度对风险进行防范,缺少对作业过程中风险的定量识别以及面向特定危险源的风险应对措施。基于此,从提升LNG加注作业过程中的危险识别准确性和应对措施精准性出发,首先分析LNG加注作业全流程,从船员、设备、海洋环境和LNG加注保障等维度辨识可能导致安全事故的风险源;其次利用网络信息技术和船舶智能化技术,设计风险识别技术方案,通过采集船舶状态数据和视频数据,构建作业管理模型,分析识别可能出现的危险以及危险发生后的态势;最后基于各个危险源的报警阈值和专家知识库,为识别出的危险源进行及时的预警和报警,并输出可信的危险应对辅助决策。

1 智能作业安全态势

1.1 事故类型及历史事故频率

根据事故的不同性质,LNG船的事故可分为如下几类。

1)船舶事故:碰撞、触礁、搁浅。

2)设备事故:引擎失灵,操舵失灵等。

3)货物事故:LNG货物的泄漏、溢出、翻转以及惰性气体的泄漏等。

4)人员事故:健康、生命受到威胁或损害。

对1964—2005年间LNG船事故进一步细分统计见表1。

表1 1964—2005年 LNG船发生的158起事故的类型及年均发生频率

由表1可知,LNG船舶(含与其对接的接收站)的事故概率最大的是设备事故,最小的是触礁与触碰事故。期间LNG船舶每船每年平均发生事故的频率为5.60%,在每年发生的船舶事故总数量中所占比例也很小。相比于不断增长的船舶数量,其事故发生的频率是下降的。

LNG船较之于其他类型船舶,之所以事故率低,主要原因在于各方对LNG货物特性的认识比较充分,投入比较高,管理也比较专业。

1.2 安全影响因素

LNG运输加注船的作业安全,需要考虑其在靠离泊、船岸连接、作业过程的危险因素,对可能导致LNG船作业过程中发生事故的潜在危险因素进行识别。

LNG运输/加注船的作业安全因素可分解为人员、装备、环境、管理4个方面。

1)人员因素:船舶操作人员在操纵船舶时,以及货物管理人员在操作货物设备时的疏忽大意、缺少责任心等。

2)装备因素:机器设备运维不足、故障导致货损、延迟交付等。

3)环境因素:突变的气象、水文条件导致发生船舶或货物事故。

4)管理因素:航次安排、人员、航保设施的组织协调不力或疏忽导致事故。

虽然近些年LNG船的事故率保持在低位水平,但随着LNG船队的越来越庞大,以及合格的LNG船员数量短缺,对LNG运输/加注船型的安全仍然是产业链各方的首要关切。

2 系统方案

2.1 方案及总体架构设计

根据目标作业区域、作业对象数据信息的提前收集,结合本船的操纵特性、作业设备包络线,以及通过作业安全管理软件的分析功能,在作业之前模拟、预演作业过程以及在相关风险介入工况的应对。

在作业过程中,实时更新感知到的区域气象、水文、受注船的状态、周边交通、本船操纵作业设备状态等,通过分析提出基于大范围安全态势的作业辅助决策,包括正常进行、减缓、中止、中止及紧急脱离等。通过这些辅助措施提升加注船、受注船、作业海域的人员、装备、环境安全性。

LNG运输加注船智能安全作业示例见图1。

图1 LNG运输加注船智能安全作业示例

根据以上目标,按照智能系统通用的“感知、预测、决策”的思路,作为LNG加注船智能作业安全管理系统方案的基础架构,分别进行监测内容和采集方式、模型建立及精度训练、决策可信度及输出方式、软硬件配置的设计。系统逻辑架构图见图2。

图2 LNG运输加注船智能作业安全管理系统逻辑架构

2.2 作业安全态势感知模块设计

以LNG加注船为例,安全态势所需的监测参数如下。

1)加注船自身动力系统、推进系统、操纵控制系统、燃料舱、加注系统、安全系统状态。

2)受注船的动力系统、推进系统、操纵控制系统、安全系统状态,以及操纵限制状态(如抛锚)。

3)作业海域水文气象以及短期预报。

4)安全范围监测(泄漏以及防爆安全区的扩展、外部船只侵入警戒安全区)。

5)加注、受注船的航行操纵人员以及加注作业人员就位以及健康状态。

2.3 作业安全管理预测模型设计

通过为每一个传感器的原始信号建立一个基础模型,作为一次因子库;通过对数据进行融合治理,包括按采样频率补漏以及固定偏差纠正(如传感器零漂),以及根据机理模型的纠偏,确定安全态势中每个传感器的影响因子,作为二次因子库;二次因子结合专家经验以及法律、监管、营运要求等管理措施(如《LNG 船岸安全检查表》),针对具体的安全要点(比如失火),建立关联组,输出与安全要点有关的预测结果,作为三次因子库(预测模型库)。包括船舶运动预测模型、机械设备的健康运行预测模型、LNG货物形态与环境的变化预测模型、人员的经验与作业管理水平预测模型。

在一定周期的实际运行(比如3个月的稳定持续数据采集,且包含至少20个作业流程)后,通过不断训练更新以上3个库,最终建立精准的预测模型中心。

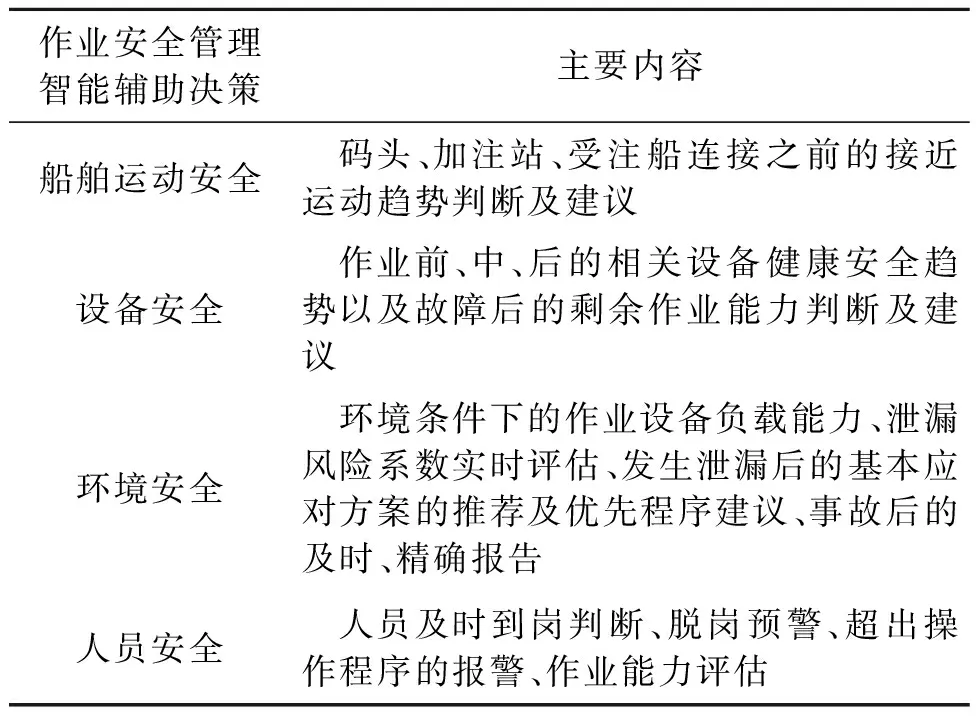

2.4 作业安全管理智能辅助决策

建立以上预测模型,通过训练达到一定的精准度且低于预测结果阈值,则认为模型达到了一定的可信度。在此基础上提出包括碰撞、非预期脱离、作业失效、人员不到位、火气爆炸等方面的安全预警决策,为航行操纵人员和加注管理人员提供及时的、精准的辅助决策。

LNG运输加注船的作业相比其他类型船舶难度较大,可将决策模型增加输入至LNG运输加注船的仿真测试环境中进行仿真测试,确认作业安全管理系统智能辅助决策的可信度以及可操作性。见表2。

表2 作业安全管理智能辅助决策

在一定周期的实际运行(比如3个月的持续稳定数据采集及模型决策输出)后,通过不断比对模型决策与船舶操纵人员的实际作业结果,验证模型辅助决策的精准度后,最终作为一个可信的智能作业安全管理系统投入实际营运环节。

2.5 系统配置

初步设计,系统配置见表3。

表3 智能作业管理传感器需求

3 系统方案总结

3.1 数据价值

基于充分的安全态势感知,船员在船上以及船东管理人员在岸基均可以更加清晰掌握船舶外部的大气/海洋实时环境状态、航行状态、设备运行状态、货物状态、能耗状态、人员状态以及未来的趋势。所获得的安全数据将成为船舶所有方、运营方、服务方、监管方等产业链各方的有价值的资产。同时,LNG运输加注船装备的资产也实现了数字化管理。

3.2 模型价值

基于数据,融合了神经网络和机器学习结果以及专家机理知识得到的各类影响因子、航行状态、设备运行状态、货物状态等相关参数,模型经过仿真测试环境的反复测试,并在实船数据环境下进行验证,考虑了实际营运的边界条件,其精度、可靠性、可用性得到有效验证。

3.3 经济价值

这一点在早期的智能船舶实船上已经得到了验证:能效管理降低了燃料成本;利用设备状态监测技术以及小样本预测技术获得船舶重要设备的剩余寿命预测结果开展设备视情维护(精准维护)也减少了船员的工作量、优化了备品备件的采购调拨周期,提高了船舶运营效率,最大程度上降低了船东的营运成本。

3.4 安全价值

降低了船舶碰撞风险,减少了人为失误的概率。

4 结论

设计的面向LNG运输加注船的作业安全管理系统可在LNG运输加注船现有安全设施措施基础上进一步提升LNG运输加注船的人员、机器设备、货物、船舶以及环境的安全。其设计理念可以推广至LNG相关行业的其他细分专业领域,不断扩展和提升智能化水平,推动LNG产业的整体高效、环保、安全。

所设计的面向LNG运输加注船的作业安全管理系统,结合实船营运数据,可对危险源进行定量的识别、态势分析、预警与报警以及应对辅助决策,有效解决了目前对风险难以及时预警和报警以及精准的防控措施,提升了LNG运输加注船的人员、机器设备、货物、船舶以及环境的安全水平。该系统的设计理念可以推广至LNG相关行业的其他细分专业领域,不断扩展和提升智能化水平,推动LNG产业的整体高效、环保、安全。