船用装卸臂自动对接设计

2022-04-29李萌

李萌

(中海油能源发展股份有限公司 采油服务分公司,天津 300452)

船用卸料臂是液货码头上的关键核心设备之一,当液货运输船抵港完成靠泊作业后,卸料臂与液货运输船上的输送法兰连接,从而建立起运输船与液货码头上输送管线间的输送通路,实现船岸间液货的安全快速装卸。通过人工操作进行卸料臂与液货运输船对接存在对接位置控制不准确,需要操作人员通过撬杠辅助对位,劳动强度大,对接效率低等问题。为此,考虑在现有的船用装卸臂控制系统的基础上,增加视觉识别、轨迹规划、动态决策和运动控制等模块,实现船岸间的自动对接,降低对接作业劳动强度,提升对接效率。

1 总体设计

1.1 系统组成

船用装卸臂由装卸臂本体、液压系统、电气系统组成。根据码头设计要求,接收站码头一般配备4~5台装卸臂本体(本设计中为4台装卸臂,可扩展为5台臂),其中1台臂为气相臂,其余为液相臂,各装卸臂组成结构基本相同。液压系统由提供液压动力的总站和实现液压控制的分站组成,4台装卸臂本体共用一个液压总站,每台装卸臂本体配备1个独立的液压分站;电气系统由位于装卸臂本体上传感器,位于码头现场的本地控制台、遥控器和位于远程控制室的PLC冗余控制器组成。船用装卸臂现场布局见图1。

图1 船用装卸臂的现场布局

1.2 系统要求

针对船岸自动对接特点,LNG等液货船用装卸臂自动对接具有如下要求:①精准控制,通过视觉识别、轨迹规划完成船用装卸臂与目标法兰之间的全自动对接;②范围要求,在装卸臂包络范围、工作范围内,视觉识别模块都能够准确识别目标法兰;③恶劣环境条件适用性,在装卸臂处于雨雾、微风、不同的光照等条件下,视觉识别模块都能够精准识别;④急停功能,保证在设备运行过程中,可以随时停止船用装卸臂的运行,以防止人员等突然闯入,同时,在紧急情况下自动切换为手工对接,以防止带来安全事故;⑤对接速度,装卸臂应平稳运动至目标法兰口附近,在接近目标法兰时,速度应控制缓慢,以防装卸臂与目标法兰发生撞击。

2 自动对接策略

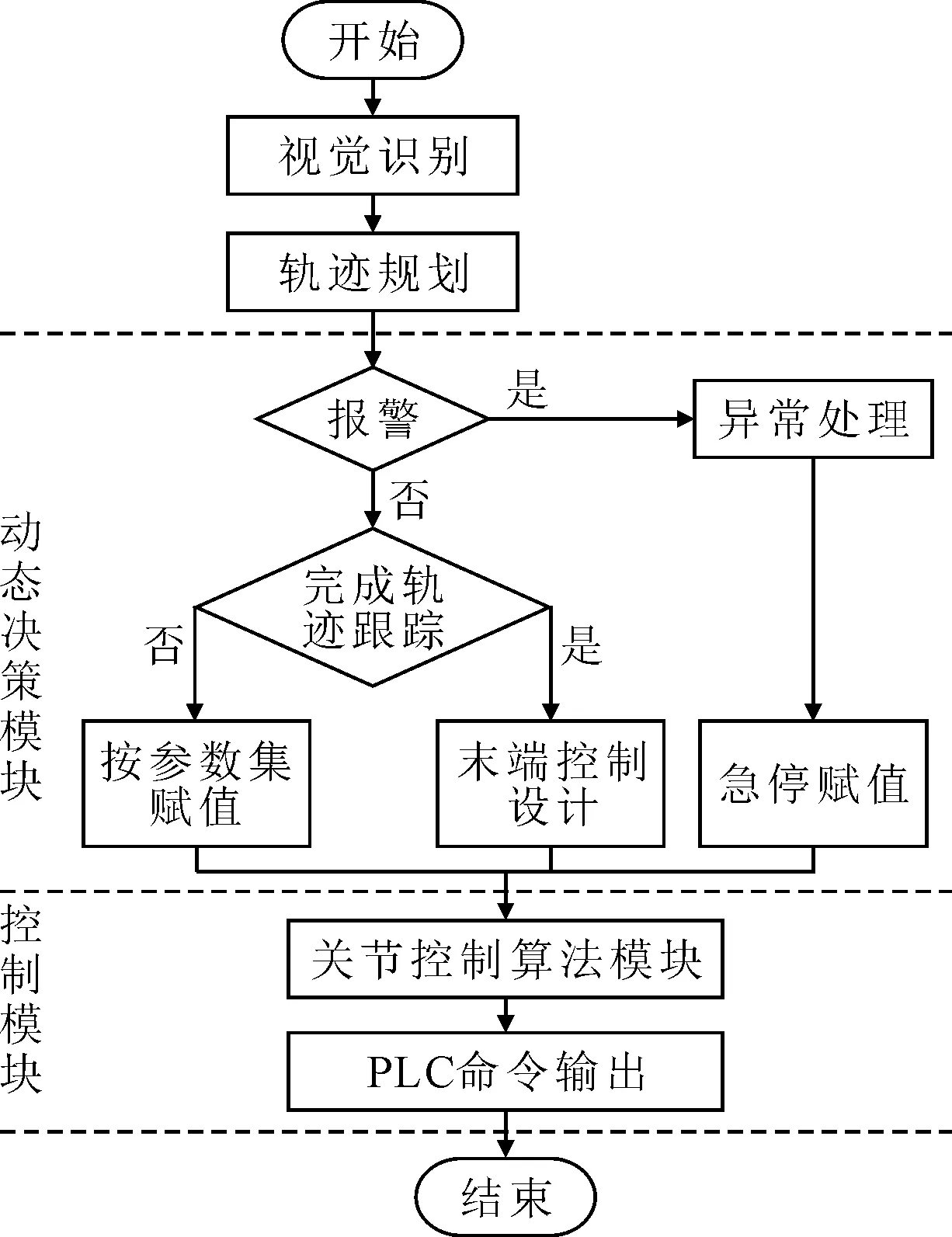

自动对接策略采用模块化设计,由视觉识别模块、轨迹规划模块、动态决策模块及控制模块四部分组成,当液货运输船靠泊到位后,由安装在装卸臂固定位置上的视觉相机进行视觉扫描,并快速识别船上的目标法兰接口,然后经由轨迹规划模块根据视觉识别的目标法兰相对位置,进行船用装卸臂自动对接的轨迹参数计算;根据轨迹计算参数,由动态决策模块进行处理,判断轨迹是否出现异常并作出反应,同时动态的得出下一插补点关节角度;由控制模块进行装卸臂目标轨迹运动的控制算法设计,计算出装卸臂达到预定轨迹的序列点,经由PLC发出各关节运动角度命令。自动对接流程见图2。

图2 自动对接流程

2.1 控制系统硬件组态

控制系统在PCS7软件中创建一个项目,再进行硬件组态,如SIMATIC400机架、CPU模块、电源模块、输入输出模块(I/O)、MODBUS通讯模块、PROFIBUS-DP编码器等,并创建冗余PROFIBUS-DP网络。控制系统硬件具有电源冗余、CPU冗余、I/O冗余、DP总线冗余的特点、保证系统可靠、安全。

2.2 视觉识别

采用视觉相机成像,相机固定在特制的防爆外壳内,并安装在装卸臂的固定位置上,相机工作情况下对环境进行视觉扫描(见图3),快速识别到运输船的目标法兰接口,并且将法兰的坐标位置传送PLC控制系统进行解析;另外,通过提前预设障碍物的特征信息,相机在视场扫描中,可以准确判断码头作业过程中的障碍物,发出紧急避障的信号,以便自动对接系统进行避障动作。

图3 目标法兰成像识别

2.3 轨迹规划模块

轨迹规划模块根据目标法兰相对位置,完成船用装卸臂自动对接的轨迹参数计算。模块流程见图4。

图4 轨迹规划模块流程

首先,将视觉识别输入的目标法兰的位置转换成路径规划所需要的目标点的位置和姿态,作为轨迹规划模块的输入。接下来,根据输入进行各步骤的处理。

1)根据装卸臂运行的实际工况,提前在笛卡尔坐标系中合理选择个路径点,,…,。路径点的选取,主要考虑装卸臂的避障以及到达目标点的快速性。对于避障,主要考虑不能与栏杆及船体相碰。在设计路径时,有意选取离障碍物较远的路径点并尽量使得装卸臂能够更快到达目标点。

2)将其关键路径点通过D-H逆运动学转换到关节空间(通过D-H运动学反解公式计算得到每个路径点对应的各关节角坐标值)。

3)对关节空间中相邻两个路径点对应的关节角度,指定插值轨迹类型,并计算得到相应的轨迹规划参数,将其赋值给动态决策模块。

2.4 动态决策模块

动态决策模块是对轨迹规划模块计算得到的轨迹参数进行处理,动态得到下一插补点的关节角度。动态决策模块分为3步。

第一步,判断装卸臂状态,若装卸臂正常运行,计算得到下一插值点的角度与角速度并转到第三步;若接收到异常处理信号,转到第二步。

第二步,当装卸臂遇到异常需要紧急停止时,接收异常处理模块的输出,控制装卸臂平稳停止运行。

第三步,将装卸臂下一时刻运动的关节角度和角速度传给自动对接控制模块。

2.5 控制模块

装卸臂的控制模块通过关节安装有编码器,将装卸臂关节移动角度传输到控制系统,控制系统计算出使装卸臂关节角度到达给定轨迹序列点(所有目标轨迹序列点控制周期相同)所需液压阀开度信号,发送给PLC使之产生驱动力,使关节沿预定轨迹移动直至装卸臂末端到达给定轨迹序列点位置。

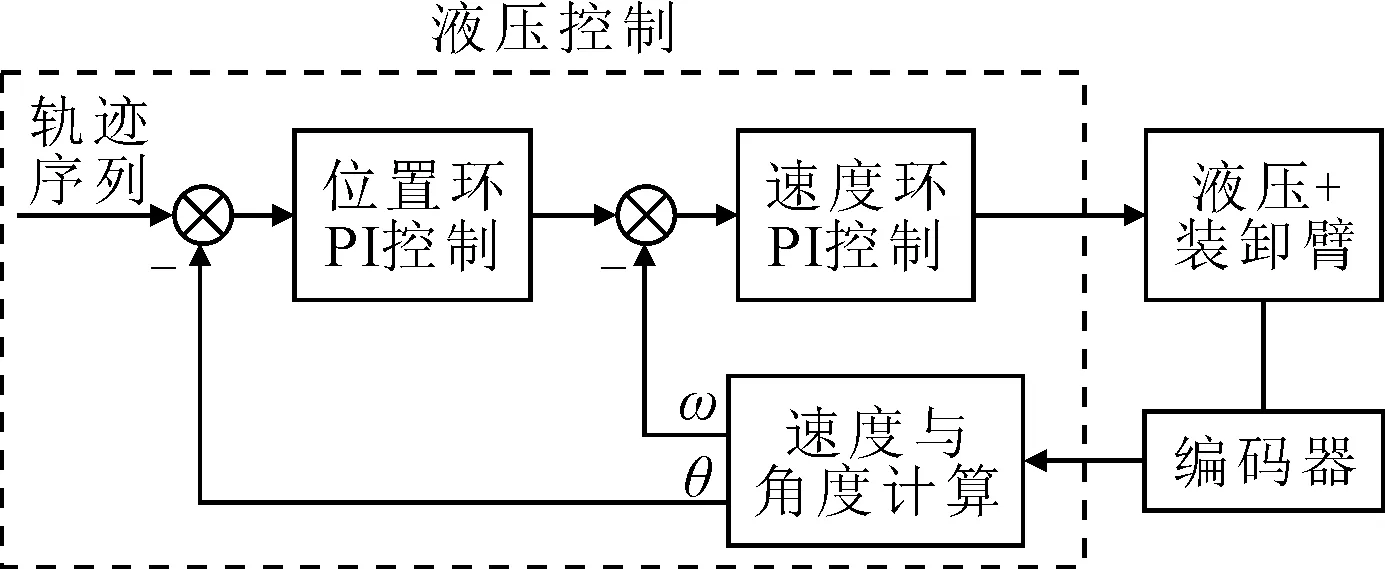

控制模块(见图5)采用双环PI控制实现对轨迹的跟踪,通过装卸臂的关节处的编码器进行反馈实现闭环控制。

图5 控制模块

双闭环控制是位置外环与速度内环的组合控制方案,可以提高系统抗负载扰动的性能。首先,动态决策模块输出的各关节角度为设定目标,经过位置PI控制器、速度PI控制器转化后的模拟控制信号驱动比例换向阀动作,从而驱动装卸臂动作,使装卸臂各关节跟随所规划的轨迹运动,最终实现与目标法兰自动对接。

2.6 PLC程序生成

基于模型的设计是一种形式化的软件开发方法。特点:需求文档与设计结果的全程跟踪、双向链接,图形化表达逻辑、算法,将软件模块化,分解为功能块。使用基于模型的设计,可在虚拟仿真阶段,仿真样机与设计的算法或逻辑,因此,节省时间和金钱。尤其是对复杂的机械设备进行离线编程时,优势更加明显。

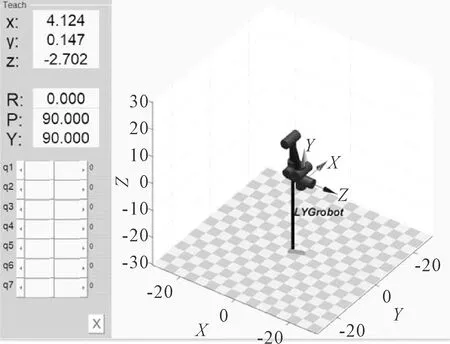

根据自动对接策略需求,在Simulink/Stateflow环境下,将文本化的需求转化为可执行、可跟踪的模型。并在Simulink环境中,建立轨迹规划模块、动态决策模块、控制模块等仿真模型(见图6),对所建立的模型进行连续不断的检查、仿真与验证。然后,将各功能块的代码移植西门子400 PLC的集成开发环境中。

图6 Simulink模型

2.7 液压机构建模

本装卸臂驱动系统为全液压驱动系统,液压缸的模型见图7。

图7 液压缸模型

流量为单位时间内流进油缸马达的液体体积,其值由阀门控制,且成一定的比例关系;活塞面积为;活塞速度为。液压缸通过两端的压力差来进行移动。在理想情况下(这里指不漏油的情况),与成正比例关系。

回转油缸和内臂油缸的比例电磁阀死区值为20%,外臂油缸比例电磁阀死区值为30%,考虑到实际工程中的阀门开度一般不会开到太大,分别选取回转油缸比例电磁阀实际开度为40%,内臂油缸比例电磁阀实际开度为50%和外臂油缸比例电磁阀实际开度为65%的数据进行辨识,以有效阀门开度15%为输入,使用MATLAB进行仿真,获得系统输出,见图8。

图8 液压系统输出拟合结果

拟合效果较好,说明系统模型可靠,图8中横坐标为阀门开度,纵坐标为角速度。

3 仿真与试验测试

3.1 仿真测试流程

自动对接的算法是基于装卸臂的运动学设计的,不涉及到动力学的内容。为了使得仿真的结构更具说服力,采用Matlab进行自动对接算法的仿真试验。

1)仿真验证建立的模型,模拟给定PID参数,验证控制器算法的正确性。

2)仿真定位过程,验证轨迹规划算法能否有效地实现避障的轨迹,并且装卸臂沿着规划的轨迹进行运动。

3)模拟急停信号,验证能否实现装卸臂的急停及复位功能。

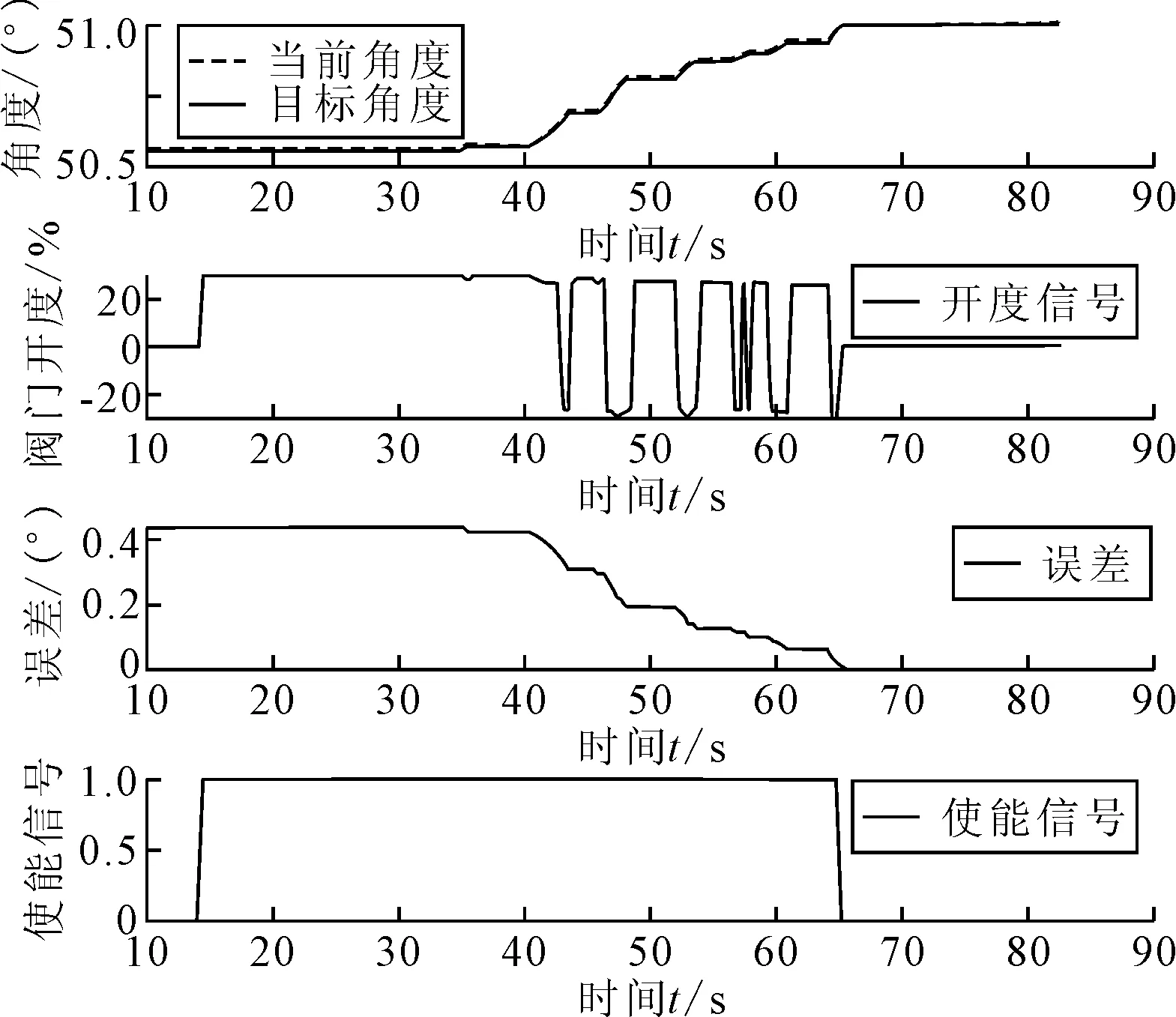

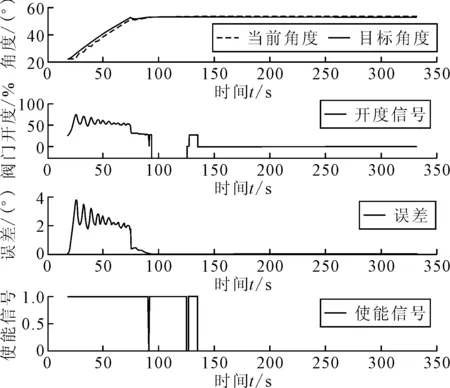

装卸臂的运动学仿真模型见图9,装卸臂内臂(关节2)的驱动器控制仿真结果见图10,装卸臂内臂(关节2)的轨迹规划及控制仿真结果见图11。

图9 装卸臂的仿真模型

图10 驱动控制器仿真结果

图11 轨迹规划仿真结果

仿真结果表明在响应性、误差及超调等方面均符合设计要求。

3.2 试验测试

设计对接法兰工装,见图12,利用某12 in船用卸料臂开展连续5组,随机对接位置的自动对接系统试验测试,测试结果见表1,整个自动对接过程只需1人现场观察,自动对接时间2~3 min,较人工所需的10 min效率提升明显。

图12 自动对接示意

表1 自动对接测试结果

4 结论

在现有船用装卸臂控制系统的基础上,通过开发视觉识别模块实现对液货运输船上对接法兰位姿的准确识别;通过开发轨迹规划、动态决策和运动控制等模块,实现对装卸臂运动速度和轨迹的精确控制。

测试结果表明,系统响应性、误差、超调及对接准确率等方面均符合使用要求。该自动对接系统只需1人现场操作,对接时间2~3 min,可提高船岸对接效率,降低人工操作强度。