FPSO单点生产滑环可靠性提升与维修技术

2022-04-29魏海

魏海

(中海石油(中国)有限公司 天津分公司,天津 300459)

单点系泊系统是国内外海上油气开发的重要设施,我国在单点滑环堆栈系统研发、设计、维护、维修等方面的大部分工作,均依托国外公司技术支持,攻克技术难关,掌握核心技术意义重大。为此,以某海上油田的浮式生产储油卸油装置(FPSO)单点为例,从FPSO单点生产滑环密封渗漏原因入手,分析生产滑环可靠性提升与维修进技术。

1 案例分析

该FPSO单点属于SBM公司的水上软钢臂单点系泊系统。见图1,主体结构包括:4腿导管架、将军柱、主轴承和纵摇/横摇轴承、滑环系统、驱动系统、泄放及回收系统、系泊臂(YOKE)、系泊腿等。

图1 单点系泊系统示意

滑环堆栈是FPSO单点系泊的重要组成部分,用于传输原油、天然气、电力、仪表信号等。该FPSO单点共有5层滑环,从下至上依次为14 in气滑环(1#滑环)、14 in液滑环(2#滑环)、6 in液滑环(3#滑环)、6 in液滑环(4#滑环)、电滑环。

据历年数据统计,3#和4#滑环多次出现渗漏现象,此前的解决方法是FPSO生产方通过单点滑环厂家提供的现场技术服务解决渗漏问题,但该方法一直存在服务周期长、费用高、条款受限多等诸多问题,不能及时、快速解决滑环渗漏,对油田的安全生产造成诸多隐患。

滑环渗漏原因复杂多样,主要原因包括:密封质量、密封安装、密封结构形式、密封设计参数、驱动臂结构、轴承同心度、流程变化,以及介质变化等。结合3#和4#滑环的实际使用和运行情况,从以下几个方面进行分析。

1.1 滑环驱动臂结构形式的影响

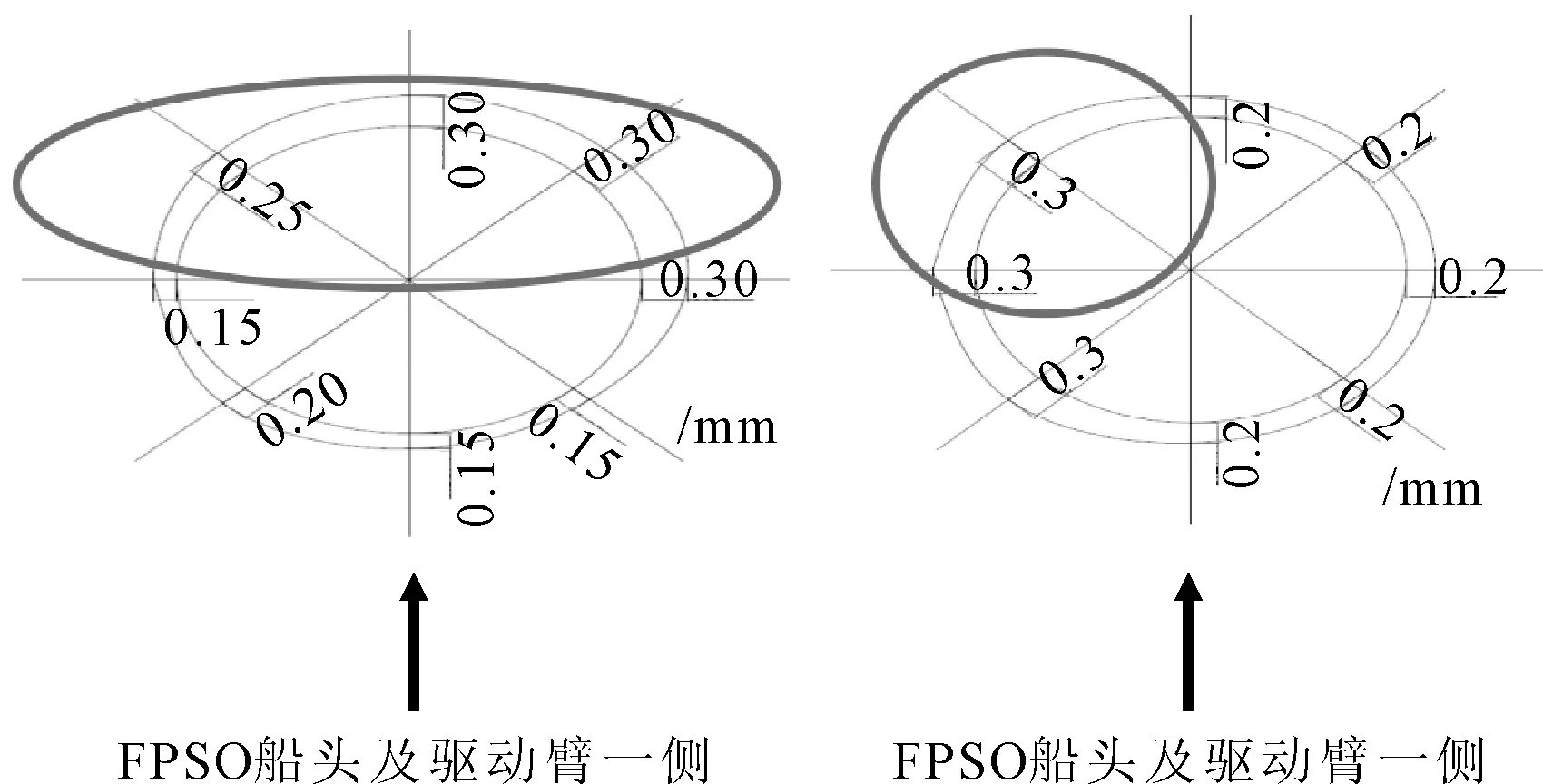

以4#滑环为例,对生产滑环泄漏状态及海况等信息的长时间观察发现:FPSO载荷小、运动平稳时,无泄漏;而风浪较大时,泄漏较明显,同时驱动臂处有轻微振动。多次测量发现滑环在个别方位上内外环间隙会超过标准间隙0.25 mm,见图2,初步分析滑环泄漏与轴承、驱动臂有关。

图2 生产滑环个别位置受外力变化

滑环驱动臂结构形式与布置对滑环的正常运行至关重要,该油田单点滑环驱动臂结构形式发生过多次升级及优化,目前主要存在2种布置形式,垂直布置和切线布置,见图3。

图3 滑环驱动臂布置

从结构形式上来看,切线位置布置更为合理,因为结构物的晃动冲击对滑环的旋转部分的影响更小,从而更能保证滑环内外环的配合间隙。

通过项目实践应用,对驱动臂进行适应性改造,主要包括重新强度计算、改造驱动块,重新预制等。后又根据在线监测装置获取的受力数据分析发现:驱动臂的应变在1 d内具有明显的变化,驱动臂沿滑环径向存在拉压行为,但无明显弯曲行为、驱动臂无扭转作用力,说明驱动臂对于滑环无过于明显外部作用力,其滑环间隙配合的变化很可能由于设备老化及测量误差引起。鉴于4#滑环为2003年生产,所以在后续滑环翻新大修时应考虑对滑环轴承进行翻新大修,以便恢复其正常工作状态。

1.2 输送介质颗粒物的影响

取样分析输送介质,在失效的滑环密封周围可提取到毫米级的密封及滑环本体磨损剥离物,观察发现,滑环密封表面基本完好。

结合分析滑环密封工作方式,认为输送介质中颗粒物在不超过原设计工况的情况下对滑环密封的磨损情况基本可控;如果滑环配备有重油密封辅助系统(HOS系统),则颗粒物对滑环密封的影响将会进一步降低。此外,结合现场取样与监测,未发现明显的由于输送介质颗粒物导致滑环密封出现异常磨损失效的情况。

1.3 滑环密封结构形式的影响

不同结构形式的滑环,其密封失效次数有明显区别,设计安装有HOS系统的滑环可靠性较好,使用寿命明显较长。这是由于HOS系统所使用的重油密度可达到2 kg/m以上,可将生产流程中的颗粒物隔绝在滑环密封工作面以上;并且利用重力原理,使环形空间内的重油保护层对滑环密封的工作面始终保持润滑的状态。由于在滑环本体上加装HOS系统改造工作量巨大,并且容易导致滑环整体结构强度下降,后续滑环设计建造时,应根据输送介质情况将HOS系统作为必要配置,进行有针对性的考虑或设计预留接口。

1.4 滑环运行参数变化的影响

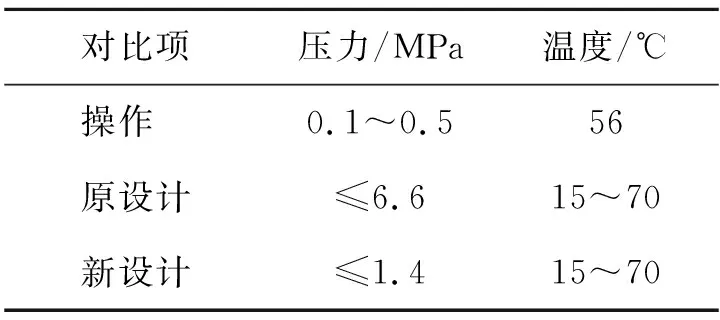

4#滑环设计压力6.6 MPa,温度15 ℃~70 ℃;而现场实际的操作压力0.1~0.5 MPa,操作温度为:28 ℃~55 ℃。显然,滑环操作温度在允许范围,而操作压力却远低于设计压力。根据滑环工作原理,当操作压力远低于设计压力时,蓄能弹簧的密封会无法完全展开,不能起到密封作用。当恶劣海况发生时,结构物对滑环非固定部分施加的外力达到峰值,在个别位置会使滑环内外环配合发生一定程度的增大,导致增大的配合间隙无法得到有效的补充,从而发生泄漏。滑环密封结构示意于图4。

图4 滑环密封结构示意

基于以上分析,为彻底解决4#滑环密封泄漏的问题,需要选择设计压力和操作压力更加匹配低压滑环密封,以实现更好的密封效果。通过计算,4#滑环密封设计压力变更为1.4 MPa,设计温度不变,见表1。

表1 4#滑环新旧密封参数表

依据该思路,先后完成滑环低压密封设计、FAT试验、整体回装等工作。降压设计后的滑环自安装后至今未发现再次泄漏。同时优化3#和4#滑环的运行策略:3#滑环的运行温度变化与液量有关,因此对该滑环要严格控制在允许的最大输送气量内;而4#滑环的运行温度与液量变化无关,因此以控制最高允许的操作温度为原则。使用实践表明,通过优化滑环运行工况等措,可有效提升滑环运行的可靠性。

2 滑环增加国产化重油注入装置

为提高3#滑环可靠运行,油田生产方对3#滑环新增重油自动注入装置进行了设计,主要工作包括:自动注入系统的控制策略制订、流程图设计、PLC编程设计、管线设计、设备选型等,并完成相应的施工安装、调试,实现定时、定量向滑环自动注入重油。

实践表明,安装国产化重油注入装置后,3#滑环密封频繁渗漏的现象明显缓解,有效提升了滑环运行的可靠性。由于该设备是自主独立设计,节省了约200万元的设计安装费用和长时间的等待期。

3 滑环受力分析在线监测系统

大部分FPSO安装有软刚臂单点系泊装置在线监测系统,用于对环境、船体和系泊系统的受力情况的监测分析,但对单点滑环的状态监测分析却很少。为更好地监测滑环运行状态和驱动臂的受力,建立国内首个海上大型滑环系统力学行为的监测系统,见图5。

图5 生产滑环监测系统布置示意图

该系统能够监测滑环内外环的姿态变化、相对位移和加速度等,实现关键受力部位的应变值等的实时测量,并对数据进行集成管理,这对于分析滑环失效的原因能够提供很好的数据支撑。

根据在线监测系统数据分析结果表明:滑环内环(固定端)全年幅值变化约为0.05°,滑环外环(非固定端)幅值增大约为1.5°,因此滑环内外环角度差约为1.5°。滑环堆栈顶部的生产滑环会受到一定程度系泊回复力的影响,会对倾斜度造成一定影响。因此,在今后的滑环堆栈设计中应尽量避免将对同心度要求高的高压电滑环部分布置在滑环堆栈顶部。

4 结论

滑环操作压力远低于设计压力时,蓄能弹簧的弹力不会起到密封作用,在此种工况下,会引起滑环泄露。因此滑环设计时,要充分考虑滑环的实际运行压力,以此选择合适的密封形式。针对所述案例,对弹簧蓄能密封圈的密封系统重新进行优化设计,从根源上解决了滑环密封泄露问题。

通过滑环在线监测数据分析,滑环堆栈顶部受到FPSO系泊回复力的影响会更大,因此,应尽量避免将对同心度要求高的电滑环部分布置在滑环堆栈顶部,以提升单点电滑环的运行可靠性。