基于PLC控制的烘烤炉系统研究与设计

2022-04-29贾春舫班小强覃桂全李美玲

贾春舫,班小强,覃桂全,李美玲

(1.广东南方职业学院智能制造学院,广东 江门 529000 ;2.江门市江海区迈博自动化机械有限公司,广东 江门 529000)

烘烤炉是食品加工行业常用的设备,在市面上能看到的大概有碳烤、天然气烤、电加热烤等几种类型。碳烤是历史最悠久的一种烘烤方法,造价便宜、操作复杂,温度和烘烤时间完全依靠人的经验。虽然有独特的口感,但存在安全隐患并且会造成环境污染。天然气烤制相对环保,但是温度依然要依靠人的经验来调制温度,天然气属于易燃易爆品,且属于明火烘烤具有极大的安全隐患,同时受限于使用环境。电加热烤是目前用的比较多的烘烤设备,因不存在明火相对健康卫生了很多,同时大大降低了烟雾产生和排放,环保方面有比较大的改善,安全方面也降低了火灾事故的发生,是行业发展的趋势。

目前电加热烘烤设备一般采用传统控制器控制温度,虽然具有温度调节功能,但实际使用效果对比来看,发现温度范围波动非常大,不适用于对高端食材烘烤的要求。通过市场调研,针对各烘烤炉存在的问题,研制出一种烘烤炉温度控制系统。该控制系统采用PLC作为控制器,应用PID指令编程,结合PID控制算法进行调节,精准的控制温度,使温度误差可以控制到±1℃,且工作效率高、节能环保,有效的解决温度控制的时变性、波动大的难题。通过在触摸屏上编制系统运行监控画面,实时监控温度和报警记录的功能来监测系统的运行状态。该产品特点是升温速度快,温度控制精准,可以满足对高端食材烘烤的要求,同时设备硬件上引入了触摸屏,可以针对不同的食材,设置不同的烤制参数,具有智能存储的功能,能实现在不同食材之间实现一键切换的功能,而且还可以依据个人口感灵活设置烤制参数,极具人性化智能化。

1 控制系统结构

1.1 设计方案

首先确定烘烤炉系统硬件结构,主要是采用三菱FX2N-48MT PLC控制器,FX0N-3A模拟量输入输出混合模块,温度变送器,K型热电偶以及固态继电器组成,通过PID特殊功能指令实现单回路闭环系统控制。系统实现烘烤炉内腔温度快速调整为设定温度并保持恒定,通过反复设置不同温度值与不同的P、I、D参数值,测试不同的P、I、D参数值对PID运算结果的影响。应用人机界面设定报警模式。实际温度值与设定温度值有一个上下限偏差值,当系统检测到实际温度超过上下限偏差值时,系统报警并切断加热控制同时声光报警提示,并且在触摸屏上有相对应的报警提示弹出,方便对报警的故障原因查找和处理。

1.2 硬件具体配置方案

系统硬件原理图如图1所示。

图1 系统硬件原理图Fig.1 Schematic diagram of system hardware

PLC控制器选型:基于本系统是温度控制系统,PLC输出控制固态继电器频繁通断,确定选择FX2N-48MT晶体管输出型PLC,晶体管输出适用于频繁通断、高速处理的中小型系统。若选用继电器(R)型,缺点在于继电器输出,有触点,使用寿命短,实现不了高速频繁通断场合。三菱PLC相对于其它类型PLC编程语言简单,容易理解,其次系统配置相对灵活可自由选择扩展单元和扩展模块,组成不同I/O点和不同功能的控制系统,各种配置性能价格比高。

扩展模块选型:选用FX0N-3A模拟量输入输出混合模块。它提供8位分辨率精度,包含两路模拟量输入通道和一路模拟量输出通道。本系统中FX0N-3A采集的是电流值,相比于采集电压值时准确性高,抗干扰能力强。若采集电压值时,检测装置导线加长,线路上会有压降,电压会有损失,产生误差。

温度变送器选型:二线制输出4~20 mA, 0.1%FS高精度。注意的是温度变送器测量范围和热电偶的测量范围值要相对应,例如温度变送器测量范围值是0~600℃,热电偶的测量值也必须是0~600℃。

固态继电器:电力电子功率器件组成的无触点开关。能在高冲击、振动的环境下工作。固态继电器使用寿命长,灵敏度高,可靠性高,控制功率小,没有触点燃弧和回跳电磁干扰小。快速切换速度可从几毫秒至几微秒,输入直流3~32 VDC,控制输出24~480 VAC。

温度采集装置选型:选用K型热电偶。K型热电偶传感器抗氧化能力较强,在应用过程中对高温具有较好的适应性。其中K型热电偶测温范围较大大约-270~1400℃。

1.3 控制流程

系统控制流程如图2所示。

图2 系统控制流程Fig.2 Flow of system control

2 PID指令应用

式中:EV为本次采样时的偏差;EV为1个周期前的偏差;为目标值;PV为本次采样时的(3)测定值(滤波后);PV为 1个周期前的测定值(滤波后);PV为2个周期前的测定值(滤波后);D为本次的微分项;D为1个周期前的微分项;K为比例;T为采样周期;为积分常数;为微分常数;△为输出变化量;为本次的操作量;为微分增益;为输入滤波常数。

表1 PID指令Tab.1 PID instruction

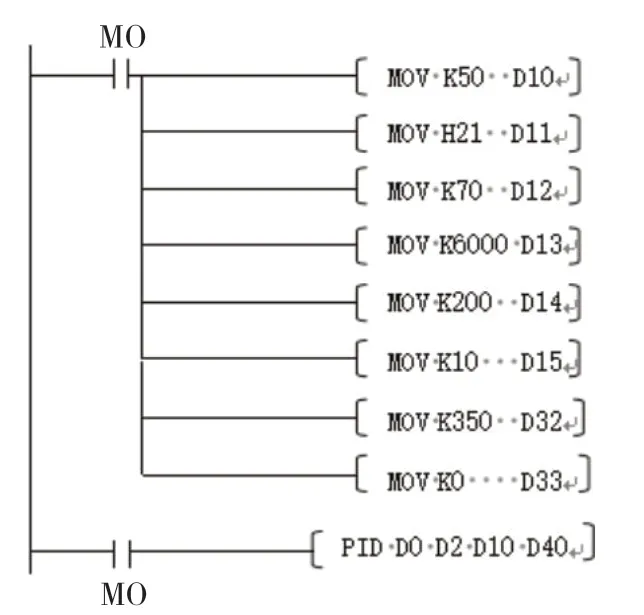

S1.操作数是目标值(设定温度);S2.操作数是测定值(实际检测到的温度);S3.操作数是PID控制参数单元首址;.操作数是PID运算结果输出。程序控制采用三菱PLC的PID指令编制梯形图,如图3所示。

图3 PLC程序控制梯形图Fig.3 Ladder Diagram of PLC program control

D10里存放采样时间;D11存放设定动作逆动作,有上下限;D12存放滤波输入;D13比例系数;D14积分时间;D15微分时间;D32输出上限;D33输出下限。为了使PID控制得到精准的结果,要确定好PID的采样时间T,PID动作方向,滤波常数,比例增益,积分时间,微分时间。

3 运行结果分析

运行结果分析采用工程整定的方法进行调整,按照工程经验先确定一组参数进行试验整定。系统硬件搭建好后,首先在硬件上要对变送器、热电偶、模拟量输入模块进行校准,确定模拟量的输入方式,本系统电流输入方式。为验证控制系统的有效性,利用仿真工具MATLAB反复试验测试,得到相应的仿真波形。观察单位阶跃信号作用下经过PID参数调节后与系统的设定值存在偏差情况,如图4所示。

图4 系统仿真误差曲线趋势图Fig.4 Trend chart of system simulation error curve

细实线曲线为第1组数据参数响应,可以看到没有积分微分环节下,只有比例环节作用下系统会一直存偏差;虚线曲线为第2组参数响应,当积分环节加入虽然会使得偏差消除,但是在开始响应的时间会存在较大的超调量以及系统稳定时间也较长。粗实线曲线为第3组参数响应,当加入微分环节,系统输出曲线响应较好,几乎没有振荡,达到理想的效果。

采样几组数据,并应用于实际,同时观察触摸屏上系统的运行状态,记录并选取最佳的PID 参数,如表2所示。

表2 PID调节参数设置Tab.2 Parameter setting of PID adjustment

通过观察测试得出表2最后一组数据控制的偏差值比较小,基本达到了PID 对温度的精准控制。因为温度具有大惯性的特性,即使温度达到了设定值,PID运算也是有一个微小的输出值,在这个微小的输出值控制下,炉内实际温度在设定温度的±1℃范围内变化,同时固态继电器一直有一个微小的输出来维当前的温度,正是因为固态继电器始终有输出,所以加热管始终处于一个发红状态,升温速度快,炉内温度稳定,烘烤炉效率高,节能效果显著。

4 结语

该控制系统以加热烘烤炉为被控对象,以加热温度为被控参数,构成加热温度控制系统,采用PLC为控制器PID算法,运用PLC梯形图进行编程,实现加热温度的自动控制,从而取代了传统的温度控制,经过PID调节后系统的快速性、准确性以及稳定性都有较大的提高。整套系统由于采用PLC控制器同时结合PID控制算法,系统稳定性、可靠性大幅度提高。当烘烤炉内置高比热的保温材料,把一定的热量存储起来,在断电后一定时间内仍然可以进行等温放热。此产品温度控制系统性价比较高,节能环保,投入生产以后在食品行业以及其他温度控制中发挥较大的作用。