机载电子设备后矩形连接器裂纹故障分析及仿真验证

2022-04-29杜辙魏一鸣王健

杜辙 魏一鸣 王健

摘 要:某机载电子设备已完成环境试验,自检时发现该机载电子设备的后矩形连接器结构框体下沿出现裂纹,对其进行故障分析,是托架无法有效固定产品,造成振动过程中产生位移,产品后矩形与加电后矩形电缆产品不合理碰撞所致。通过强度仿真,对故障的原因以及后续可能造成的不良后果均进行了模拟验证。

关键词:机载电子设备;振动故障;有限元分析

中图分类号:V243 文献标志码:A 文章编号:1671-0797(2022)08-0072-04

DOI:10.19514/j.cnki.cn32-1628/tm.2022.08.021

0 引言

众所周知,机载电子设备功能复杂强大,是飞机的重要组成部分。但机载电子设备在日常飞行以及作战过程中经常受到各种各样的振动、冲击等载荷[1-2],如果机载电子设备环境适应力较差,在遇到极其恶劣的天气环境时则容易受到损害,所以机载电子设备环境适应力的强弱会直接影响飞机战斗力的强弱;且以往的事例表明,机械设备出现的故障有40%以上是由机械振动引起的[3-4]。

可见,只有有效提高机载电子产品的环境适应能力,才能有效提高飞机的战斗力水平,这也是现代化战争对我国机载电子产品提出的必然要求[5]。因此,有必要在工程设计源头进行控制,优化结构薄弱部位,实现设备的可靠工作和优良寿命[6]。

机载电子设备一般安装在标准机柜/机架内,其内部一般都含有精密的电子部件和较为复杂的结构,在机柜/机架结构设计中,需要进行专门的机械环境适应性设计[7-8]。一种成熟的机载电子产品通过了调试和例行试验,但在振动试验完成后进行外观自检时,发现该机载电子设备的后矩形连接器结构框体下沿出现裂纹。

1 故障现象

机载电子设备进行功能振动试验,试验方向分别为X、Y、Z。该机载电子设备在做试验过程中各项功能指标正常,但在后续的自检过程中,发现后矩形连接器结构框体的下沿出现不同程度的裂纹。

1.1 故障分析

首先对故障进行了复现(确认整个过程中,托架安装紧固,无松动情况;加电后矩形电缆安装紧固,无松动情况)。

(1)使用原托架与备件产品进行摸底试验,产品上加装传感器监控振动情况,振动X方向与Z方向,产品频率小于100 Hz,与第4个定频83 Hz叠加,振动位移噪声大,出现“铛铛铛”的金属磕碰声音。

(2)使用新托架与备件产品进行摸底试验,产品上加装传感器监控振动情况,振动X方向与Z方向,设备固有频率在160 Hz左右,振动位移噪声小。

综上,发现原托架与新托架相比,在振动时整体设备的固有频率降低,与第4个定频叠加,会造成产品产生很大的振动量级。

1.2 故障原因分析

(1)新托架振動固有频率大于100 Hz,振动位移和噪声较小;原托架的振动一阶固有频率低于100 Hz,会和振动激励的第4个定频83 Hz叠加,导致振动位移和噪声较大,从而造成后矩形连接器断裂。

(2)原托架特征:后销锥组件松动、前挂钩组件弹簧力度小、前后底座安装孔变形、导向件破损,这些因素均对托架振动特性有所影响。

(3)通过逐一更换原托架后弹簧销、前插杆组件、前后底座,可以将固有频率提升到正常水平,使振动位移和噪声降低,说明此托架问题不是某一个零件的影响,是因为托架长时间使用,受力部位磨损,紧固性能变差,导致固有频率降低。

结论:由于工装托架长时间使用,各部位出现了较为严重的磨损,在振动过程中,托架无法有效地固定产品,造成振动过程中产生位移,产品后矩形与加电后矩形电缆产品不合理碰撞,进而导致后矩形连接器出现裂纹。

2 强度仿真

为进一步验证安装架松动是否会影响除后矩形连接器之外的其他结构件,下面进行了仿真分析[9]。

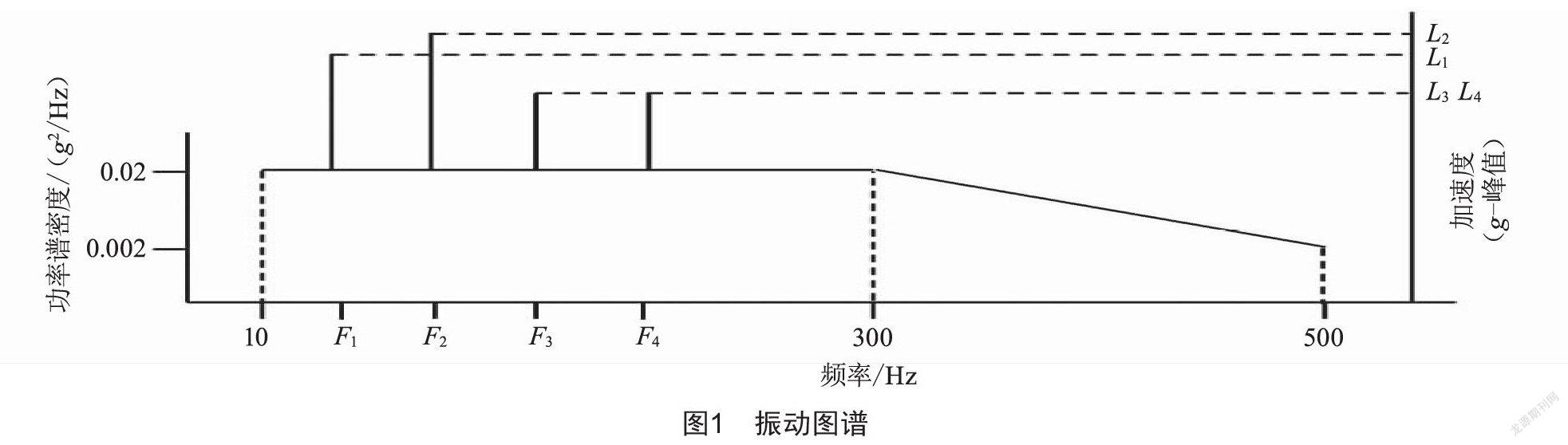

该机载电子设备振动环境的特点是在宽带随机上迭加了很强的振动峰值,其振动图谱[10]如图1所示。

首先对后矩形连接器进行了仿真分析,如表1所示。

从表1可看出,后矩形连接器施加向下的位移约束,最大受力部位在下腔体下表面,与裂纹位移一致。当位移0.2 mm时,最大应力小于材料的强度极限540 MPa,有1.53倍的安全余量;当位移0.4 mm时,最大应力与材料的强度极限接近,有断裂的风险。说明后矩形安装尺寸在±0.2 mm内受力正常,不会产生断裂,若尺寸超过公差范围,后矩形有断裂的风险。

之后对整个机载电子设备产品进行了正常及故障两种状态的仿真分析,如表2、表3所示。

由表2可知,正常安装状态,结构件最大应力发生在前B型把手挂钩上,为136 MPa,此零件材料为铝合金LY12-BCZYU,其疲劳强度为140 MPa,最大应力小于疲劳强度,满足振动要求。

印制板最大振动变形为0.057 mm,按照Steinberg印制板元器件耐振动变形经验公式,印制板上元器件允许的最大振动变形为0.28 mm,印制板最大振动变形小于允许值,满足振动要求。

由表3可知,故障状态下,即在安装架前后紧定松动,后矩形连接器约束情况下,结构件最大应力发生在机箱后矩形连接器,为515 MPa,此零件材料为铝合金LY12-BCZYU,其极限强度为420 MPa,最大应力大于极限强度,后矩形连接器结构件会发生振动失效。

印制板最大振动变形为0.21 mm,按照Steinberg印制板元器件耐振动变形经验公式,印制板上元器件允许的最大振动变形为0.28 mm,印制板最大振动变形小于允许值,满足振动要求。

以上仿真验证了在安装架前后紧定松动情况下,结构件最大应力发生在机箱后矩形连接器,其最大应力超过材料极限强度,会发生振动失效。此状态下机箱内部模块最大振动变形小于许用值,满足振动寿命要求,不会发生损伤。说明安装架前后紧定松动状态只会对后矩形连接器造成破坏影响,但不会影响到其他部件。

3 結语

本文主要探讨了某机载电子设备在振动试验完成后自检过程中发现后矩形连接器结构框体的下沿出现不同程度裂纹的故障问题,通过实际的故障复现进行了故障分析,然后利用强度仿真等对故障的原因以及后续可能造成的不良后果进行了模拟验证。

[参考文献]

[1] 姚起杭,姚军.结构振动疲劳问题的特点与分析方法[J].机械科学与技术,2000,19(S1):56-58.

[2] 姚军,姚起杭.结构随机振动响应的工程简化分析[J].应用力学学报,2002,19(1):103-105.

[3] 张云,吴圣陶,曾柯杰,等.某电子设备随机振动疲劳寿命仿真分析[J].电子机械工程,2016,32(6):25-28.

[4] 周凌波.航空典型结构件的随机振动疲劳寿命分析[D].南京:南京航空航天大学,2014.

[5] 杨林,张丰华,姜红明,等.基于强度仿真的某机载电子设备机箱减重研究[J].机械工程师,2013(8):171-173.

[6] 孟凡涛,胡愉愉.基于频域法的随机振动载荷下飞机结构疲劳分析[J].南京航空航天大学学报,2012,44(1):32-36.

[7] 贾光南.某机载电子设备减重设计及仿真分析[J].舰船电子对抗,2019,42(3):95-98.

[8] 陈哲.视点:航空电子机载设备可靠性[J].中国航班,2021(17):9-10.

[9] 醋强一,焦超锋,孟玉慈,等.可靠性仿真分析方法在航空电子设备中的应用[J].机械工程师,2013(7):128-129.

[10] 刘治虎.机载电子设备强度试验标准对比分析[J].机械工程师,2015(5):152-154.

收稿日期:2022-03-14

作者简介:杜辙(1994—),男,陕西咸阳人,硕士研究生,助理工程师,研究方向:机载电子设备产品故障。