一种新型分支井液压旋转工具的设计与实验

2022-04-28蒋畅刘兆年陈杰刘禹铭武广瑷叶芳平

蒋畅,刘兆年,陈杰,刘禹铭,武广瑷,叶芳平

(1.中海油能源发展股份有限公司工程技术分公司,天津 300452;2.中海油研究总院有限责任公司,北京 100028)

0 引言

分支井钻完井技术因能解决海上油气田开发中槽口紧张的问题,所以在国内外备受重视,该技术被认为是21世纪石油工业领域的重大技术之一。为了保证分支井下尾管作业的顺利完成,需要设计一种液压旋转工具[1]。在分支井下尾管作业时,液压旋转工具安装于尾管管柱连接器以下,尾管进入分支井眼遇阻时液压旋转工具靠上下接头的锁定槽与活塞上的键把上下管柱锁定在一起可传递转矩,保证作业时可以旋转管柱顺利通过遇阻点。尾管到位后液压旋转工具可以通过泥浆泵打压剪切销钉,销钉剪切后水压推动工具内部活塞继续下行,键从上接头的槽中间脱出解锁,实现上部管柱旋转时不再把转矩传递给下部管柱,保证连接器与空心斜向器顺利配合座挂[2]。

液压旋转工具的设计关键在于在其内部设计一种活塞腔,可以利用泥浆泵进行打压,然后在一定压力下可以推动活塞下移剪切销钉。剪切销钉后活塞腔里面的压力可以继续推着活塞上的键下移解除限位,以实现在上下部管柱不脱离的情况下上部管柱可以自由周向旋转而不再传递转矩给下部管柱。因此孔眼处的压降与销钉设计及剪切力是本工具设计的关键。因此,本文重点是从理论上证明液压旋转工具的可行性并通过现场试验对工具的性能进行评价。

1 工具设计原理

根据分支井下尾管现场作业的基本情况分析,为了保证工具在作业过程中能顺利通过开窗窗口,新设计的液压旋转工具的外径应不大于φ196 mm,为了保证工具内部能通过防砂管柱,内径不小于φ157 mm。故设计液压旋转工具外径为φ196 mm,内径为φ157 mm。为了保证尾管下入到位作业过程的安全性,不推荐使用传统旋转工具下压解锁的方式,因下压旋转存在尾管下入不到位的风险,所以液压解锁是一种理想的解锁方式。

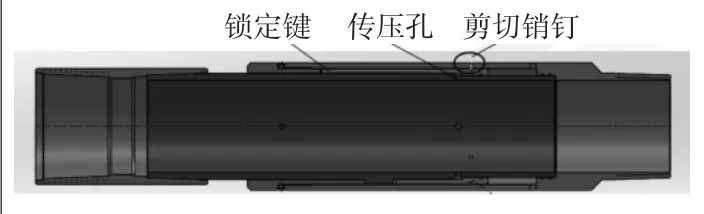

依据材料力学、机械设计手册和相关标准初步形成了液压旋转工具的总体设计方案。液压旋转工具的内部结构主要由本体内部的活塞腔与起传递转矩的活塞上的键组成,如图1所示。工具最初为锁定状态,上下接头内部有锁定槽靠活塞上的键锁定在一起,在作业中可传递转矩。需要解锁时通过泥浆泵打压剪切销钉,销钉剪切后活塞下行,活塞上的键从上接头的槽中间脱出,上下管柱解锁失去约束实现自由旋转,不再传递转矩给下部管柱,而上下接头的外层管柱通过螺纹连接仍然保持连接不脱落。此工具可以通过调整销钉的型号与数量可实现自由调整解锁时所需要的液压力[3]。此液压旋转工具特点是液压解锁、结构简单、操作简单、安全性高。

图1 旋转接头三维模型

由于液压旋转工具外径与内径的限制导致各个零件厚度较薄,为了保证作业安全,液压旋转工具对制造材料有高强度、高韧性的要求。经过论证,液压旋转工具制造材料选用40CrNiMoA合金钢[4]。此种合金钢是在优质碳素结构钢的基础上,适当地加入一种或数种合金元素(总含量不超过5%)而制成的钢种,最小抗拉强度为980 MPa,最小屈服强度为835 MPa。由于液压旋转工具内部在作业时有活塞运动,故采用具有液压动密封的O形密封圈作为主要密封件。O形密封圈应选用具有较好的耐磨性和抗撕裂性能的材料。本工具设计采用丁腈橡胶(NBR),此种材料最高温可达130℃,具有良好的力学性能,耐矿物基润滑油和油脂,可满足工具内部的活塞在运动时的密封性与耐磨性要求[5]。

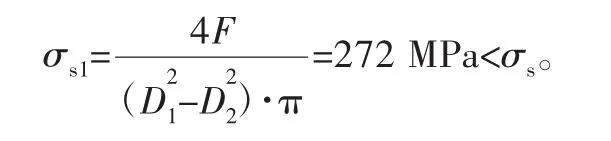

根据上述设计思路在计算机上做出三维模型并做出图样,模拟作业过程中的受力情况,经过分析,液压旋转工具中的下接头螺纹退刀槽处在作业过程中承受拉力作用,且最为薄弱,根据分支井下尾管时的作业要求,工具抗拉900 kN。根据理论公式计算:

式中:F为设计最大承载拉力,取F=900 kN;D1为退刀槽处外径,取D1=196 mm;D2为退刀槽处内径,取D2=183 mm;σs1为设计屈服强度,MPa;σs为40CrNiMoA屈服强度,σs=980 MPa。

根据理论计算可得出,工具材料选用40CrNiMoA合金钢,屈服强度σs1=272 MPa≤σs=980 MPa,故液压旋转工具强度满足设计要求。

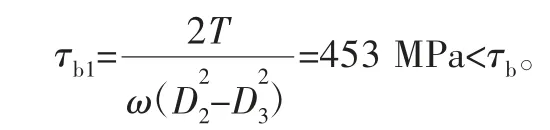

经过分析,液压旋转工具作业中需要承受转矩时,活塞键传递转矩最为薄弱,设计最大承受转矩为30 kN·m,根据理论公式计算:

式中:T为设计最大承扭,kN·m,取T=30 kN·m;D3为活塞键外径,取D2=180 mm;D3为活塞键内径,取D3=173.5 mm;ω为设计屈服强度,MPa;τb1为设计剪切强度,MPa;τb为40CrNiMoA剪切强度,τb=686 MPa。

根据理论计算可得出,工具材料选用40CrNiMoA合金钢,剪切强度τb1=453 MPa<τb,故液压旋转工具强度满足设计要求。

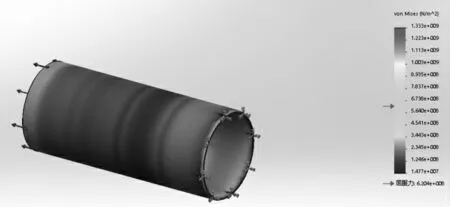

为了进一步验证设计中工具的强度,在计算机上进行有限元分析。以900 kN轴向载荷验证中心管强度。下连接套模型如图2所示。在下连接套一端固定,另一端施加900 kN轴向拉力,利用有限元软件分析了该部件的受力情况,如图2计算结果可知,中心管最大应力为620 MPa,小于材料屈服强度,满足强度要求[6]。

图2 下连接套承受900 kN拉力应力云图

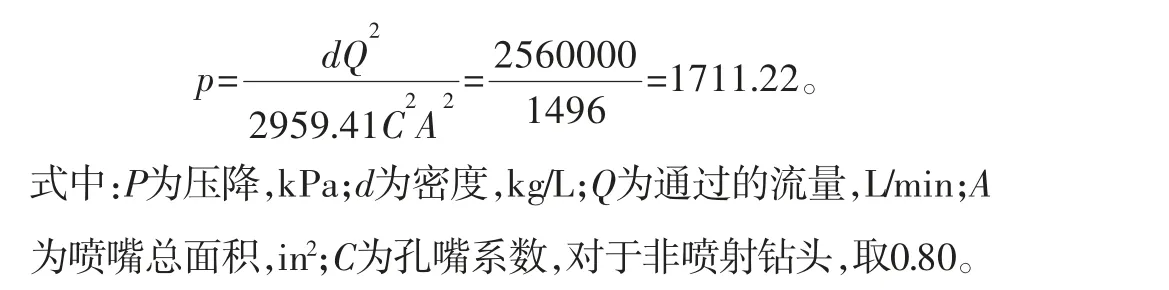

由于在作业中有其他液压解锁工具,所以此旋转工具的解锁压力要控制在一定范围内。工具最大外径为φ196 mm,最小内径为φ157 mm,设定液压解锁,剪切压力700 psi。通过孔眼处压降计算公式为

再根据压强公式计算出在700 psi活塞的推力F=PS=1711220×0.0078=13347.52 N。

选择2个1/4 in-20unc-2A型号黄铜剪切销钉,材质剪切值为330 MPa,单个剪切力为6068 N,单个销钉剪切有效面积S2=18.389 mm2。销钉被剪断的总剪切力为

式中:Q为销钉被剪断的总剪切力,N;τb为销钉材料抗剪强度,MPa。

通过理论计算在剪切压力700 psi时,2个黄铜销钉能被剪断,此时液压压力可以推动活塞上的键解锁,完成工具解锁设计要求。

通过前期的理论推导与模型设计模拟,验证了液压旋转工具采用40CrNiMoA合金钢时的抗拉抗扭强度,以及在设计压力下液压旋转工具能顺利剪切销钉以实现锁定键下移,初步推导出液压旋转工具的可行性[7]。为了进一步验证工具的可靠性,下一步根据液压旋转工具设计图样进行加工试制,然后用实体工具进行进一步验证。

2 工具试验

2.1 液压旋转工具试验

为了进一步验证液压旋转工具的性能及可靠性,根据图样要求加工好工具的各个部分,工具材料选用40CrNiMoA合金钢,装配2个1/4 in-20unc-2A型号黄铜剪切销钉,整体组装完成后运送到专业实验室进行现场测试[8]。本次测试主要针对液压旋转工具是否按照既定压力剪切以及销钉剪切后的管体旋转功能。

1)液压旋转接头销钉剪切测试。

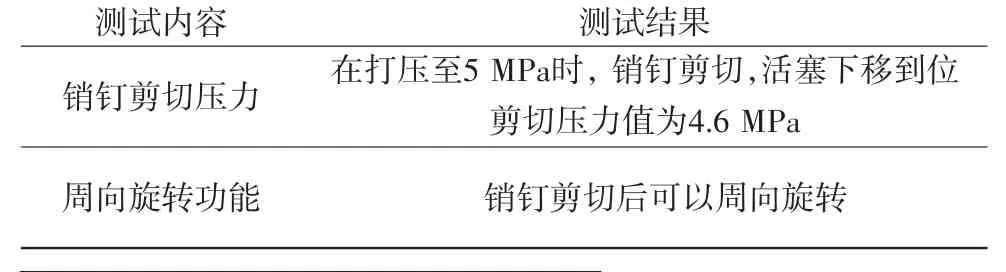

液压旋转工具根据图样加工完成后进行组装完成后,放在测试台面上。上端连接打压变扣,下端连接堵头(堵头上好转矩保证密封性),连接试验接头和打压管线,如图3所示。确定密封之后开启打压泵缓慢打水压0~700 psi,直到观察到销钉被剪切并记录销钉剪切时的压力。销钉剪切后稳定泵压到700 psi观察销钉剪切后活塞运行状态。当工具内活塞下行到位后泄压完成测试。

图3 工具打压测试中

2)液压旋转接头功能测试。

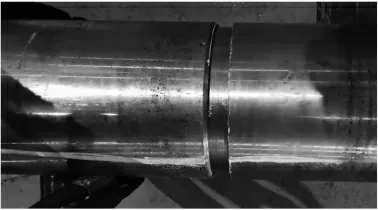

液压旋转工具完成销钉剪切测试后,拆除打压管线和试压接头,将里面残余的水清除后,将工具置于台钳上。用游标卡尺丈量活塞是否移动到位,设计活塞向下移动59 mm活塞上的键能脱离键槽。实际上活塞移动60 mm可以确定活塞上的键向下位移到脱离槽的位置,已经解除锁定状态。接下来用台钳钳牙夹工具上的接箍部分,另一端用管钳夹住下连接套,标记初始相对位置,旋转管钳观察接箍与下连接套周向方向是否有相对位移并记录数据。

2.2 试验结果分析

1)旋转工具功能测试结果。

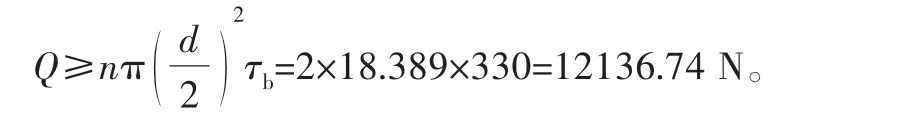

液压旋转工具的设计销钉剪切压力为700 psi,在液压旋转工具测试中,经过打压泵打水压液压旋转工具在压力为4.6 MPa(667 psi)时观察到销钉剪切,测试数据如表1所示。销钉剪切后观察活塞向下移动,通过测量活塞向下位移60 mm,可以确定锁定的键与槽完全脱开。拿管钳旋转观察接箍与下连接套周向方向可自由移动,在做周向移动的过程中无阻力。

表1 试验结果

图4 销钉剪切活塞移动到位

2)通过对旋转接头的地面测试,可得到如下结论:液压旋转工具在设计压力下能完成销钉剪切,并且在设计压力下活塞键能移动到位,并且管体可以周向移动没有卡阻,说明液压旋转工具功能性能达到设计要求,可以进行现场应用[9]。

3 结论

1)针对分支井下尾管作业时的要求,重新设计一种液压旋转工具,作业初期此工具上下接头通过活塞上的键与槽锁定传递转矩,保证尾管顺利进入分支井眼,液压解锁后可以使上部钻具自由旋转不受下部钻具的影响,保证连接器与空心斜向器顺利座挂。

2)本文参考分支井下尾管现场作业时管柱所承受的拉力及转矩,通过工具材质的选择以及理论计算表明,新设计的液压旋转工具性能可以满足作业要求。根据现场作业时的条件限制调整销钉的数量以及剪切所需的泵压,通过计算表明设计的工具能满足现场作业的要求。

3)通过设计图样对液压旋转工具进行加工试制,用实体工具进行实验室性能测试。测试结果表明,工具能在设计压力下能完成销钉剪切,剪切销钉后活塞可下移到位解锁,上下管体可以旋转无卡阻,由此说明此工具性能满足设计要求。新型分支井液压旋转工具结构简单、密封可靠、性能稳定,可以推广使用。