静荷载下CO2气爆对型煤裂纹扩展影响分析

2022-04-28潘红宇秦斌峰张天军包若羽

潘红宇,秦斌峰,张天军,张 磊,纪 翔,王 康,包若羽

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.西安科技大学 能源学院,陕西 西安 710054;3.应急管理部信息研究院,北京 100029)

0 引 言

随着开采深度不断增加,煤层瓦斯含量高、透气性差的问题也愈发显著。为提高煤层透气性,实现瓦斯高效抽采,许多学者纷纷从采动卸压[1-2]、高能液体扰动致裂[3-4]、深孔预裂爆破[5-6]等方面进行相关研究,这些方法在地层应力重分布、扩大卸压范围、增加煤层透气性等方面取得了一定成效,但仍存在局限性,例如炸药爆破的安全问题等。CO2预裂爆破是利用气体物理特性对煤岩体进行爆破的新型增透技术,爆破更安全便捷,具有很好的推广前景。而深部煤岩体CO2气爆致裂过程是高地应力和气爆压力共同作用的结果,大量学者对2种应力作用下的裂纹扩展进行了相关研究。

在考虑静态应力作用情况下,肖正学等通过开展不同初始应力场的实验室试验,研究初始应力场对爆轰波传播规律的影响,发现初始应力场对裂纹发育起导向作用[7]。孙可明等对有无初始应力作用的气爆进行了模拟试验,认为垂直于初始应力方向的裂纹扩展受到抑制,使得裂纹主方向与最大初始压应力方向一致[8]。杨建华、赵宝友、刘晓等采用数值模拟研究了不同地应力场下岩石爆破开裂情况,表明地应力对煤层深孔爆破效果影响显著,其中爆破范围、裂纹扩展速度、扩展方向均会受到地应力主应力的影响[9-11]。

在考虑气爆动态应力方面,GIORDANO,YOO,RAINA等提出了煤层深孔预裂爆破裂隙扩展机理,分析考虑冲击荷载作用下煤体破坏范围的理论公式[12-14]。CAI等建立爆孔周围煤体的动态应力场,推导了煤体深孔爆破裂纹尖端应力强度因子的积分表达式[15];杨仁树、杨小林等采用实验室试验探究冲击载荷作用下裂纹的破坏形态,得出煤体爆破裂纹受到扰动后发生延伸和扩展,裂纹长度与煤体抗压强度成反比,与孔隙率呈正比的规律[16-17]。朱飞昊等分析了爆破应力波在构造煤岩体中的传播过程,探究了荷载作用下煤厚变异区的损伤破坏特征[18]。

同时,也有学者将2种应力结合,研究地应力和气爆应力下气爆裂纹的扩展规律。吕进国等构建高应力条件下高压气体爆破卸压范围的理论模型,并通过试验验证了在高地应力与气爆应力共同作用下会增大松动圈范围,达到卸压增透的效果[19]。穆朝民等建立含瓦斯煤的拉压动态损伤本构模型,认为煤体在爆破作用下产生的裂纹,主要由压缩波和泄压波共同作用形成,主应力对拉伸裂纹的发展具有明显导向作用[20]。PAN等选取含控制孔试样进行CO2气爆试验,分析试样表面位移和内部裂纹损伤,并与数值模拟结果对比,阐明空孔对煤体裂纹扩展的导向作用[21]。

上述学者在分析静态应力和动态应力对气爆裂纹扩展机理和规律方面取得了一定成果,但对于在不同静载应力和气爆应力的爆破煤体裂纹扩展相关探究较少,而实际气爆往往受到地应力静载的影响。鉴于此,本文采用CO2气爆实验平台,实验室开展静载压力与气爆压力相互正交的气爆试验,拟分析二者对型煤试样裂纹扩展的影响,为室内和现场试验提供参考。

1 CO2气爆煤体应力状态分析

CO2气爆致裂煤体是初始静载应力与气爆冲击动载相互叠加作用的结果[22],煤体初始加载的应力对气爆致裂效果有显著影响,该过程中应力状态符合线弹性力学中的叠加原理,简化为如图1所示。

图1 应力叠加作用Fig.1 Superposition of stress

此时围岩中任一点的应力状态为

(1)

式中σr(r,t)、σφ(r,t)分别为煤体任一时刻的径向动态应力和轴向动态应力;σrs(r)、σφs(r)分别为气爆前煤体径向应力和环向应力;σrb(r,t)、σφb(r,t)分别为爆炸荷载在煤体产生的径向动应力和环向动应力。煤体单元受力示意图如图2所示。

图2 高地应力气爆煤体单元受力示意Fig.2 Schematic diagram of the force of high ground stress gas explosion coal body unit

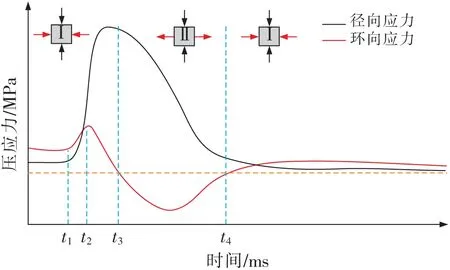

在深部煤体气爆过程中,认为煤岩体单元只经历2种应力状态[19],Ⅰ型应力状态表示煤岩体单元径向环向均受压应力;Ⅱ型应力状态代表煤岩体单元径向受压应力,环向受拉应力。根据应力所受拉压状态将其分为5个阶段,并完善各阶段煤体单元应力状态,如图3所示。

图3 高地应力气爆时程曲线Fig.3 High ground stress gas explosion time history curve

0~t1:煤体单元开始呈现径向环向均受压的Ⅰ型应力状态。

t1~t2:气爆开始,煤体单元受气爆应力影响,环向径向压应力开始上升。

t2~t3:径向由于高地应力作用,对气爆所产生的反作用力比环向更显著,径向压应力会继续升高;随着气爆应力波的传播,环向压力受气爆产生的拉应力开始减弱。

t3~t4:气爆应力波从钻孔向围岩深处传播,在围岩中激发动态应力,环向的高压应力将会对气爆产生的环向拉应力有很大的减弱作用,如果此时气爆产生的环向拉应力大于该处的环向压应力,煤体单元应力状态则为Ⅱ型,若此时压力大于煤体抗拉强度时,裂隙将继续扩展发育;如果气爆产生的环向拉应力小于初始环向压应力,煤体单元应力状态为Ⅰ型,若此时压力大于煤体抗压强度时,裂隙将继续扩展。反之裂纹停止发育。

t>t4:气爆应力波通过,煤体单元仍呈现Ⅰ型应力状态。

2 CO2气爆实验设备与过程

2.1 实验设备

文中采用自主设计的CO2气爆实验平台[21],主要包括轴向应力加载系统、气爆致裂系统及数据采集系统3部分,如图4所示。

图4 CO2气爆实验平台Fig.4 CO2gas explosion experiment platform

其中应力加载系统为DNS 200电子万能试验机和力学参数采集仪,采用单轴压缩的方式为试样施加静态压应力场。气爆致裂系统由CO2高压气瓶、减压电磁阀及防爆气管组成,该气爆系统可使CO2气体在瞬间通过减压电磁阀释放出来,从而达到爆破的效果,实现试样气爆应力加载。数据采集系统由VIC-SnapTM系统和RSM-SY7超声波仪组成。数字图像采集频率为1 Hz,使用VIC-3DTM系统计算试样表面位移场和应变场,RSM-SY7超声波仪采集气爆前后透射波数据,通过透射波幅值的变化特征,计算超声衰减系数分析试样内部裂纹发育情况。

2.2 实验过程

根据相似材料物理模拟试验[23],选取煤粉、水泥、水混合制样,其质量比为0.8∶0.2∶0.1。采用φ50 mm×100 mm标准制样模具,将材料在模具内浇筑成型,震动排除试样内部气泡后,将气爆出气喷嘴预制在试样中部。待试样完全凝固后脱模取出,并常温养护28 d。制备的型煤力学参数与原煤样对比见表1。

表1 型煤力学参数Table 1 Mechanical parameters of briquette

试验制备了A、B、C 3组试样,试验前,在含钻孔曲面均匀喷涂一层白色哑光漆,待表面的白色漆干燥后,在该曲面再随机喷涂黑色哑光漆作散斑,并重复多次喷涂,提高散斑分布离散性,以提高精度。将试样依次编号A1、A2、A3,B1、B2、B3,C1、C2、C3。根据试样平均抗压强度,设置不同静载压应力Ps、气爆应力Pb相互正交,轴向静载压力分别为0.5,1,1.5 MPa,气爆压力分别为1.2,1.8,2.4 MPa,制定了如下实验方案,见表2。

表2 试验方案Table 2 Test plan

将试样加载到预定压力;调节VIC-SnapTM系统摄像头与光源位置,用14×10的4 mm标定板对试样散斑标定,计算散斑可靠度小于1方可进行试验;对CO2气瓶出气压力按方案调节完毕后,启动VIC-SnapTM,按动减压电磁阀按钮,使CO2气体瞬间释放,完成试样的气爆。气爆结束后用RSM-SY7超声波仪对煤体进行超声检测,记录超声波幅数据。

3 实验分析

3.1 宏观裂纹形态分析

根据VIC-SnapTM系统采集图像,取试样上半部分区域,描绘出裂纹大致方向,并用VIC-3DTM处理散斑图像得到主应变云图。对于裂纹表现不明显的试样,将不同水平与高应变等高线相交线的中点连接,作为应力集中的方向。在应变云图中,不同的应变区域由不同颜色表示,紫色代表压应变区,红色代表拉应变区域。

3.1.1 静载压力对裂纹形态的影响

选取气爆压力相同的A2、B2、C2组中气爆效果明显的试样,试验前后裂纹对比及应变云图如图5所示。

图5(a)为气爆压力Pb=1.8 MPa条件下不同静载压力气爆前后试样表面裂纹扩展情况。Ps=0.5 MPa的A2组气爆后试样表面无明显裂纹,据云图,虚线表示的应力集中方向为裂纹的扩张方向,此方向与水平夹角为60°,应变最大可达6.7×10-3;Ps=1.0 MPa的B2组气爆后产生了细小裂纹,主应变在4.89×10-3~5.65×10-2时,试样表面发生了弯曲形状裂纹的扩展,第1段裂纹扩展方向与水平方向夹角68°,长度约为16 mm,第2段裂纹扩展方向与水平负方向夹角69°,贯通试样上端面,主应变最大达到6.4×10-2mm,两段裂纹相交位置,气爆应力与静载应力在此处叠加,二者对煤体作用力相当,形成圆形区域的应力集中;Ps=1.5 MPa的C2组试样在主应变3.24×10-3~9.35×10-3之间时,试件上部由一条裂纹基本呈直线贯通,与水平方向夹角为80°,裂纹宽度小于1 mm,裂纹在试样下方扩展了45 mm左右,并未将试样完全劈裂,在应变云图右半部分,有小范围的应力集中,可能是由于试样制备不均匀导致。在气爆压力相同的条件下,静载压力能够有效增加裂纹扩展长度和扩展角度;静载压力越大,主应力更加明显,裂纹弯折更少。

图5 气爆应力Pb=1.8 MPa裂纹形态Fig.5 Gas explosion stress Pb=1.8 MPa crack shape

3.1.2 气爆压力对裂纹形态的影响

为了分析气爆压力对裂纹扩展效果的影响,用相同方式选取轴向静载Ps=1.5 MPa的C1、C2、C3组试样,试验前后裂纹对比及应变云图如图6所示。

图6 静载应力Ps=1.5 MPa裂纹形态Fig.6 Static load stress Ps=1.5 MPa crack shape

由于气爆压力不同,通过VIC系统计算C1组在气爆孔口处产生了应力集中,但并未见到宏观裂纹,云图表现的应力集中方向与水平夹角为68°;C2时裂纹形态在前段已经分析,不再赘述;C3组试样在气爆后上下完全贯通,在VIC观测区域,裂纹扩展明显,试样在主应变从3.04×10-3~1.71×10-2时发生气爆断裂,除了主要裂纹通道①外,还产生了第2条上端部到孔口的次要裂纹②,且在①、②裂纹之间存在贯通裂纹,此时在较高水平气爆压力与静载压力作用下,气爆能量形成①主裂纹后,通过贯穿裂纹并与静载压力共同作用下形成②裂纹。①裂纹扩展方向与水平方向夹角为85°;②裂纹扩展方向与水平方向夹角为76°,均到达试样上表面,裂纹明显受轴向静载影响出现弯折,表面水平最大位移可达2 mm;③裂纹在试样左下部分区域产生,将试样左下部分完全爆开至试样主体脱离,证明此时的气爆压力远大于试样的抗拉强度。相同静载压力下,气爆压力增加导致裂纹宽度、数量、角度显著增加,试样的破损程度更严重。

为更加直观分析试验后2种条件下裂纹状态,统计了裂纹条数与角度如图7所示。

图7 裂纹形态数量Fig.7 Numbers of crack shapes

在图7(a)中,气爆压力Pb=1.8 MPa,静载压力Ps从0.5 MPa增加到1.5 MPa,裂纹数量0条增加到1条,裂纹扩展方向与静载加压方向夹角越来越小。图7(b)为静载压力Ps=1.5 MPa时不同气爆压力下的裂纹形态,裂纹角度、数量整体上随气爆压力的增加而增大;从裂纹数量和与水平方向夹角的增加量上看,气爆压力对裂纹的影响比静载压力的影响略大。

3.2 孔周裂纹张开位移分析

为研究Ps、Pb对孔周裂纹的张开位移(crack opening displacement,COD)的影响,结合数字散斑相关测量方法,计算气爆后型煤试样的孔周COD变化。在孔周垂直于裂纹切向方向等距离取2点P1、P2。采用的COD计算公式[24],见式(2),图8为孔周COD计算点位选取示意图。

图8 孔周COD选点示意图Fig.8 Schematic diagram of COD selection points around the hole

(2)

式中UP1,UP2,VP1,VP2分别为点P1的水平位移,点P2的水平位移,点P1的竖直位移以及点P2的竖直位移。

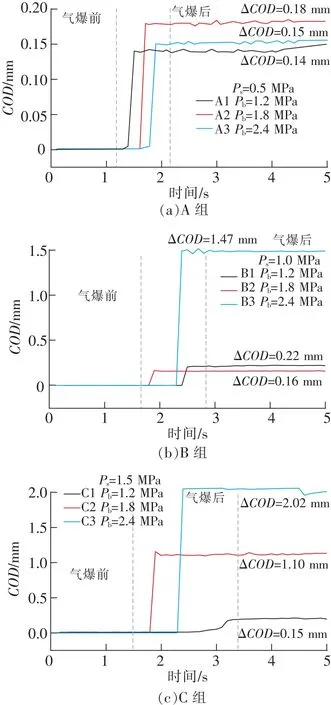

根据以上理论,选取气爆前后共5s内试样表面破坏图像,在VIC-3DTM系统中选择孔周2点,计算孔周裂纹张开位移变化情况,如图9所示。

图9 各组试样孔周裂纹张开位移Fig.9 Crack opening displacement around the hole of each group of specimens

图9(a)中A组试样气爆后,表面宏观裂纹肉眼不可见,孔周COD为0.1~0.2 mm,随着气爆能量的增加,孔周COD也有所增加,这是由于此时静载压力较小,气爆能量不能达到试样抗拉强度,不能使试样产生宏观裂纹。

图9(b)中B1、B2组试样的表面宏观裂纹不明显,气爆后的孔周COD与A组相近,分别为0.16,0.22 mm。此时静载压力虽然增加,但气爆压力仍未能使试样表面产生明显裂纹,B3由于气爆压力较大,在静载应力和较高气爆应力条件下,试件产生了肉眼可见的表面裂纹,孔周COD气爆后达到1.5 mm左右。

图9(c)中C1组试样虽然受到较大静载压力,但气爆能量不足以使试样产生裂纹,此时孔周COD大约仅变化了0.02 mm;C2组气爆后试样表面产生较为明显的裂纹,孔周COD为1.1 mm;C3组气爆后试样表面裂纹极为明显。孔周COD可达到2.02 mm,试件沿轴向应力方向完全断裂。说明在静载压力和气爆压力两者共同作用的情况下,煤体试样裂纹扩展更加明显,单纯一种应力对试样表面裂纹的发育作用有限。

3.3 内部裂纹超声波幅值特征分析

超声波波形的第1波峰被认为是超声波未经反射、衍射等叠加作用,从最短路径穿过试样[25]。通过比较气爆前后首波波形的波幅变化和超声波衰减系数α可以分析透射波在煤岩体内部能量耗散情况,反映试样内部裂纹发育情况。超声衰减系数通过式(3)计算。

(3)

式中α为超声衰减系数,cm-1;L为超声发射端与接收端的距离,cm;Am为气爆前试样平均波幅,mV;Ai为气爆后试样首波波幅,mV。

在开展气爆实验前,对试样进行的超声波测试,获取试样的初始首波平均幅值为2 000 mV。气爆试验结束后,A3、B3、C3这3组试样气爆后超声波波幅如图10所示。

图10 气爆后超声透射波波形Fig.10 Ultrasonic transmitted wave waveforms after gas explosion

图10为A3、B3、C3组试样气爆后超声波形图,首波振幅在10~20 μs达到峰值且均低于气爆前的首波平均幅值。由于声波在不同介质的传播速度及波动频率不同,声波在穿越裂纹时,经历煤体—裂纹—煤体的过程,介质间的相互摩擦导致超声波能量损失,因此,能量的损失量随着内部裂纹的增多而增大,超声衰减幅度不断增加。

图10的局部放大图中可较为明显看出试样的首波波幅变化,与气爆前平均幅值相比,A3试样首波幅值下降118 mV;B3试样首波幅值降低766 mV;C3试样首波振幅降低1 208 mV。反映出试样内部裂纹随着气爆压力增大而增多。

为进一步明晰超声波波幅与超声衰减系数的变化趋势,绘制试样超声波幅和超声衰减系数变化,如图11所示。

图11 试样超声波幅和超声衰减系数变化Fig.11 Variation of sample ultrasonic amplitude and ultrasonic attenuation coefficient

从图11中整体看出超声波首波波幅随着气爆压力的增加呈现下降趋势,超声衰减系数呈现上升趋势。Ps=0.5 MPa的A组变化趋势较平滑,是由于此时静载压力较小,仅气爆压力增加引起的裂纹发育有限,而随着静载压力的增大,气爆后试样内部裂纹逐渐增多,首波波幅幅值减小,超声波衰减系数增大,与试样表面裂纹变化规律相一致,表明静载压力和气爆压力对裂纹扩展均有促进作用。

4 结 论

1)静载压力和气爆压力增大均能使试样裂纹的长度、宽度、数量增加,气爆压力从1.2 MPa提高到2.4 MPa时,试样表面裂纹数量从0条增加为3条。相比静载变化导致裂纹数量的增加量,气爆压力的影响更明显。同时裂纹产生角度随气爆压力的增大与静载加压方向角度越来越小。

2)静载压力从0.5 MPa增大到1.5 MPa,气爆压力从1.2 MPa增大到2.4 MPa过程中,孔周COD从0.2 mm提高到2.02 mm,增幅近9倍。在两者共同作用的情况下,煤体试样裂纹扩展更加明显,一种应力对试样表面裂纹的发育作用有限。

3)试样超声波首波波幅随着气爆压力的增加呈下降趋势,与气爆前平均幅值相比,A3试样首波幅值下降118 mV;B3试样首波幅值降低766 mV;C3试样首波振幅降低1 208 mV;超声衰减系数α呈上升趋势,气爆后试样内部裂纹随荷载增大发育更充分。