绿氢重构的粉煤气化煤制甲醇近零碳排放工艺研究

2022-04-26孟文亮李贵贤周怀荣李婧玮王健王可范学英王东亮

孟文亮,李贵贤,周怀荣,李婧玮,王健,王可,范学英,王东亮

(1 兰州理工大学石油化工学院,甘肃兰州 730050; 2 甘肃省低碳能源化工重点实验室,甘肃兰州 730050;3中国石油兰州石化公司自动化研究院,甘肃兰州 730060)

引 言

甲醇是一种重要的基本化工原料,既可用于合成烯烃、汽油、二甲醚等化工产品[1],也可用作电能的化学储存介质[2−3]。由于特殊的资源禀赋和消费结构,在中国超过77%的甲醇产品来自于煤制甲醇技术。煤制甲醇工艺包括空分、煤气化、变换、低温甲醇洗、甲醇合成和甲醇精馏等单元。然而,煤制甲醇过程碳利用率仅为30%左右,系统的能效在45%左右[4]。因此,降低煤化工过程温室气体的排放和提高系统能效成为迫切需要。

对于煤基甲醇工艺,原煤与氧气在气化炉中反应产生粗合成气,氧气来自于空分单元,煤基化学品厂空分单元主要采用深冷分离技术,而该单元是极其耗能的过程[5]。合成气合成甲醇的理想氢碳比约为2.0,但是从煤气化单元出来的粗合成气氢碳比远远低于理想值[6]。为了调节氢碳比,粗合成气进入水煤气变换单元,通过增加变换单元将CO 和水转化成为CO2和H2,从而满足甲醇合成氢碳比要求[7],同时该过程也会产生大量的CO2,因此煤制甲醇过程有大量的碳浪费和温室气体排放[8]。目前,煤制甲醇过程CO2排放强度为2.66~3.56 t·(t MeOH)−1[9]。

煤制甲醇是我国现代煤化工行业的重要组成部分,如何推进煤制甲醇过程低碳化成为一个亟待解决的问题[10]。考虑到传统煤制甲醇过程气化产物氢含量低的特点,将其与可再生能源发电、电解水制氢技术进行耦合,通过外源性补充氢气调节氢碳比至理想值,此方法不仅可以降低过程碳排放,也可促进风电、光电和水电等可再生资源就地消纳利用,可以有效缓解我国“弃电”现象。由于可再生能源电解水制氢过程清洁无污染,被认为是最清洁的制氢方法,因此通过可再生能源电解水技术制取的氢气被称为绿氢。本文提出了绿氢重构的近零碳排放粉煤气化煤制甲醇新工艺,新工艺包括煤气化、短流程低温甲醇洗、甲醇合成以及甲醇精馏等单元。为了评价新工艺的可行性,对传统工艺和新工艺的关键单元进行建模和关键参数分析,并从碳元素利用率、温室气体排放和产品成本等方面进行技术经济评价。

1 工艺描述

1.1 传统煤制甲醇工艺

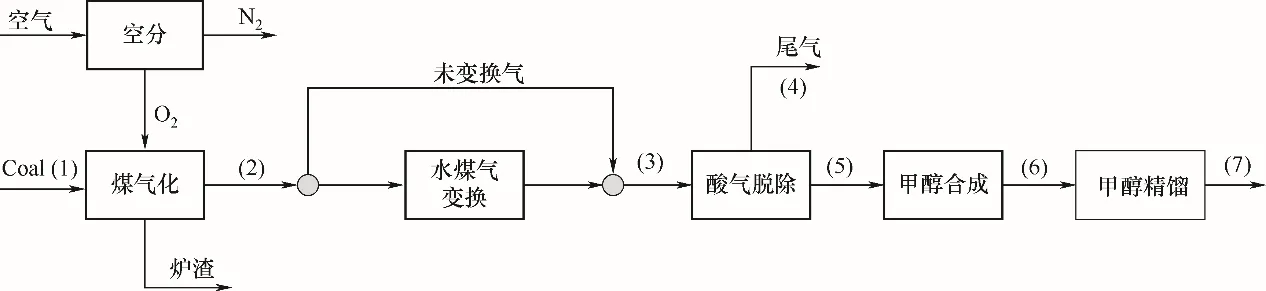

传统煤制甲醇过程工艺流程框图如图1 所示。原煤在研磨机中磨碎,粉煤通过载气CO2通入气化炉中,在气化炉中生成粗合成气。粗合成气的热量回收来产生高压蒸汽或采用蒸汽透平发电[11−12]。为了获得理想的甲醇合成氢碳比,需要增加水煤气变换反应将CO 和H2O 转化成H2和CO2,得到H2/CO 比约为2的合成气。出水煤气变换单元的合成气进入酸气脱除单元,该单元采用低温甲醇洗工艺分离出大量的CO2和几乎全部含硫气体,得到满足氢碳比的净合成气进入甲醇合成单元合成粗甲醇,粗甲醇经过甲醇精馏单元进行提纯[13]。

图1 煤制甲醇工艺流程框图Fig.1 Schematic representation of the traditional CTM process

传统煤制甲醇过程主要包括空分、煤气化、水煤气变换、酸气脱除、甲醇合成以及甲醇精馏等单元。煤气化炉采用粉煤气化技术,煤在气化炉中的反应包括热解和气化过程,热解过程采用RYield 反应器,气化过程采用RGibbs 反应器[14],碳的转化率>99%[15]。甲醇合成采用RPlug动力学反应器,催化剂为Cu/Zn/Al2O3,反应速率表达式和动力学参数见文献[16−17]。甲醇反应单元生成的粗甲醇经过预热后进入甲醇精馏单元,甲醇精馏单元采用Lurgi提出的由预精馏塔、高压塔和常压塔构成的三塔精馏工艺,高压塔和常压塔进行双效热集成[18]。

1.2 近零碳排放的煤制甲醇新工艺

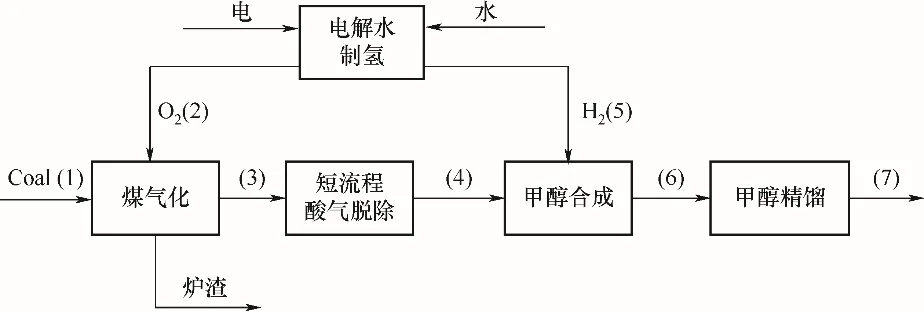

近零碳排放煤制甲醇新工艺流程主要包括煤气化、短流程酸气脱除、甲醇合成以及甲醇精馏单元,如图2 所示。煤气化所需氧气由电解水装置提供,新工艺产生的粗合成气不经过变换单元直接进入短流程的低温甲醇洗单元,分离出几乎全部含硫气体,并尽可能降低CO2的脱除率。甲醇合成反应器前需要补充绿氢来调节氢碳比,氢气和净合成气压缩、预热后进入甲醇合成单元合成甲醇,最后,产生的粗甲醇经过精馏单元进行提纯。传统工艺和新工艺的煤气化、甲醇合成以及甲醇精馏单元的建模过程保持一致。

1.3 两种工艺的区别

由图1 和图2 可以看出,近零碳排放的煤制甲醇新工艺与传统煤制甲醇工艺的区别在于:(1)新工艺省略了高能耗的空分设备,煤气化单元需要的氧气由电解水装置提供;(2)新工艺省略了水煤气变换单元;(3)粗煤气直接进入酸气脱除单元,侧重于脱硫脱碳的传统低温甲醇洗工艺不再适用于该体系,故提出了短流程的酸气脱除工艺侧重于脱硫;(4)CO 和CO2都作为有效成分进入甲醇合成反应器,通过外源性氢气调节氢碳比用于合成甲醇。

图2 近零碳排放煤制甲醇新工艺流程框图Fig.2 Schematic representation of the novel process

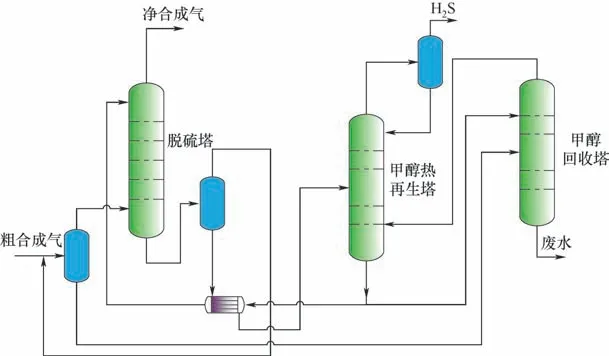

传统低温甲醇洗单元包括酸气吸收塔、CO2解析塔、H2S 富集塔、甲醇热再生塔和甲醇精馏塔[19−21],如图3 所示。酸气吸收塔可分为脱碳段和脱硫段,从脱碳段采出的液相进入CO2解析装置,而脱硫段采出的液相则进入H2S 富集塔,酸气吸收塔塔顶采出净合成气。H2S 富集塔塔底流出的液相进入甲醇热再生塔,甲醇热再生塔塔顶解析出H2S气体,塔底甲醇溶液一部分回流至酸气吸收塔,一部分则预热后进入甲醇回收塔。

图3 传统煤制甲醇工艺低温甲醇洗单元Fig.3 Flowsheet of traditional acid gas removal process

本研究提出的短流程低温甲醇洗单元包括脱硫塔、甲醇热再生塔和甲醇回收塔,如图4所示。从脱硫塔塔底采出的液相进入甲醇热再生塔,塔顶为净合成气。甲醇热再生塔塔顶解析出H2S 气体,塔底甲醇溶液一部分回流至酸气吸收塔,一部分则预热后进入甲醇回收塔。从低温甲醇洗单元出来的净合成气进入甲醇合成反应器中合成甲醇,粗甲醇进入甲醇精馏单元进行提纯。

图4 短流程的低温甲醇洗单元Fig.4 Flowsheet of simplified acid gas removal process

2 参数分析和模拟结果

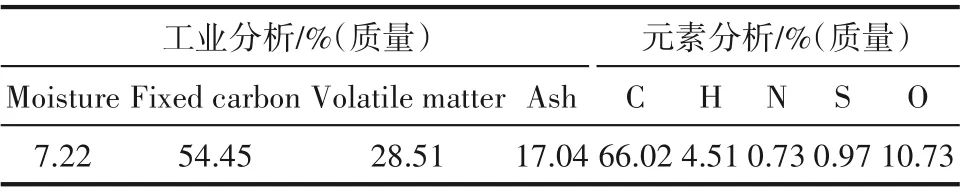

原煤的处理量为100 t·h−1,年平均工作时间设定为8000 h,原煤的工业组成和元素分析如表1所示。

表1 原煤工业分析和元素分析Table 1 The proximate and ultimate analyses of raw coal

2.1 酸气脱除单元参数分析

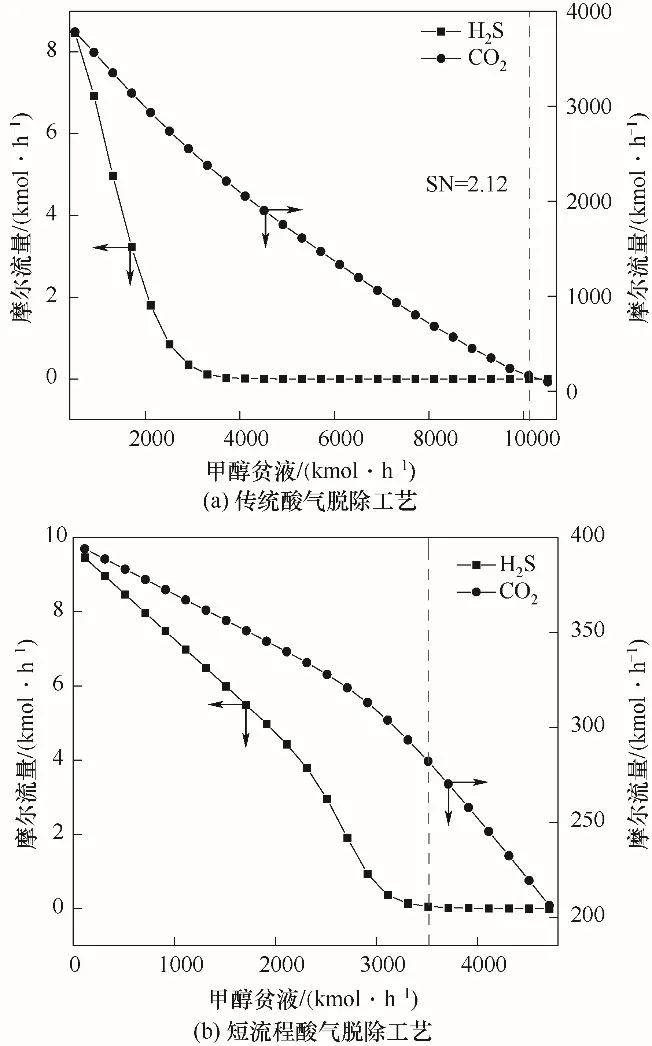

对于低温甲醇洗单元,甲醇用量对酸性气体的净化程度、溶剂再生能耗等都有极大的影响[22]。图5(a)为传统煤制甲醇工艺低温甲醇洗单元甲醇贫液量与酸气净化程度关系,随着甲醇用量的增加,CO2和H2S 的含量不断减少,当甲醇用量达到3713 kmol·h−1时,塔顶合成气中H2S 的摩尔流量趋于平缓,但此时CO2的净化程度还未达到要求,需要继续加入甲醇,当甲醇用量为10113 kmol·h−1时,酸性气体CO2的净化程度达到要求,此时净合成气的氢碳比满足要求。

相比于传统煤制甲醇工艺,新工艺低温甲醇洗单元侧重于分离H2S 气体,但是此过程也会脱除一部分的CO2。图5(b)为短流程低温甲醇洗单元甲醇贫液量与酸气净化程度关系,随着甲醇用量的增加,CO2和H2S 的含量不断减少,当甲醇用量达到3513 kmol·h−1时,塔顶合成气中H2S 的摩尔流量趋于平缓。相比传统煤制甲醇低温甲醇洗单元,新工艺短流程的低温甲醇洗单元甲醇贫液用量减少了近65.26%。煤气化炉产生的粗合成气摩尔流量为9841.63 kmol·h−1,CO2的摩尔流量仅为396.62 kmol·h−1。本文提出了短流程的低温甲醇洗工艺,目的是为了脱除粗合成气中的几乎全部的含硫气体,并尽可能降低CO2的脱除率。CO 和CO2都作为有效气体成分进入甲醇合成反应器中,并通过外源性补充绿氢调节氢碳比来合成甲醇,最大限度提高碳元素利用率。本文通过短流程低温甲醇洗工艺,粗合成气中接近100%的H2S 被脱除,30%的CO2被脱除。

图5 甲醇贫液量与酸气吸收塔塔顶酸气摩尔流量关系Fig.5 Effects of the amount of lean methanol on the mole flow rate of acid gas

2.2 甲醇合成单元参数优化

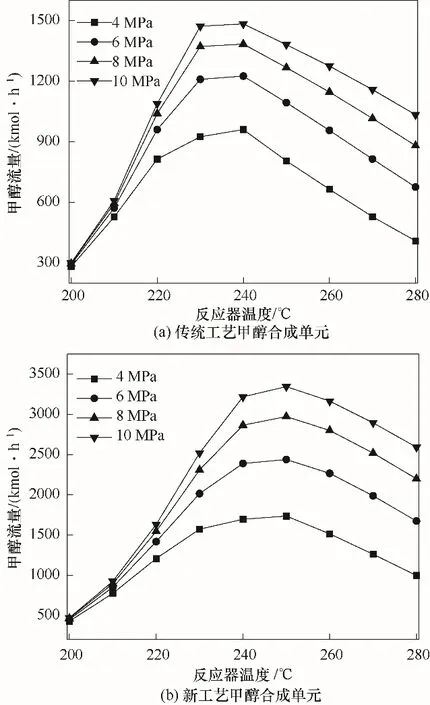

为了增加系统灵敏性和煤制甲醇过程技术经济性能,本文优化了甲醇合成反应器的温度和压力,如图6 所示。对于传统煤制甲醇工艺甲醇合成反应器,温度从200℃升高至280℃过程中,反应器出口甲醇摩尔流量先增大后减小,当反应温度达到240℃时,甲醇摩尔流量最大。反应器压力从4 MPa增加到10 MPa,甲醇摩尔流量增加,当压力达到8 MPa 时,继续增加压力,甲醇摩尔流量增加幅度减小,过高的压力对反应器的强度要求更高,故选择反应压力为8 MPa,如图6(a)所示。对于新工艺甲醇合成反应器,温度从200℃升高至280℃过程中,甲醇反应器出口甲醇摩尔流量先增大后减小,当反应温度达到250℃时,甲醇摩尔流量最大。反应器压力从4 MPa增加到10 MPa,甲醇摩尔流量增加,当压力达到8 MPa时,继续增加压力,甲醇摩尔流量增加幅度减小,过高的压力对反应器的强度要求更高,故选择反应压力为8 MPa,如图6(b)所示。

图6 甲醇合成反应器温度和压力对甲醇摩尔流量的影响Fig.6 Effects of temperature and pressure of the synthesis reactor on the molar flow of methanol

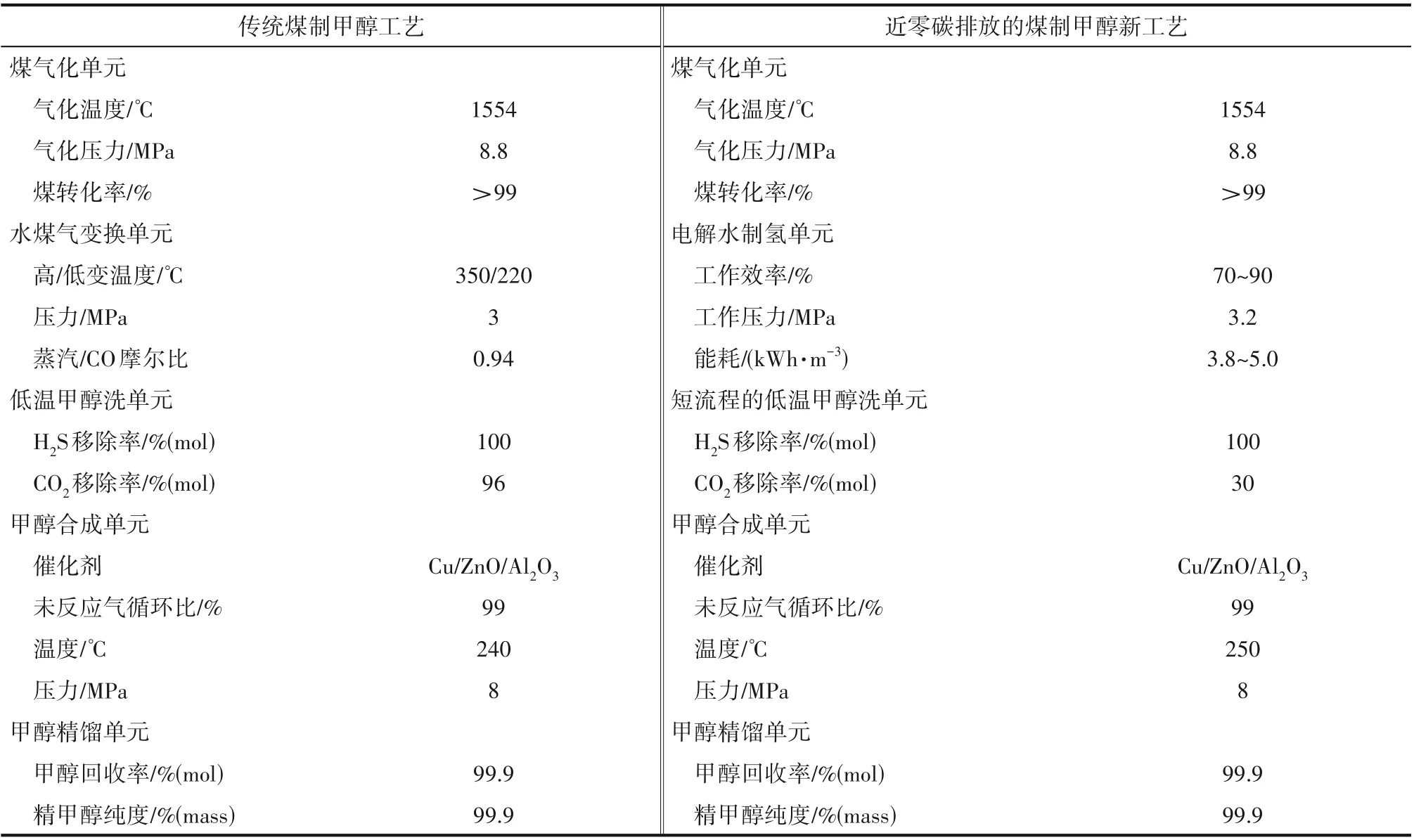

传统煤制甲醇工艺和新工艺每个单元的关键操作参数如表2所示。

表2 工艺模拟的关键参数Table 2 Key parameters for process simulation

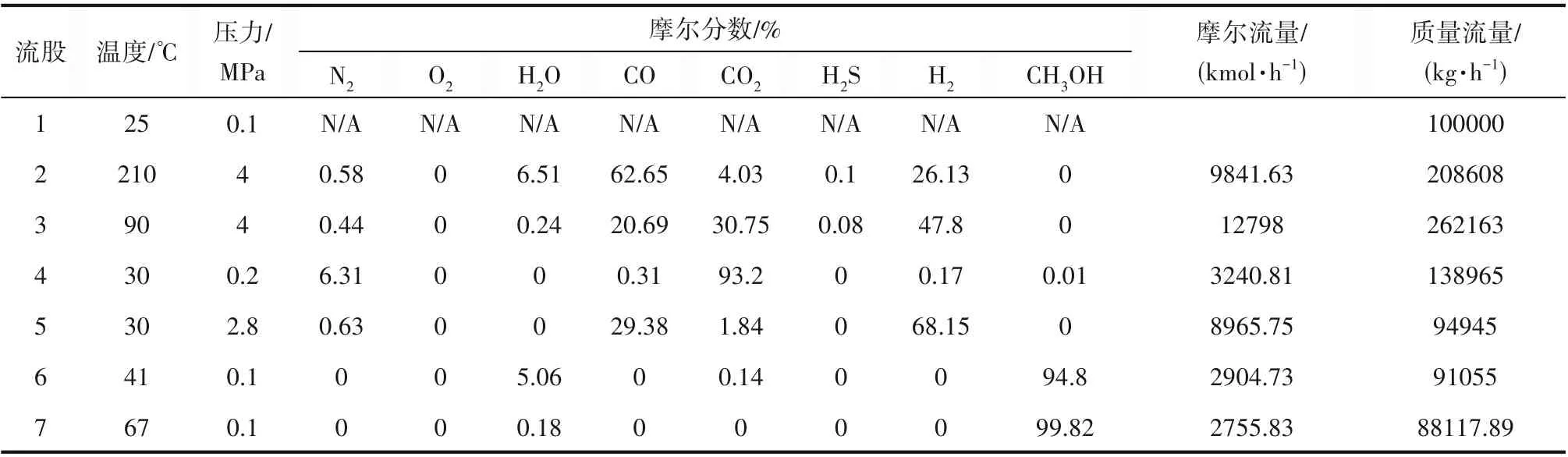

2.3 模拟结果

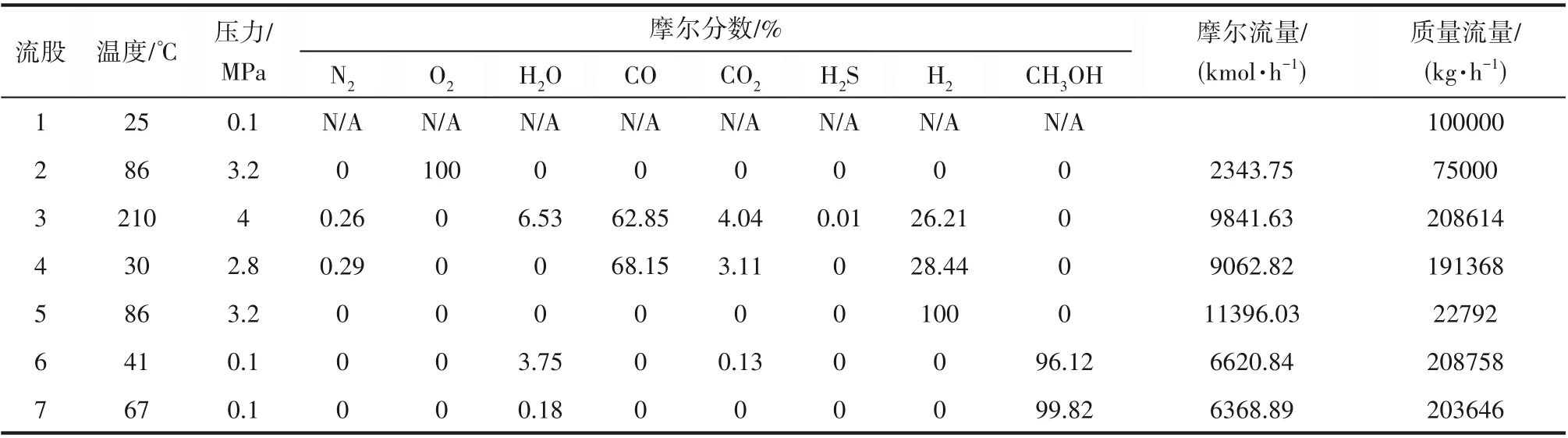

基于上述优化条件,对两种工艺进行严格模拟,物料衡算结果如表3 和表4 所示,结果表明:原煤消耗量为100 t·h−1,如流股1所示。传统煤制甲醇过程生成88.12 t·h−1的甲醇产品,甲醇纯度为99.9%(质量)。新工艺处理相同的原煤可生成203.65 t·h−1的甲醇产品,甲醇纯度仍为99.9%(质量),甲醇产量提高了约1.3倍,新工艺需要补加氢气22.79 t·h−1,这部分氢气由可再生能源制氢提供。

深灰色的古城墙向远方无限延伸,以自身厚重的历史感与这个现代化的城市“冲撞”出一种颇有味道的美感,城墙不远处,由红墙灰瓦堆砌的南京国家领军人才创业园中,散布着大大小小的企业,蔓延着浓浓的文化和艺术的气息,我们此次到访的南京东南文化交流公司正在其中。甫一推开东南文化的大门,心中便莫名地升起一种明亮感,不大的空间内被各种以数字印刷方式制作的产品充斥着,那些点缀在各个角落的缤纷,那些让人爱不释手的创意作品,加之总经理孙义的介绍,仿佛让我们随着东南文化,与数字印刷谈了一场恋爱。

表3 传统煤制甲醇工艺模拟结果Table 3 Simulation results at key points of the traditional coal to methanol process

表4 近零碳排放的煤制甲醇新工艺模拟结果Table 4 Simulation results at key points of the novel process

3 技术经济分析

通过碳元素利用率、CO2排放和成本等技术经济分析方法,对两种工艺碳资源利用、碳排放和经济性能进行评价和分析。

3.1 碳元素利用率

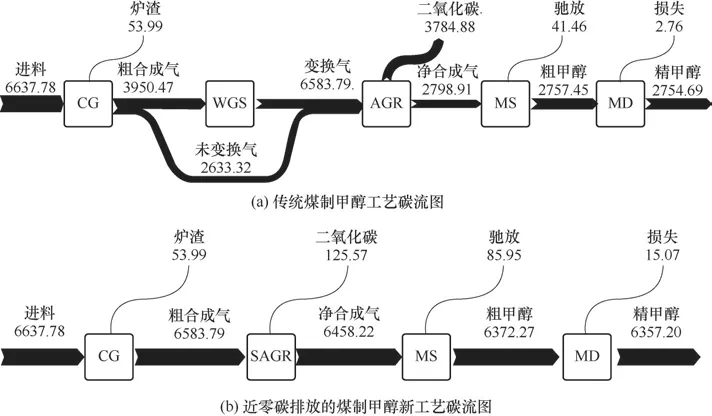

碳元素利用不仅影响资源利用、过程能效,同时也影响生产过程的产品成本以及CO2的排放[23]。如图7(a)所示为传统煤制甲醇过程碳流图,进料碳摩尔流量为6637.78 kmol·h−1,产品甲醇中碳摩尔流量为2754.69 kmol·h−1,碳元素利用率为41.50%。如图7(b)为近零碳排放煤制甲醇新工艺碳流图,原料中碳摩尔流量仍为6637.78 kmol·h−1,而产品中碳摩尔 流 量 为6357.20 kmol·h−1,碳 元 素 利 用 率 为95.77%,相比传统煤制甲醇工艺,新工艺的碳元素利用率提高130.77%。

图7 碳流图(单位:kmol·h−1)Fig.7 The diagram of carbon flow(unit:kmol·h−1)

3.2 温室气体CO2排放

温室气体CO2的排放可分为直接排放和间接排放[24−27],直接排放表示煤制甲醇工艺过程温室气体CO2的排放,由图7 碳流图可以计算出,传统煤制甲醇过程中直接排放为1.939 t·(t MeOH)−1,而新工艺直接排放仅为0.035 t·(t MeOH)−1,生产1 t 的甲醇产品,新工艺CO2的直接排放量接近0,故称该工艺为近零碳排放的煤制甲醇新工艺。除了工艺的直接排放,由公用工程(蒸汽、电力等)带来的间接排放也不能忽略。据IPCC(The Intergovernmental Panel on Climate Change)估算:煤产生1 MJ 能量的同时会排放出0.098 kg CO2[7]。

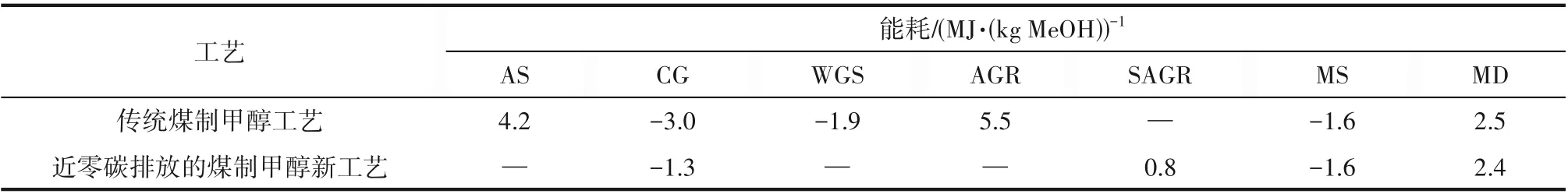

传统煤制甲醇工艺和近零碳排放的煤制甲醇新工艺不同单元能量消耗情况如表5所示。在考虑最大能量回收条件下,传统煤制甲醇工艺总能耗估算值为5.7 MJ·(kg MeOH)−1,CO2间接排放计算值为0.559 t·(t MeOH)−1,总排放为2.498 t·(t MeOH)−1。在不考虑最大能量回收条件下,传统煤制甲醇工艺总能耗估算值为12.2 MJ·(kg MeOH)−1,CO2间接排放计算 值 为1.196 t·(t MeOH)−1,总 排 放 为3.135 t·(t MeOH)−1。对 于 传 统 煤 制 甲 醇 工 艺,CO2总 排 放 为2.498~3.135 t·(t MeOH)−1之间。

表5 两种工艺不同单元能量消耗情况Table 5 Energy consumption of different units in the two different processes

对于绿氢重构的近零碳排放粉煤气化煤制甲醇工艺,在考虑最大能量回收条件下,新工艺总能耗估算值为0.3 MJ·(kg MeOH)−1,CO2间接排放计算值为0.029 t·(t MeOH)−1,总排放为0.064 t·(t MeOH)−1。在不考虑最大能量回收条件下,新工艺总能耗估算值 为3.2 MJ·(kg MeOH)−1,CO2间 接 排 放 计 算 值 为0.314 t·(t MeOH)−1,总排放为0.349 t·(t MeOH)−1。对于 新 工 艺,CO2总 排 放 为0.064~0.349 t·(t MeOH)−1之间。

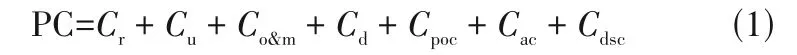

3.3 产品成本

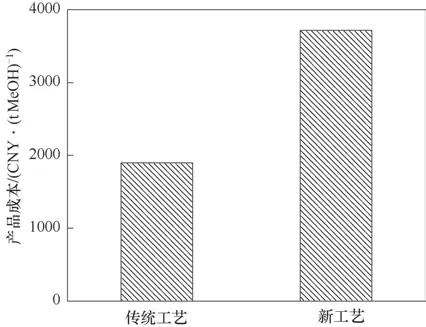

式中,Cr是原料费用;Cu是公用工程费用;Co&m是维修和操作费用;Cd是折旧费用;Cpoc是工厂管理费用;Cac是行政费用;Cdsc是销售费用。设定折旧年限为15 年,残值率为4%,其余的费用按照比例进行计算,绿氢全部为外购的可再生能源电解水制取的氢气,绿氢的价格按22.82 CNY·kg−1计算,煤的价格按550 CNY·t−1计算,可再生能源发电电价为0.455 CNY·kWh−1。从图8 中可以看出,传统煤制甲醇工艺产品成本为1897 CNY·(t MeOH)−1。近零碳排放的煤制甲醇新工艺成本为3717 CNY·(t MeOH)−1,产品成本上升约1.96 倍,主要原因在于氢气价格昂贵。

图8 传统煤制甲醇工艺和新工艺产品成本Fig.8 CTM production cost of the traditional and novel process

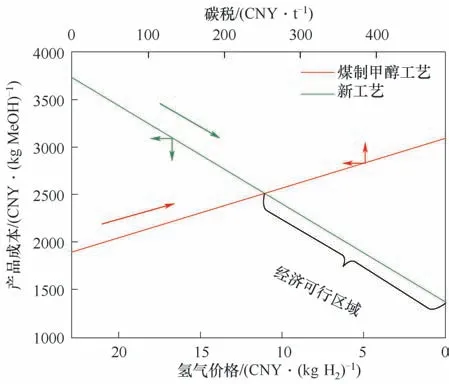

本文考察了氢气价格和碳税对产品成本的影响,如图9所示。当可再生氢气价格下降时,新工艺产品成本急剧下降。在碳税上涨的情况下,煤制甲醇工艺产品成本上升。当氢气价格下降至10.36 CNY·(kg H2)−1,碳税上涨至223.30 CNY·(t CO2)−1时,两种工艺的产品成本都为2436 CNY·(t MeOH)−1。

图9 产品成本对氢气价格和碳税的敏感性分析Fig.9 Effects of H2 cost and carbon tax on the cost of the methanol production process

随着可再生能源发电和电解水技术的迅速发展,氢气的成本也会大幅降低,如果未来可再生能源电价降至0.20 CNY·kWh−1时,氢气价格将达到10.36 CNY·(kg H2)−1。国内碳税参考值为51 CNY·(t CO2)−1[30],而韩国、美国、挪威和瑞士的碳税分别为89、128、333 和550 CNY·(t CO2)−1[8]。国内碳税相对较低,随着中国经济发展和环保力度的加强,碳税的价格也将逐步提高。因此,新工艺具有良好的发展前景。

4 结 论

针对原煤“多碳少氢”的特征,本研究提出了基于外源性绿氢重构的近零碳排放粉煤气化煤制甲醇工艺,该工艺的特点是:省略了高能耗的空分单元,煤气化单元所需氧气由电解水装置提供;省去了变换单元,从源头上避免了煤制甲醇过程产生大量CO2;开发了短流程低温甲醇洗工艺,目的在于脱除几乎全部H2S气体,并尽可能降低CO2气体的脱除率;通过外源性氢气调节氢碳比用于甲醇合成。通过工艺模拟与分析,从碳元素利用率、CO2排放、成本分析等角度对新工艺进行了评价,得到如下结论。

(1)传统煤制甲醇和新工艺碳元素利用率分别为41.50%和95.77%,CO2气体总排放强度分别为2.498~3.135 t·(t MeOH)−1和0.064~0.349 t·(t MeOH)−1,相比传统煤制甲醇工艺,新工艺CO2排放强度下降88.87%~97.44%,直接CO2排放量接近零,新工艺具有显著的环境优势。

(2)在不考虑碳税的条件下,以煤价为550 CNY·t−1,可再生能源发电电价为0.455 CNY·kWh−1基准下,传统煤制甲醇和新工艺产品成本分别为1897 和3717 CNY·(t MeOH)−1。新工艺产品成本上升约1.96 倍,产品成本上升的原因主要在于原料H2的价格昂贵。

(3)产品成本对氢气价格和碳税的敏感性表明,当 氢 气 价 格 为10.36 CNY·(kg H2)−1,碳 税 为223.30 CNY·(t CO2)−1时,两种工艺的产品成本相当。

随着可再生能源发电和电解水制氢技术的发展,未来氢气价格呈现下降趋势,而碳税呈现上涨趋势,新工艺的成本优势将会凸显。绿氢重构的近零碳排放粉煤气化煤制甲醇工艺是煤制甲醇碳中和路径的重要方向。