基于静电分选解析聚乙烯颗粒生长与形貌演变

2022-04-26葛世轶杨遥黄正梁孙婧元王靖岱阳永荣

葛世轶,杨遥,黄正梁,孙婧元,王靖岱,阳永荣

(1 浙江大学化学工程与生物工程学院,浙江杭州 310027; 2 浙江大学杭州国际科创中心,浙江杭州 311215)

引 言

当前我国通用聚烯烃树脂产能过剩,而高端聚烯烃严重依赖进口。为实现制造大国向制造强国的转变,加快发展高性能聚烯烃产品的制备工艺与技术势在必行。聚烯烃的产品性能不仅取决于包括分子结构和相态结构等在内的聚合物结构,还取决于聚合物的颗粒形貌[1]。在烯烃聚合过程中,聚合单体主要以对流的方式通过颗粒周围的边界层,然后以扩散的方式通过颗粒的物理结构(孔隙和无定形相)到达颗粒内催化剂活性中心附近。由于通过孔隙的扩散速率和通过无定形相的扩散速率相差数个量级,颗粒的形状和内部孔径[2−5]对反应物在颗粒内的扩散有重要影响。因此,颗粒形貌是决定聚烯烃颗粒聚合生长时反应物质量传递的关键因素,对聚合反应速率和最终产品的分子结构[6−7](包括链长分布、共聚单体含量等)和相态结构(如结晶等)有重要影响。此外,聚烯烃的微观结构强烈依赖于聚合反应和结晶之间的相互作用[8],这又反过来影响聚烯烃的颗粒形貌。因此,研究聚烯烃的颗粒形貌对于解析聚烯烃的聚合生长过程,预测产品性能,指导高性能催化剂和产品的开发具有重要意义。

以工业视角来看,良好的颗粒形貌通常意味着球形、光滑完整的表面、高的堆积密度、可控的孔隙度和内部组成等[1,9];而异常的颗粒形貌则有可能引发静电异常,甚至反应器结垢,造成反应器停车和生产损失[8,10−12]。多年来,研究者们提出了聚合物流动模型[13−15](PFM)和多粒模型[16−17](MGM)等模型来解释颗粒的生长机理,预测颗粒性质,但大多数建模工作均从催化剂完全破碎的初级聚烯烃颗粒的假设开始[8,18],很少考虑前期关键的催化剂破碎阶段,也忽略了后续颗粒形貌的进一步演变。由于复制效应[19−21],最终聚烯烃颗粒的形貌往往受催化剂颗粒初始形貌和破碎过程的影响,因此研究者们关注初始催化剂颗粒的破碎和初级聚烯烃颗粒的生长过程(50 μm <Dp<200 μm),并提出了“逐层破碎”[22](Layer by Layer)和“分段破碎”[23](Sectioning)两种机制。这两种机制可能同时参与了破碎过程[24−25],但每种破碎机制对最终颗粒形貌各有多少贡献目前尚无定论[19]。此外,研究者发现聚合反应条件和结晶行为均会影响复制效果[26−27],但催化剂破碎后聚烯烃颗粒的进一步聚合生长和形貌演变机理仍不明晰,阐明聚烯烃颗粒生长的完整过程仍缺少关键的一环。

在研究聚烯烃颗粒形貌的文献报道中,最常用的研究手段是扫描电子显微镜(SEM),主要用于观察颗粒的外部形貌[28−30]。也有研究者对颗粒进行显微切割,并用SEM 或TEM 观察切割截面以研究颗粒生长[9,31]。Bossers等[25]用X射线层析和X射线荧光相结合的方法在亚微米三维空间分辨率上研究了催化剂颗粒的破碎过程。尽管研究者们已做了如此努力的工作,但这些小样本的研究方法只适用于研究催化剂从均一形貌破碎成不同形貌的过程,若要揭示形貌各异的初级聚烯烃长成形貌更加复杂的最终产物,对颗粒形貌的细致分类和基于大样本的统计工作至关重要。实际上,在实验和工业生产过程中,即使是处于相同生长阶段、粒径相近的聚烯烃颗粒也具有较大的形貌差异,这进一步增加了聚烯烃颗粒生长和形貌研究的复杂性,使得聚烯烃的颗粒生长和形貌解析无法直接为工业生产提供指导。

相同物质之间也会发生摩擦荷电现象,结果为一者带正电而另一者带负电[32]。大量研究发现相同物质之间摩擦荷电后的极性具有尺寸依赖性[33−35],对于聚乙烯(polyethylene, PE)颗粒,尺寸大的带负电,尺寸小的带正电[36−38]。然而,近期的研究工作发现[39],当限制聚乙烯的尺寸差异后,聚乙烯的摩擦荷电极性与颗粒形貌显著相关,因此可根据聚乙烯的摩擦荷电极性对不同形貌的颗粒进行分选。本文基于这一规律,开发了聚烯烃颗粒静电−形貌协同分选技术,实现了尺寸相近的不同形貌聚烯烃颗粒的批量精准分选。在此基础上通过结晶度表征等进一步研究聚乙烯的颗粒生长和形貌演变,提出聚烯烃颗粒形貌劣化的两种可能路径。本文的研究方法和研究结果可为进一步开展聚烯烃形态学研究提供重要支撑,为开发高性能聚烯烃催化剂提供指导。

1 实验装置和方法

1.1 实验装置与物料

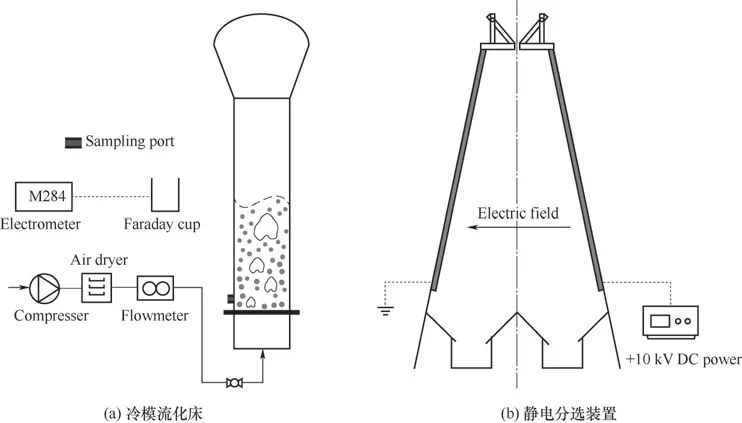

实验装置由图1所示的冷模流化床和静电分选装置组成。冷模流化床为有机玻璃材质,内径80 mm,高1000 mm。流化床底部设有空气混合室和开孔率为2.0%的有机玻璃气体分布板。在距分布板20 mm 处开有取样孔,孔径10 mm,孔道长度8 mm。静电分选装置的主体材料为有机玻璃,在两侧的内壁附有两块长1.5 m、宽0.25 m的不锈钢极板。两块极板的上端相距0.08 m,下端相距0.30 m,上下端高度差为1.5 m。其中一块极板连接+10 kV 的高压直流电源,另一块极板接地,形成水平方向上约33~125 kV/m 的外加电场。极板的上方装有一个漏斗,使待分离的荷电颗粒自由下落,其开口大小和位置均可调。装置底部的两个样品盒收集下落的颗粒。所有与颗粒接触的部位如漏斗、不锈钢极板、样品盒的表面均覆盖一层聚乙烯薄膜,以减少分离过程中颗粒与装置接触而发生的电荷转移。为确保分离准确性,装置前后密封以减少空气流动的干扰,并且实验前调试漏斗的开口大小和位置,确保左右两侧收集到的自由下落的不带电颗粒的相对质量误差在5%以内。

图1 实验装置Fig.1 Schematic diagram of fluidized bed and electrostatic separator

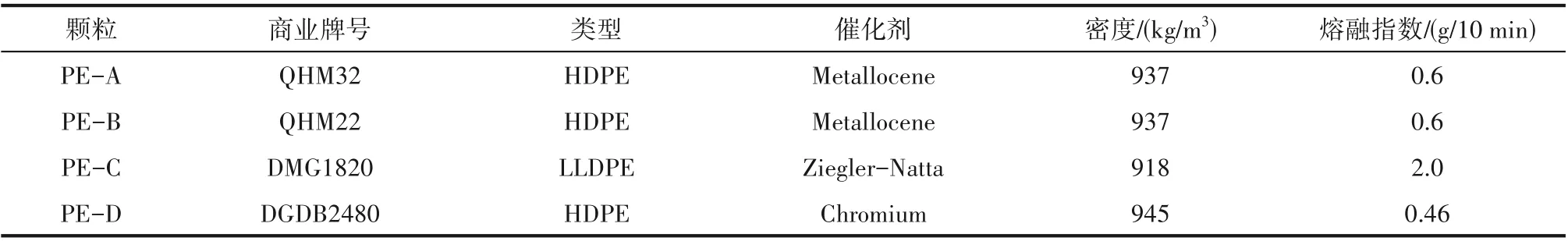

实验选取如表1所示的多个牌号聚乙烯颗粒进行考察,涵盖Ziegler−Natta 催化剂生产的线型低密度聚乙烯(LLDPE),以及茂金属(Metallocene)催化剂和铬系(Chromium)催化剂生产的高密度聚乙烯(HDPE)。为建立基础实验与工业之间的直接对应关系,这些聚乙烯颗粒均直接取自工业反应器,在生产过程中仅经历反应和脱气工段而未进行造粒。

表1 聚乙烯颗粒的性质Table 1 Properties of polyethylene particles

1.2 实验方法

采用本团队提出的基于静电的颗粒形貌分选方法[39],可根据摩擦荷电极性将粒径相近的颗粒进一步静电分选得到形貌不同的两类颗粒。首先,将聚乙烯颗粒筛分成300~400、400~500、500~600 和600~850 μm 四种窄粒径分布样品。取其中一组颗粒400.0 g 加入流化床中,采用相对湿度小于0.1%的干燥空气以2倍起始流化速度流化60 min以保证颗粒充分摩擦荷电。在流化状态下通过取样孔取样,迅速用静电分离装置分离得到正电颗粒与负电颗粒。分离过程在室内温度15~20℃,相对湿度50%~80%下进行,得到如图2 所示的两类形貌显著不同的颗粒。其中,正电颗粒表面光滑且球形度较高,负电颗粒表面粗糙且球形度较低。后续对这两类粒径相近而形貌不同的颗粒进行表面形貌的观察,以及球形度、结晶度和杨氏模量的表征,研究颗粒形貌的演变机制。

图2 粒径600~850 μm的聚乙烯正电颗粒和负电颗粒的SEM图像和圆形度Fig.2 SEM images and circularity of positively and negatively charged PE particles of 600—850 μm

球形度Φ是表征颗粒形貌的关键参数之一。理论上,球形度应根据4π(3Vp/4π)2/3/Sp计算,其中Vp为颗粒体积,Sp为颗粒表面积。然而,实际情形下Vp和Sp均较难测定。因此,本文以基于颗粒投影图像的圆形度ψ(circularity)来表征球形度的相对大小,计算公式为

式中,A为颗粒的投影面积;P为颗粒的投影周长。

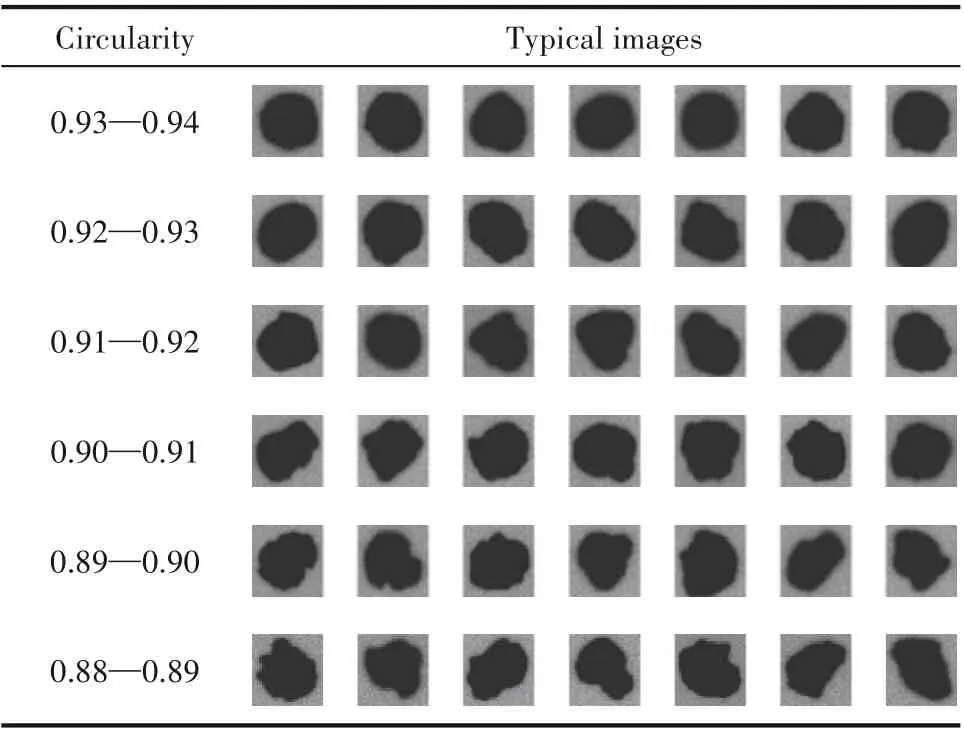

使用粒度粒形分析仪(Camsizer X2 型,德国Retsch)测量和统计每组30000 个以上颗粒的样品。圆形度的数值大小并非与人眼直观感受到的圆形程度线性相关,其数值在0.85~0.96之间的微小变化即对应颗粒实际形貌的巨大改变,因此表2 给出了几个典型的圆形度对应的颗粒投影图像以供参考。

表2 圆形度及对应的颗粒投影图像Table 2 Circularity and corresponding projection images

1.3 分析测试仪器

扫描电子显微镜,SU−3500 型,日本HITACHI;粒度粒形分析仪,Camsizer X2 型,德国Retsch;差示扫描量热仪,Q200 型,美国TA Instruments;原子力显微镜,TT2−AFM 型,美国AFM−workshop;显微激光共焦拉曼光谱仪,LabRAM Odyssey 型,日本HORIBA。

2 实验结果与讨论

2.1 聚乙烯颗粒生长与形貌演变

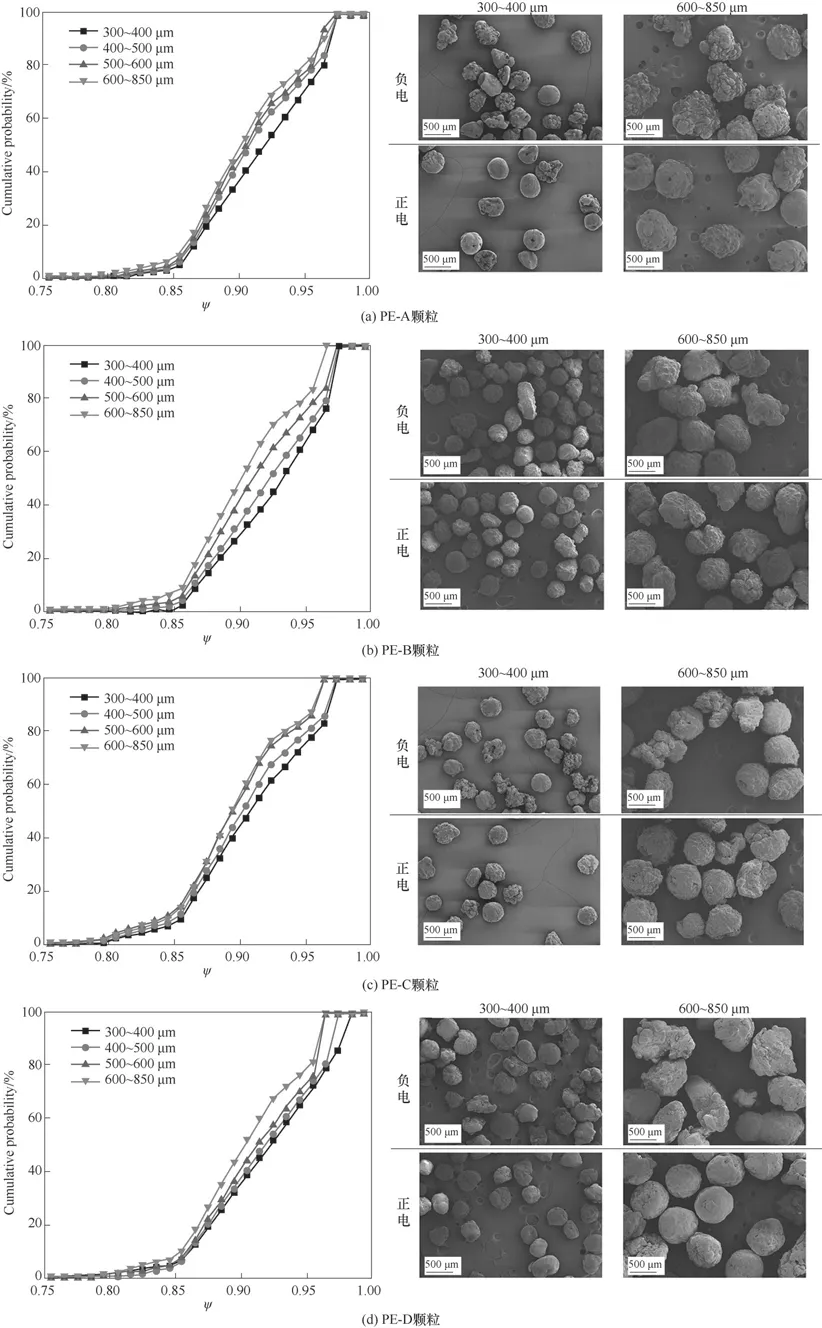

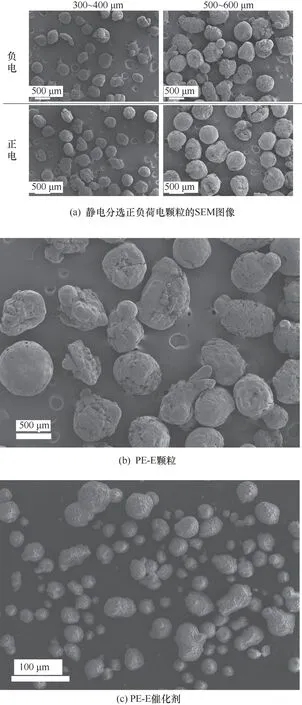

当聚乙烯颗粒直接从工业流化床反应器中取出时,聚合反应和颗粒生长停止。此时的聚乙烯颗粒由于停留时间不同而具有较宽的粒径分布。若将粒径大小视作不同的颗粒生长阶段,把相同粒径段的颗粒根据形貌进一步分选,可以据此考察处于不同生长阶段的聚乙烯颗粒的形貌演变。图3 的SEM 图像显示,正电颗粒和负电颗粒存在显著的形貌差异,随着粒径的增大,颗粒形貌分化,形貌差异也越发显著。粒径300~400 μm时,正电颗粒整体较为光滑、球形度较高,负电颗粒中也存在一定数量球形度高的颗粒。粒径600~850 μm 时,PE−A 和PE−D 的正电颗粒仍维持光滑的表面和较高的球形度,负电颗粒发生破碎,其表面变得更加粗糙,球形度也越来越低。PE−C 的负电颗粒也更多地出现破碎。PE−B 的正电颗粒部分发生破碎,负电颗粒更多地长出了“副颗粒”。不同牌号聚乙烯的负电颗粒存在多种形貌劣化的方式,可能与它们遵循不同的颗粒生长模式有关[1]。

图3 聚乙烯颗粒各个窄粒径段的整体圆形度和静电分选正负荷电颗粒的SEM图像Fig.3 Circularity of PE particles with various narrow PSDs and SEM images of positively and negatively charged particles by electrostatic separation

此外,图3 中四种牌号聚乙烯颗粒各个窄粒径段的圆形度概率累积曲线随粒径的增大而升高,表明颗粒生长过程中整体的球形度下降,形貌发生劣化。图4统计和提取了四种牌号聚乙烯颗粒各个窄粒径段的中位径与中位圆形度,结果显示随着粒径的增大,聚乙烯颗粒的球形度均降低。虽然基于颗粒投影的圆形度并不能完全准确地反映三维颗粒的真实形貌,但其作为一个基于大量颗粒的客观统计结果,定量证实了SEM观测到的规律。

图4 四种牌号聚乙烯颗粒各窄粒径样品的中位径D50与中位圆形度ψ50Fig.4 Median diameter and median circularity of four kinds of PE particles with various narrow PSDs

上述四种聚乙烯的圆形度随粒径的演变规律均一致,表明聚乙烯颗粒生长过程中形貌劣化是一个普遍的现象。结合上述结果可以合理推测,在聚乙烯颗粒生长的早期阶段,颗粒保持了良好的形貌,具有较高的球形度,某些牌号的聚乙烯还有光滑连续的颗粒表面。随着颗粒进一步聚合生长,可能由于催化剂载体破碎、非均相反应环境、颗粒内结晶度非均匀分布等影响[27],颗粒形貌发生分化,其中部分颗粒发生破碎,表面变得更加粗糙,颗粒形貌变得更加不规则。随着颗粒不断生长,形貌劣化的颗粒分率越来越高。为了进一步证实上述推测,接下来对不同形貌的颗粒进行更为深入的剖析。

2.2 结晶对颗粒形貌的影响

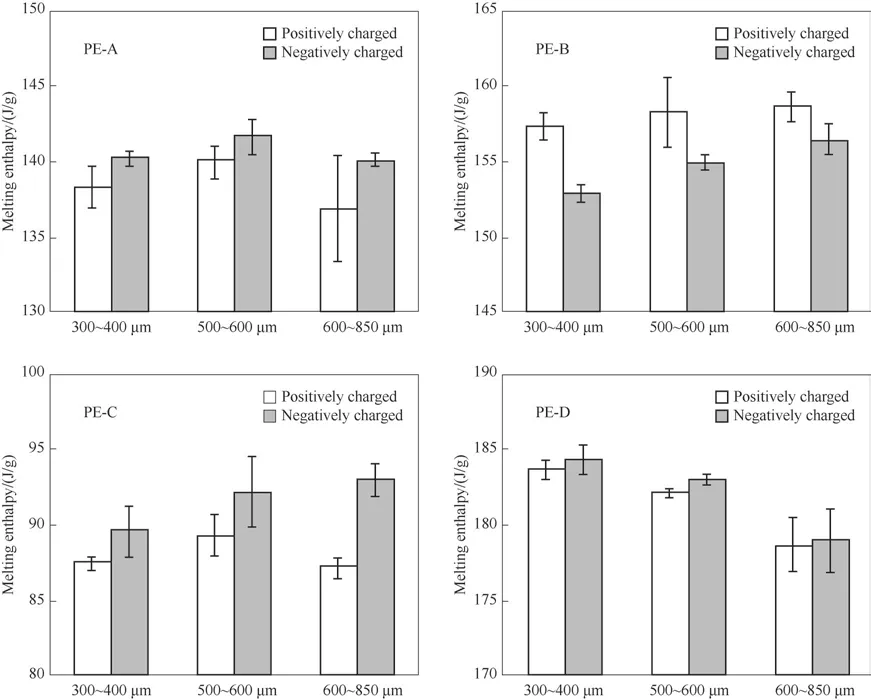

聚乙烯中存在晶相与非晶相,常用差示扫描量热法(DSC)测定的熔融焓来评价聚乙烯的结晶度,熔融焓越大则晶相分率越高,即结晶度越高。图5对比了四种牌号窄粒径分布聚乙烯正电颗粒和负电颗粒的熔融焓,发现正电颗粒与负电颗粒的熔融焓均存在统计学上的差异性。其中PE−A、PE−C 和PE−D 正电颗粒的熔融焓小于负电颗粒,而PE−B 则相反,其正电颗粒的熔融焓大于负电颗粒。这一结果与上述的形貌劣化方式具有一致的规律。如前文所述,不同于PE−A、PE−C 和PE−D 以破碎和颗粒形貌偏离标准球形为主要特征的劣化路径,PE−B的形貌劣化以长出副颗粒为主要特征。由此得到启示,颗粒的结晶行为可能会影响颗粒形貌演变,而PE−B 与其他三种牌号聚乙烯的形貌演变路径可能不同。

图5 四种牌号聚乙烯各窄粒径分布正电颗粒和负电颗粒的熔融焓Fig.5 Melting enthalpy of positively and negatively charged particles with various narrow PSDs for four grades of PE

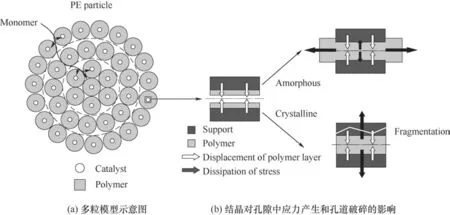

催化剂颗粒和不断增长的聚合物颗粒类似于如图6(a)所示的若干同心球层的微颗粒团聚体。一旦单体扩散到催化剂的活性中心,聚合反应发生并在催化剂载体的孔隙内反应形成聚合物层。在很短的时间内(约10−1~102s),颗粒破碎发生,颗粒形貌发生变化。普遍认为,当活性位点附近持续反应生成聚合物时,催化剂载体孔道受到的局部应力积累。局部应力积累过大会导致孔道结构断裂、载体破碎而形成一系列不连续的结构,并被聚合物连接在一起。该过程会持续进行直到催化剂载体无法再进一步破碎为止[8]。

图6 聚乙烯颗粒破碎机理示意图[8]Fig.6 Schematic diagram of nascent PE particle fragmentation

进一步使用原子力显微镜(Atomic Force Microscope, AFM)测量了PE−A 中粗糙颗粒、光滑颗粒及破碎颗粒的弹性模量,考察微观尺度结晶度与颗粒形貌的关系。实验首先借助光学显微镜选取3枚粗糙颗粒、3枚光滑颗粒和6枚呈半球状的破碎颗粒,使用AFM 的接触模式测量颗粒表面的力曲线,并通过SPIP 软件分析得到颗粒的弹性模量,每组力曲线测量至少5 个不同的表面点位。图7 给出了AFM 测试过程中粗糙颗粒和光滑颗粒的原始力−位移曲线,其中的电压信号对应探针的受力大小。该曲线通过SPIP 软件进一步处理分析可得力−距离曲线。在力−位移曲线上,粗糙颗粒与光滑颗粒存在显著差异。图7(a)为粗糙颗粒的力−位移曲线,当探针按压粗糙颗粒表面后(Zp<−5.51 μm,Zp为探针高度),进针曲线(Approach)显示压痕较小,表明粗糙颗粒表面较硬,即杨氏模量较大,结晶度更高。图7(b)为光滑颗粒的力−位移曲线,当探针高度Zp<−3.6 μm 时,进针曲线较圆滑,压痕较大,表明光滑颗粒表面较软,即杨氏模量较小,结晶度更低。

图7 不同形貌的聚乙烯颗粒的力−位移曲线Fig.7 Force−displacement curves of PE particles with different morphology

虽然Maugis[40]和Lantz等[41]分别从理论和实验的层面证明仅从AFM 的力曲线无法精确测定杨氏模量,但仍可以用来定性地比较杨氏模量的量级大小[42],进而评估颗粒的结晶度大小。图8 给出了AFM 测量的PE−A 的杨氏模量。由图8(a)中粗糙颗粒、光滑颗粒和破碎颗粒的杨氏模量可知,形貌较差的粗糙颗粒的杨氏模量较大,均在10 GPa 量级。形貌较好的光滑颗粒的杨氏模量较粗糙颗粒小了一个数量级,为1 GPa 量级。破碎颗粒的杨氏模量既有10 GPa量级,也有1 GPa量级,这是由于测量过程中破碎颗粒的随机摆放导致AFM 可能测量颗粒的外表面,也可能测量颗粒破碎后暴露的内部,而颗粒的外表面和内部又可能具有不同的结晶度和杨氏模量。

图8 AFM测定的PE−A颗粒的杨氏模量Fig.8 Elasticity modulus of PE−A particles measured by AFM

为验证上述猜想,选取一枚光滑颗粒和一枚粗糙颗粒分别进行中心切割,用AFM 测量剖面中心处的杨氏模量,同时测量另一枚粗糙颗粒外表面的杨氏模量作为对照。图8(b)给出了PE−A 光滑颗粒内部、粗糙颗粒内部和粗糙颗粒外表面的杨氏模量。结果显示,光滑颗粒和粗糙颗粒的内部杨氏模量均较小,在1 GPa 量级,而相同条件下测得的粗糙颗粒外表面的杨氏模量仍在10 GPa 量级。该结果证实PE−A 的光滑颗粒和粗糙颗粒外表面杨氏模量均较小,粗糙颗粒的外表面杨氏模量较大而内部杨氏模量较小。因此破碎颗粒极有可能是粗糙颗粒外表面结晶度高、应力过大而破碎形成的。

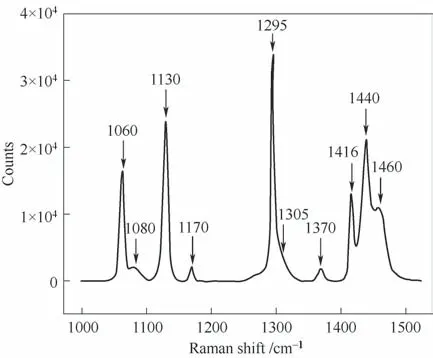

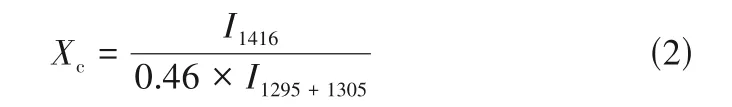

为测定颗粒径向上的结晶度分布,从PE−A 中选取2 枚粗糙颗粒和2 枚光滑颗粒,用刀片切割,使用显微激光共焦拉曼光谱仪扫描剖面径向上r/r0(r为颗粒剖面的径向位置,m;r0为颗粒剖面的半径,m)分别为0,0.5和1.0三处位点(即剖面中心、剖面中环和剖面外围)。聚乙烯的拉曼谱图如图9 所示,1253~1352 cm−1的峰面积无关分子链的构象,可作为参考值,该处可假定为1295和1305 cm−1两个峰面积的叠加。1416 cm−1的峰对应于结晶区域。此峰会受到附近两个峰1440和1460 cm−1的干扰,需要使用3 个分布来拟合测量谱图曲线,以得到1416 cm−1的峰面积。样品的结晶度Xc可通过式(2)计算[43]

图9 PE−A粗糙颗粒的拉曼谱图(r/r0=1.0)Fig.9 Raman spectra of rough PE−A particles(r/r0=1.0)

式中,I为拉曼峰位置对应的峰面积。

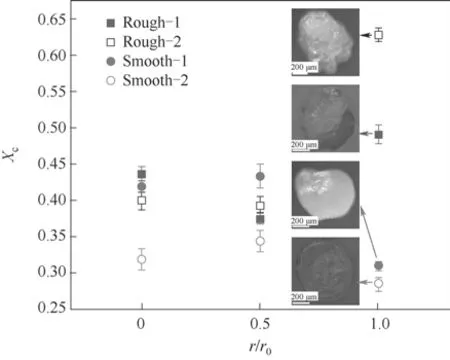

通过拉曼软件Renishaw WiRE 3.4 对谱图数据进行拟合处理。图10显示了PE−A颗粒剖面拉曼谱图的表面结晶度。在剖面中心和剖面中环(r/r0=0,0.5),粗糙颗粒和光滑颗粒的结晶度较为相近;在剖面外围(r/r0=1.0),粗糙颗粒的结晶度显著增大,光滑颗粒的结晶度减小。拉曼谱图的结晶度分析结果与AFM 测量结果一致,表明粗糙颗粒和光滑颗粒的内部结晶度较小,粗糙颗粒的外表面结晶度较高而光滑颗粒的外表面结晶度较低。

图10 PE−A颗粒剖面拉曼谱图的表面结晶度Fig.10 Surface crystallinity of Raman spectra for PE−A particle profiles

2.3 聚乙烯颗粒生长中的形貌劣化路径

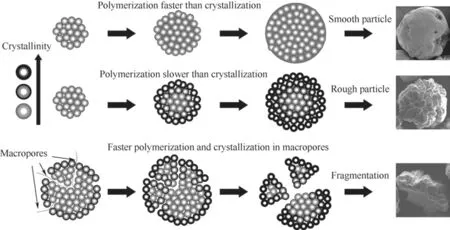

总结上述结果,本文提出一种如图11所示的聚乙烯颗粒生长模式。在聚乙烯颗粒聚合生长过程中,若结晶速率相对于聚合速率较慢,质地较软、无定形态的聚乙烯会因应力的积累而流动,如图6(b)所示,溢出孔道而充满整个颗粒表面,形成形貌较好的光滑颗粒;若结晶速率相对于聚合速率较快,结晶度高的聚乙烯流动性不佳,使得“多粒模型”所描述的微颗粒团聚体结构暴露在外,成为形貌较差的粗糙颗粒;若催化剂载体中存在大孔,由于乙烯单体在大孔中扩散速度更快,更多的聚乙烯在大孔中生成并伴随着结晶过程,在聚合速率、载体结构、结晶速率的影响下,部分大孔会由于应力的积累而破碎,如图6(b)所示,成为破碎颗粒。随着颗粒的生长和聚合反应的进行,越来越多的颗粒会变成粗糙颗粒和破碎颗粒,导致颗粒整体形貌变差。图9 所示的颗粒生长及形貌劣化路径适用于PE−A、PE−C和PE−D,但显然并不适用于PE−B。诓

图11 聚乙烯颗粒生长模式示意图Fig.11 Schematic diagram of particle growth pattern of polyethylene

为了进一步揭示PE−B 的形貌劣化路径,图12给出了某聚乙烯中试料PE−E 的SEM 图像和对应催化剂的SEM 图像。如图12(a)所示,PE−E 的正电颗粒球形度更高,而负电颗粒球形度更低,且含更多的“葫芦形”颗粒;随着颗粒粒径的增大,负电颗粒的“葫芦形”特征更加显著,颗粒表面也变得更加粗糙,表现出颗粒形貌劣化。该规律与PE−B 类似,因此可以借助PE−E 颗粒与对应催化剂颗粒的形貌对比来揭示这一类聚乙烯的颗粒生长机理。图12(b)显示,PE−E 颗粒中存在带“副颗粒”的“葫芦形”聚乙烯;同时,图12(c)显示PE−E 所用的催化剂中也存在“葫芦形”颗粒。由此推断,由于聚乙烯颗粒的生长过程中的复制效应,聚乙烯颗粒复制了催化剂颗粒的形貌,从而生成了部分“葫芦形”聚乙烯颗粒。

图12 聚乙烯PE−E颗粒的SEM图和对应的催化剂SEM图Fig.12 SEM images of PE−E particles and its catalyst

3 结 论

本文基于粒径相近的聚乙烯颗粒摩擦荷电的形貌依赖性,通过静电分选实现了不同形貌的聚乙烯颗粒的分离,研究了气固流化床中聚乙烯的颗粒生长与形貌演变行为,通过测量颗粒熔融焓和杨氏模量表征聚乙烯颗粒的结晶度,揭示了聚乙烯生长过程中颗粒形貌的演变机理。得到如下主要结论。

(1)聚乙烯颗粒生长过程中存在普遍的形貌劣化现象,随着粒径的增大,整体球形度降低。在颗粒生长的早期阶段,颗粒整体保持较好的形貌,具有光滑的表面和较高的球形度。随着聚乙烯颗粒生长,整体颗粒形貌逐渐劣化,部分颗粒破碎、表面变得粗糙。颗粒粒径越大,形貌劣化的分率越高。

(2)形貌光滑的正电颗粒与形貌粗糙的负电颗粒的熔融焓均存在统计学上的差异性。其中,PE−A、PE−C 和PE−D 正电颗粒的熔融焓小于负电颗粒;相反,PE−B 的正电颗粒的熔融焓大于负电颗粒。光滑颗粒的杨氏模量和结晶度较小,粗糙颗粒的外表面杨氏模量和结晶度较大,内部杨氏模量和结晶度较小。

(3)聚乙烯颗粒生长同时受聚合反应、结晶速率和催化剂载体形貌的影响,通过解析颗粒粒径、形貌、结晶度等的相互关系,针对所研究的四种牌号聚乙烯提出了两种颗粒生长模式和形貌劣化路径。若结晶速率相对于聚合反应速率过快,易导致颗粒表面粗糙、颗粒破碎进而发生形貌劣化。此外,催化剂形貌的复制效应也会导致聚乙烯颗粒形貌劣化。