乙酰丙酸乙酯的反应精馏模型及隔壁塔节能优化设计

2022-04-26韩文韬韩振为李洪高鑫李鑫钢

韩文韬,韩振为,李洪,高鑫,李鑫钢

(1 天津大学化工学院,天津 300350;2 精馏技术国家工程研究中心,天津 300072)

乙酰丙酸乙酯(ethyl levulinate,LAEE)是潜在的生物质基平台化合物,具有良好的反应性,且具有广泛的应用价值。例如,LAEE 用于油品的添加剂时,混合燃料的燃烧更为充分清洁,而且其润滑性能也得到显著改善。传统的LAEE 的制备方法主要有三种:生物质直接醇解法、糠醇酸催化醇解法以及乙酰丙酸(levulinic acid,LA)直接酯化法。生物质酸催化醇解法与糠醇酸催化醇解法都有着副产物较多、产物分离困难、反应条件苛刻以及产率不稳定等缺点,难以得到高纯度的LAEE。LA 直接酯化法有着产率高、反应速率快、反应条件温和以及副产物少等优点,但是目前的研究大多使用间歇反应的方式,这种方式有着反应周期长、分离步骤繁琐以及产率较低等缺点。

反应精馏技术是一种将反应与精馏耦合到一个单元中的技术。这种耦合使得反应精馏不仅具有化学反应的特点,而且也遵循着精馏分离的准则。通过反应精馏可以获得最为直观的结果,但是通常情况下由于设备耗材等条件的限制,使得反应精馏的过程模拟成为反应精馏研究过程重要的一环。虽然Novita 等通过模拟的方式对LA 酯化体系进行了一定程度的探究,但是其研究没有实验结果作为基础,工业应用性较差且难以评估其实用价值。迄今为止,尚未有学者做过以确切的实验结果为依据的LA 酯化的反应精馏过程模拟。因此,本文借助Aspen Plus工具,使用NRTL-HOC热力学模型,以连续反应精馏中试实验结果作为验证模型的凭证,完成对LAEE合成的反应精馏模拟,进行相应的分析和优化,得到工业应用性较强的反应精馏工艺流程。

反应精馏隔壁塔是一种将反应与分离进一步高效集成的技术手段,在减少设备投资、节约能耗、提高生产效率方面有着较大的优势。利用单塔反应精馏技术所获得的LAEE 中仍混有一定量的LA,因此,在常规反应精馏工艺流程的基础上,本文进一步提出了反应精馏双塔精制流程以及反应精馏隔壁塔流程。通过分析各个关键参数对反应精馏隔壁塔工艺的影响,得到最优的参数,并且通过与反应精馏双塔精制流程结果的比较,验证反应精馏隔壁塔工艺生产LAEE的有效性以及优越性,为工业化的反应精馏隔壁塔生产LAEE的应用提供理论上的指导。然而,由于反应精馏隔壁塔具有非常多的操作变量以及被控变量,过程的非线性与操纵变量的耦合使得流程具有较高的复杂度以及不稳定性,进料流量、再沸器负荷、回流量、组成以及热状态的波动均有可能对塔的操作产生很大影响。因此,本文通过单因素分析法考察了反应精馏隔壁塔流程中最为关键的因素,得到较好的稳态模拟结果,而更为深入的实验探究以及动态模拟和完整的控制方案的提出会在之后的研究中进行。

1 乙酰丙酸乙酯反应精馏过程

1.1 模型选择

乙酰丙酸酯化反应式为可逆反应,如式(1)。NRTL 模型适用于所有极性或者非极性的混合组分以及强液相非理想体系,Hayden-O’Connell(HOC)状态方程用于计算汽相热力学性质,可用于对缔合组分的汽相进行非理想性修正。LA 酯化体系为极性体系,组分的物系数据如表1所示,根据Resk等的研究,结合了NRTL模型以及HOC状态方程的NRTL-HOC 模型适用于描述LA 酯化体系,其中乙醇与水的关联参数来自于Aspen Plus内的数据库,其余参数来自于Resk等的研究结果。

表1 体系的物性数据

模拟中采用KRD001为催化剂,根据Yang等的报道,可逆反应的动力学如式(2)~式(3)所示。

式中,为正反应速率;与分别为正、逆反应速率常数;为平衡常数;、、以及分别表示乙酰丙酸、乙醇、乙酰丙酸乙酯以及水的浓度。

1.2 模拟流程建立

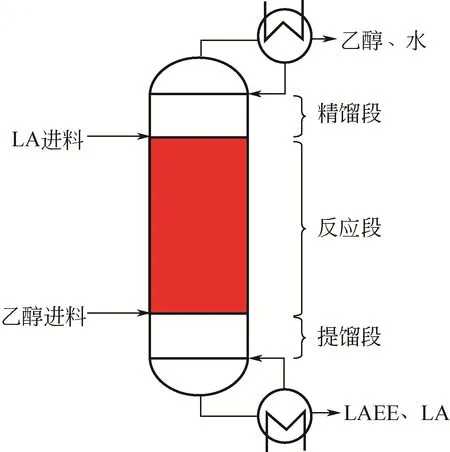

图1 为乙酰丙酸酯化的反应精馏过程模拟流程,反应物乙酰丙酸与乙醇分别在特定的进料位置进入反应精馏塔中,塔顶采出的为低沸点的乙醇与水,塔底采出的主要为高沸点的乙酰丙酸与乙酰丙酸乙酯以及少量的水和乙醇。

图1 反应精馏过程模拟流程

为了使模拟过程与实验过程等价,模拟过程的初始塔板数应与反应精馏实验对应。根据本文作者课题组已有的文献报道,计算得总塔板数为13块,精馏段为1~3,提馏段为10~13,反应段为4~9,反应段单块板上的停留时间为0.086min。反应精馏塔为常压操作,乙醇与乙酰丙酸的初始进料摩尔比为2.5∶1,回流比设置为0.5,乙醇于第12 块板进料,乙酰丙酸于第4块板进料。

2 反应精馏模拟与讨论

2.1 模型验证

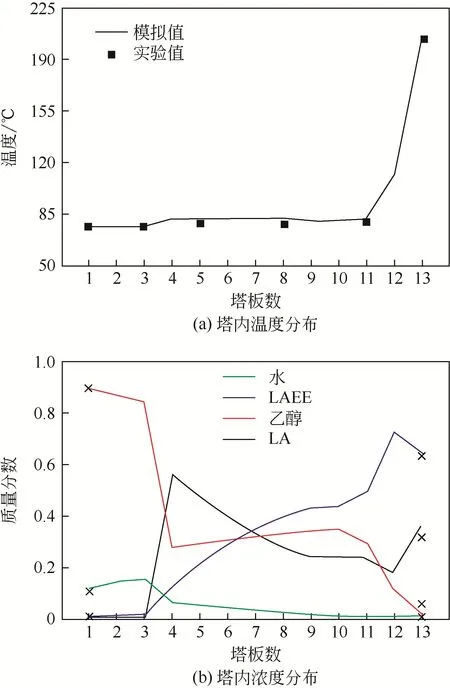

根据初始条件可以得到一个初始模拟结果,图2为初始条件下塔内温度分布以及塔内的浓度分布图,图3 为初始条件下改变醇酸进料摩尔比为3.5之后塔内温度分布以及塔内的浓度分布图,并且与Han等的实验结果进行了对比。

由图2 以及图3 可知,实验结果与模拟结果有着较好的拟合性。说明所使用的动力学模型以及热力学模型(NRTL-HOC)可以很好地解释乙酰丙酸乙酯的反应精馏结果。因此,使用当前的动力学以及热力学模型,通过对回流比、进料位置以及进料摩尔比进行灵敏度分析,以乙酰丙酸的转化率以及再沸器负荷为优化目标,可以对乙酰丙酸乙酯的反应精馏工艺流程进行模拟优化,得到该反应精馏工艺的最优配置。

图2 塔内温度分布以及浓度分布的模拟及实验结果

图3 塔内温度分布以及浓度分布的模拟及实验结果

2.2 过程设计与分析

2.2.1 回流比

回流比是反应精馏过程中的一个重要参数,对物质分离的效果有着重要的影响。回流比会直接影响塔内的浓度分布以及反应的速率,同时,回流比的增加会增加再沸器的能耗。因此,对回流比进行考察,需要兼顾反应物的转化、产物的分离以及能耗三个方面。本节使用灵敏度分析方法考察回流比对LA转化率以及再沸器负荷的影响,回流比以0.1为增量,由0.1变化至10。其他操作参数如下,乙醇与LA 的进料量分别为155g/h 和154g/h,乙醇与LA 的进料摩尔比为1.5;LA 进料位置为第4 块板,乙醇进料位置为第12 块板;塔顶压力为1atm(1atm=101325Pa),板压降为400Pa;塔顶采出量为135g/h。

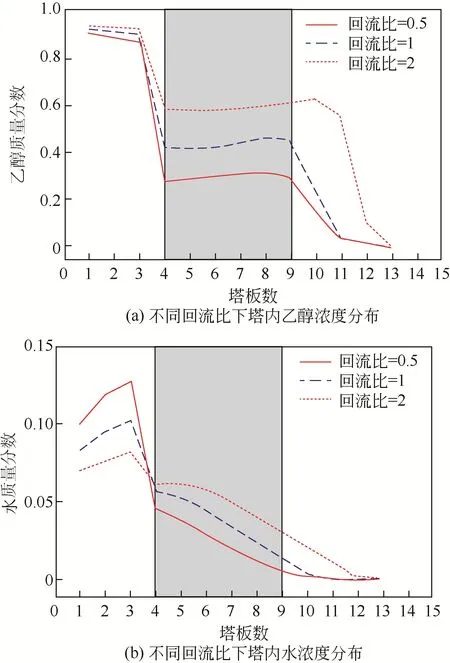

在其他条件相同时,考察回流比对乙酰丙酸转化率与再沸器负荷影响,结果如图4所示。不同的回流比下乙醇与水在塔内的分布情况如图5所示。

图4 回流比对乙酰丙酸转化率以及再沸器负荷的影响

图5 不同回流比下的塔内浓度分布

由图4 可知,在回流比为0.1~0.5 时,乙酰丙酸的转化率与乙酰丙酸乙酯的纯度随回流比的升高而升高。在回流比为0.5 时乙酰丙酸的转化率为57.71%。而后随着回流比从0.5增至10,乙酰丙酸的转化率都是下降的。塔底再沸器负荷随回流比增长的趋势大致呈现一条直线,回流比越大,塔釜再沸器负荷越高。

回流比的增大,使更多的乙醇返回塔内,使得塔内的乙醇含量增加。由图5(a)可知,回流比越大时,反应段的乙醇含量越高,乙醇含量的升高有利于反应物LA 的转化。但是,由图5(b)可知,增大回流比同样使得塔内的水含量发生变化,回流比越大,反应段的水含量越高,而水的含量增加是不利于反应物LA转化的,同时也会形成乙醇-水共沸,进一步阻碍反应进行。因此,乙酰丙酸的转化率随回流比的增加先上升后下降。由图4可知,当回流比为0.5~0.7 时,乙酰丙酸的转化率处于较高的水平,综合塔釜的能耗分析,可得最佳回流比选择0.5时,反应效果最好,且能耗处于较低水平。

2.2.2 进料位置

进料位置决定了塔内的浓度分布,同时直接影响反应进行的充分性以及塔顶和塔釜的产品浓度,因此,进料位置是反应精馏过程中一个关键的参数。根据Cheng和Yu的研究结果,重组分的进料位置应位于轻组分之上。因此,LA 的进料位置固定于第4块塔板,同时将乙醇的进料位置由第4块塔板变化至第12 块塔板;此时LA 的进料量为155g/h,乙醇进料量为154g/h;回流比为0.5;塔顶压力为1atm(1atm=101325Pa),板压降为400Pa。

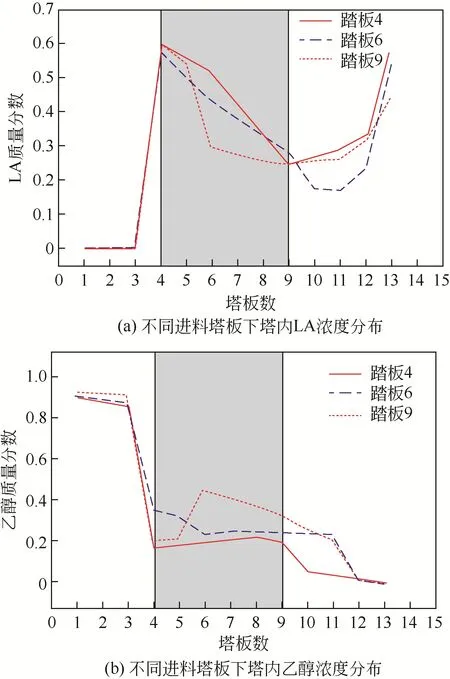

乙醇进料位置对乙酰丙酸转化率与再沸器负荷的影响如图6所示。乙醇进料位置对塔内浓度分布的影响如图7所示。

图6 乙醇进料位置对乙酰丙酸转化率以及再沸器负荷的影响

图7 不同进料位置下的塔内浓度分布

由图6 可知,当乙醇从第4 块塔板下移至第9块塔板时,乙酰丙酸的转化呈现较为快速的增长趋势,从37.23%增加至57.60%,而当乙醇进一步下移时,乙酰丙酸的转化率基本不再发生变化。而第4 块塔板以及第9 块塔板分别为反应段的第一块和最后一段塔板,这说明当乙醇进料点在提馏段移动时,对反应所造成的影响较小。由图7可知,塔内的浓度分布随进料点的不同变化较为复杂。但整体而言,随着乙醇在反应段下移,反应区乙醇的含量逐渐增加,而乙酰丙酸的含量是下降的,这种趋势无疑是有利于乙酰丙酸的转化。因此为了获得较高的乙酰丙酸转化率,乙醇的进料点应选择第9~12块塔板,综合考虑塔底再沸器的能耗,第9块塔板为乙醇最佳的进料位置。

2.2.3 进料摩尔比

由化学平衡移动原理可知,增加一种反应物的浓度可以促进化学平衡向右移动。因此,本节使用灵敏度分析方法来探讨进料摩尔比的影响,以关键反应物的转化率以及塔釜能耗为指标,进而得到最佳的进料摩尔比。其中,醇酸总进料量为309g/h,醇酸进料摩尔比的范围为0.5~6;乙醇与LA分别在第9块板以及第4块板进料;回流比设置为0.5;塔顶压力为1atm,塔板压降为500Pa。

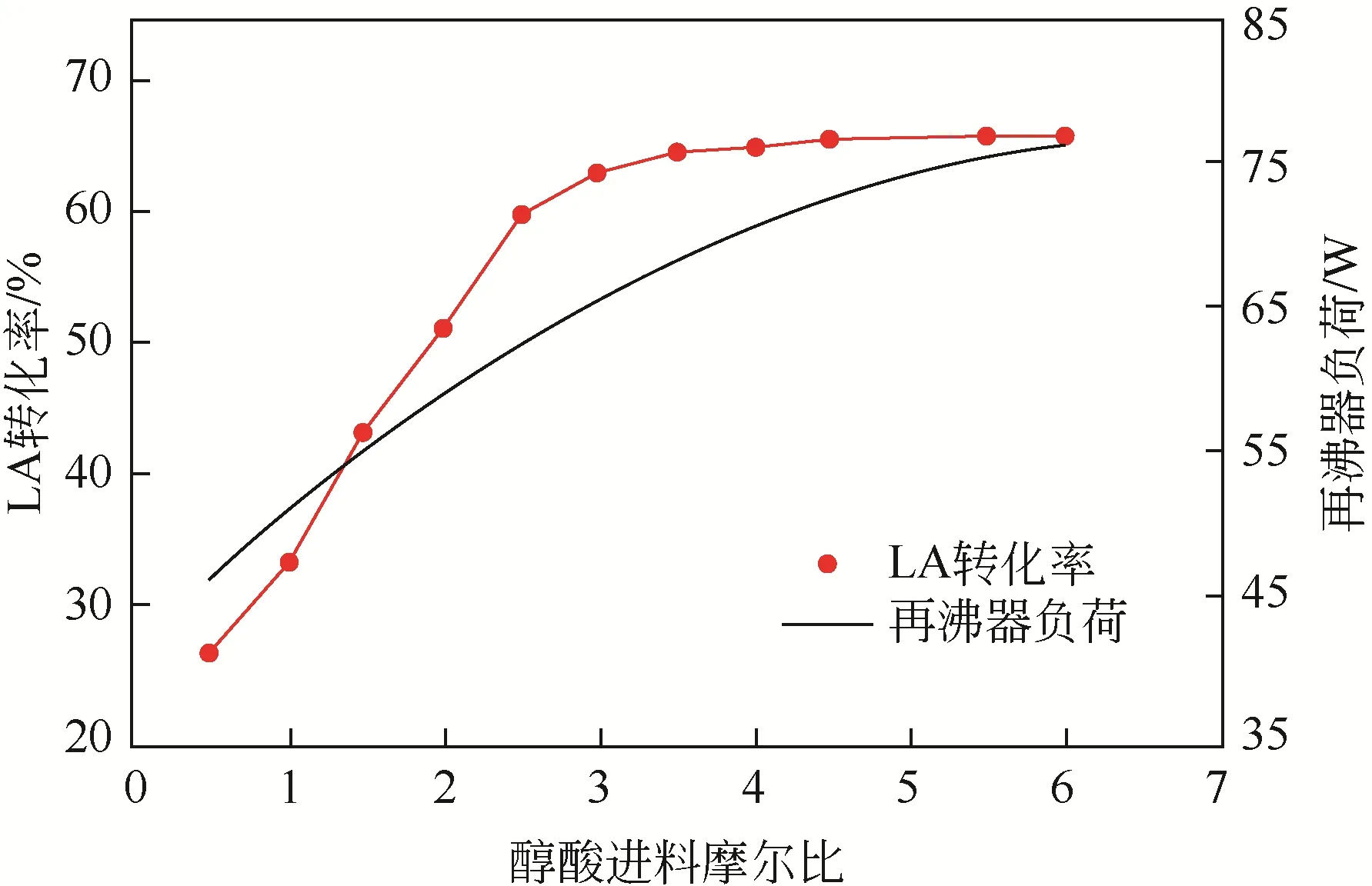

进料摩尔比对乙酰丙酸转化率与再沸器负荷的影响如图8所示。不同进料摩尔比下的塔内浓度分布如图9所示。

图8 进料摩尔比对LA转化率以及再沸器负荷的影响

图9 不同醇酸摩尔比下的塔内浓度分布

由图8可知,在乙醇与乙酰丙酸进料摩尔比从0.5 升高至6 的过程中,乙酰丙酸的转化率总体上是升高的,但是在进料摩尔比为3.5~6之间,乙酰丙酸的增长率基本上不再变化。而且,由于轻组分乙醇的蒸发量增加,塔底再沸器的热负荷随着醇酸进料摩尔比大致呈线性增加的趋势。

由图9可知,三个不同的醇酸进料摩尔比之间进行比较,较大的进料摩尔比在反应区有着较高的乙醇含量以及较低的乙酰丙酸含量,这无疑有利于乙酰丙酸的转化。但综合考虑塔釜再沸器的能耗,在满足乙酰丙酸较高的转化率情况下不会产生过高的操作负荷。因此,选择进料摩尔比为3.5 作为最佳的醇酸进料摩尔比。

2.2.4 理论塔板数

使用灵敏度分析的方法分别考察精馏段以及提馏段的塔板数对LA转化率的影响。LA以及乙醇的进料位置始终被固定在反应段的顶部以及底部。考察精馏段塔板数的变化时,固定提馏段为4 块塔板,反应段为6块塔板,LA进料流量为129.36g/h,乙醇进料流量为179.64g/h,回流比为0.5,塔顶压力为1atm,塔板压降为500Pa,精馏段的塔板数由3块增加至10块。考察提馏段塔板数的变化时,其塔板数由3块变化至10块,其他条件与上述一致。图10 为精馏段以及提馏段的塔板数对乙酰丙酸转化率以及再沸器负荷的影响。

图10 精馏段和提馏段塔板数对LA转化率及再沸器负荷的影响

如图10 所示,两者比较来看,提馏段塔板数的增加对LA 转化率以及再沸器负荷的影响显然不如精馏段。当提馏段的塔板数从4 块增加到10 块时,乙酰丙酸的转化率先是增加了0.1%,而后稳定于64.4%不再改变,塔底再沸器的负荷则一直缓慢增加,全过程的增加量为0.12W。精馏段塔板数的增加对模拟结果的影响较大,但整体而言,当精馏段塔板数从3块增加至10块时,乙酰丙酸的转化率只增加了不足1%,而再沸器的能耗增加了0.3W。因此,改变精馏段与提馏段的塔板数对乙酰丙酸酯化体系的反应精馏过程影响很小。而且,一味地增加塔板数无疑会造成设备的投资增加,从而导致生产过程的成本加大。综上,将精馏段与提馏段塔板数维持原塔板数不变,即分别为3 块和4块,在此基础上考察反应段塔板数对反应精馏过程的影响。

反应段塔板数的增加等同于增加催化剂的装填量,在可逆的酯化反应体系中,可以通过增加反应段塔板数来改善反应速率缓慢的问题,从而增加关键组分的转化率。因此,反应段塔板数是反应精馏流程模拟中的一个关键参数。在精馏段和提馏段塔板数分别为3 和4 的条件下,将反应段塔板数由3增加至25,每次的增量为1,LA 与乙醇的进料点始终固定于反应段的顶部与底部,使用灵敏度分析的方法考察反应段塔板数对LA 转化率以及塔釜再沸器负荷的影响。其他参数如下:回流比为0.5,LA 进料流量为129.36g/h,乙醇进料流量为179.64g/h,塔顶压力为1atm。

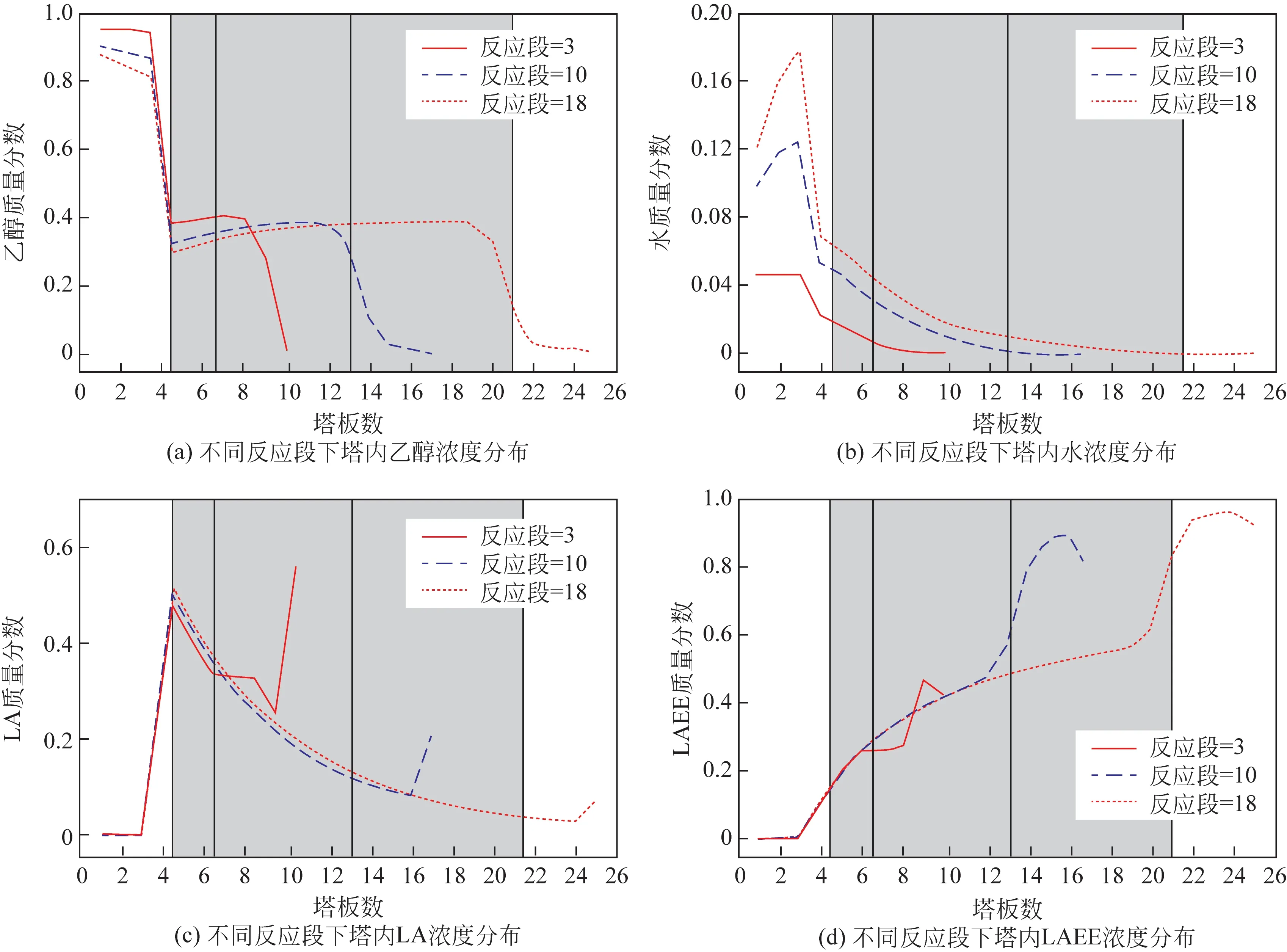

图11为反应段塔板数对LA纯度以及再沸器负荷的影响。如图所示,随着反应段塔板数的增加,LA 的转化率增长先是由42.66% 快速增长至79.41%,而后呈现阶梯状的增长方式,大约每增加4块板出现一次大幅的增长。当反应段塔板数为18~25 块时,LA 的转化率基本不再发生变化。再沸器的负荷在全过程中的变化较小,当反应段塔板数大于10 时,再沸器负荷基本不再发生变化。如图12 所示,分别选取反应段塔板数为3、10、18,考察反应段塔板数对塔内浓度分布的影响。反应段塔板数为10 和18 的塔内乙醇与水的浓度要略高于反应段塔板数为3 时的两者的浓度,LA 的浓度要低于后者,但是LAEE的浓度分布相较后者而言有着较大的增幅。与此同时,反应段塔板数为10 和塔板数为18 之间的轻重分布保持较强的一致性。轻重组分的比例说明了反应塔板数在10 和18 之间时再沸器的负荷变化较小,而反应段塔板数为3时由于重组分LAEE的比例较低,所以再沸器的负荷也较小。

图11 反应段塔板数对LA纯度以及再沸器负荷的影响

图12 不同反应段塔板数下的塔内浓度分布

综上,为了使LA 的转化率较大,可以选择18~25块反应段塔板数,处于经济性的考量,18块反应段塔板数、4 块提馏段塔板数和3 块精馏段塔板数为模拟得到的最佳的条件。

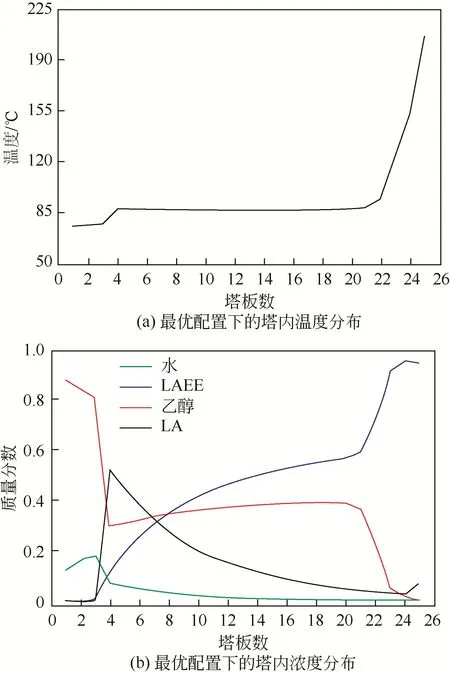

2.3 LA酯化反应精馏最佳条件

综合上述对回流比、乙醇进料位置、进料摩尔比以及塔板数的讨论,可以得出LA 酯化体系反应精馏的最佳参数(图13)。反应精馏塔的精馏段、提馏段以及反应段塔板数分别为3、4 和18;回流比为0.5;LA 进料位置为第4 块塔板,乙醇进料位置为第21块塔板;醇酸进料摩尔比为3.5。此时得到的塔釜LAEE 的质量分数为95.01%,LA 的转化率为93.87%。该配置下塔内的温度分布与浓度分布如图14所示。

图13 优化后的反应精馏塔最佳配置

图14 最佳配置下的浓度分布与温度分布

3 反应精馏隔壁塔工艺

3.1 反应精馏隔壁塔模型的建立

虽然常规反应精馏生产LAEE已经取得了很好的效果,但是所获得的塔底LAEE的纯度仍有提升的空间,为了进一步地提升LAEE的纯度以及获得更好的节能效果,本文提出了反应精馏隔壁塔生产LAEE。如图15(a)所示,整个反应精馏隔壁塔共含有一个再沸器以及两个冷凝器,反应区位于主塔,副塔上方封闭。基于常规反应精馏所获得的一些参数,使用精馏塔严格计算模块所构建的反应精馏隔壁塔模型如图15(b)所示。其中RD-1为主塔,RD-2为副塔,RD-3 为公共塔部分。公共塔RD-3 塔顶的气相经过分流器分别进入RD-1 和RD-2,RD-1的塔顶采出乙醇与水,RD-2 的塔顶采出LAEE,RD-3的塔釜主要采出未反应完的LA。

图15 反应精馏隔壁塔示意图以及所构建模拟流程

3.2 模拟与结果分析

反应精馏隔壁塔工艺所需要考察的参数众多,本节以常规反应精馏实验所得到的流程模拟结果为基础,选取了乙醇进料位置、主塔回流比、副塔回流比和气相分配比4 个参数,以RD-2 塔顶所得到的LAEE 的质量分数以及RD-3 的塔釜再沸器负荷为指标,以灵敏度分析方法对各参数进行探究,采用单因素分析法,最后得到较优的结果。

3.2.1 乙醇进料位置的影响

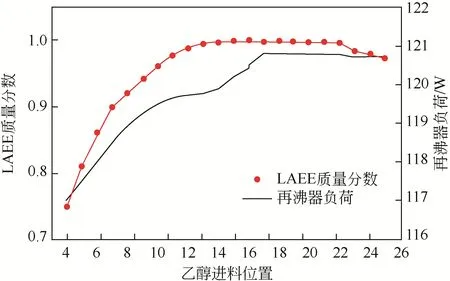

当其他条件不变时,考察乙醇进料位置对RD-2塔顶LAEE质量分数以及RD-3塔釜再沸器负荷的影响,乙醇进料位置从第4块板变更到第25块板,结果如图16所示。

图16 乙醇进料位置的影响

随着进料位置的下移,所得到的LAEE的质量分数在第4~16块呈逐渐增加的趋势,随后在第16~22 块质量分数基本没有变化,在22~25 块进料时,LAEE 的质量分数会略微下降。而再沸器的负荷先是随进料位置下移而增长,而后在17 块板之后基本保持不变。综合考虑所获得的LAEE的纯度以及能耗,选择在第16块板进料乙醇最为合适。

3.2.2 主塔回流比的影响

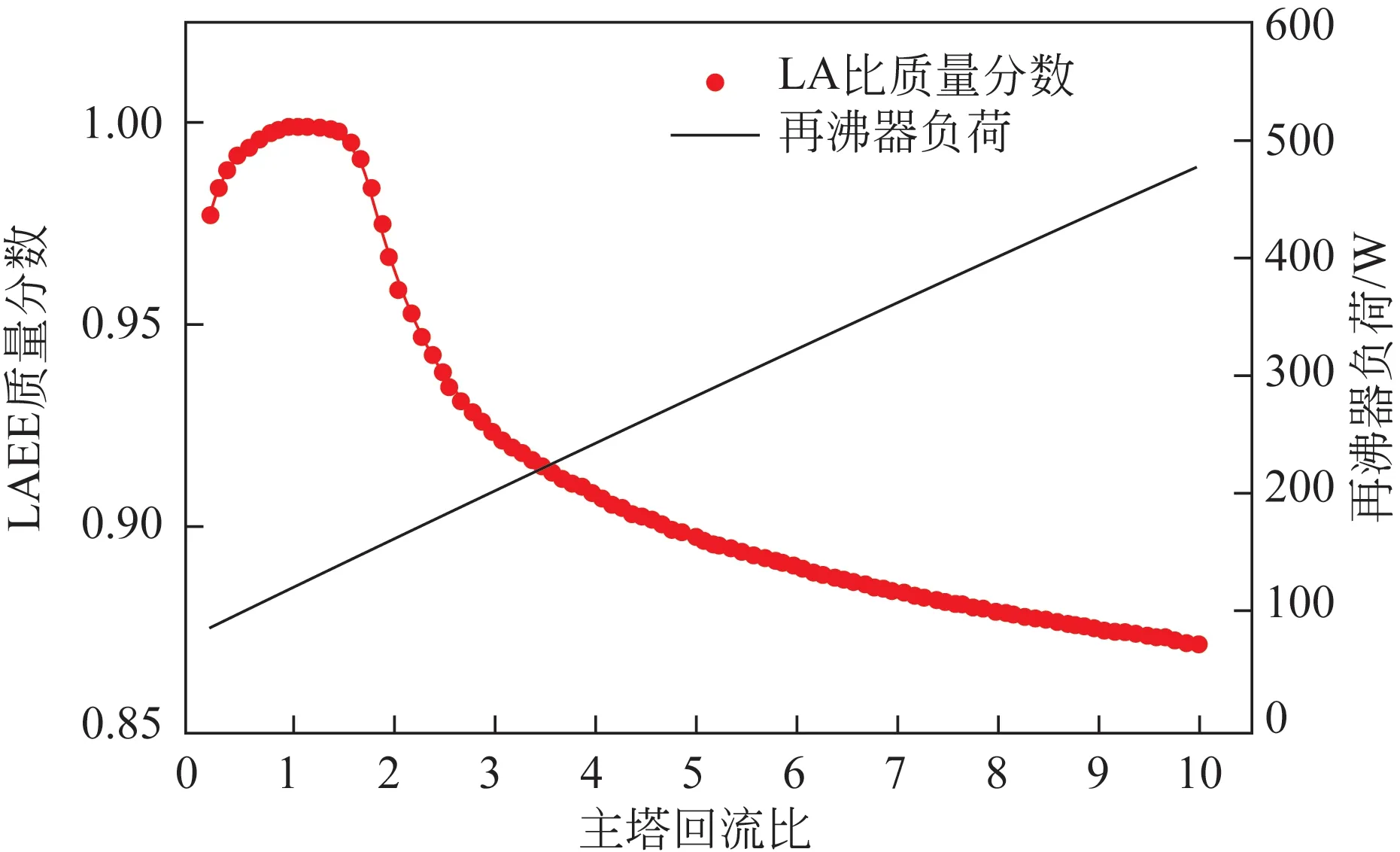

当其他条件不变时,考察主塔RD-1回流比对RD-2塔顶LAEE质量分数以及RD-3塔釜再沸器负荷的影响,回流比以0.1为增量,从0.1变化到10,结果如图17所示。

由图17可知,LAEE质量分数随主塔回流比的增加先增加后下降,在回流比为1~1.4 时,RD-2塔顶可获得高于0.999 质量分数的LAEE。且再沸器的负荷随主塔回流比的变化基本为一条直线,即主塔回流比越小,所需要的能耗越小。因此主塔RD-1的回流比为1为最优的结果。

图17 主塔回流比的影响

3.2.3 副塔回流比的影响

当其他条件不变时,考察副塔RD-2回流比对RD-2塔顶LAEE质量分数以及RD-3塔釜再沸器负荷的影响,回流比以0.1为增量,从0.1变化到10,结果如图18所示。

图18 副塔回流比的影响

副塔回流比对再沸器负荷以及LAEE纯度都有着重要的影响。当回流比为0.4~1.4 时,所得到的LAEE 质量分数大于0.999,且当回流比大于1 时,再沸器有着较小的负荷。为了兼顾能耗以及最大化LAEE的纯度,选择回流比1作为副塔最佳回流比。

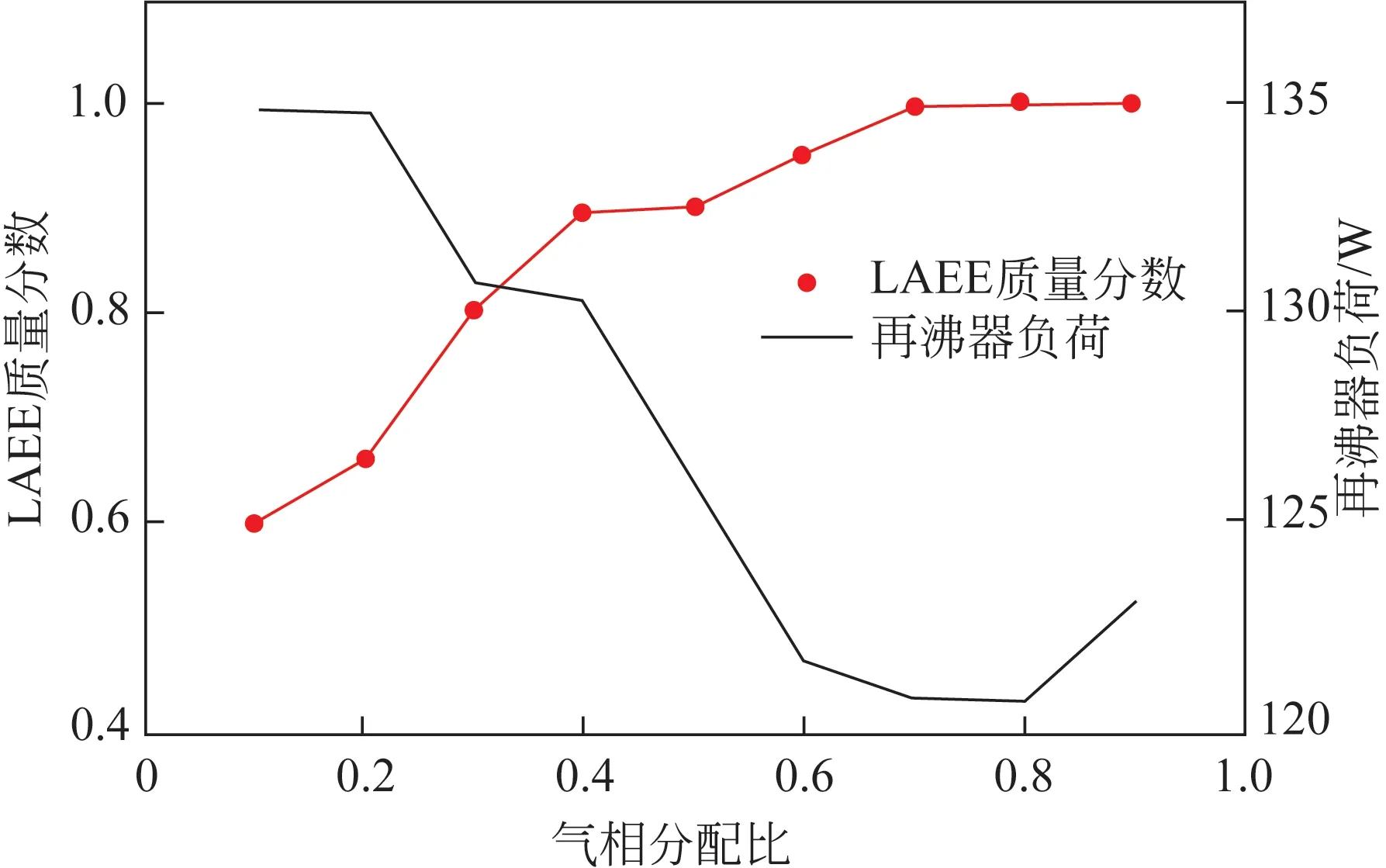

3.2.4 气相分配比的影响

当其他条件不变时,考察气相分配比对RD-2塔顶LAEE 质量分数以及RD-3 塔釜再沸器负荷的影响,气相分配比以0.1为增量,从0.1变化到0.9,结果如图19所示。

在三塔模型模拟反应精馏隔壁塔流程中,塔内的气相由同一个再沸器提供,而后由分流器分至左侧的RD-1 以及右侧的RD-2。因此,将气相分配比定义为分至RD-1 的气相质量流量与总的气相质量流量之比。由图19 可知,随着气相分配比的增加,LAEE 的质量分数也随之增加,而再沸器的负荷逐渐减小,在气相分配比为0.6~0.8 时,再沸器的负荷处于最低点。而在气相分配比为0.7~0.9 时,所获得的LAEE 质量分数位于最高点。因此,综合考虑产物纯度与能耗以及可获得的LAEE的产量,选取气相分配比为0.7为最佳。

图19 气相分配比的影响

3.2.5 进料摩尔比的影响

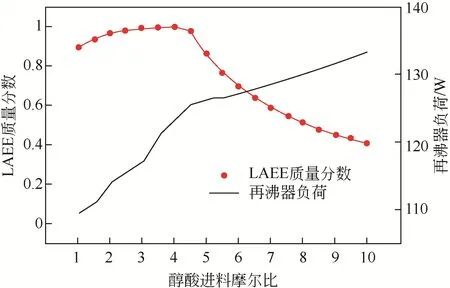

当其他条件不变时,考察醇酸进料摩尔比对RD-2 塔顶LAEE 质量分数以及RD-3 塔釜再沸器负荷的影响,以摩尔比1∶1 为初始值,以0.5 为增量,逐渐增加至10,结果如图20所示。

图20 醇酸进料摩尔比的影响

醇酸进料摩尔比对反应精馏隔壁塔流程有着很大的影响,如图20 所示,所得到的产品纯度随醇酸进料摩尔比的增加呈现先升高后降低的趋势,当醇酸进料摩尔比为3.5~4.5 时,产品的纯度处于较高的水平,且波动幅度较小。然而,随着乙醇进料量的增加,再沸器的负荷逐渐升高,这意味着能耗也逐渐增加。因此综合能耗与产品的纯度,选择醇酸进料摩尔比为3.5 时,可以得到最优的结果。

3.3 优化分析及对比

常规的获得高纯度LAEE反应精馏流程如图21所示。左侧为主塔RD,乙醇与LA于左塔进料,塔底产物LA 与LAEE 进入右塔进行再次分离,右塔塔顶产出LAEE,塔底产物纯度较高的LA,LA 在后续的生产中可回返使用。

图21 常规反应精馏双塔精制流程

在各参数(表2)大致保持相同的情况下,由反应精馏隔壁塔与常规反应精馏工艺之间的对比可知:反应精馏隔壁塔工艺不仅得到了较高的LAEE纯度,而且在降低能耗方面有着十分明显的优势。

表2 反应精馏双塔精制流程与反应精馏隔壁塔流程对比

4 结论

(1)以已有的动力学模型以及NRTL-HOC 热力学模型为依据,建立了LA 酯化的反应精馏工艺流程,并且通过连续反应精馏中试实验的结果验证了该模型的有效性。而后通过对回流比、乙醇进料位置、摩尔进料比以及塔板数的考察,得到了最优的操作条件,实验结果可以为工业上以反应精馏方式生产LAEE提供可靠的依据。

(2)提出了LA 酯化反应的反应精馏隔壁塔工艺流程,通过对回流比、进料位置、气相分配比的考察,确定了较优的操作条件,得到了纯度大于0.999 的LAEE 产物。而后通过构建反应精馏双塔精制流程生产高纯LAEE的流程,并且与反应精馏隔壁塔工艺流程进行比较,验证了反应精馏隔壁塔的节能效果以及在生产高纯度LAEE 方面的较大优势。