脱硫化氢汽提塔电感探针腐蚀速率高的原因分析与应对措施

2022-04-22崔海

崔 海

(中国石油广西石化分公司,广西 钦州 535000)

某石化公司蜡油加氢裂化装置,设计加工能力为220万t·a-1,装置由反应、分馏、脱硫和公用工程等部分组成,采用一段全循环加氢裂化工艺。反应部分采用一段循环、炉后混油方案、热高分工艺流程;分馏部分采用汽提塔、分馏塔出航煤、柴油方案。装置以减压蜡油为原料,主要产品为石脑油、航空煤油、柴油及未转化油。

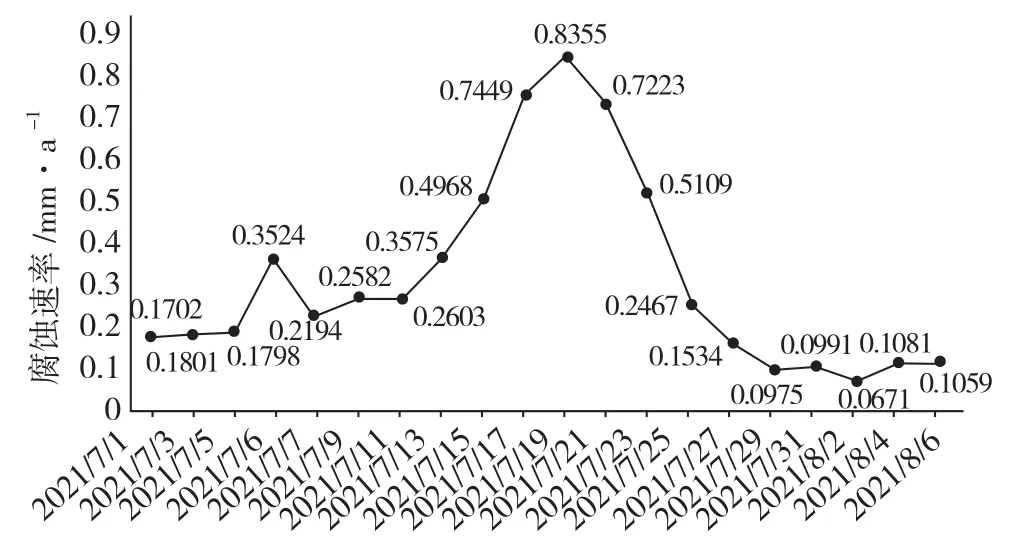

2021年7月7日起,汽提塔顶电感探针[1]的腐蚀速率由之前的0.1898mm·a-1,逐步上升至0.2593mm·a-1,超过控制指标 0.2mm·a-1。腐蚀速率上升,意味着塔顶管线设备的腐蚀加快,将缩短设备管道的使用寿命,增加设备管道的腐蚀泄漏风险,影响装置长周期安全平稳运行。

1 脱硫化氢汽提塔系统

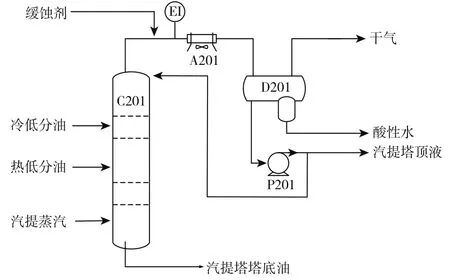

1.1 工艺流程

蜡油加氢裂化装置汽提塔的主要作用,是脱除反应生成油中的H2S。汽提塔有2路进料,一路为冷低分油,经换热升温至195~200℃,进入塔的第10层塔板;第二路为热低分油,温度为270~275℃,进入塔的第16层塔板。塔底引入3.5MPa过热中压蒸汽,对反应生成油进行汽提。塔顶气相经A201冷却至35~45℃,进入塔顶的回馏罐D201进行三相分离,H2S和不凝气外送至轻烃回收装置。汽提塔塔顶液的一部分作为塔回流,另一部分外送至轻烃回收装置。罐底水包的酸性水外送至硫磺回收装置。为防止塔顶腐蚀,需要在塔顶管线注入缓蚀剂,在缓蚀剂注入口后侧安装有在线电感腐蚀探针EI,以检测塔顶腐蚀速率的变化情况(图1)。

图1 脱硫化氢汽提塔流程

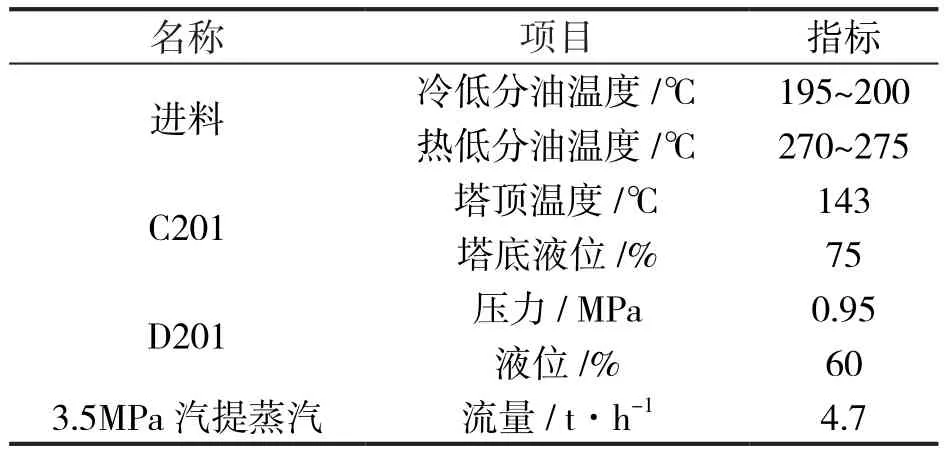

1.2 脱硫化氢汽提塔的操作参数

塔顶的腐蚀速率增大前,汽提塔操作参数见表1。

表1 汽提塔操作参数

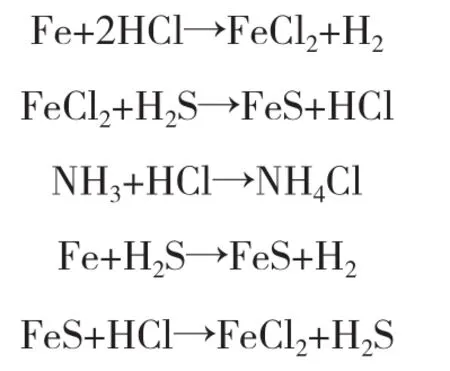

2 脱硫化氢汽提塔塔顶的腐蚀机理及管控方案

2.1 腐蚀机理

汽提塔塔顶的腐蚀程度不仅与原料中盐和硫的含量有关,还与腐蚀环境密切相关。腐蚀环境比较复杂,可从环境温度和腐蚀介质两方面进行分类。一般将腐蚀环境分为低温环境和高温环境两大类。加氢脱硫化氢汽提塔的塔顶及挥发线,主要存在低温 H2S+HCl+NH3+H2O 腐蚀[2],腐蚀性物质主要来源于加氢原料。原料中的有机氯和硫通过加氢反应,生成了氯化氢和硫化氢,两者为气态时对设备的腐蚀很轻,但是在塔顶挥发线经过降温冷却后,与汽提蒸汽冷凝水共同形成了H2S+HCl+NH3+H2O腐蚀环境。具体过程如下:

低温 H2S+HCl+NH3+H2O 腐蚀导致钢材损伤的形式包括均匀腐蚀、氢鼓泡(HB)、氢致开裂(HIC)、应力导向氢致开裂(SOHIC)和硫化物应力腐蚀开裂等[3]。

2.2 腐蚀控制方案

2.2.1 原料控制

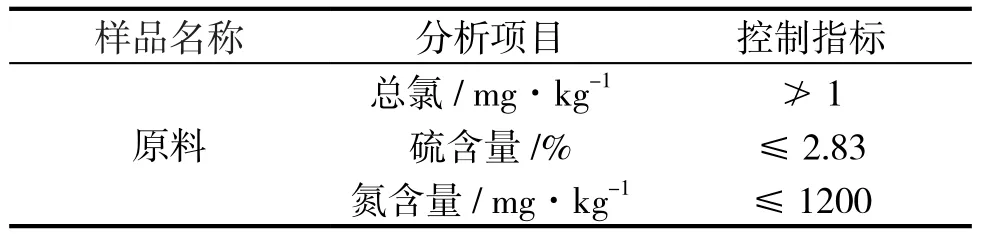

加氢装置原料油的性质必须符合设计要求,装置应参考原料腐蚀性介质的含量设计值,设置原料油的总硫、总氮、总氯含量等控制指标。当原料性质发生较大变化时,应提高分析频次以加强监控,评估腐蚀风险。原料油的分析项目及控制指标见表2。

表2 原料分析项目及控制指标

2.2.2 汽提塔顶的温度控制

根据装置工艺防腐手册的要求,核算加氢裂化装置汽提塔塔顶油气水的露点温度,控制塔顶的内部操作温度高于水露点温度14℃以上,避免发生露点腐蚀。

2.2.3 汽提塔顶缓蚀剂加注控制

采取在加氢裂化装置塔顶挥发线加注缓蚀剂的防腐措施,以控制塔顶管线设备的腐蚀。缓蚀剂属于水溶性缓蚀剂,型号为JH-3型,注入方式为除盐水与原剂按1∶1稀释后由计量泵连续注入。缓蚀剂的加注量≤28×10-6(计算分母为装置进料量)。

2.2.4 汽提塔顶的腐蚀监测

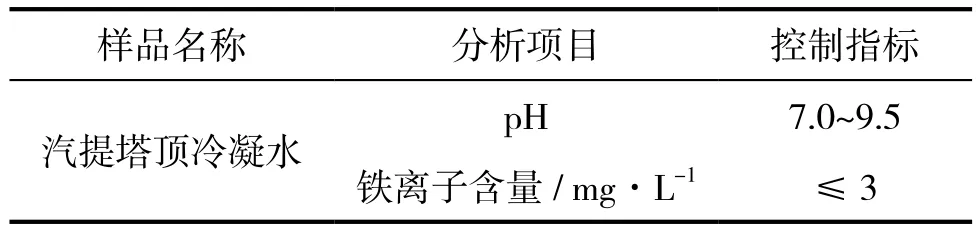

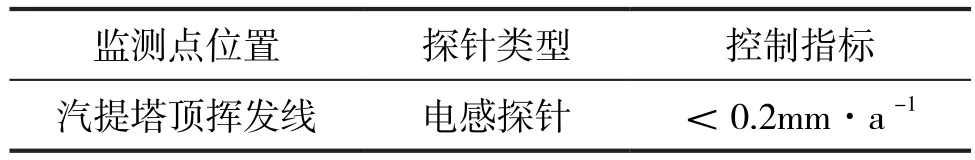

汽提塔顶的腐蚀监测措施主要有化学分析和在线监测。化学分析主要分析塔顶冷凝水的pH值和铁离子含量(表3)。在线监测是用在线腐蚀电感探针监测塔顶部位的腐蚀速率(表4)。通过分析塔顶冷凝水和在线监控腐蚀速率,可为汽提塔顶腐蚀速率的判断和工艺防腐提供依据。

表3 汽提塔顶冷凝水分析及控制指标

表4 腐蚀探针安装位置及控制指标

3 腐蚀原因分析

根据脱硫化氢汽提塔的腐蚀控制方案,逐一分析塔顶腐蚀的影响因素,判断塔顶电感探针腐蚀速率增高的原因。

3.1 原料性质

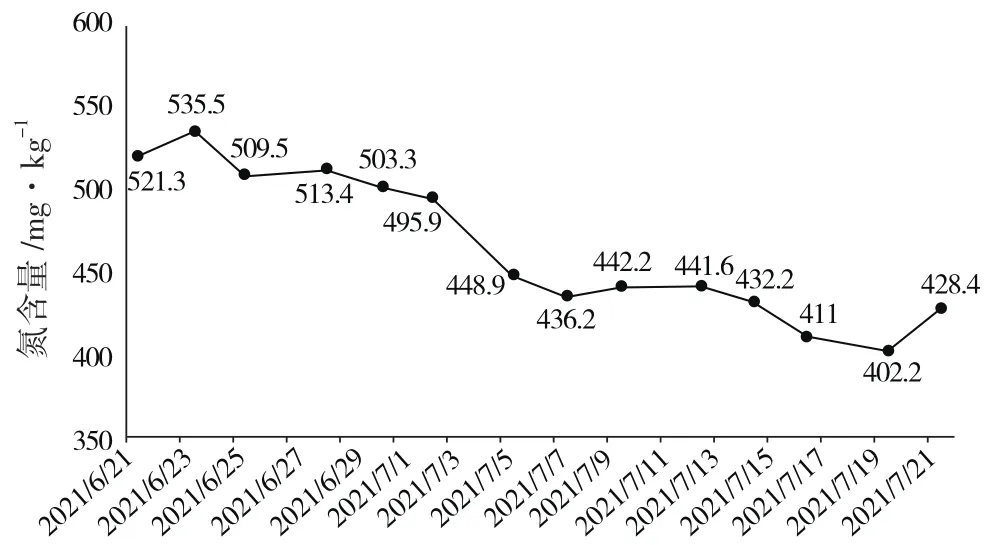

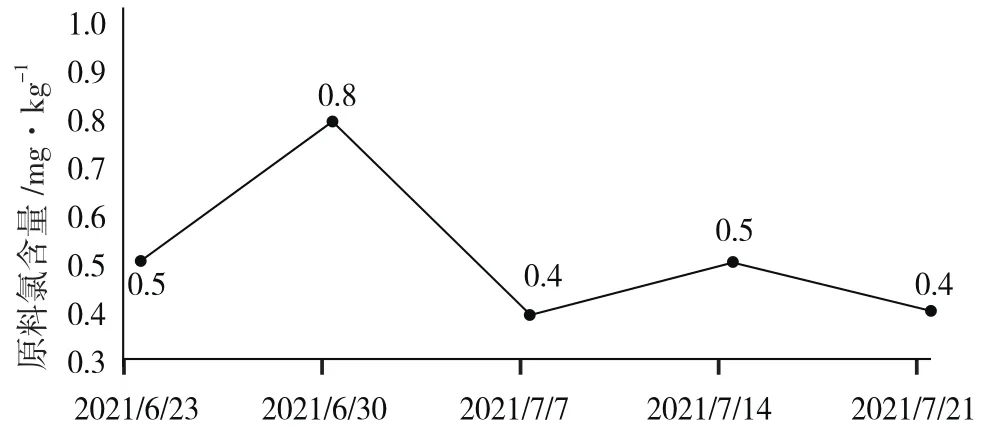

图3 原料氮含量

根据腐蚀速率的变化时间,检查腐蚀速率变化前后原料油的性质。查阅原料油中总硫、总氮、总氯的含量情况(图2~图4),分析数据后确认,在汽提塔塔顶的腐蚀速率增大前后,原料总硫含量为1.722%~2.2%,总氮为 402.2~535.5mg·kg-1,总氯为0.4~0.8mg·kg-1,各项指标均未超出控制指标。

图2 原料硫含量

图4 原料氯含量

3.2 塔顶的露点温度控制

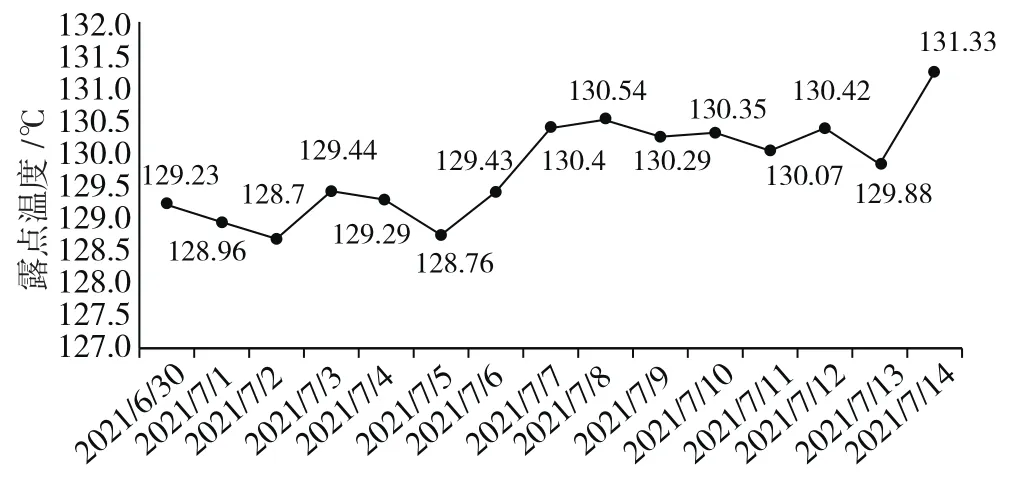

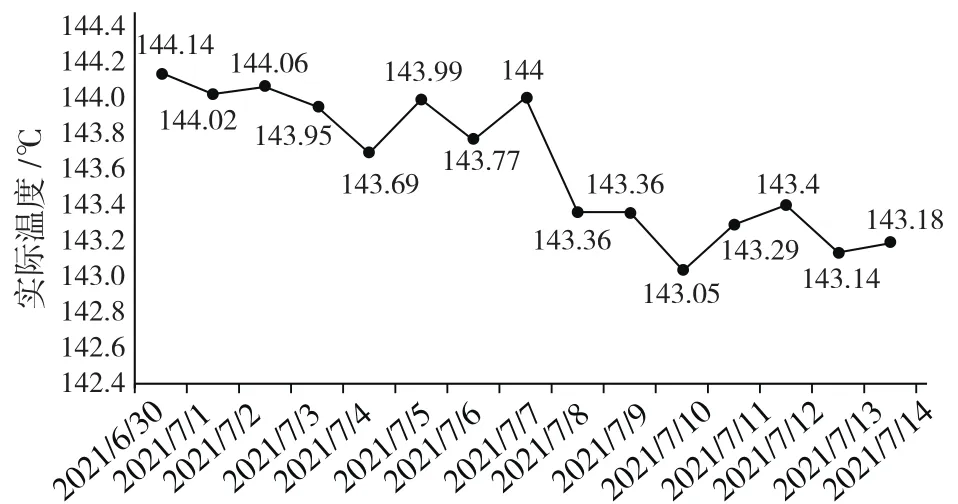

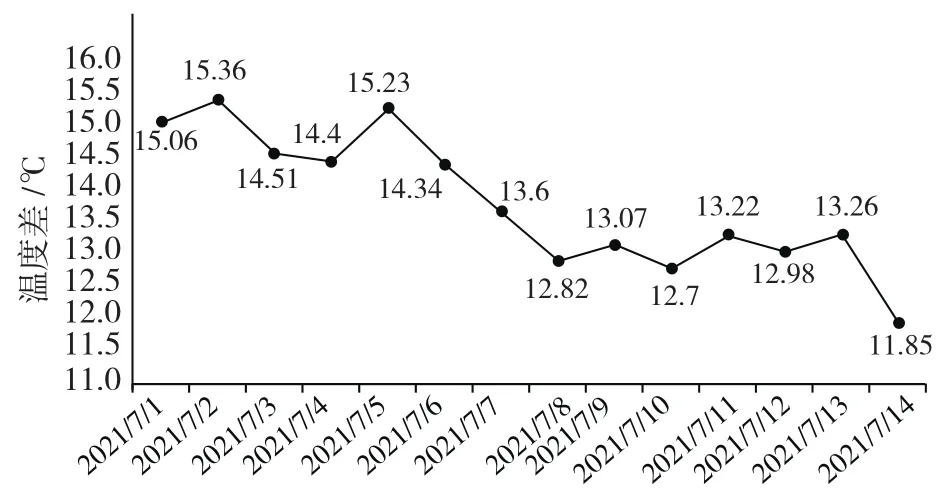

按照装置工艺防腐手册的要求,对汽提塔系统的各参数进行计算,塔顶腐蚀速率增高前后,塔顶露点温度的变化趋势见图5,塔顶实际控制温度趋势见图6,汽提塔塔顶的实际控制温度和塔顶露点温度的差值见图7。

图5 汽提塔塔顶露点温度

图6 塔顶实际控制温度

图7 汽提塔塔顶控制温度与塔顶露点温度差

2021年7月6日,根据调度指令,装置进料量降低了27t·h-1,汽提塔塔顶的负荷发生了变化。汽提塔的工艺参数发生变化后,塔顶的露点温度由正常时的128.76~129.44℃上涨至129.88~131.33℃。7月2日~ 7日,塔顶的实际控制温度为144℃,7月8日后,塔顶温度调整至143℃,此时汽提塔塔顶的控制温度与塔顶露点温度的差值,由正常时的14.34~15.36℃,下降至 11.46~13.6℃。塔顶内部的操作温度未高于水露点温度14℃以上。

3.3 缓蚀剂加注量

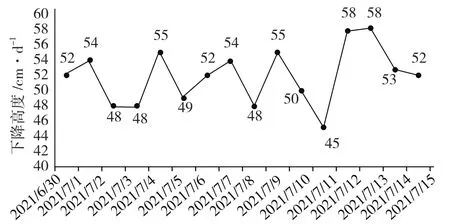

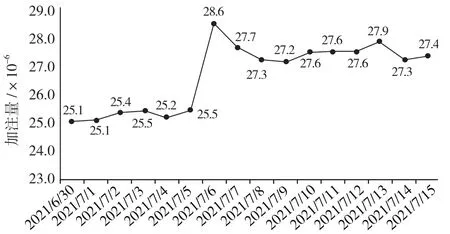

加氢裂化缓蚀剂为水溶性缓蚀剂,型号为JH-3。水溶性缓蚀剂与除盐水按照1∶1的比例稀释后注入汽提塔顶。缓蚀剂的加入量依据缓释剂罐的下降液位和装置处理量进行计算后确定。缓蚀剂罐的下降液位和装置日处理量的变化趋势见图8和图9,缓释剂加入量的变化情况见图10。调整处理量前,缓蚀剂加注量为 25.1×10-6~25.5×10-6,处理量调整平稳后,缓蚀剂注入量为 27.2×10-6~27.9×10-6,满足工艺防腐的要求(≤28×10-6)。

图8 缓蚀剂罐液位下降高度

图10 缓蚀剂加注量

3.4 汽提塔塔顶冷凝水的分析数据

汽提塔塔顶的腐蚀速率增大前后,塔顶冷凝水的化学分析数据见图11。从分析数据可知,汽提塔顶的酸性水中,铁离子浓度小于工艺防腐控制指标3mg·L-1,pH值在控制指标7.0~9.5之间,塔顶在线腐蚀速率增大前后的分析数据平稳,未见异常。

图11 塔顶冷凝水分析数据

4 防腐应对措施及实施效果

对以上的相关因素进行分析后认为,塔顶腐蚀速率增高的原因,是塔顶的控制温度与塔顶露点温度的差值小于14℃,不满足工艺防腐控制要求。

4.1 控制措施

4.1.1 降低塔底的汽提蒸汽量

在分馏系统产品分析数据合格的基础上,分别于7月16日和22日,两次调整汽提塔的汽提蒸汽量至3.7t·h-1,降低塔顶水气含量,塔顶露点温度由之前的131℃左右降低至128℃左右,塔顶露点温度降低了3℃。

4.1.2 提高塔顶温度

根据露点腐蚀原因,将汽提塔的塔顶温度由143℃提高至147℃,塔顶的实际控制温度与露点的温度差,由调整前的11.46℃扩大至18℃以上,满足了工艺防腐的规定。

4.1.3 缓蚀剂的选型

水溶性缓蚀剂在水蒸气完全相变(露点)的位置注入时,水溶性缓蚀剂可以迅速进入水相成膜,从而起到很好的防腐蚀作用;但是在相变较远的位置(露点前)注入水溶性缓蚀剂,则会使溶剂-水和缓蚀剂迅速气化,没有液相水的存在,则不能很好地分散成膜,成膜保护作用被削弱。

油溶性缓蚀剂则不会受到上述因素的影响,溶剂和缓蚀剂不会完全气化,有液相存在,因此可以在较大的工况范围内迅速分散成膜。即使在露点前形成局部露点,缓蚀剂也能发挥功效,设备不会被腐蚀[4]。同时,油溶性缓蚀剂会随着塔顶回流进入塔顶系统,对塔顶系统也有很好的保护作用,因此可以考虑更换为油溶性缓蚀剂,以更好地保护设备。

4.2 实施效果

装置在调整处理量前,塔顶腐蚀速率在0.1800mm·a-1左右,调整处理量后,塔顶腐蚀速率跃升至0.3524mm·a-1,而在装置处理量稳定后,腐蚀速率下降至0.2194mm·a-1,然后开始缓慢上升。7月11日后腐蚀速率的上升速度明显加快,7月19日腐蚀速率达到最高0.8355mm·a-1。为此,装置降低了汽提塔的汽提蒸汽量,提高了塔顶温度,经过一周监测,腐蚀速率下降至控制指标0.2mm·a-1以内,最终稳定在0.1mm·a-1左右(图12)。

图12 汽提塔塔顶腐蚀速率

5 结论

1)在调整装置处理量时,要注意塔顶的负荷变化,及时核算塔顶露点温度,避免塔顶的实际控制温度与塔顶露点的温度差小于14℃。

2)严格控制原料中的总硫、总氮、总氯含量在设定值内,并按要求和频次,对易腐蚀部位进行采样分析,并结合塔的实际工况进行相应的调整。

3)严密监测塔顶电感探针的腐蚀数据变化,并结合装置的实际运行工况进行合理分析和调整。

4)由于水溶性缓蚀剂在水露点前的成膜效果没有油溶性缓蚀剂好,因此可以考虑更换为油溶性缓蚀剂。