应力三轴度对船用钢断裂破坏的影响机理分析

2022-04-21伍星星孟利平刘建湖王海坤张伦平

伍星星,孟利平,刘建湖,王海坤,张伦平

(中国船舶科学研究中心,江苏 无锡 214082)

0 引 言

舰船在爆炸冲击载荷下的毁伤破坏是工程人员较为关注的问题[1],获取船用材料损伤断裂特性对于舰船抗爆评估、优化设计等具有重要的意义。

金属材料的损伤特性与应力状态存在很强的关系,应力三轴度是应力状态的一种重要表征方式。现阶段材料损伤特性的研究基本集中在应力三轴度方面,爆炸冲击领域应用较为广泛的JC 失效模型[2]专门采用D1、D2、D3三个参数来表征应力三轴度对失效应变影响。Borvik、Wierzbicki 等[3-6]通过开展系列扭转、压缩、拉伸等不同类型试件,给出了Weldox460E、6061-T6、2024-T351等材料失效应变与应力三轴度之间的关系,并采用建立的参数模型用于侵彻计算,得到的仿真计算结果与试验结果吻合较好;李营等[7]通过设计改进的Arcan 夹具,并利用DIC 测量技术,进一步分析了拉剪应力状态下材料失效应变与应力三轴度之间的关系;郭子涛等[8]通过平板剪切试验、平板缺口拉伸试验,拟合得到了低碳钢Q235 失效应变与应力三轴度之间的关系,失效参数得到了Taylor 杆撞击试验验证。现有对应力三轴度的研究基本是为获取失效准则拟合参数,关于应力三轴度对失效应变深层次影响机理,尤其是微观角度的影响机理鲜有报道,对用于开展试验的各类试件的破坏机理分析也较少。

本文针对典型船用钢,设计了不同应力三轴度力学性能试验试件并开展了相关试验,试验后利用电镜扫描对各类试件进行断口观察,从微观角度分析其破坏机理,同时借助数值仿真手段对各类试件破坏过程进行分析,二者共同揭示了应力三轴度对船用钢断裂影响机理。基于试验获取的数据建立了船用典型材料失效应变与应力三轴度之间的关系,为后续舰船抗爆评估提供依据。

1 不同应力三轴度下船用钢力学性能试验

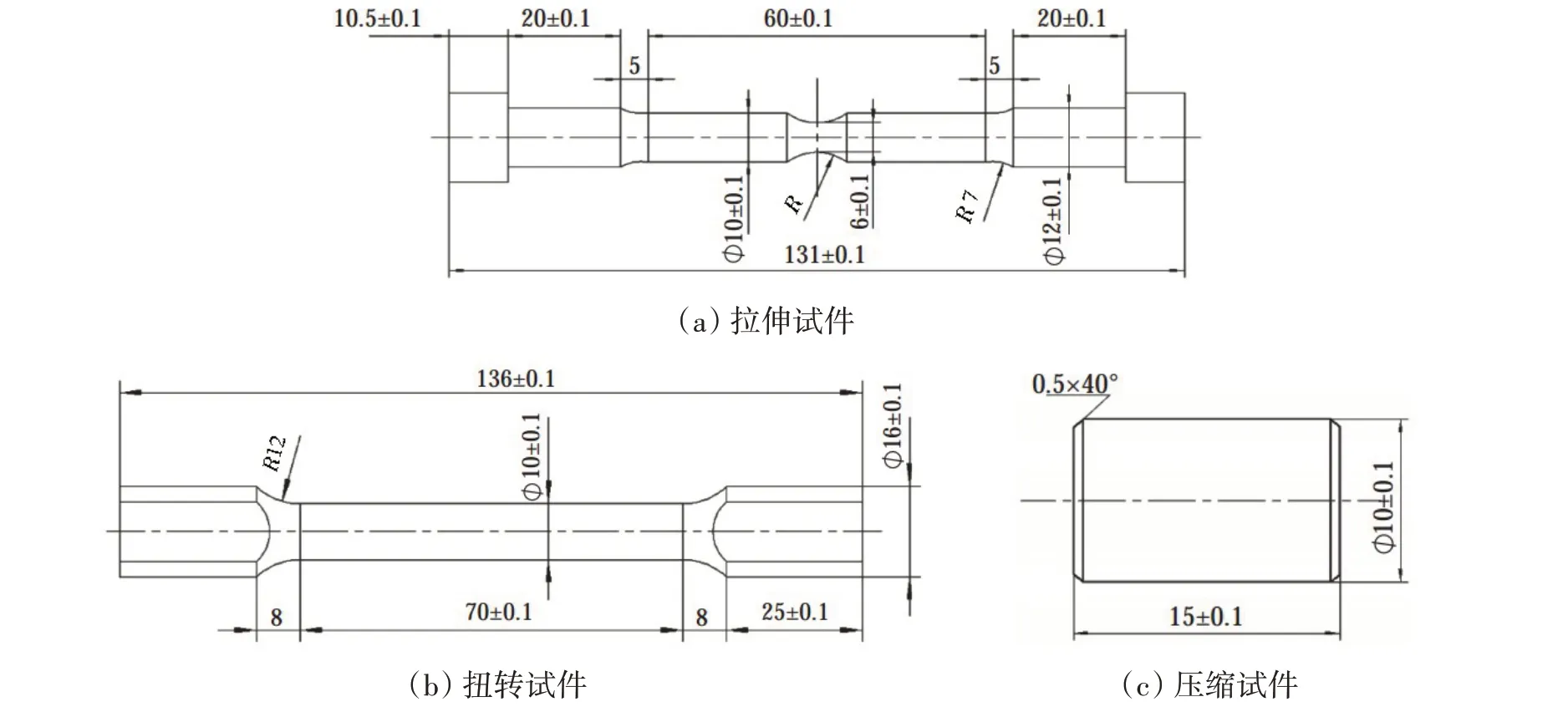

本文选取低碳钢Q345B、高强钢921A作为船用钢代表,开展不同应力三轴度下材料断裂力学性能试验,试验类型主要包括光滑圆棒拉伸、缺口圆棒拉伸、扭转和压缩等,各类试件尺寸见图1,制作标准参照GB/T 228-2002。缺口拉伸试件半径R有2 mm、6 mm、8 mm 和18 mm 等四种,试件拉伸试验在国防科学技术大学力学实验室的WDW-100D III微机控制电子万能试验机上开展,在试件标距段安装引伸计,引伸计标距为50 mm,量程为25 mm。扭转试件试验在国防科学技术大学力学实验室的NDW-500Ⅲ微机控制电子万能试验机上进行,采用专用扭转试验夹具,试验机的两夹头之一可以沿轴向自由移动,对试件无附加轴向力,两夹头保持同轴。压缩试件试验在国防科学技术大学力学实验室的WDW-100DⅢ微机控制电子万能试验机上进行,试件与试验机的接触面预制倒角,避免试验时试件接触面边缘产生应力集中。每类试件均进行5次重复试验,以保证试验数据的有效性。

图1 各类试件尺寸示意图Fig.1 Dimension of different specimens

2 试验结果分析

2.1 试验结果

船用钢Q345B 和921A 为典型延性金属,两种材料断裂力学性能试验后变形破坏模式基本一致,本节主要以921A材料为例进行说明。921A钢各类试件试验后形貌如图2所示,各类试件断口剖面如图3所示。

图2 试验后各类试件示意图(921A钢)Fig.2 Different specimens after testing(921A)

图3 各类试件断口示意图(921A钢)Fig.3 Schematic of fracture of samples

对于拉伸试件,共计开展了5类不同规格拉伸试件,主要包含光滑试件、四种不同缺口半径试件,其中缺口半径主要用于改变试件应力三轴度,半径越小,试件应力三轴度越大(光滑可视为无限大缺口半径)。拉伸试件断裂位置剖面凹凸不平,为典型延性金属微孔洞聚集型破坏模式,试件起始断裂位置为试件中心。断裂前拉伸试件的塑性变形基本集中在断口附近区域,且应力三轴度对变形区域范围存在较大的影响,当试件所处应力三轴度越大时,塑性变形区域就越小。这主要是由于应力三轴度增大时,材料的滑移变形约束阻力增大,塑性变形更加困难。尤其需要值得注意的是,对于光滑拉伸试件,试件在断裂前会先产生明显的颈缩变形,进入颈缩阶段后变形基本集中在颈缩的局部区域,颈缩以外区域将不会再发生进一步变形。试件的颈缩变形与材料的应变强化能力直接相关,当材料应变强化所增加的滑移阻力不足以抵消横截面变细的影响时即产生颈缩,因此应变强化能力越弱,试件就越早进入颈缩变形。由于921A 钢的应变强化能力小于Q345B 钢,921A 钢必定提前进入颈缩阶段,因此试验中921A钢的均匀延伸率要低于Q345B钢。

对于扭转试件,断裂从试件外表面开始,断口较为平整,但断口位置具有一定的随机性,如图2(b)所示。扭转过程中试件变形较为均匀,921A钢断裂时产生的转角约45 rad,Q345B钢约35 rad。

对于压缩试件,试验中两种材料试件均未出现典型的45°方向裂纹,两种材料试件均未发生破坏,但在压缩过程中由于试件两端与试验机压头的摩擦作用力,试件被压缩成圆鼓状,如图3(g)所示,最终921A钢压缩率为59%,Q345B钢压缩率为63%。

图4 是应力三轴度对材料强度影响规律示意图,屈服强度比值、极限强度比值是指各缺口拉伸试件的材料屈服强度、极限强度与光滑拉伸试件的比值。随着应力三轴度增加,两种材料均表现出明显的应力三轴度强化效应,对于R=2 mm缺口试件,Q345B钢屈服强度较光滑拉伸试件可提高1.42 倍,而921A 可高达1.44 倍;Q345B 钢极限强度较光滑拉伸试件可提高1.37倍,而921A 可高达1.47倍。这主要是由于应力三轴度增大使材料滑移变形约束阻力增加,造成塑性变形更加困难,从而引起屈服强度、极限强度增加。

图4 应力三轴度对材料强度的影响Fig.4 Influence of stress triaxiality on material strength

表1是船用典型钢Q345B和921A钢拉伸试件所获取的试验数据。试件断裂应变主要依据断裂前后试件截面积获取,计算公式如下:

式中,d0是试件最小截面的原始直径,d是试件的断口直径。

表1 数据表明,对于拉伸试件,两种钢的断裂延伸率和端面收缩率随试件应力三轴度的增加(缺口半径减小)而减小,材料失效应变随着应力三轴度的增加而减小,这与传统认知基本一致。主要原因是应力三轴度的增加导致试件屈服强度和极限强度的增加,从而引起局部区域过高的应力集中,加速材料孔洞聚集成形,从而提早发生断裂。

表1 材料拉伸试件的断裂性能数据Tab.1 Experimental data of tension specimens

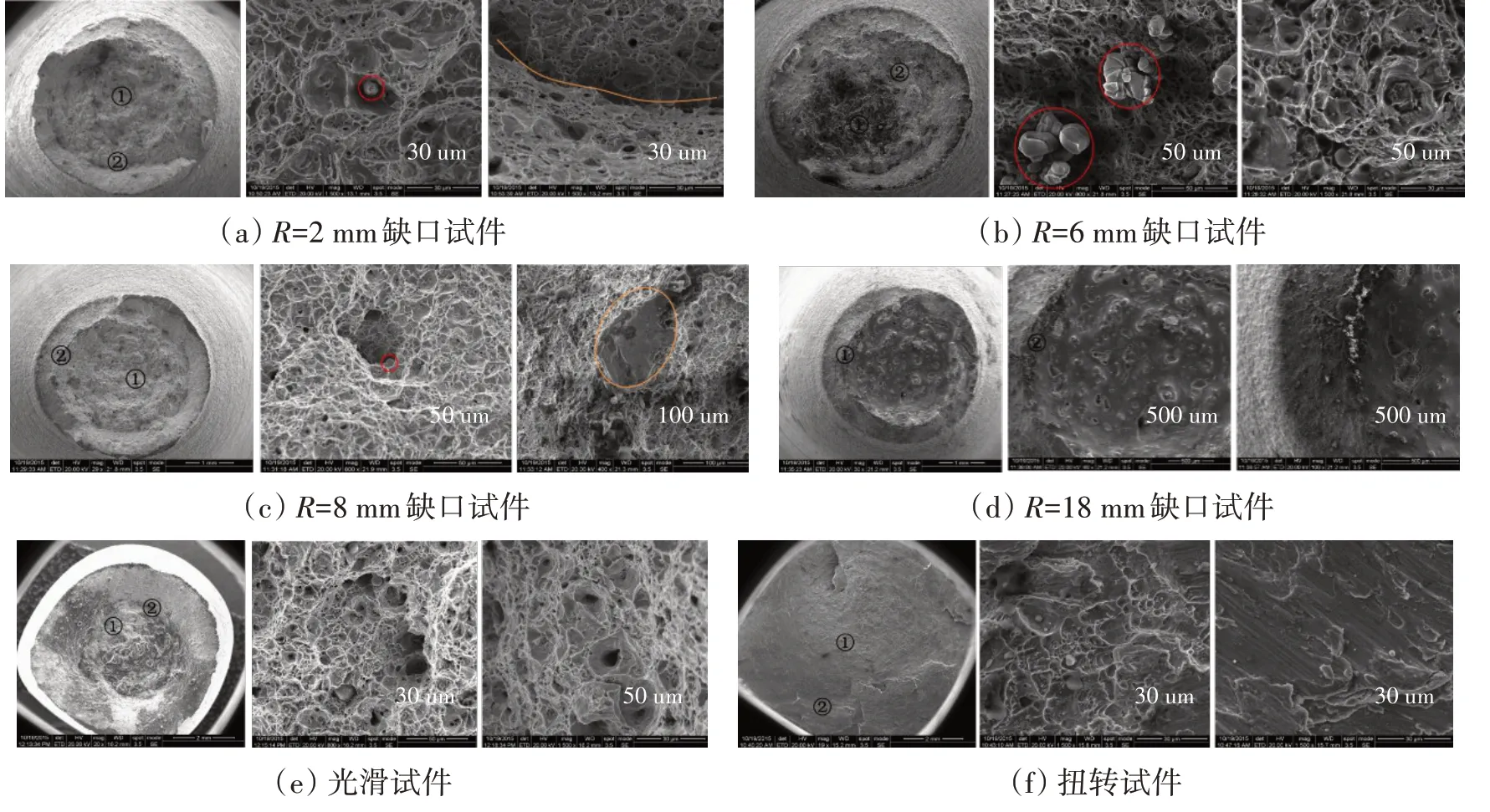

2.2 试件断口微观分析

图5~6 分别为两种船用钢Q345B 和921A 钢试件断口电镜扫描示意图。对于拉伸试件,两种材料试件断口形貌基本相似,试件断口主要由中间的纤维区、外部剪切唇区域组成,放射区相对而言不明显,几乎看不见。由此可看出两种钢具备十分良好的塑性,试件断裂基本是在中心处产生,随后向外扩展。比较光滑圆棒和带缺口试件纤维区与剪切唇的相对比例,可知光滑圆棒断口剪切唇所占比例远比缺口试件的大,且随着缺口半径的减小,剪切唇比例有下降的趋势。导致该现象的原因主要是缺口试件应力三轴度越大,更有利于孔洞的形成与长大,使得中心较大区域均产生孔洞,从而使得缺口试件更易产生断裂。对断口中心纤维区及靠近剪切唇的交界部位进行局部电镜扫描放大观察可看出,中心纤维区形成了大量近似等轴韧窝,在尺寸较大的韧窝底部还可观察到杂质或第二相粒子(红色圆标示),大韧窝周边分布有许多小韧窝,可见孔洞首先形核于杂质或第二项粒子处,在拉应力作用下孔洞沿三个方向以基本相等的速率长大,长大过程中还会诱发周边小孔洞形核,形成所谓二次韧窝。随着应力三轴度的增加(缺口试件半径的减小),韧窝尺寸呈现增大但深度变浅的趋势,这主要是由于应力三轴度的增大促进了孔洞的快速长大,使得孔洞间的基体材料来不及充分塑性变形就发生了断裂。纤维区与剪切唇交界处也有韧窝形成,但与中心区比较,韧窝的大小和数量明显减小,部分区域已观察不到韧窝,而出现较光滑的解理面或剪切面。

图5 921A钢试件断口电镜扫描观察示意图Fig.5 Fractographs of different specimens of 921A metal material

图6 Q345B钢试件断口电镜扫描观察示意图Fig.6 Fractographs of different specimens of Q345B metal material

圆棒扭转试件断口的宏观形貌较平滑,与轴线垂直,属于典型的剪切断裂特征。断口中心区放大图可见有较小而浅的韧窝,说明该处受到了一定的拉应力作用,向外韧窝消失,出现“涟波”花样,随着变形程度的加深,到外部区涟波花样平坦化,形成较光滑的剪切面,可见试件是在切应力作用下发生了断裂,整个断面由剪切断裂机制主导。

2.3 试件断裂过程分析

本节主要借助有限元分析软件Abaqus对各类试件的断裂过程进行分析,重点获取各类试件断裂过程中应力三轴度的变化过程,结合试验中得到的数据及破坏模式,进一步从深层次机理方面揭示应力三轴度对材料断裂破坏的影响。光滑圆棒、缺口试件、扭转试件、压缩试件均采用二维轴对称模型,模型一端固定,另一端施加位移或者转角载荷。试件有限元计算模型如图7 所示,试件单元尺寸、参数设置与文献[9]保持一致,为保证计算结果可信,计算输出的载荷位移曲线与试验曲线需基本一致,具体方法见文献[9]。

图7 试件有限元模型Fig.7 Simulation model of different specimens

计算发现,船用钢Q345B 钢和921A 钢试件断裂过程中应力三轴度变化过程基本一致,本节主要以921A钢试件进行分析。

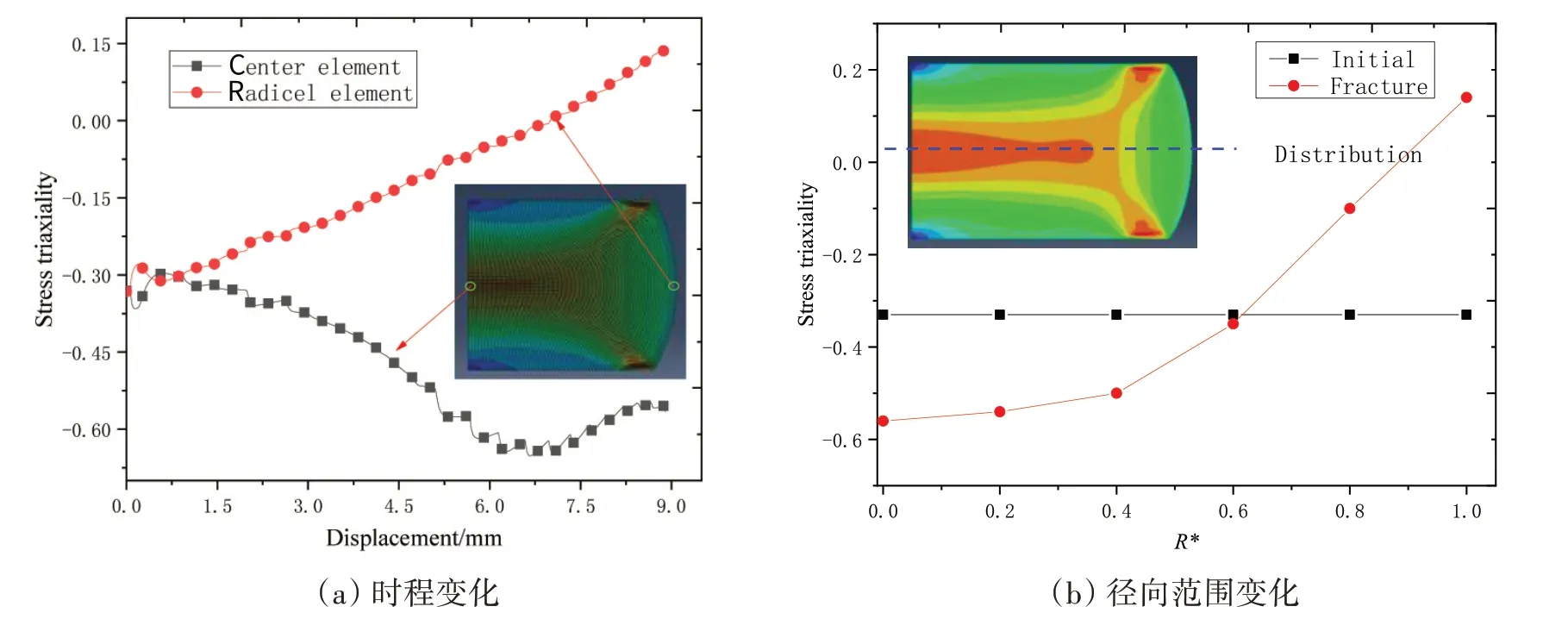

图8(a)为压缩试件受载过程中典型位置应力三轴度变化过程示意图。对于压缩试件,选取压缩后直径最大截面处中心、表面单元作为典型单元。中心处单元基本处于压缩状态,对应的应力三轴度从最初的-0.33最低下降至-0.65左右,而表面单元应力状态变化较复杂,从最初的单向受压状态依次转变为压剪、拉剪状态,应力三轴度基本处于不断上升的过程。相比而言,压缩试件在外表面更易形成撕裂破坏,这与传统压缩试验中观察到的沿表面45°撕裂破坏试验现象基本吻合。图8(b)是压缩试件初始时刻、断裂时刻应力三轴度在最大截面处分布示意图,横坐标R*表示断面上点到中心距离与断面半径比值,为无量纲参数。初始时刻断面处于单向压缩状态,应力三轴度值为-0.33,但在断裂时刻,断面各处应力三轴度均不尽相同,中心位置仍处在压缩状态,而外表面处在拉剪应力状态。可看出压缩试件各位置在压缩过程中应力三轴度处的不断变化过程,最终断裂时刻应力状态分布也不均匀。试件在压缩过程中虽然承受着轴向压力,但最终断裂的形成可能是由拉剪形成的。

图8 压缩试件应力三轴度变化(921A)Fig.8 Variation of stress triaxiality with displacement and R*of compressed specimen(921A)

图9为扭转试件受载过程中应力三轴度变化过程示意图。从典型位置应力三轴度变化过程及最终断裂时刻应力轴度分布来看,圆棒型扭转试件各处位置基本处于剪切状态。试件外表面由于塑性应变较大,因此破坏基本从外表面开始,与试验结果吻合。

图9 扭转试件应力三轴度变化(921A)Fig.9 Variation of stress triaxiality with displacement and R*of torsion specimen(921A)

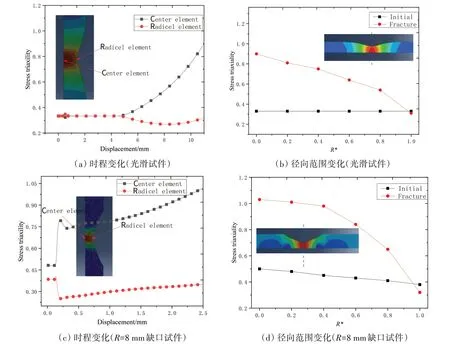

图10为拉伸试件受载过程中应力三轴度变化过程示意图,选取光滑拉伸试件、R=8 mm 缺口拉伸为例进行说明。对于光滑拉伸试件,在试件产生颈缩之前,断面各位置应力三轴度基本一致,为单轴拉伸状态。产生颈缩后,试件的塑性变形基本集中在颈缩区域,试件的受力状态开始趋于复杂,中心位置处单元应力三轴度逐渐增加,而边界处位置应力三轴度却逐渐下降,试件断裂时刻试件应力三轴度从中心位置向边界逐渐减小,塑性应变分布亦沿着中心位置向边界逐渐减小,试件从中心位置处开始破坏,这与光滑拉伸试件电镜扫描结果基本吻合。对于缺口试件,以R=8 mm缺口试件为例,缺口的存在改变了试件初始应力三轴度分布,从中心位置逐渐向边界减小。试件进入塑性变形阶段后,中心位置应力三轴度快速上升,而后缓慢增加,而边界位置处中心应力三轴度快速下降,随后缓慢增加。试件塑性变形主要集中在缺口位置,试件断裂时刻断面位置应力三轴度分布规律与光滑拉伸基本一致,从中间逐渐向边界减小,试件的断裂从中心位置开始,与试验结果吻合。

图10 典型拉伸试件应力三轴度变化(921A钢)Fig.10 Variation of stress triaxiality with displacement and R*of tension specimen(921A)

2.4 失效应变与应力三轴度之间关系

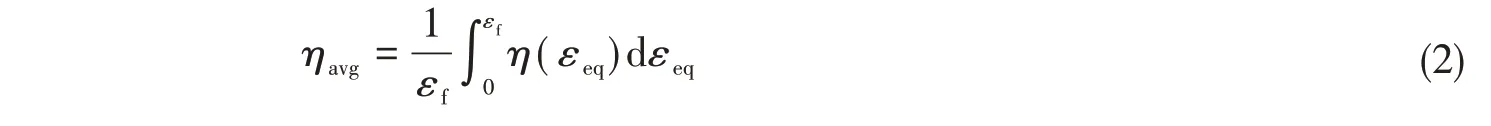

各试件在受载过程中断面处应力三轴度处于不断变化的过程,破坏点起始位置若采用初始应力三轴度、断裂时刻应力三轴度进行表征将引起较大误差,采用整个应力状态的平均值较为恰当,平均应力三轴度可参考文献中的计算公式:

式中,εf为失效应变,ηavg为平均应力三轴度。

图11为Q345B和921A钢失效应变与起始断裂点位置平均应力三轴度之间的关系示意图,压缩试件由于未出现破坏,因此未计及。两种钢材料失效应变基本上随着应力三轴度的增加而减小,采用JC失效模型中应力三轴度表达式进行最小二乘法拟合,得到如下表达式:

图11 船用钢材料失效应变与平均应力三轴度之间关系Fig.11 Variation of failure strain of stress triaxiality with average stress triaxiality for Q345B and 921A

对于Q345B钢,εf= 1.73 - 0.28exp(1.13ηavg);

对于921A钢,εf= 2.23 - 0.43exp(1.08ηavg)。

此外,对比两种钢失效应变、平均应力三轴度还可发现:

(1)对于同尺寸拉伸试件,921A 钢材料破坏起始位置平均应力三轴度较Q345B 钢大,Bao 等[3]提出的平均应力三轴度修正公式并不适用于任何金属材料。

(2)依据试验及拟合结果,高强钢921A断裂应变较低碳钢Q345B要大,这与传统认知存在一定的差异。其原因主要是921A 钢应变强化能力弱,在受载过程中更易进入颈缩阶段,之后颈缩位置由于应力集中,塑性应变急剧扩大。相较而言,在相同变形条件下,921A 钢最大塑性应变要高于Q345B钢。因此,试验中虽然921A钢断裂应变要大于Q345B钢,但其延伸率要低于Q345B钢。由此看来,传统认知的金属强度越高,失效应变越小的观点是片面的。

3“断崖现象”进一步探讨

Bai 和Wierzbichi 等[3]在对2024-T351 材料进行试验时发现,当应力三轴度小于0 时,失效应变随着应力三轴度的增加而减小,但当应力三轴度位于区间(0,0.4)时,失效应变随着应力三轴度的增加而增加,当应力三轴度大于0.4时,失效应变随着应力三轴度的增加而减小,如图12(a)所示,材料在低应力三轴度区间的行为称为“断崖现象”。类似试验现象在文献中也被发现[10-11],李营等[11]指出“断崖现象”是由于不用Lode 参数(分别为1 和-1)时,η-εf曲线是交错形成的。但依据本文的试验结果来看,船用钢Q345B和921A却并未出现类似的“断崖现象”,即断裂失效应变基本是随着应力三轴度的增加而减小,其原因主要有:

(1)观察到“断崖现象”的试验中,剪切试验采用的是平板剪切试件,一方面该类型试件在拉伸过程中并非一直处于纯剪状态,从断裂起始位置的受力状态来看,其本质是拉剪破坏,但部分学者仅简单地当做纯剪切破坏。另一方面该类试件所获取的断裂应变与试件板厚具有很大的关系,试验数据具有很大的离散性。而本文采用的圆棒扭转试件,试件起始破裂位置基本处于纯剪状态。

(2)应力三轴度反映的是平均应力与第二不变量的关系,难以完全表征材料所处的应力状态,需结合Lode参数联合表征。对于各类型试件,尤其是圆棒型试件和平板试件,两种试件通过设计可实现相近的应力三轴度,但Lode 参数却相差较大,以致所得到的断裂应变试验数据具有较大的分散度,如图12(b)所示。

图12 材料失效应变与应力三轴度之间关系Fig.12 Variation of failure strain with stress triaxiality

4 结 论

本文通过对船用典型钢Q345B和921A钢开展不同应力三轴度下的材料力学性能试验,同时结合电镜扫描对试件断口的观察,并结合数值仿真手段对试验断裂过程进行分析,揭示了应力三轴度对船用钢断裂的影响机理,得出了如下结论:

(1)对于拉伸试件,应力三轴度增加可使材料屈服强度、极限强度增加,从而导致局部区域的应力集中过高,加速材料孔洞聚集的成形,以致提早发生断裂。断裂过程中应力三轴度处在不断变化的过程中,断裂时刻试件断口位置应力状态分布也不一致。

(2)拉伸试件断口形貌为典型的微孔洞聚集型破坏模式,断口出现较多的等轴韧窝;剪切试件为典型剪切破坏,断面出现较多的剪切带。

(3)材料力学试件种类较多,仅采用应力三轴度难以完全表征材料所处的应力状态,以致出现“断崖现象”等曲线模式,后续可考虑联合采用Lode参数共同表征。