等效静力法和瞬态动力法在控制棒导向筒动力分析中的对比研究

2022-04-20张丰收齐欢欢沈平川

张丰收,齐欢欢,沈平川,杨 博,陈 聪

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川 成都 610213)

反应堆系统内部非常复杂,我国在发展国内核电技术的同时应当更加重视核电的安全。在对反应堆系统堆内构件进行力学分析时,需要对设备部件进行解耦以便于开展力学分析。反应堆系统中,控制棒组件在安全控制方面发挥着重要作用,其中控制棒导向筒组件为控制棒组件提供保护、定位和导向,以保证控制棒能够在导向管内自由升降和快速下插。在反应堆系统动力分析中经常将导向筒组件简化成杆梁模型,但这种做法不能直观观察到导向筒焊缝等位置的载荷和应力情况。本文以控制棒导向筒为研究对象,将下部导向筒从反应堆系统中解耦建立详细模型,开展等效静力法和瞬态动力法在其动力分析中的对比应用研究。

1 下部导向筒结构简介

控制棒导向组件为控制棒组件提供导向,允许控制棒组件和驱动杆组件沿竖直方向移动;同时为控制棒组件提供保护,减小系统运行时冷却剂横向作用力对落棒时间的影响。控制棒导向筒组件通过螺栓连接上部导向筒和下部导向筒并固定于上支承板。由于上支承板自身刚度很大,上部导向筒组件和下部导向筒组件之间的相互影响可以忽略,因此可以将二者相互解耦。本文重点研究下部导向筒组件,其主要由中法兰、半方管、中部导向板和连续导向组件组成。

两个半方管通过电子束焊对接成为一个具有8个侧面的方管,上端与中法兰焊接、下端与下法兰焊接。特殊导向板通过螺栓与定位销固定在中法兰内,具有最终定位和对中作用,中部导向板均匀布置并焊接在半方管中。连续导向组件用于保护控制棒组件,使其在半方管开口处免受水流的横向冲击,最大限度地保护控制棒组件。下法兰处通过开口销插入上堆芯板约束其水平运动,允许下部导向筒组件竖直方向上自由膨胀。

2 有限元模型

本文在ANSYS[1]中建立控制棒下部导向筒组件有限元模型,由于下部导向管为薄壁方管结构,对其用壳模型模拟,连续导向组件中的双联管、C形管、开口销等组件采用梁单元模拟。建立的下部导向筒组件有限元模型如图1所示。

图1 下部导向筒组件模型示意图

下部导向筒组件中法兰通过螺栓固定在上支承板,可认为其顶部运动规律与上支承板相同,有限元模型中将螺栓固定处的节点耦合到中间节点NODE,并对NODE节点施加约束以模拟中法兰位置的边界条件。导向板与半方管之间的焊接连接和双联管组件、C形管与连续导向组件的焊接连接均采用共用节点方式模拟其边界条件。上堆芯板只约束下法兰处开口销的水平运动,对开口销末端节点施加约束以模拟其边界条件。坐标系原点在下法兰底面中心,X轴沿下法兰底面0°—180°连线,Y轴沿下法兰底面90°—270°连线,Z轴垂直于下法兰底面指向导向筒中法兰。

对下部导向筒有限元模型进行模态分析,获得下部导向筒有限元模型前10阶模态分析数据,见表1,其中第5,6,9,10阶为壳式模态,其余为梁式模态。

表1 下部导向筒固有频率

3 等效静力法

3.1 基本理论

等效静力法又称载荷系数法,是用静力学方法近似解决动力学问题的一种简要方法[2],其主体思想是将动载荷等效为一定倍数的静载荷,即将物体运动加速度乘以结构质量所产生的惯性力视为静力,对设备进行静力学分析,通过此方法获得下部导向筒在载荷作用下的内力大小。等效静力法计算公式为:

F=Ku

(1)

式中:F为等效静力载荷;K为总刚度矩阵;u为节点的位移矢量。

等效静力法的输入为加速度载荷,该方法简单、快速,具有较好保守性,但是只能计算得到单一载荷下的结构响应,并且其无法反映时间历程载荷下的结构响应,无法体现载荷的动力学特性。

3.2 等效静力分析计算

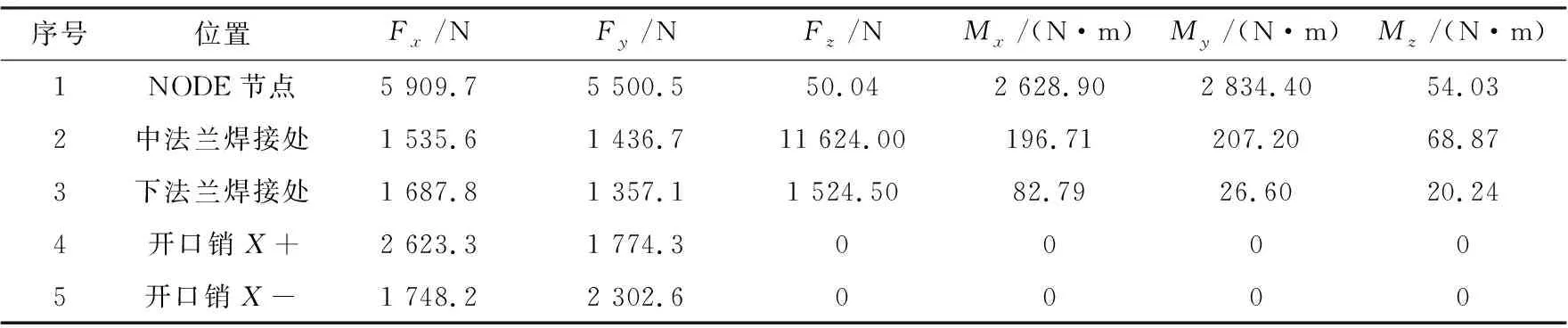

在等效静分析计算中,根据对反应堆系统的动力计算分析得到上堆芯板相对上支承板加速度时程,并提取X,Y,Z3个方向上相对加速度最大值,见表2。将选取的加速度乘以放大系数1.5,按照惯性力施加在结构上进行计算。施加边界条件如下:NODE节点施加固定约束边界条件,开口销梁单元的末端节点施加UX、UY位移约束边界条件。计算得到固定螺栓处位置合力,中法兰焊接位置、下法兰焊接位置、开口销与下堆芯板接触位置的反力,见表3。表3中:Fx,Fy,Fz分别为法兰位置处反力;Mx,My,Mz分别为法兰位置处反力矩。

表2 相对加速度最大值 单位:m/s2

表3 法兰位置处载荷汇总(等效静力法)

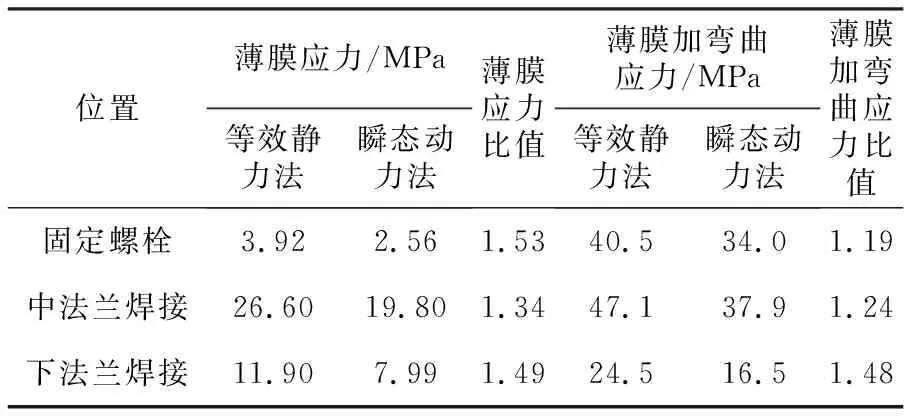

下部导向筒固定螺栓、中法兰焊缝位置、下法兰焊缝位置应力强度云图如图2所示,薄膜应力和薄膜加弯曲应力结果见表4,计算结果表明法兰位置处最大应力小于限值。

图2 应力强度云图(等效静力法)

表4 最大应力结果(等效静力法) 单位:MPa

4 瞬态动力法

4.1 基本理论

瞬态动力法或称时程分析法,其将载荷时程曲线作为设备输入载荷,采用逐步积分法对设备进行瞬态动力分析[3-5],进而得到比较精确的结果。瞬态动力分析的优点是可以考虑设备的各种非线性因素,可以计算得到每一时刻节点的应力和变形,因此该方法对硬件计算资源需求也比较大。

当设备受到动态载荷作用时,在总体坐标系下,其运动方程可用式(2)进行描述:

(2)

4.2 瞬态动力分析计算

在瞬态动力法计算中,根据对反应堆系统的动力分析获取上堆芯板位置相对于上支承板位置的X,Y,Z3个方向的加速度时程。施加边界条件如下:上支承板位置NODE节点固定约束,开口销梁单元的末端节点施加UX和UY约束边界条件,上堆芯板位置相对于上支承板位置的加速度时程如图3所示。计算得到固定螺栓处位置合力,中法兰焊接位置、下法兰焊接位置、开口销与下堆芯板接触位置的反力,见表5。

图3 上堆芯板位置相对于上支承板位置的加速度时程

表5 法兰位置处的载荷汇总(瞬态动力法)

下部导向筒固定螺栓处、中法兰焊缝位置、下法兰焊缝位置应力云图如图4所示,薄膜应力和薄膜加弯曲应力结果见表6,计算结果表明法兰位置处最大应力小于限值。

图4 应力强度云图(瞬态动力法)

表6 应力结果(瞬态动力法) 单位:MPa

分别对两种方法的应力结果和固定螺栓处NODE节点的反力结果进行比较,见表7和表8。

表7 两种计算方法的应力比较

表8 两种计算方法NODE节点的反力比较

5 结束语

本文采用ANSYS建立控制棒下部导向筒组件模型,运用等效静力法和瞬态动力法分析对比导向筒组件关键位置的反力和应力,确定法兰位置处最大应力强度均远小于限值,满足RCC-M[6]规范要求。研究结果表明,等效静力法计算简单清晰,计算输入容易确定,计算工作量小,计算结果相对较为保守。瞬态动力分析计算方法相对较为复杂,但是其计算输入是真实的时程载荷,能够计算得到每个时刻对应的结构响应,计算输入和计算工作量相比等效静力法大。

工程应用中,在设计之初且设计裕量较大时可采用等效静力法进行简单、保守的计算分析。若在转向下一个设计阶段时需要较真、实准确的计算结果或者等效静力法分析结果无法满足需求时,应当考虑采用瞬态动力分析法,既能够抵消等效静力法部分保守性,又能够得到结构设备每时刻真实动态响应,有利于设计人员优化结构设计。