微波成像仪热设计及仿真验证

2022-04-20葛如飞刘鹏飞王光辉司晓龙高一丹宋志勇

葛如飞,刘鹏飞,王光辉,司晓龙,高一丹,宋志勇

(上海航天电子技术研究所,上海 201109)

某星载微波成像仪可在低能见度情况下正常工作,对大气云层穿透力极强,其探测能力极大地提高了天气预报精确度,也促进了全球和局部气候的研究工作。该成像仪主要用于观测对流层冰云,并通过反演得到冰水路径和冰粒子尺寸。热控设计是成像仪研制的重要组成部分[1]。为给成像仪单机提供合适的工作温度环境,及时排除单机工作时产生的热量[2-3],维持探测头部不开机时合适的温度水平,需通过热控设计保证组件的温度指标,从而保证探测精度[4-6]。同时还要考虑天馈系统结构热变形对成像仪电性能的影响。

成像仪与卫星舱板进行隔热安装。成像仪与外界的热交换主要为辐射及热传导,根据其安装位置和构型特点,为减小外部环境对成像仪影响,应保证各组件工作温度均在技术要求的指标范围内。本文针对微波成像仪热控难点,开展详细的热控设计,包括轨道外热流分析、传热路径设计、热管布局以及精细化控温等,通过热仿真分析对热设计方案进行验证,同时分析了天馈系统的结构热变形。

1 热控设计

微波成像仪的安装位置如图1所示,安装在卫星+Z向舱板两个光学仪器的遮光罩中间,靠近卫星-Y向一侧。

图1 载荷安装位置示意图

1.1 产品构型

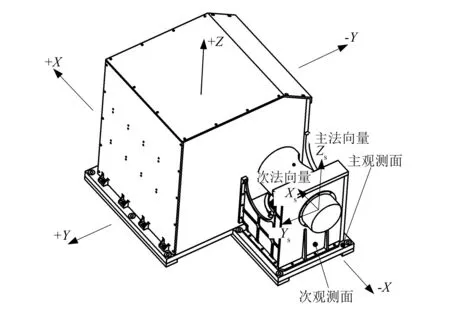

卫星运行在降交点地方时05:30 AM的太阳同步轨道上,微波成像仪三维外形如图2所示,+Z方向指向地球,+X方向为飞行方向,+Y方向按照右手法则确定。

图2 成像仪三维外形图

微波成像仪安装在卫星+Z向舱板下方,其安装位置周围结构复杂,使得施加在微波成像仪的外热流更加复杂。微波成像仪内部结构复杂,空间狭小,其散热效果较差。此外载荷关机时,需要维持一定的温度,避免单机温度过低。以上都大大增加了热设计的难度。

1.2 热设计特点分析

卫星轨道面β角一年的变化范围为57.1°~86.0°。成像仪外罩初期、末期热流分析选择:β角最大值86.0°、最小值57.1°及全光照与阴影临界角62.9°。

微波成像仪外罩表面外热流变化曲线如图3所示。

图3 不同β角光照末期外热流曲线

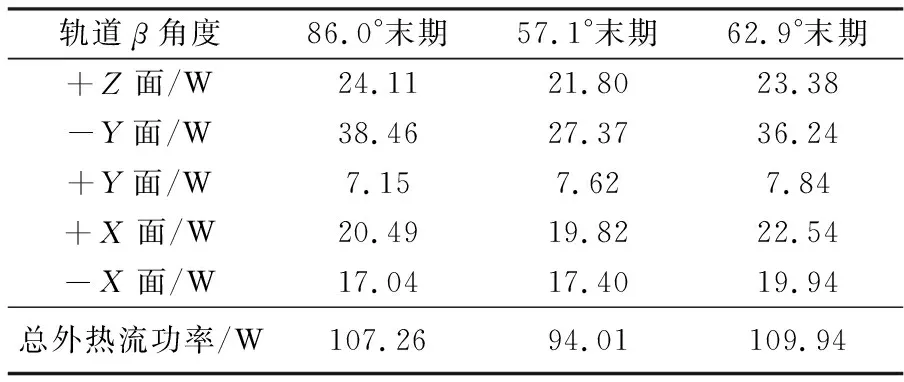

微波成像仪外罩各散热面表面外热流平均值及总外热流见表1。

表1 微波成像仪外罩表面外热流平均值及总外热流

基于卫星运行轨道特点,并结合微波成像仪布局和自身构型特点,分析微波成像仪外罩各表面外热流变化曲线可知:1)微波成像仪+Y面外热流波动最小,平均值最小,与此相比,-Y面由于受到太阳直照,外热流数值较大。2)通过曲线图对比发现,+Z面和±X面在轨道运行周期内太阳常数的变化造成外热流发生剧烈变化。3)±X面为相对的面,卫星运行轨道决定了这两者表面热流的变化趋势相反。在轨道末期工况下,±X面的外热流功率在5~45 W变化。

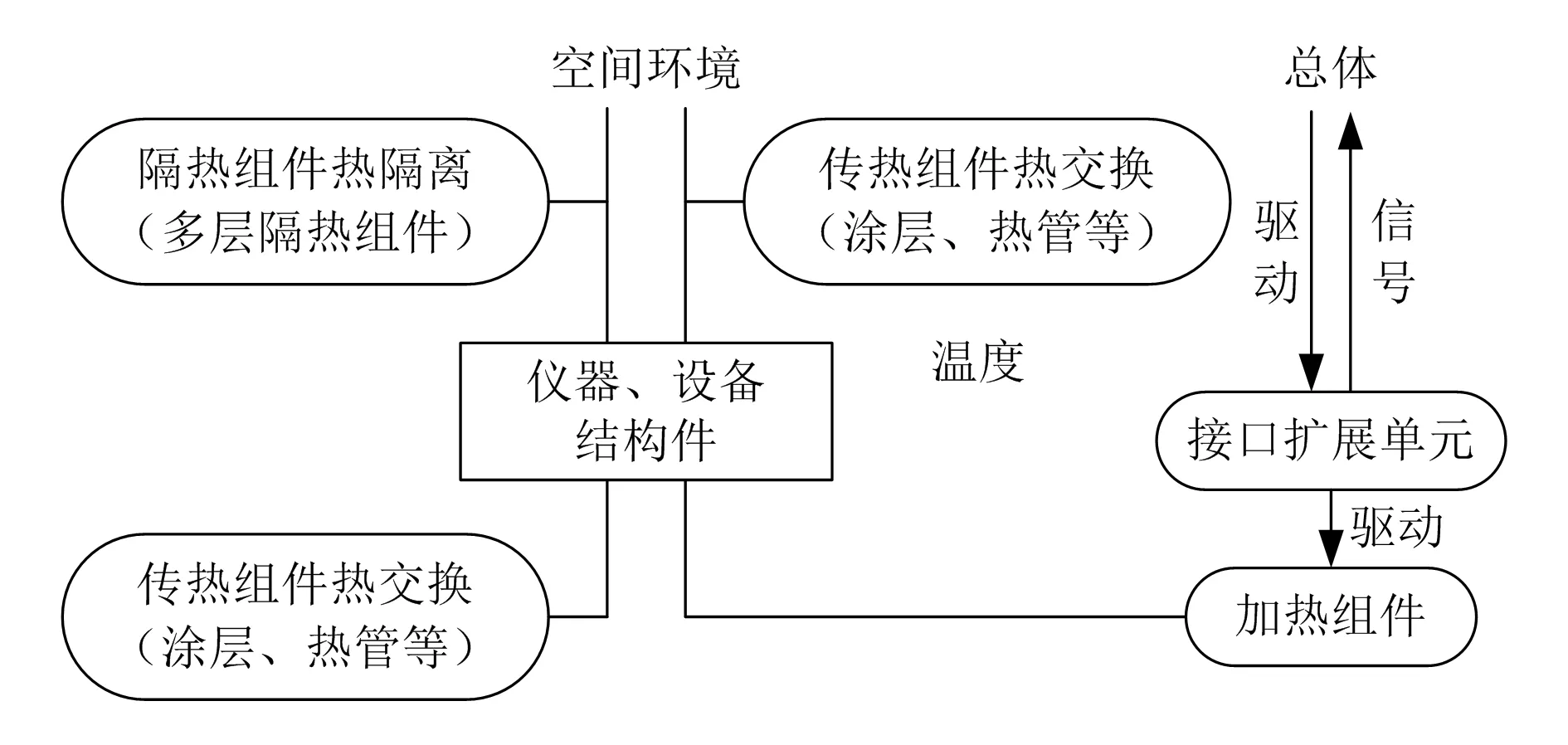

微波成像仪热控原理如图4所示,隔热组件隔绝器件与外界的热交换,保证微波成像仪内部温度稳定。热管具备较大的传热能力,可将热量快速排散到比热较大的区域。根据实际情况决定涂层的选取,如S781具有低太阳辐射能吸收率的特点,一般用在成像仪外部,减小外热流影响,黑漆一般用于结构内部加强内部热量的交换。

图4 微波成像仪热控原理示意图

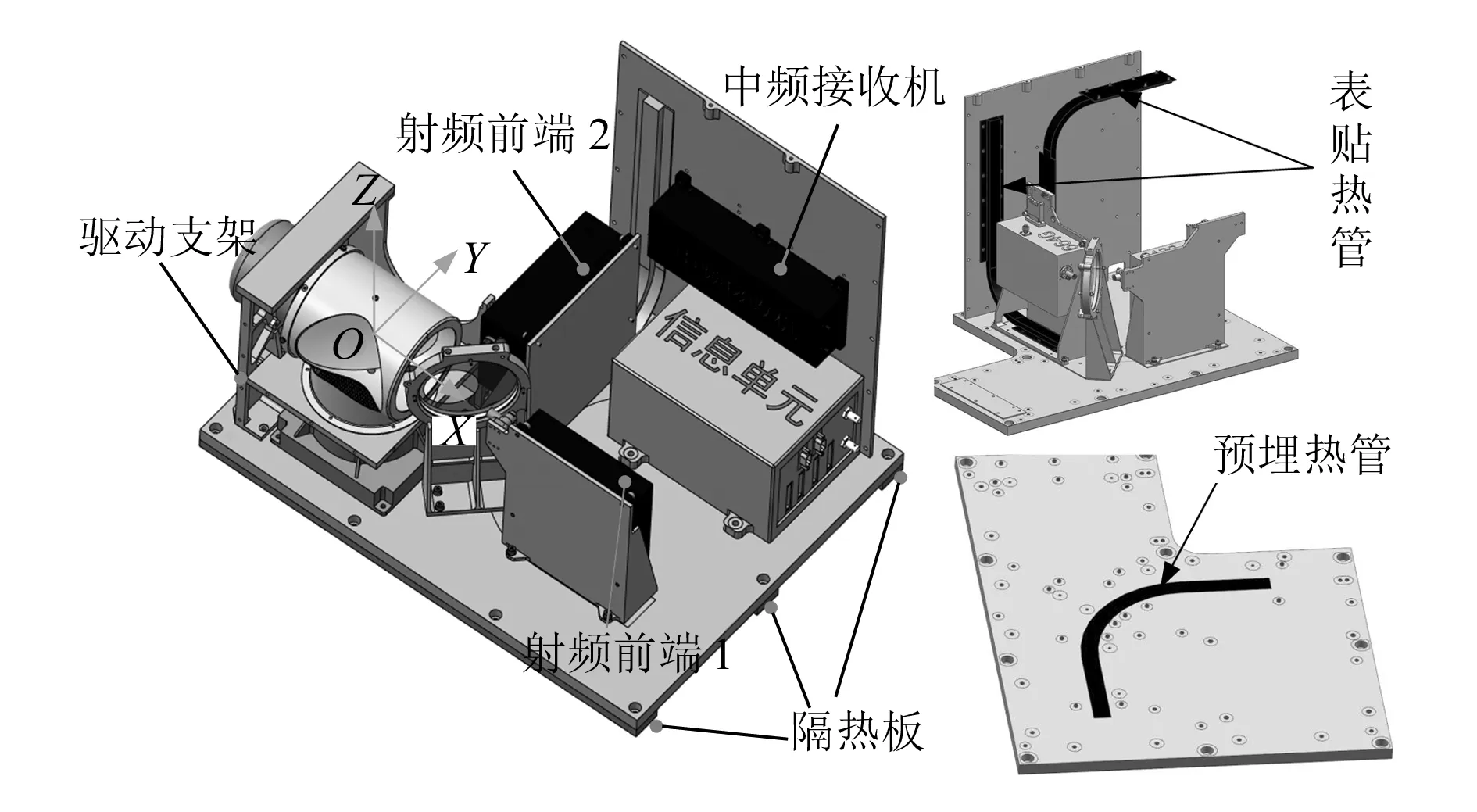

微波成像仪由反射面天线、射频前端、中频接收机、驱动机构、信息单元、电缆等单机及部、组件组成,其内部结构如图5所示。热设计方案采用被动热控为主、主动热控为辅的设计方法。

图5 内部结构布局

热控设计方法具体如下:

1)外罩热控:考虑到微波成像仪减重要求,其外罩采用铝合金板和蜂窝板组合结构。根据各表面外热流曲线可知,-Y面侧板受到太阳直照影响,采用铝合金蜂窝板导热热阻较大,可延迟侧板外部热对成像仪部件的影响。±X面侧板也采用铝合金蜂窝板结构,+Y及+Z面侧板采用铝合金2Al2加工。

2)单机热控:为增强接收机的散热能力,在接收机2安装支架上表贴2根工字型热管,将单机的热量快速转移至外罩的+Y和+Z侧板,保证单机温度的一致性。栅网安装支架、前端接收机1和2安装支架的底板面与底板内的矩形预埋热管区域重叠,增强与底板的热交换,保证安装支架的温度均匀性。

3)天线反射器热控:主反射面采用铝合金2Al2加工,反射面进行铝合金本色阳极氧化处理,设计遮光罩减小太阳光照对天线反射面的影响,从而保证其温度均匀性。微波成像仪与星体接口的+Z面安装3条10 mm厚的玻璃钢,保证隔热安装。

为保障低温工况下各组件温度下限要求,设计了电加热温度补偿器,采用聚酰亚胺康铜箔电加热片,在接收机1支架侧面、中频接收机侧面以及信息单元上端面布置电加热器。根据组件温度进行补偿加热开关闭环控制,使组件温度维持在合适的范围内。设计要求微波成像仪电机温度低于-15 ℃时补偿加热器打开,射频前端、中频接收机和信息单元温度低于-25 ℃时,补偿加热器打开。

2 热仿真分析

2.1 工况设置

根据上述热控方案和热控措施,综合考虑空间外热流和星体的影响,本文采用Thermal Desktop软件建立星载微波成像仪有限元模型[6-9],并进行在轨瞬态热模拟计算,建模时进行以下简化处理:1)太阳光为平行光,即阳光扩散角为0°;2)不考虑表面之间的镜面反射,各表面都当作灰体处理,表面辐射满足Lambert定律[10];3)简化结构,热耗按均匀分布处理,忽略电连接器、电缆线及设备的连接件、紧固件等。微波成像仪热模型如图6所示。

图6 微波成像仪热模型示意图

根据微波成像仪工作模式、外热流及热功耗变化,并考虑热控涂层寿命初、末期及卫星进出阴影时刻的影响[11-12],仿真工况设定为微波成像仪关机补偿模式、高温工况及低温工况。

高温工况:β角为62.9°,选取冬至日太阳常数,涂层按照末期设置,成像仪正常工作,补偿加热器不加电。

低温工况:β角为57.1°,选取夏至日太阳常数,涂层按照初期设置,成像仪正常工作,补偿加热器不加电。

关机补偿加热工况:β角为57.1°,选取夏至日太阳常数,涂层按照初期设置,成像仪不工作,补偿加热器加电。

微波成像仪表面具体热控处理方案以及设计所采用的热控材料详细参数见表2。

表2 微波成像仪热控材料表

2.2 计算结果及分析

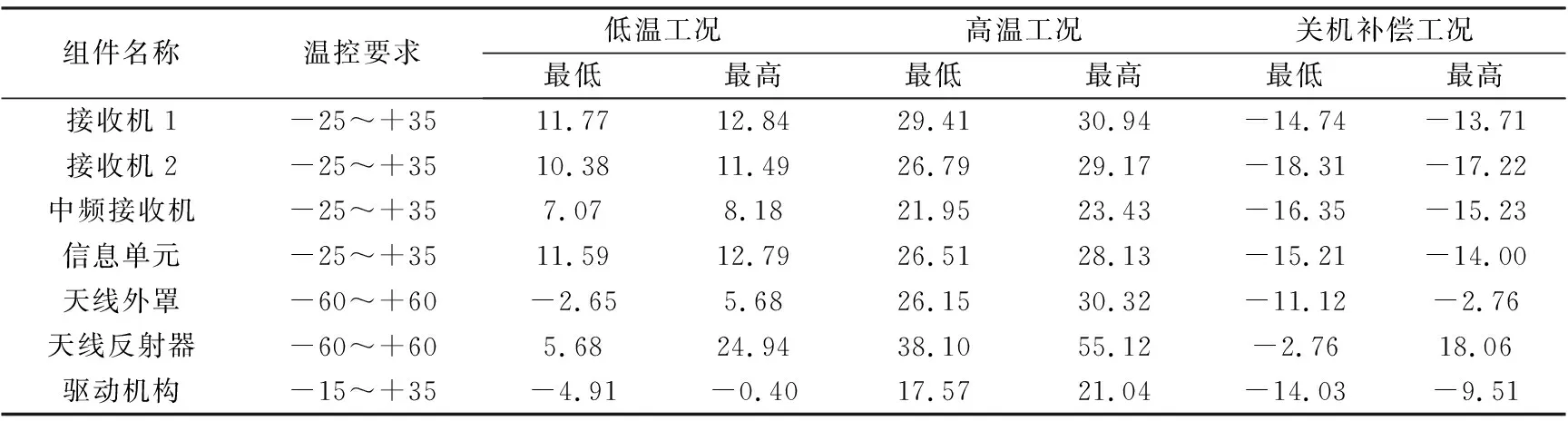

在轨工作模型下高温工况、低温工况及关机补偿模式仿真计算结果见表3,其中关机补偿加热工况通过聚酰亚胺薄膜加热片对单机进行加热,维持各组件的温度水平,保证各单机均能正常开机工作。

表3 微波成像仪热仿真分析结果 单位:℃

由仿真分析结果可知:

1)图7中给出了轨道β角为62.9°光照末期各组件温度曲线,除了天线反射面与天线外罩外,在高温工况下,由于受到太阳直接照射影响,各组件中天线反射面最高温度达到55.12 ℃,反射器在轨温度范围为38.10~55.12 ℃。实际上由于天线反射面在轨工作时处于旋转状态,因此会大大减小接收到的外热流。此外其他组件的温度波动较小,均能控制在5 ℃以内。

图7 高温工况下各组件的温度曲线图

2)在关机补偿工况下,通过主动控温,微波成像仪各单机的温度水平均满足指标要求。由于天线反射器暴露在外无遮挡,因此温度梯度较大。而其他单机由于位于载荷内部,温度波动均小于1.3 ℃/轨。

3 天馈系统热变形影响分析

天馈系统由抛物面天线反射面、极化栅网以及馈源喇叭组成,是微波成像仪的重要组成部分,其天馈性能直接影响成像仪的主波束效率、灵敏度、定标精度等重要指标。

为分析天馈系统在轨受热形变所带来的影响,通过NX软件计算系统结构热变形,仿真模型铝合金材料参数为弹性模量E=71 GPa、泊松比μ=0.3;蜂窝材料参数以铝合金参数为基础,结合蜂窝芯子规格,根据均质化公式进行换算。

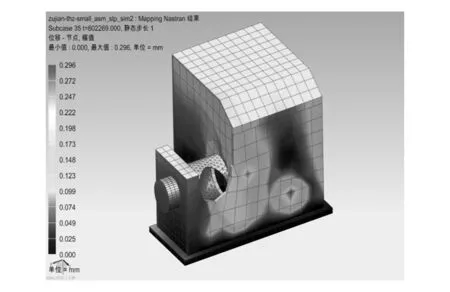

选取低温工况和高温工况两个极端条件进行仿真计算。热变形计算所需温度数据由在轨热分析计算结果映射得到,计算热变形时参考温度设为地面环境温度20 ℃,高、低温工况下微成像仪热变形仿真结果如图8、图9所示。

图8 高温工况下微波成像仪热变形云图

图9 低温工况下微波成像仪热变形云图

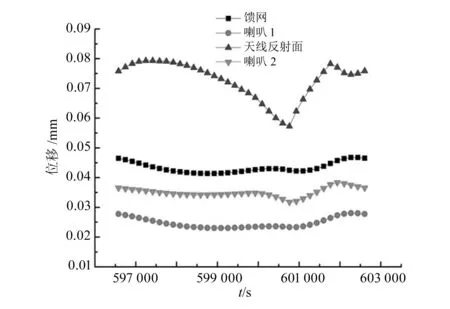

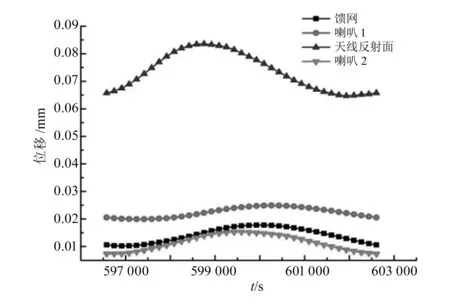

由图可知,高温工况和低温工况下微波成像仪的最大热变形分别为0.135 mm和0.296 mm。微波成像仪外罩直接受到太阳照射,高温工况下蜂窝材料膨胀导致其变形较大,主要在-Y方向。由于天线反射面一端受到约束,因此其变形主要在-X方向。低温工况下,外罩收缩导致的变形主要在+X和+Y方向,受此影响天线总体沿+Y方向变形。高温工况下外罩膨胀主要沿-X和-Y方向。此外最后一个轨道周期内天馈系统中的天线、栅网以及喇叭的变形量变化曲线如图10和图11所示,天线反射面暴露在环境中,在设计有遮光罩的情况下其变形量相对较大,在高温工况下最大变形量达到0.084 mm。

图10 低温工况下内部件变形量变化曲线

图11 高温工况下内部件变形量变化曲线

4 结束语

本文根据星载微波成像仪在轨工作时的热控要求,开展了详细的热控方案设计。根据轨道空间热环境特点进行轨道外热流分析,并通过主动控温解决了单机工作时的散热问题,也保证了低温下单机的温度水平。建立微波成像仪有限元热分析模型,多个工况仿真结果表明成像仪及单机的温度水平均满足设计要求,验证了热控措施的合理有效。此外通过温度映射分析了天馈系统的在轨热变形,结果是天线反射面变形较小,可满足设计要求。本文的研究为星载微波成像仪设计提供了有益参考。