基于BP神经网络的掘进机行进轨迹跟踪控制研究

2022-04-20方明正胡锦辉王迪妮瞿圆媛

詹 宇,方明正,胡锦辉,王迪妮,瞿圆媛

(中国矿业大学(北京)机电与信息工程学院,北京 100083)

纵轴悬臂式掘进机(以下简称“掘进机”)是煤矿井下巷道成形的核心设备之一,其主体由截割机构、铲板机构、机架、输送机、行走机构、液压及控制系统等部分组成[1,2]。在掘进过程中,地质环境、机动误差、位姿检测缺失或不准确等因素会导致机身渐渐偏离巷道规划中心线,截割面出现超挖、欠挖等现象,从而影响巷道成形质量,拉低掘进效率。改善这一现象的合理措施是实现基于掘进机位姿检测信息的机身自主纠偏以及断面自动截割等机器人化掘进[3-5]。本文主要围绕既定轨迹下掘进机的行进跟踪调度问题进行控制设计与研究。

履带式车辆的轨迹跟踪策略,从动力学、运动学建模以及控制建模等不同角度,均有一定文献可参考:例如李岩基于滑动摩擦力对运动参数影响研究提出了滑动操纵模型[6,7];韩庆珏针对某深海履带车基于路径偏差收敛分析提出偏差控制模型[8,9];Wang X、Lenain R等在模型预测控制(MPC模型)的基础上先后采用了不同的履带打滑估算方法模拟实际打滑因素的不确定性[10,11];Burke M亦运用MPC模型结合陀螺仪的测量信息实现打滑率的自适应估计[12]。

虽同属履带式车辆,但井下悬臂式掘进机的工作模式及工作环境与地面履带车有很大不同。目前国外煤矿掘进多采用掘锚一体化或连采机配套钻锚机这两种工艺[13,14],而采用悬臂式掘进机这一巷道掘进工艺并明确针对井下掘进机调度与轨迹跟踪的文献较为有限。国内,马宏伟采用惯导和视觉组合方式检测机身位姿,并采用神经网络PID和模糊PID控制进行掘进纠偏[15];张敏骏针对不同掘进环境下的打滑率提出了基于神经网络PID算法的自主纠偏驱动控制策略[16];张旭辉运用单目视觉测量技术,并基于履带车运动学分析设计了定向掘进控制器[17];王福忠基于模糊控制纠偏策略针对掘进机液压驱动环节进行了控制建模[18]。上述文献呈献的机身纠偏策略、控制模型以及传感设备支撑等各有不同,理论上均能为井下掘进机调度与规划、纠偏等问题的解决提供参考。

为丰富掘进机自主纠偏控制策略,向工业化应用的目标靠近,本文以掘进机行进调度过程分析为基础,建立了位姿偏差模型,以机身行进位姿偏差收敛为目标建立跟踪控制模型,以提高模型收敛效率为目的,提出基于BP神经网络参数优化的掘进机行进路径跟踪控制方法。

1 掘进机行进调度需求及建模基础

巷道的掘进由掘进机一次次的断面截割成型累积实现,通过循环执行包括调度行进、截割头掏槽、断面截割、刷帮扫底、煤岩辅运等基础工序获得一定进程的掘进量。每完成一段掘进量,需迅速执行锚杆支护,此时,掘进机需要移动以提供作业空间。由此,机身再复位继续定向掘进,控制良好的行进调度非常有必要。

为实现少人化甚至智能化高效掘进,必然需要引入机身位姿自主感知环节。此环节一般通过在机身搭载定位系统间接或直接实现,例如薛光辉介绍的激光标靶系统[19];贾文浩、刘超等介绍的基于惯性测量技术、超宽带测量技术以及iGPS测量技术的机身位姿检测系统[20,21];再例如张旭辉应用的单目图像处理技术等[17]。如此,在每段掘进量开始或结束间隙,机载定位系统会测量当前的机身质点位置坐标,从而判断是否与设计的巷道中心线有所偏移,进而规划接下来的行进轨迹并调整工作参数,此为掘进机机身的行进调度纠偏。

1.1 掘进机行进调度规划

机身行进调度包含轨迹规划与轨迹跟踪两方面内容。优化控制可实现动态轨迹规划与同步跟踪,即将轨迹规划与跟踪融合在一起执行。鉴于方法的差异性,本文讨论的重点在于已有规划轨迹下的跟踪策略,暂不涉及轨迹动态规划问题。

掘进机的理想轨迹为目标巷道中心线,通常由地质部门预设。掘进机偏离目标巷道中心线表现为:①机身方向角与中心线指向不一致;②机身质点坐标偏移中心线之外。掘进机轨迹规划即根据作业环境、动力损耗等自身或外部环境的约束为机身设计一组位姿参数作为跟踪轨迹。在轨迹跟踪环节,掘进机的履带式行走与轮式差动移动平台有相似之处:两侧履带驱动轮以相同角速度且同方向驱动履带行走时,可实现直线前进与后退;当两侧驱动轮以大小相等、方向相反的角速度运转时,掘进机可绕机身中心点作旋转运动[18];当两侧驱动轮以大小不等、方向相同的角速度运转时,机身绕空间某瞬心作旋转运动。

虽如此,掘进机的行进过程与轮式车及地面小型履带车仍有差异,如:相对于机身尺寸而言,掘进机运动参数如行进速度,方向角转速及水平位置偏移量等往往较小,机身移动过程质点化的程度受限;额定功率下受大负载限制,履带驱动轮转速及其加速度变化跨度有限,计算获得的控制指令可能无法真正执行;井下掘进机的调度空间不如地面开阔,也即不能容忍大幅的调度偏差发生。上述特点对掘进机的调度规划具有一定的制约性。

1.2 行进调度运动学跟踪控制模型

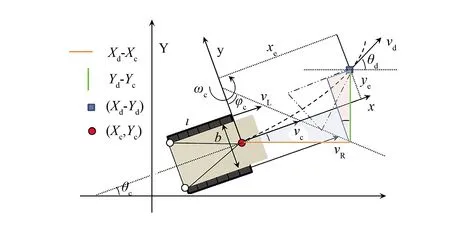

本文将基于位姿偏差模型针对掘进机履带式行走进行运动学分析,简述如下:掘进机调度跟踪如图1所示,以机身当前转向瞬心到机身中心线的垂足作为分析点(设为机身坐标系xoy的原点),图中虚曲线表示该点的移动轨迹,为清楚示意机身的移动过程,采用了三角形代替机身简化矩形。(x,y)、(X,Y)分别表示机身坐标系与大地坐标系的坐标;参数b表示左右履带之间的宽度,v表示机身行走速度,φ为机身转向角度(由左右驱动轮转速决定),ω为机身转向角速度,θ表示机身方向角;脚标c结合字母表示对应参数的当前值;脚标d结合字母表示对应参数的规划值;脚标e结合字母表示对应参数其当前数值与规划值之间的偏差。

图1 掘进机调度跟踪示意

定义质点当前位姿pc=(Xc,Yc,θc)规划或期望位姿pe=(xe,ye,θe);质点在机身坐标系xoy中的位姿偏差pe=(xe,ye,θe)可表示为:

(1)

对pe取微分得[22,23]:

(2)

掘进机在一定初始偏差状态下纠偏的过程就是通过逐步调整参数vc、ωc,最终在有限的步数内使得pe有界且趋于0。显然由式(1)及(2)描述的偏差模型是一个两输入非线性系统,可基于Back-stepping设计滑模切换函数:

(3)

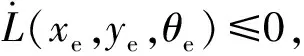

针对由式(1)及(2)描述的偏差模型,为了使得xe、θe+vdye→0,以满足Lyapunov稳定判据,可设计切换函数:

(4)

(5)

将式(4)带入式(5)可得:

(6)

进一步获得控制律u=(vc,ωc)T的计算等式:

(7)

可见控制律中的机身速度指令vc由机身位姿偏差(xe,ye,θe)、转向角速度指令ωc结合任意正系数k1计算获得;机身转向角速度指令ωc由机身位姿偏差(xe,ye,θe)、目标速度vd、目标转向角速度ωd结合任意正系数k2计算获得。

1.3 控制律简化及收敛性证明

为方便工业应用,在保证pe有界且趋于0的前提下,可将式(7)适当简化。考虑到实际掘进机工作中,其机身转向角速度ωc较其行进速度vc较小,且实际运行时yeωc、vdxe在数值上远小于1;θe与sinθe同号且角度极小。基于此,将式(7)简化为:

(8)

(9)

其中,kx,ky,kθ取值为正,在此分别称为偏差xe,ye,θe的伴随系数或权值。

(10)

将式(9)带入式(10)可得:

(11)

2 基于BP神经网络的参数优化

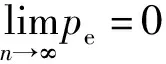

图2 规划轨迹path1#与path2#的坐标、方向角的变化历程

表1 仿真参数

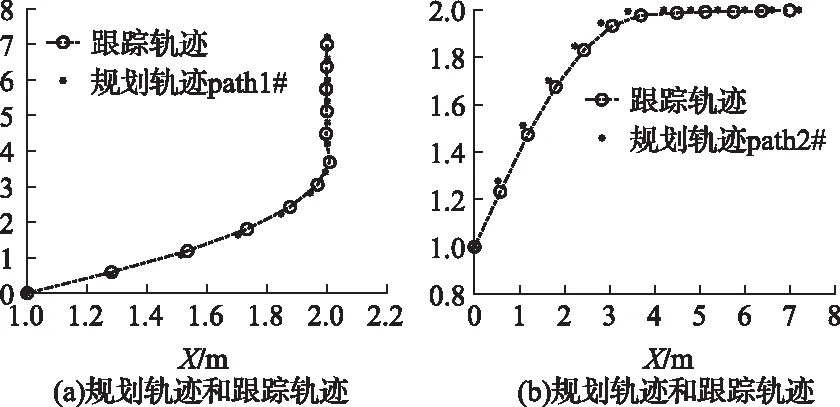

本次仿真计算采用的系数kx,ky,kθ其取值随机匹配,分别为0.76,0.67,0.88,仿真结果如图3所示。为简化说明,这里仅先讨论机身的跟踪轨迹相对于期望轨迹的偏离情况。

由图3可看出两组纠偏控制均达到了轨迹跟踪的目的,即机身坐标在有限的调整步数内分别过渡到了目标巷道中心线上。但显然在跟踪初期,机身跟踪path2#的效果不如跟踪path1#时的情况,表现为跟踪轨迹与期望轨迹重合度不高。

图3 系数kx,ky,kθ分别为0.76,0.67,0.88时的轨迹跟踪效果

2.1 系数kx,ky,kθ对跟踪效果的影响分析

为探索改善跟踪效果的途径,采用试探法改变系数的取值进行仿真并观察跟踪效果,发现当系数kx,ky,kθ的取值分别为0.1,0.5,0.5时的跟踪效果如图4所示,明显优于图3展示的跟踪情况。

图4 kx,ky,kθ的取值分别为0.1,0.5,0.5时的轨迹跟踪效果

不仅如此,当系数kx,ky,kθ的取值分别为0.5,0.2,1.8时,亦能得到类似于图4的跟踪效果。上述现象说明:①当系数kx,ky,kθ的取值合适时,上述控制律能以较小的位姿偏差使掘进机在有限的调度步骤内过渡到目标巷道中心线;②系数kx,ky,kθ的取值不同时,轨迹的跟踪效果不同,主要体现在跟踪过程中的位姿偏差的收敛速度快慢有别;③若想达到同样的跟踪效果,系数kx,ky,kθ的取值配置可有多组,且在数值上互相没有明显的制约关系或规律。鉴于基于BP神经网路的PID控制算法其快速性和准确性优于传统PID控制[24]且在参数整定方面表现出的良好自适应性和鲁棒性[25],本文提出利用BP神经网络的非线性优化调整系数取值,提高跟踪控制效率,具体结构设计如图5所示。

图5 基于BP神经网络的轨迹跟踪控制结构

2.2 基于BP神经网络系数优化

系数优化步骤简要说明如下:

1)采用 9-9-3的3层神经元网络对式(9)所示控制律u=[v,ω]T中偏差伴随系数kx,ky,kθ进行优化,其中输入层包含9个神经元,其输入量分别为期望位姿Pd=(Xd,Yd,θd)T、当前位姿Pc=(Xc,Yc,θc)T,位姿偏差pe=(xe,ye,θe)T;中间隐含层包含9个神经元;输出层包含3个神经元,分别为系数kx,ky,kθ。

3 掘进机行进轨迹跟踪控制仿真

依据图5所示的结构图,仍采用图2所示的两条轨迹path1#及path2#进行路径跟踪仿真,其它相关参数同样参考表1。仿真结果如图6、图7所示。图6展示了系数优化后,轨迹跟踪调度过程中机身的调整路径与规划路径重合度非常高,这说明机身的位姿相对于规划位姿的偏差在初期的调度步骤内即得到收敛。同时,每一次调度所采用的控制律系数kx,ky,kθ均通过动态优化得到,不固定也不唯一。

图6 基于BP神经网络的轨迹跟踪效果

图7展示的是机身调整过程中,左右履带驱动轮的角速度(转速)变化情况,能一定程度的反映纠偏过程的平稳性。由图7可知,不同期望轨迹前提下的纠偏过程,其驱动轮转速波动情况也不尽相同。控制仿真研究有利于甄选合适的纠偏轨迹;此外,通过仿真观察驱动轮转速变化情况并进行针对性的调整有助于避免转速短时间变化过大可能带来的执行误差和机构磨损。

图7 基于BP神经网络的轨迹跟踪path1#与path2#的履带驱动轮的角速度

在轨迹纠偏后期,计算出的三个参数变化平缓趋于稳定。机身调度过程中控制律参数kx,ky,kθ的变化情况,如图8所示,可以看出针对不同轨迹,参数kx,ky,kθ不同,但随着机身向期望轨迹的靠近,其取值变化均趋于稳定,体现了基于BP神经网络实现参数优化的适应性。

图8 基于BP神经网络的轨迹跟踪path1#与path2#的kx,ky,kθ参数曲线

4 结 论

1)建立了掘进机履带式行走位姿偏差模型,并提出基于位姿偏差的机身轨迹跟踪控制模型,证明该模型可在较短的步骤内实现纠偏,调度方案合理可行。

2)利用BP神经网络实现对控制律参数进行了动态优化更新,与固定控制律情况相比,动态的控制指令修正能更好的完成偏差补偿,面对不同的期望轨迹亦具有良好的适应性,同时也使转速调整过程更为平稳。

3)仿真结果表明,提出的基于BP神经网络的掘进机行进纠偏控制模型结构简单易实现,其在纠偏的同时完成参数更新或优化,并不需要大量的数据进行前期训练,表明该过程无需占用较多的计算资源,符合实际工程应用简易性方面的需求。