插板式进气畸变对对旋风机内流特性的影响

2022-04-20陈庆光姜忠瑞邢振想

陈庆光,姜忠瑞,邢振想

(山东科技大学 机械电子工程学院,山东 青岛 266590)

目前在风机的设计中通常假设均匀进气条件,但考虑到对旋风机实际的运行环境,如受到安装空间的限制,部分进气截面被其他部件遮挡,气流流经该遮挡区域时将引起风机进气条件的畸变,从而对风机内部流场及风机叶片工作的稳定性造成难以忽视的影响。针对不同进气条件下的叶轮机械内部流场的分析,国内外学者进行了大量的实验和数值研究。Xu等[1]采用数值研究的方法探讨了进口总压畸变对压气机性能的影响,并通过设置非轴对称定子间隙提高了压气机的抗畸变能力。Soderquist等[2]对Rotor4进行整周URANS模拟,分析畸变在转子和定子的传播情况,研究表明,总压分布在通过转子后有明显的周向偏移,在通过定子后有轻微的偏移。郭晋等[3]利用多维耦合计算模型进行数值模拟,模拟结果表明插板式进气畸变下,风扇转子进口近轮毂处产生旋流,该旋流造成了风扇转子出口轮毂处的低压区。李茂义等[4]对某跨声速轴流压气机进行插板进气畸变模拟,发现畸变区和过渡区是压气机流动损失的主要区域,且过渡区是压气机失速的诱发区域。张兴发等[5]使用数值仿真的方法研究了插板畸变条件下压气机的流场的特性,结果表明跨声速压气机稳定边界所受的影响主要是畸变气流引起通道内激波强度和位置的变化造成的。王俊琦等[6]、周游天等[7]、刘洋等[8]进行了进气畸变的实验探讨,为叶轮机械在不同进气条件方面的研究提供实验依据。

压入式矿用主通风机在实际运行中,由于进气风道上游流动条件的变化,存在部分进气截面被堵塞的可能,由此产生进气畸变,对风机运行的安全性和稳定性产生影响,然而,在矿用主通风机领域,相关研究主要集中在均匀进气条件下通风机内部非定常流场分析方面[9-11],畸变进气对矿用主通风机内部非定常流动影响的研究迄今鲜有报导。

本文以一台FBCDZ-10-No20型矿用对旋主通风机为研究对象,通过一弦月形插板来模拟进气通道截面部分区域被遮挡所带来的进气畸变的影响,采用全通道数值模拟的方法分析插板进气畸变条件下的风机内流场特性,为提高对旋风机运行的安全性和稳定性奠定基础。

1 计算模型与网格划分

1.1 计算模型

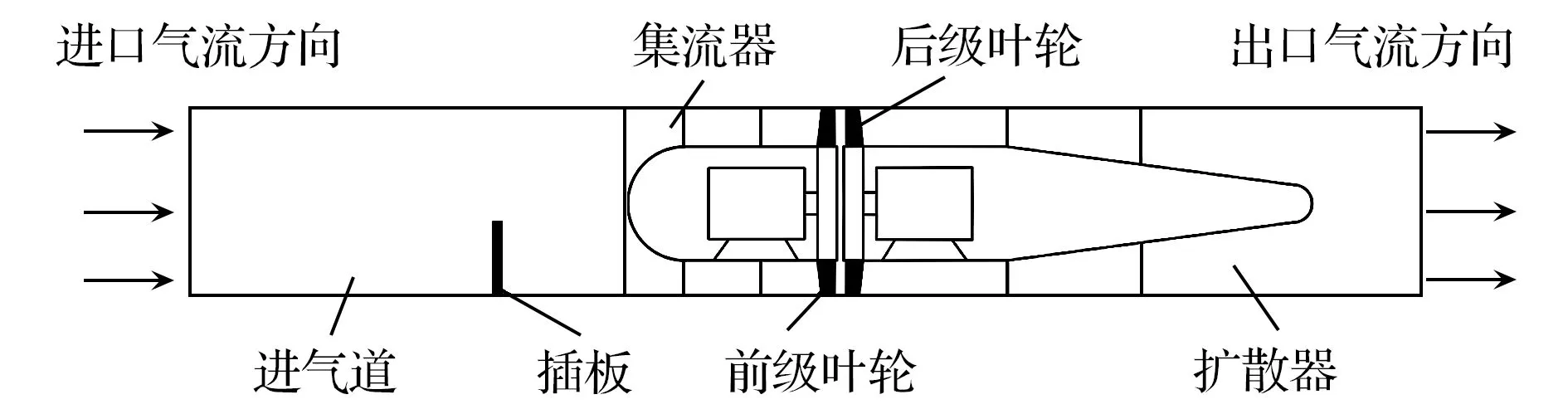

对旋风机包括进气风道在内的整机结构如图1所示,主要包括插板、集流器、前级叶轮、后级叶轮以及扩散器等部件,其中插板形状为弦月形,堵塞比为40%,叶轮轮毂直径为2000mm,轮毂比为0.62,前后级叶片数分别为19和17,两级叶轮的设计转速均为980r/min。

图1 矿用对旋风机几何结构

1.2 网格划分

数值模拟所采用的整机结构化网格如图2所示,风机进口往上游的延伸段为3倍轮毂直径,插板距离前级转子前缘2倍轮毂直径。将对旋风机的整个计算域划分为插板、集流器、前级叶轮、后级叶轮和扩散器5个计算子域。风机整机计算域采用六面体单元进行结构化网格划分,对叶片的轮毂、前缘和尾缘区域进行网格加密。

图2 对旋风机整机流道结构网格

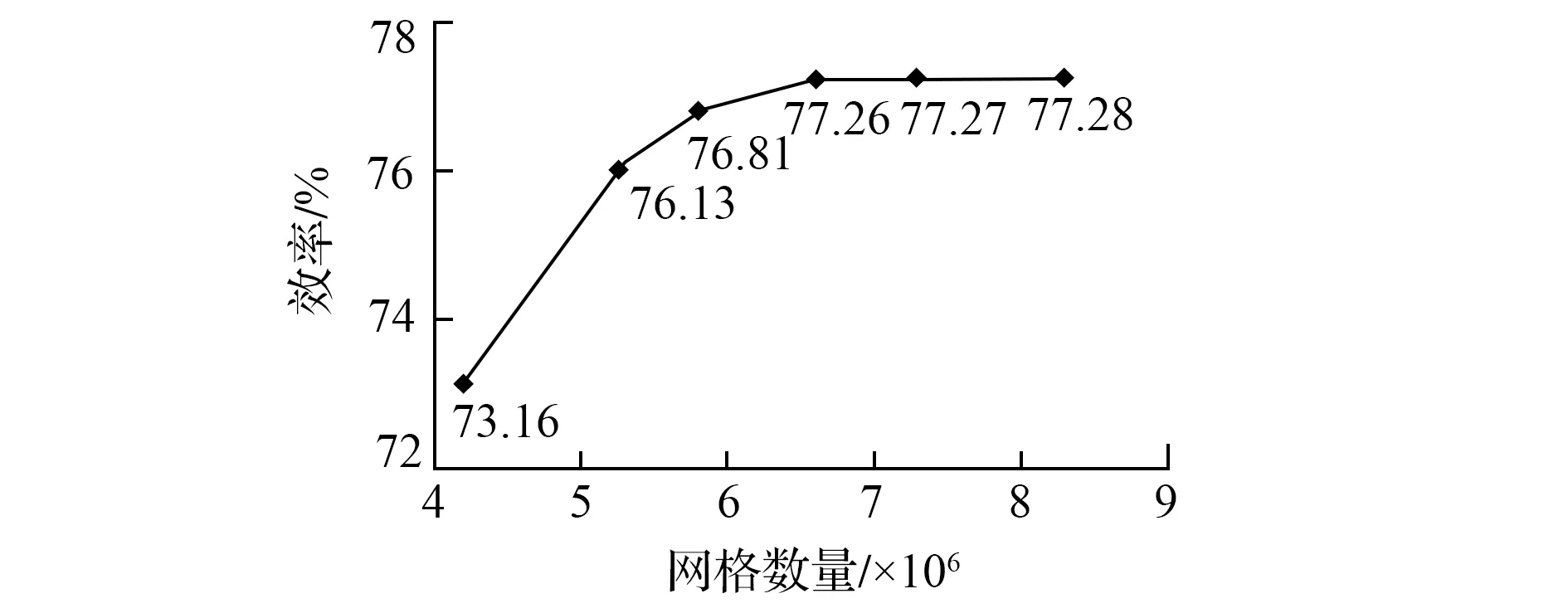

在6套网格上进行了网格无关性验证,由图3所示的风机效率模拟结果分析可知,当网格数大于661万时,风机效率变化很小,所以数值模拟采用的总网格数为661万,其中两级动叶轮区域网格数分别为240万和212万。

图3 网格无关性验证

2 数值模拟方法与边界条件

2.1 计算方法

由于SST(shear stresstransport)k-ω两方程模型在预测近壁区流动方面得到广泛认可[12-14],故采用该模型来模拟湍流。非定常计算以定常计算的稳定收敛解作为初场,时间步长取为0.0003s,旋转周期为0.06s。

2.2 边界条件设置

将图1中进气道进口截面作为整个计算域的进口,给定总压为大气压,并假定沿轴向进气;扩散器出口截面作为整个计算域的出口,根据计算工况给定压力值为3500Pa,壁面采用无滑移条件。

3 模拟结果分析

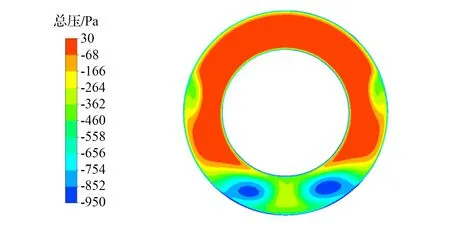

3.1 进口流动特征分析

在插板式进气畸变条件下,对旋风机进口总压分布如图4所示。由图4可知,前级叶轮进口总压左右两侧近似呈对称分布,且有明显的低压区,低压区的中间区域有一小部分总压较高区域,是由于在前级叶轮的抽吸作用下非畸变区的高能流体沿周向和径向畸变区流动,其与畸变区的低能流体混合形成两个涡量值相等、旋转方向相反的旋涡,两个旋涡相互作用进而产生了低压区中间部分的高压区。

图4 前级叶轮进口总压分布

插板下游截面的涡量分布如图5所示,可以看出插板后存在上下两对明显的涡结构,由涡量守恒原理可知,对于上、下两个涡对来说,其涡量值都分别相等而旋转方向相反。

图5 插板下游截面的涡量分布

插板下游沿流向各截面涡量分布变化云图如图6所示。由图6可知,插板下游存在的上下两涡对沿流向逐渐减弱,不同的是上侧的涡对一直向下游延伸,并直接影响前级叶轮叶片的工作状态;而位于下侧的涡对则在沿流向的演化过程中逐渐消散;与此同时通道下方产生了一新的涡对,该涡对在沿流向发展的过程中逐渐增强,最终与上侧的涡对共同对前级叶轮叶片的工作状态产生影响。

图6 插板下游沿流向各截面涡量分布变化

由图7前级叶轮进口涡量分布可知,前级叶轮进口的涡结构仅剩上侧的涡对和位于通道下方的涡对,位于通道下方的涡对之间的相互作用造成了图4所示的下部低压区之间的高压区,而上侧的涡对则导致了前级叶轮进口截面两侧的低压区,由于上侧涡对的强度较弱,产生的影响也较弱。证实了上文中低压区中小部分高压区产生原因分析的正确性。

图7 前级叶轮进口涡量分布

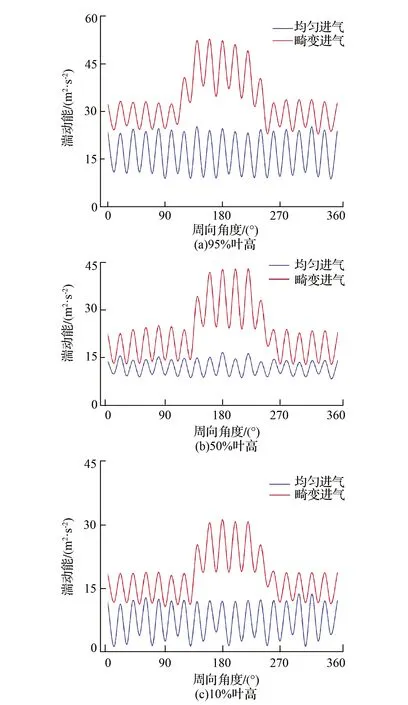

湍动能是表征湍流脉动剧烈程度的重要指标。湍动能在风机中的分布情况,可间接地分析进气畸变条件下对旋风机损失的主要来源。均匀进气和畸变进气条件下,前级叶轮进口截面95%叶高、50%叶高和10%叶高处沿周向的湍动能分布如图8所示。

图8 前级叶轮均匀进气和畸变进气湍动能的周向分布

由图8可知,在整个叶高范围内,畸变进气条件下沿周向分布的湍动能值均大于均匀进气,且畸变区内湍动能值的波动较大,说明畸变进气使得整个进气风道内湍流脉动程度增加,畸变区内流动情况恶化严重,其原因是气流流经集流器时,畸变区内气流和非畸变区内气流相互掺混,使得整个进气道内气流的紊乱程度加剧,位于通道下方的涡对加剧了叶顶部位吸力面尾缘的分离流动,使畸变区内气流的湍流脉动程度加剧。

前级叶轮畸变区内叶片Blade 17和无畸变内叶片Blade 7表面流线分布如图9所示。对比两叶片表面极限流线图可以看出畸变区内叶片blade 17吸力面尾缘70%叶高以上位置流场出现较大的流动分离,而Blade17叶中、叶根和无畸变区内叶片Blade 7表面无明显的流动分离。

图9 前级叶轮畸变区内叶片Blade 17和无畸变内叶片Blade 7表面流线

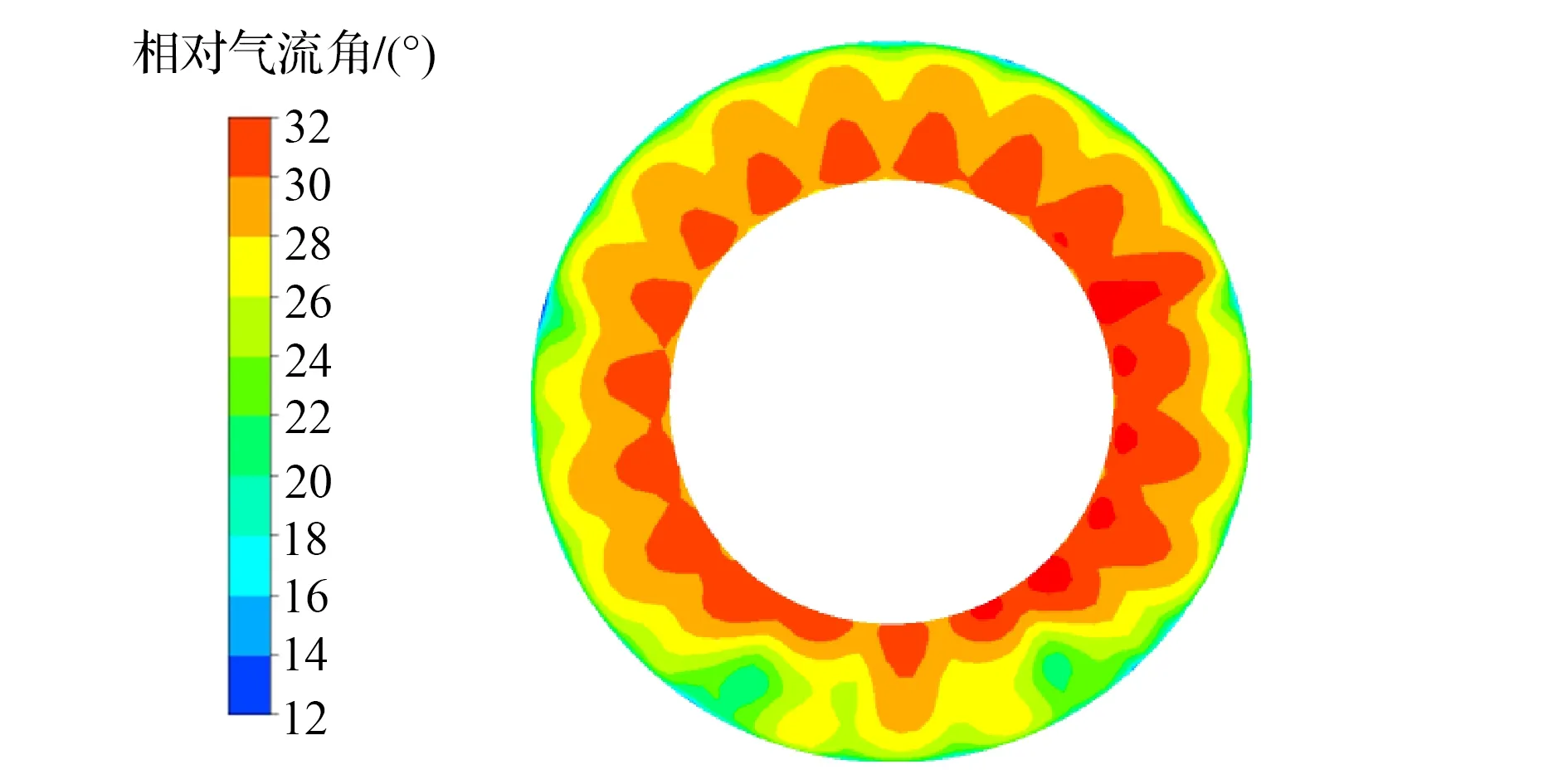

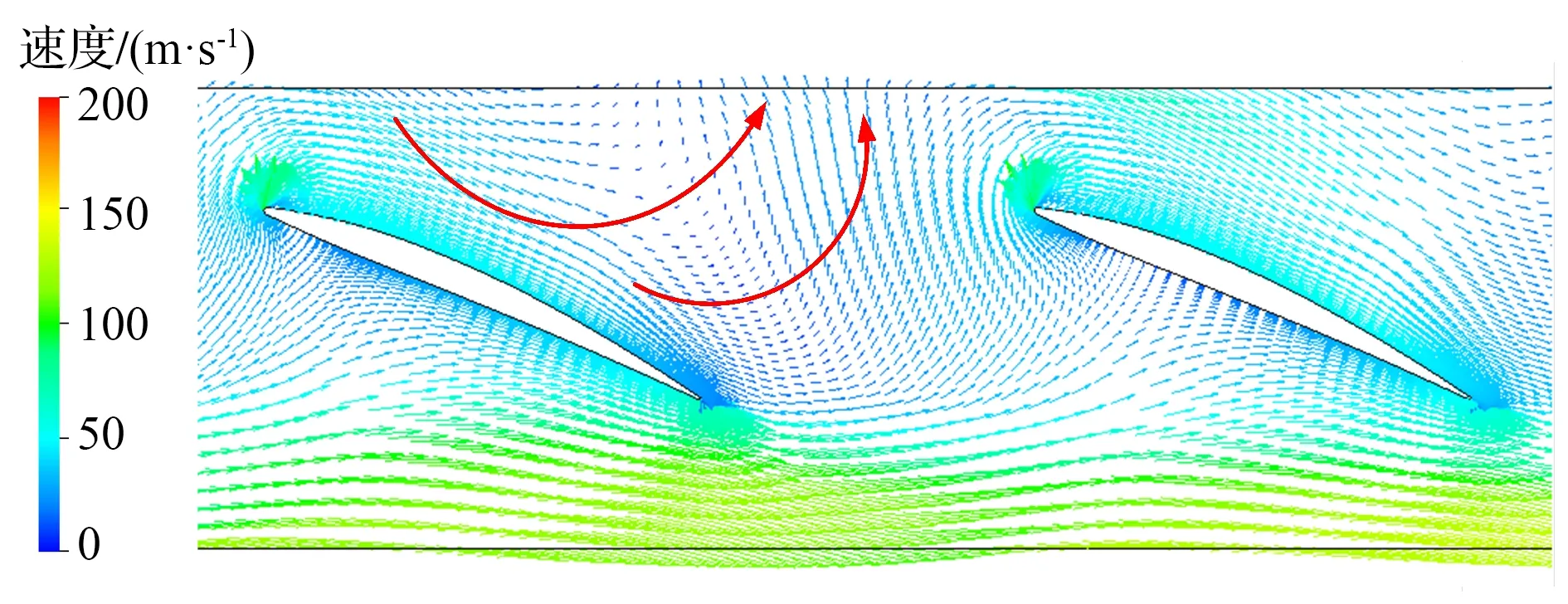

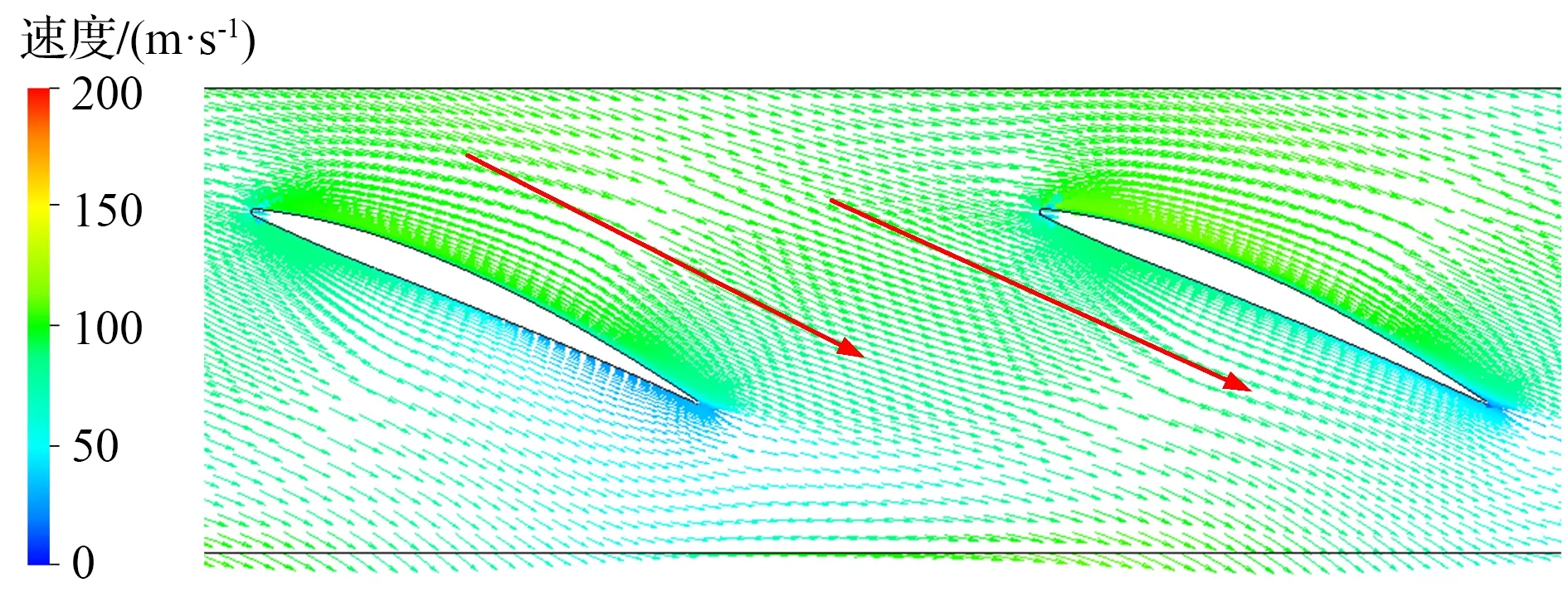

均匀进气条件下前级叶轮进口相对气流角分布图和插板式畸变进气条件下前级叶轮进口相对气流角分布分别如图10、图11所示,相对气流角定义为相对速度与圆周速度的夹角,分析图10和图11可知,均匀进气条件下,相对气流角分布均匀,气流角沿径向从轮毂到机壳逐渐减小,这与叶片的进口几何角的变化规律一致,而插板式畸变进气条件下,相对气流角分布很不均匀,畸变区内相对气流角减小,畸变区右侧的无畸变区域相对气流角增大,这将导致畸变区内叶片吸力面尾缘附近产生流动分离现象,叶片通道发生堵塞,如图12所示,严重时可能发生旋转失速,而畸变区右侧的无畸变区域叶片通道内的通流能力得到改善,如图13所示。

图10 均匀进气条件前级叶轮进口相对气流角

图11 畸变进气条件前级叶轮进口相对气流角分布

图12 前级叶轮畸变区流道内的流速分布

图13 前级叶轮畸变区右侧无畸变区流道内流速分布

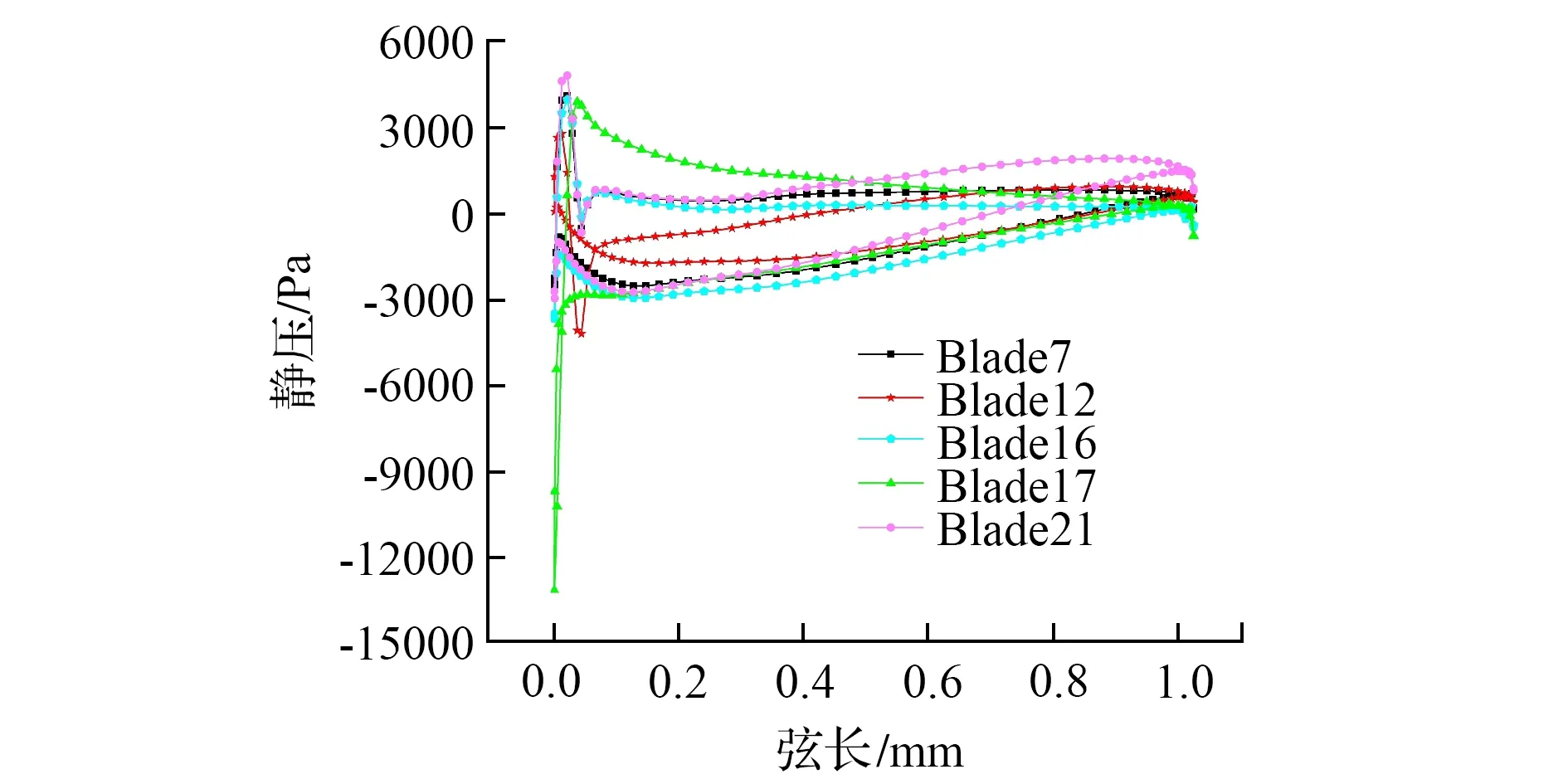

3.2 叶片静压载荷分析

前级叶轮50%叶高处的叶片表面静压分布(图中Blade 7是处在无畸变区域的叶片,Blade 12是即将进入畸变区的叶片,Blade 16是畸变区内受通道下方的涡对中左侧涡影响的叶片,Blade 17是畸变区内受通道下方涡对中右侧涡影响的叶片,Blade 21是离开畸变区的叶片),如图14所示。分析图14可知,Blade 12叶片前缘压力面和吸力面的压差最小,吸力面静压有所提高,然而叶片前缘的压力面静压急剧降低,甚至出现了压力面静压值低于吸力面静压值的情况,说明即将进入畸变区的Blade 12叶片前缘静压亏损较大,叶片前缘对畸变低压区敏感度较高;同位于畸变区内相邻的Blade 16和Blade 17的叶片表面静压载荷差异较大,Blade 17前缘压力面与吸力面压差达到最大,叶片尾缘处压力面与吸力面的压差最小,即畸变区内叶片载荷发生变化,前缘载荷变大,尾缘载荷变小,而Blade 16与位于无畸变区的Blade 7的叶片表面静压分布差别不大,只是吸力面和压力面的压力略低于Blade 16,Blade 16和Blade 17叶片表面静压载荷分布的差异,是因为位于通道下方的涡对不同的旋转方向对叶片的工作状态产生不同的影响,其中左侧逆时针旋转的涡使Blade16叶片的静压载荷减少,而右侧顺时针方向旋转的涡使Blade17叶片的静压载荷增加,导致两叶片表面静压载荷分布的差异,恶化了叶轮、叶片的工作状态;Blade 21叶片前缘压力面静压达到最大,叶片中径到叶片尾缘压力面和吸力面静压载荷急剧增大,并在尾缘达到最大值,说明随着叶片离开畸变区,静压载荷后移明显,集中到叶片尾缘。

图14 前级叶轮50%叶高处的静压

3.3 出口总压分析

后级叶轮出口总压分布如图15所示,插板式进气畸变条件下,出口总压整体趋势是沿轮毂到机壳方向逐渐增大,但由于风机进口气流的不均匀性,即使经过两级叶轮的旋转,出口总压沿周向分布仍具有显著的不均匀性,尤其是叶尖区域,总压最高可达4049Pa,最低只有3353Pa,而叶根、叶中区域周向总压的差异都相对较小,分布较为均匀,说明进气畸变对叶尖区域的影响大于叶根、叶中区域。

图15 后级叶轮出口总压分布

4 结 论

1)叶轮进口低压区中的高压区是由通道下方的涡对相互作用所产生的。

2)插板进气畸变使得整个进气风道内气流情况恶化;导致畸变区内的叶片产生叶背分离损失;引起相对气流角减小,流道内发生堵塞,严重时可能会引起旋转失速。

3)位于进气通道下方的涡对使畸变区内相邻叶片表面静压产生显著差异,恶化了叶轮、叶片的工作状态。

4)插板式进气畸变使叶顶区域吸力面尾缘处发生流动分离,导致叶轮出口的叶尖区域总压不均匀性高于其它区域,说明进气畸变对叶尖区的影响显著。