采动影响下接续面巷道围岩变形机理与控制研究

2022-04-20王志强刘吟苍

王志强,刘吟苍,田 野,王 鹏,于 峰

(1.中国矿业大学(北京)能源与矿业学院,北京 100083;2.西安科技大学 西部煤炭绿色开发国家重点实验室,陕西 西安 710054;3.中国矿业大学(北京)共伴生能源精准开采北京市重点实验室,北京 100083;4.中国矿业大学(北京)煤炭安全开采与地质保障国家级实验教学示范中心,北京 100083)

随着采煤技术的快速发展,在矿井的日常生产中发现了许多的问题。工作面回采工作开始后,受采动影响导致巷道围岩不稳的现象也会随之出现。采面的两条巷道受采动影响最大,但其随着回采工作的进行,不需要后续的巷道维护工作。而其接续工作面待使用的回采巷道,因工作面还处于待开采阶段,需要不断地进行巷道维护,避免出现巷道围岩变形过大无法使用的情况出现,会消耗大量的人力、物力去维护巷道[1]。如果能考虑采动影响,在接续工作面回采巷道进行针对性支护,就会减少扩帮、拉底等巷道维护工作。在采动巷道围岩变形与控制技术方面,诸多学者进行了研究与实践。通过各种围岩变形监测方法,获取了许多的围岩变形规律,并进行了围岩稳定性控制的技术研究与设计。

前人的研究大多关注回采工作面的巷道围岩变形规律与控制手段[2-7]。因此本文研究在采动影响下,接续工作面的回采巷道围岩变形规律及控制技术,根据前人的研究,通过对接续工作面的运输巷进行巷道围岩移近量进行统计测量,结合理论分析与数值模拟,确定出其因采动产生的影响范围,并对该区段的巷道进行支护方案优化。

1 工程概况

内蒙古平庄能源老公营子煤矿位于赤峰市元宝山区,该井工程地质条件较好,煤质较好,基岩含水,地质构造简单。3、4、5、6煤组是主要可采煤组,全区分布,厚度变化较大,结构较简单。

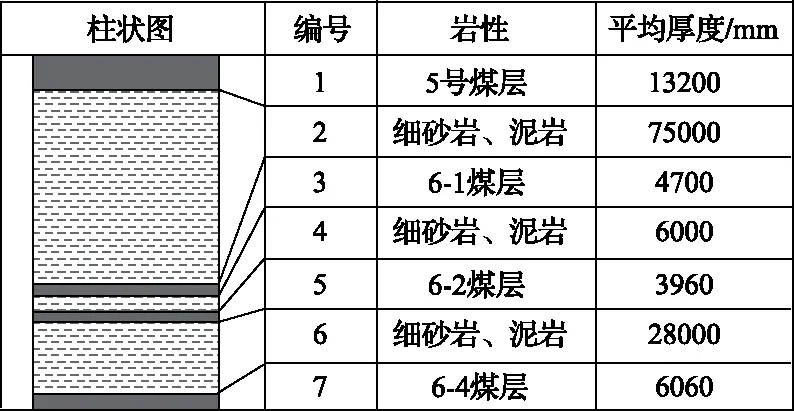

6#煤层平均厚度25m左右,属于巨厚煤层,6-1煤层厚度为1.5~5.5m,平均厚度4.7m,煤层倾角8°~13°,煤层顶板为粉砂岩、砂质泥岩,平均厚度75m,硬度f为4~5。局部为泥岩、粗砂岩夹杂煤线呈厚层状。泥岩灰色厚层状夹碳质泥岩互层,部分区域含粗砂岩。细砂岩、粗砂岩成分以石英长石为主呈次圆状,钙质胶结状态松散。6-1煤层煤岩物理力学参数见表1。6#煤层岩性如图1所示。

图1 6号煤层柱状图

表1 煤岩物理力学参数

Ⅲ06-2(2)1工作面埋深400m左右,长度240m;基本液压支架型号ZY6800/19/42,工作面来压情况:初次来压步距45m左右,周期来压步距19m左右。Ⅲ16-1(2)运输巷道长862.3m,巷道设计断面为矩形断面,掘进宽4.6m、掘进高3.1m,掘进断面积14.3m2;净宽4.4m,净高3.0m,净断面面积13.2m2。

为缓解采掘关系紧张问题,I06-2(2)1工作面回采过程中,Ⅲ16-1(2)工作面运输巷道对向掘进。Ⅲ16-1(2)工作面运输巷道与Ⅲ06-2(2)1工作面间留设22m区段煤柱。Ⅲ16-1(2)工作面运输巷道因在I06-2(2)1工作面回采过程中受采动影响较大,顶底板与两帮发生变形,严重影响到Ⅲ16-1(2)工作面之后的生产工作,并且需要大量的成本进行后续的巷道维护。故需要对Ⅲ16-1(2)工作面运输巷道的围岩变形进行统计,进一步掌握其变形机理,通过优化支护方案来减小采动影响导致的围岩变形。

2 巷道围岩变形分析

2.1 现场观测

为确定回采对接续面巷道围岩变形的影响,结合前人的研究成果[8-12],在Ⅲ16-1(2)工作面运输巷道内超前工作面110m处设置观测点,观测点位置如图2所示。此处观测点超前工作面110m属于受采动影响较小的位置,随着工作面的推进,该点能够很好地表现出该运输巷受上工作面的采动影响,数据记录范围为距离工作面100m到滞后工作面60m。测量方法是通过十字交叉分别获得顶底板与两帮到中点的距离,获取该点的围岩变形数据。

图2 观测点位置

根据现场实际情况观察,Ⅲ16-1(2)工作面运输巷道围岩的变形情况表现为:煤柱帮的锚杆发生内陷且帮部围岩突出明显,实体煤侧帮部变形较小,底板多处发生鼓裂现象,底鼓位置偏向实体煤侧,距离实体煤侧巷帮1.5m左右,底鼓呈现挤压拉伸破坏的特征,破断位置裂缝宽度达70~100mm,受底鼓影响运输轨道发生非对称的抬升,超前工作面20m范围内的木支柱发生挤压破断。

2.2 围岩变形数据分析

观测点围岩变形量监测结果如图3所示。

图3 巷道围岩变形量

由Ⅲ16-1(2)工作面运输巷道围岩监测结果显示,巷道围岩变形的主要原因是受采动影响,监测点距工作面的距离越近,其围岩变形速率越大。从监测数据上看,巷道顶底板最大移近量692mm,两帮最大移近量444mm,严重影响到巷道的正常使用。

巷道围岩变形量的大小与巷道相对上工作面的位置关系密切。距工作面40m处,巷道顶底板总位移为36mm,两帮总位移为56mm,说明此段受采动影响较小;而在50m左右缩进到0m的过程中,两帮及顶底板变形量均出现大幅度增加;在距工作面0m处到滞后工作面30m左右,此阶段的巷道围岩变形的程度依旧很大,但变形速率呈现降低的趋势,说明随着回采工作面与该点位置的远离,此处巷道承受的回采影响逐渐降低;从30m到更远的距离,这个阶段的位移量几乎是缓慢增加。另外,根据数据显示顶底板移近量明显大于两帮移近量,结合实际支护情况分析,底板支护薄弱,底鼓情况明显,是顶底板移近量增大的主要原因。

对以上数据分析表明,超前Ⅲ16-1(2)运输巷道围岩变形量受上工作面采动影响明显,说明当留设22m区段煤柱时,Ⅲ16-1(2)运输巷道位于上工作面侧向支承压力影响范围内。受上工作面回采作用影响,Ⅲ16-1(2)运输巷道围岩变形规律可以主要分为三个阶段:① 超前工作面50m至终采线位置,巷道围岩变形速度较小,基本不影响巷道使用,但随上工作面推进,围岩变形速度会增加;② 工作面前方50m至后方30m范围内,围岩变形速率发生明显变化,是受采动影响最大的阶段③ 工作面后方30m之后,巷道围岩变形速度明显降低,并且随着远离上工作面的距离增大,受采动影响越弱。

3 数值模拟与分析

3.1 模型建立

根据老公营子矿6#煤层的地质条件,使用FLAC3D软件进行数值模拟,岩石参数见表1。模型尺寸为200m×2m×100m,巷道断面尺寸4m×3m,模型上边界施加垂直应力,限制x、y方向边界位移,限制z方向下方边界位移。采用基于弹塑性理论的摩尔-库伦准则。岩石物理力学参数设定见表2。

表2 岩石物理力学参数

3.2 模拟结果

根据老公营子矿6#煤层的首层开采情况,首采面与接续面之间留有大约22m的煤柱,经过模拟发现,接续面的巷道围岩变形会受到首采面的采动影响,工作面回采前后水平位移变化如图4所示。工作面回采前,接续面处的两帮位移情况如下,煤柱侧帮部突出0.05m,实体煤侧帮部突出0.049m,两帮位移情况大致相同。而工作面回采之后,接续面处两帮位移发生改变,煤柱侧帮部突出0.125m,实体煤侧帮部突出0.075m。故说明在留设22m煤柱的情况下,接续面巷道的围岩变形是会受首采面回采工作的采动影响的。对此,应对回采影响进行针对性处理。

图4 工作面回采前后水平位移变化

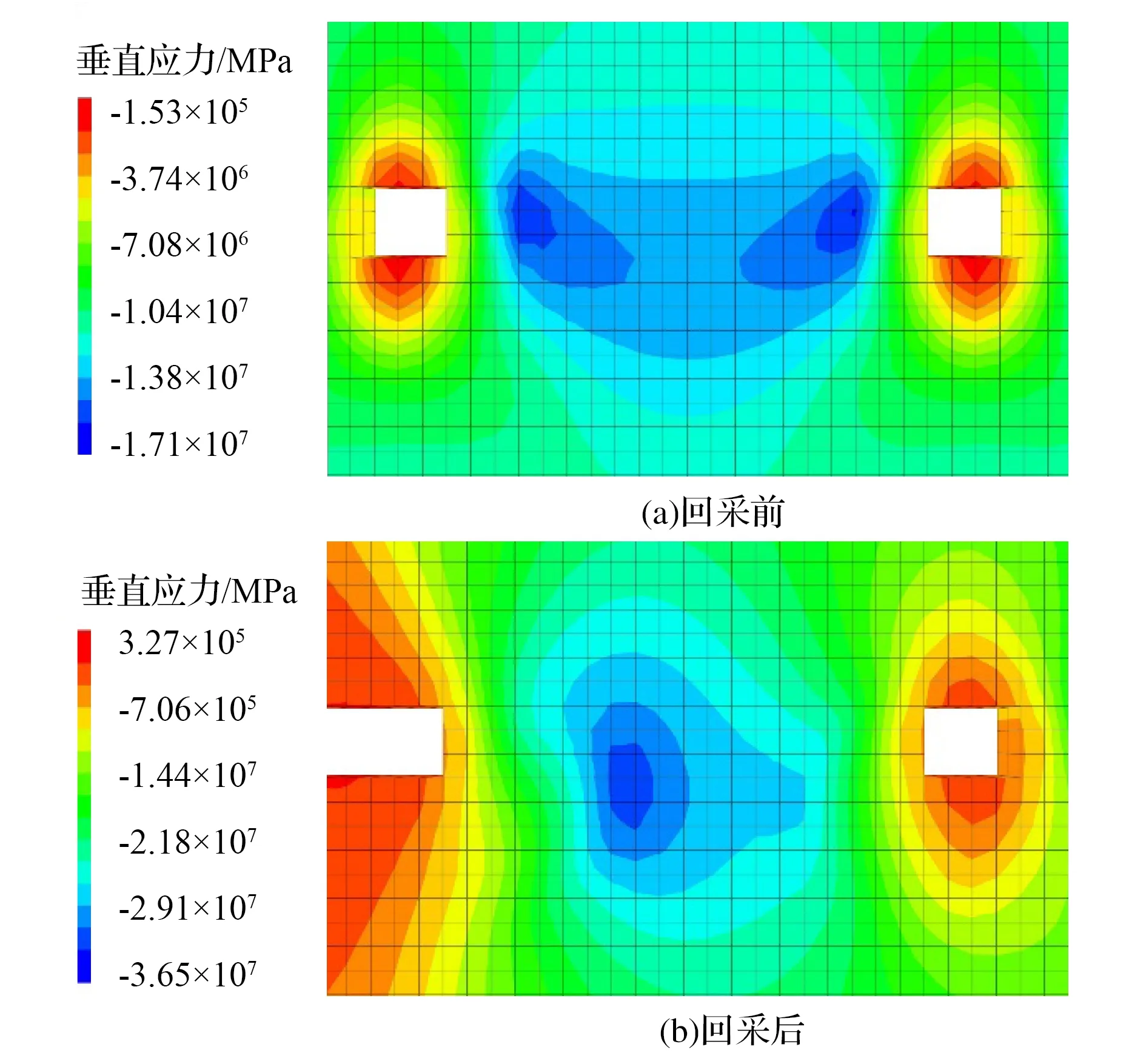

对于采动影响的针对性处理,通过回采前后垂直应力变化与塑性破坏区域变化确定支护手段。垂直应力变化与塑性破坏区域变化如图5、图6所示。

图5 工作面前后垂直应力变化

图6 工作面前后塑性破坏区域变化

根据垂直应力变化,工作面回采前,巷道应力集中与煤柱内约4m处位置,其最大应力约为17MPa,整体应力曲线呈马鞍形。回采后,煤柱内的应力整体增加,前最大应力处现应力为27.5MPa,现最大应力位置于靠近首采面约8m位置,最大应力约为36MPa。而塑性破坏区域在回采之后面积由原来的3m×7m增加至5m×8m。且区域位于顶板位置至底板下5m处。故应针对煤柱侧帮部塑性破坏严重,应对该区域增设锚索进行补强。

3.3 机理分析

1)两帮变形分析。两帮变形现场表现:煤柱侧变形明显大于实体煤侧。其原因是随着巷道及工作面开挖工作的进行,导致垂直应力集中在煤柱上,故煤柱侧承受的垂直应力大于实体煤侧,形成非对称应力场。煤柱侧垂直应力越大,其帮部围岩变形越严重,故现场表现出煤柱侧巷帮突出情况严重。

2)底鼓现象分析。底鼓表现:底鼓位置偏向实体煤侧。通过查阅文献[13-15],其原因是底板处于非均匀应力场,在煤柱侧应力大于实体煤侧情况下,最大底鼓量会远离煤柱一侧,并结合模拟效果,两帮水平应力大于底板处垂直应力,两帮受力占优,底板除受到不均匀应力作用还受到来自两帮水平应力的挤压作用,产生剪切破坏,二者作用结合,底板最终产生靠近实体煤侧的“LJ”型底鼓。

4 优化方案及现场应用

4.1 优化方案

根据模拟结果,确定对Ⅲ16-1(2)运输巷道增设补强锚索,结合原有的锚杆、金属网等支护措施进行联合支护。优化方案如图7所示。

图7 优化支护方案(mm)

支护参数:顶板及两帮锚杆规格均为∅22mm×2200mm,间排距800mm×900mm。顶角处锚杆向两帮或顶板偏15°。顶部锚索规格为∅21.8mm×6200mm,间排距1600mm×1800mm。帮部增设锚索规格为∅21.8mm×4200mm,间排距1200mm×900mm。并结合网孔规格100mm×100mm的钢筋网加强支护强度。

4.2 优化方案实用

1)围岩监测。根据老公营子矿实际生产现状,于Ⅲ16-1(2)运输巷道进行支护试验,监测方案不变,通过长期监测获取超前工作面100m到滞后60m此阶段内的围岩变形数据。经过近25d的长期不间断监测,发现围岩变形获得良好控制,与之前数据相比,确定优化后的方案能够有效控制采动影响导致的围岩变形。与同阶段数据相比较,顶底板与两帮的移近量均有不同程度的降低,最大控制程度达到64%,最小控制程度达到42%。优化前后巷道变形量如图8所示。

图8 优化前后巷道围岩变形量

2)现场写实。支护试验后,在监测期间对现场不断进行观察、记录。底鼓现象明显改善,未发生底板开裂现象,且两帮帮部突出现象得到有效控制。

5 结 论

1)通过现场观察与理论分析,老公营子矿底鼓现象明显,其根本原因是两帮应力较大,对底板产生挤压,底板发生剪切破坏,并由于煤柱侧应力大于实体煤侧,故产生底板破裂位置偏向实体煤侧的现象。

2)根据巷道变形速率分布图分析,在Ⅲ16-1(2)运输巷道超前工作面50m与滞后工作面30m阶段是巷道受力影响最为严重阶段,且巷道因未得到支护的底板是导致顶底板移近量大于两帮移近量的主要原因。

3)通过FLAC3D进行数值模拟,得到首采面回采后煤柱内应力的集中变化以及接续面巷道的塑性破坏集中区域,针对高应力及塑性破坏严重区域,通过增设补强锚索进行针对性优化,改善支护环境。

4)现场实测表明,巷道围岩通过支护优化方案,其围岩变形量得到42%~64%不等程度控制,且底鼓现象得到明显改善,故优化方案可有效控制围岩变形。