诱导抑尘技术在露天煤矿一级破碎站的应用研究

2022-04-20王爱爱龙东生

王爱爱,杨 卓,龙东生,吴 桐

(中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳 110015)

随着科技水平的提高,我国露天煤矿的开采能力和工作效率也逐步提升,具体体现在各大煤矿纷纷引入了半连续、连续开采工艺设备,起到了降本增效的效果。然而,在开采能力和工作效率提高的同时,生产过程中的粉尘污染问题逐渐突出,对工作人员、设备及周边环境的负面影响愈发严重[1]。我国绝大多数露天煤矿分布在干旱少雨的晋北及西北地区,大风、干燥的环境条件促进了煤尘扬起,使得露天煤矿的粉尘污染问题更加严重[2]。

半移动式破碎站是半连续开采工艺的关键环节和核心设备,其优点为破碎能力强、移设方便等,缺点是多数破碎站在露天布置,受料过程中会产生严重的无序粉尘对环境造成污染[3]。破碎站粉尘治理一直是矿山绿色开采的一个重难点,受到开采工艺、作业设备、环境、气象条件等诸多因素影响与制约,实际工作中粉尘治理的效果往往不够理想[4]。目前在矿山破碎站除尘方面,还没有一个较为完善的解决方案,国内外一些科研单位和生产企业使用相对单一的除尘技术设备进行降尘,但还存在进一步技术提升空间[5,6]。本文针对露天煤矿一级破碎站的粉尘污染与防治现状,基于微动力诱导抑尘机理,进行抑尘设备的设计与应用研究,对露天煤矿粉尘污染防治工作具有重要参考价值。

1 露天矿一级破碎站粉尘污染及防治现状

1.1 粉尘产生原因及规律

为方便卸车,露天煤矿一级破碎站的受料斗上部大多设计成开放式结构,敞开式的工作环境使得周围气流运动规律具有复杂性,对于影响因素的改变比较敏感。破碎站卸料过程中,自卸式汽车的车厢底部与受料斗之间有较大的距离,使得煤从车厢落入受料斗时落差较大,物料之间的能量交换会产生强大的诱导气流和冲击气压,大量粉尘受到冲击气压和诱导气流作用扩散到大气中[7]。加上破碎机工作时转子产生的鼓风效应,煤块下落时会产生大量的诱导风[8],下落后受料斗上方会产生大量含煤尘的气体,严重污染作业环境,不仅影响工作人员的安全、健康,而且容易引发煤尘爆炸、火灾及机电事故等[9]。

研究表明:煤炭的输送量越大,卸车时煤块下落携带的诱导风就越大。煤块下落的方向越接近于竖直,下落距离越长,下落的速度就会越快,产生的诱导风力也会越强,对系统的冲击将更大、破坏更严重,产生的粉尘量也会更大[10]。煤的粒度越细、湿度越低,与诱导风相互混合的程度越高,所造成的粉尘污染就会越严重。

1.2 粉尘防治技术发展现状

为解决破碎站的粉尘污染问题,目前采用的方法主要有:尘源封闭法、高压喷雾抑尘法、干式布袋抑尘器法等[11,12]。

尘源封闭法,即为封闭粉尘的产尘源,使其产生后无法扩散。对于露天矿,主要是在自卸汽车平台上设置一些围挡物,将产尘部位封闭起来,达到就地控制粉尘的目的。但自卸汽车的卸料口附近情况比较复杂,加之对粉尘产生的原因认识不足,目前无法做到完全密封,存在漏尘、喷尘点较多的问题,无法锋得良好的抑尘效果。

高压喷雾抑尘法[13]主要是在产尘空间内安装利用压缩空气驱动的超声波雾化器,实现就地抑尘。这种抑尘方式效果较好,但对水的净度要求严格,系统投资、运行费用、管理成本较高,而且不能在温度较低的环境下运行,使用地区和时间受限。

干式布袋抑尘器法,具有处理风量大、抑尘效率高的优点,但抑尘器体积庞大、较笨重,存在投资高、能耗大、运行维护工作量大等问题[14]。

因此,基于破碎站现有的粉尘治理方法存在的问题,亟待研发一种投资较低、能耗较小,抑尘效果更好的抑尘装置。

经调研,目前国内大多数露天矿一级破碎站受料坑并未设置系统的封闭除尘设施,多为设置简易罩体抑尘、在卸料口四周加设干雾抑尘或环保水雾炮或移动式射雾器进行降尘,上述措施抑尘效果均不佳、成本高、受季节性影响较大[15,16]。

2 微动力诱导抑尘机理

微动力抑尘就是有微小的动力参与抑尘,主要用于解决高落差场合的物料抑尘。微动力抑尘装置一般包括全封闭抑尘罩、抑尘网、物理沉降回流装置、挡尘帘、风轮自清洁装置等。主要利用空气动力学原理,采用压力平衡和闭环流通方式,最大限度降低物料流导管内粉尘空气的压力,使之与外部空间压力趋于平衡[17]。

经过微动力抑尘后,气流中的粉尘已基本被过滤掉,而干净的气体会继续上升到诱导循环口。罩体顶部形成诱导回风空间,在诱导循环口上设置微动力风机,经双层抑尘网过滤后的干净气体进入卸料口与自卸车厢板间的负压区(由物流流动产生),被正在滑入受料斗的物料裹挟重新进入抑尘装置内,通过抑尘装置内的组织结构引导含尘气流实现抑尘罩内外诱导循环,避免卸料时受料斗处粉尘逸出。

微粒自由下落过程中卷吸空气量随着微粒羽流下降高度的延伸而增加,随着微粒流中微粒密度及粒径的增大而减小[18,19]。对于同一种物料,物料量及下落高差直接影响诱导气流量[20]。

(1)

Q=kV

(2)

实验原型与模型的诱导空气量比值:

(3)

式中,V为物料体积流量,m3/h;Q为诱导气流量,m3/h;G为物料量,t/次;T为卸料时长,s;ρ为物料堆积密度,t/m3;K为常数。

3 微动力诱导抑尘罩构想

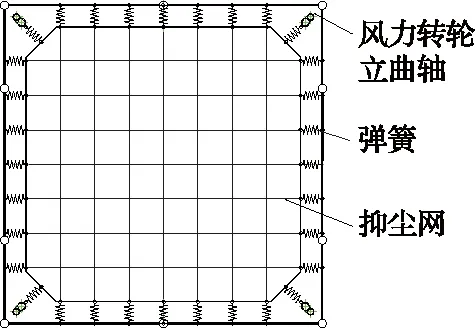

为解决现有技术中存在的投资高、能耗大和抑尘效果差等问题,基于诱导循环抑尘机理,研发了一种露天矿一级破碎站受料斗微动力诱导抑尘罩,如图1所示。该抑尘罩由罩体、一级降尘层、二级降尘层和振动装置构成。其中,罩体由下罩体和穹顶构成,在下罩体的左、右两侧壁上都设有带挡帘的卸料门洞;一级、二级降尘层都设置于罩体内。

图1 露天矿一级破碎站受料斗微动力诱导抑尘罩构想

使用时将该抑尘罩罩在受料斗上方,当装满散料的自卸车倒车至抑尘罩的卸料门洞处后,随车厢倾斜,物料从卸料门洞进入抑尘罩内部,滑落到受料斗的过程中会携带大量空气进入抑尘罩内。当落至受料斗后,会激起大量粉尘,受诱导风作用,激起的粉尘会伴随气流在罩体内上升。上升过程中会依次经过一级、二级降尘层。

当含粉尘的气流经过一级降尘层时,抑尘单元通过改变气流的流动方向并削弱分子间引力,增大压力损失,减小粉尘动能,延缓粉尘外溢;同时颗粒大、比重大的粉尘在抑尘网的阻挡和重力作用沉降下来,完成初步降尘。

当含粉尘的气流经过二级降尘层时,固体表面因其表面分子处于不平衡状态,受到内部分子的引力与外部引力不同,为了维持平衡,会不断地吸引空气中的物质。抑尘单元中针状支叶的长度沿支杆由上至下依次递减,最终完成全部精细的二次降尘。

此外,该抑尘罩中还设有振动装置(如图2、图3),在振动装置的驱动下,一级、二级降尘层可发生抖动,去除其抑尘单元的粉尘,完成自清洁,从而实现长效降尘。为了降低该抑尘罩的能耗,设计利用露天矿的自然风力作为振动装置的动力源,满足间接性清除抑尘单元表面附着粉尘的需求。

图2 振动单元结构

图3 抑尘层结构

4 模型实验

4.1 实验台

为探究抑尘罩装置抑尘效果,按照哈密南湖露天矿一级破碎站(破碎能力600t/h,受煤坑6m×6m,最大车型40t)尺寸和实验空间搭建了1∶5可移动式实验模型。卸料坑口尺寸为1.2m×1.2m,卸料坑周围采用5mm厚钢板围成,高为2.5m。模型骨架采用3D打印的结构球节,罩子围护结构选用水晶板,罩内设照明。在进料口上方架设变频风机,抑尘罩侧面架设电脑摄像头记录罩内含尘气流运移路径。

4.2 实验材料

参考原型现场测试受煤坑地平面以上粉尘浓度在800~1500mg/m3,实验室选用现场原煤(褐煤)粒度区间0~5mm、5~20mm、20~30mm进行了不同配比试验。通过实验测试,达到上述浓度煤粒度需依次占比在10%~20%、40%~50%、50%~30%设置。本实验物料粒径按最大配比20%、50%、30%混匀。

根据相似比例小车载重量需为40/53=0.32t/次,小车卸料时长控制在6s内。

4.3 监测点布置

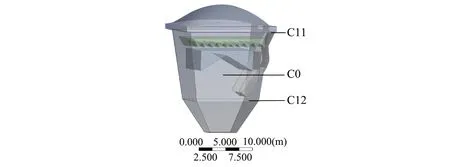

在抑尘罩中心(C0)、单卸料口的上回风口(C11)和下溢流口(C12)处架设粉尘浓度仪对其进行粉尘浓度值监测(如图4)。双卸料口的监测点增设待卸料口的上回风口和下溢流口处监测。

图4 单卸料口监测点布置图

4.4 物理实验

实验过程中保证执行标准的统一。先后进行七组实验,平均每组5次。

第一组无风机状态下含尘气流运动轨迹,如图5所示,验证了微动力诱导循环机理抑尘的可行性,罩内出现了明显的含尘气体的涡旋运动。

图5 无风机条件下含尘气体运动轨迹

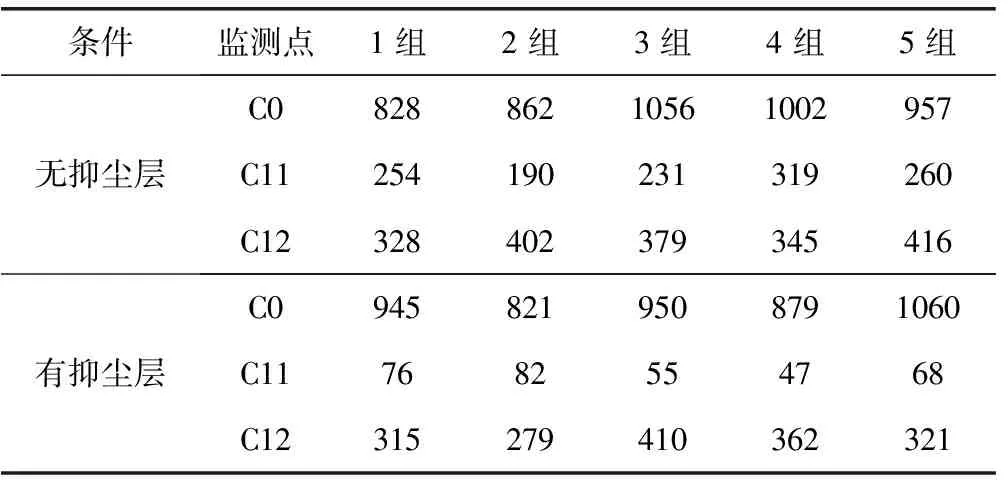

第二组无风机抑尘单元抑尘效果实验表明,卸料过程产生的粉尘大部分被控制在抑尘罩内。抑尘单元(纤维材质)有效抑制了粉尘逸散(见表1),但仍有较高浓度粉尘通过小车底部外逸,且该现象集中发生在卸料中期。分析其原因是卸料中期罩内大量物料及被物料裹挟的气体在短时间内急剧增加,罩内无法瞬间消化过剩能量,就近喷出。

表1 第二组实验粉尘浓度监测数据

第三组诱导风机诱导实验,采用增强气体流动压力势能方式解决前组实验车体底部喷尘问题。增强动力和加强封闭(上排气口)使含尘气体被引导向上运动并通过抑尘单元。卸料中期,小车底部外逸粉尘出现后及时被重新吸回罩内,抑尘效果理想。

第四组单卸料口诱导风机参数选择实验表明,保证单口卸料抑尘罩达到有效控尘效果的风机最低风量747m3/h,全压105Pa,功率45W。

第五组首层抑尘网方向布置探究实验,通过卸料口处粉尘浓度监测结果表明,抑尘网横向布置对粉尘的控制效果优于竖向布置。

第六组双卸料口抑尘罩控尘效果探究实验结果表明,双口接续卸料过程中,单独开启卸料侧风机,不足以抑制粉尘向对侧外溢,需待卸料侧风机的同步低频作业共同保证抑尘效果。

第七组双卸料口待卸料侧诱导风机参数选择实验表明,保证双口卸料抑尘效果的待卸料侧风机最低风量459m3/h,全压75Pa,功率30W。

实验过程中对双口卸料时风机功率的确定进行了全面深入的研究。综合第6、7组实验监测结果及其他监测值进行整理并转化,得到双口卸料时两个卸料口处不同风机作业方式对应的出口浓度结果,如图6所示。

图6 两卸料口处浓度变化图

经过模型实验验证了微动力诱导循环理论在抑尘罩内的实际可行性,且论证了一级破碎站微动力诱导抑尘罩产品模型设计(上大下小结构、抑尘单元材料、密封挡帘、诱导风机等)在物理模拟卸料过程中有很好的抑尘效果。

5 工业性试验

5.1 工程概况

为验证抑尘罩装置的实际应用效果,在原型哈密南湖露天矿的破碎站为试点,进行微动力抑尘罩的现场实践研究。破碎输送系统设有2个卡车卸料台,卸车频率约为3min/次,卸料时间20~30s/次,卸料量40t/车。

装置占地面积约60m2,檐口高11m,屋脊高12.5m,钢框架结构,钢柱与竖直水准成7°夹角,屋顶单向起拱,整个建筑呈现上大下小的形式,外维护采用白色膜结构,如图7所示。

图7 现场安装图

根据式(1)—式(3)及模型参数:G1=40t/次;G0=0.32t/次;Q0=747m3/h;T0=6s;T1=20~30s;Q1=18675~28013m3/h。

进料口上方设置三台诱导风机均匀布置。考虑10%的富余系数,每台风机风量6848~10271m3/h;根据相同原则,待卸料侧每台风机风量需4208~6311m3/h。共选用6台防爆防尘双速正反转轴流风机(8/6.5kW,6950/10500m3/h,312/710Pa)。抑尘单元选用与物理实验相同材质。

5.2 运行测试

卡车卸料时在抑尘罩周围1m、5m、10m处进行粉尘浓度监测,如图8所示,共设12个点,受仪器数量每次同步测试4个点,共9组实验,每组重复3次,取卸料全过程粉尘浓度储存数据平均值。

图8 现场测试点布置(mm)

卸料1#口进行工作(1#风机高速运转),2#口等待卸料状态(2#风机低速运转),对12个点的粉尘浓度进行测试,数据分布如图9所示。工业性试验结果表明,各点的粉尘浓度分布成抛物线状,最大值出现在卸料中期,车斗角度增大,大量物料下落粉尘浓度增加。同时,离卸料口越远,抛物线粉尘浓度最大值越低。

图9 测试点粉尘浓度分布图

抑尘罩周围(10m)由受料斗区域外溢的粉尘浓度满足《煤炭工业污染物排放标准》不高于80mg/m3的要求,抑尘效果不受季节影响。

6 结 论

1)基于微动力诱导抑尘机理,设计了一种露天矿一级破碎站受料斗微动力诱导抑尘罩,具有对煤质无影响、降尘效果佳且不受季节影响、运行成本低的优点。

2)抑尘罩结构设计满足主体结构随破碎站移设灵活拆卸、移动的需求。围护结构采用膜结构,满足阻燃、采光、密封性好、不粘尘、耐腐蚀的技术需求。

3)经物理实验及现场工程实践验证,抑尘罩装置可及时高效控制粉尘源。

4)微动力诱导抑尘罩的应用可有效缓解粉尘对人员、设备及生产环境的影响,改善工人健康状况。