南梁选煤厂煤泥水系统优化改造

2022-04-20田滔

田 滔

(北京中煤煤炭洗选技术有限公司,内蒙古 鄂尔多斯 017000)

南梁选煤厂是中煤西北能源南梁煤矿配套的矿井型动力煤选煤厂,设计生产能力为3.0 Mt/a,原煤处理能力为568 t/h,2012年12月投入生产。其主要生产工艺为:毛煤经筛分、除杂、破碎后,200~13 mm块煤经脱泥后采用重介质浅槽分选机分选,13~1.5 mm末煤脱泥后采用有压两产品重介质旋流器分选,可实现全部入洗、部分入洗或不入洗;煤泥经0.15 mm水力分级旋流器分级后,1.5~0.15 mm粗煤泥采用螺旋分选机分选,螺旋精煤采用煤泥离心机脱水,螺旋尾煤采用高频筛脱水;小于0.15 mm细煤泥经高效浓缩机浓缩沉降后采用板框压滤机回收。2019年,南梁煤矿对主提升系统进行了扩能改造,提升能力达到1 200 t/h;选煤厂生产系统增加煤泥浮选车间,将小于0.15 mm细煤泥浮选工艺采用调浆机(表面改质机)+三段微泡浮选机(实际生产流程为一段粗选、二段扫选,第三段浮选始终未开)分选,并配套穿流式压滤机对精煤泥进行深度脱水[1],尾煤泥采用原板框压滤机处理。

1 改造前存在问题

1.1 煤泥量大幅增加,煤泥水系统负荷增大

伴随矿井产能释放,原煤入洗量大幅度提高,使得生产系统处理能力趋于饱和,此外,由于井下机械化综采技术、原煤性质发生变化、矸石泥化现象明显增加等因素,造成煤泥产率大幅增加,从最初的4%提升至9%,煤泥量从38 t/h大幅增长到86 t/h。煤泥水系统负荷显著增长,导致煤泥水处理设备能力不足的问题日益凸显,严重制约了选煤厂原煤入洗能力的提升和生产正常运转。

1.2 矸石泥化严重,煤泥水沉降澄清困难

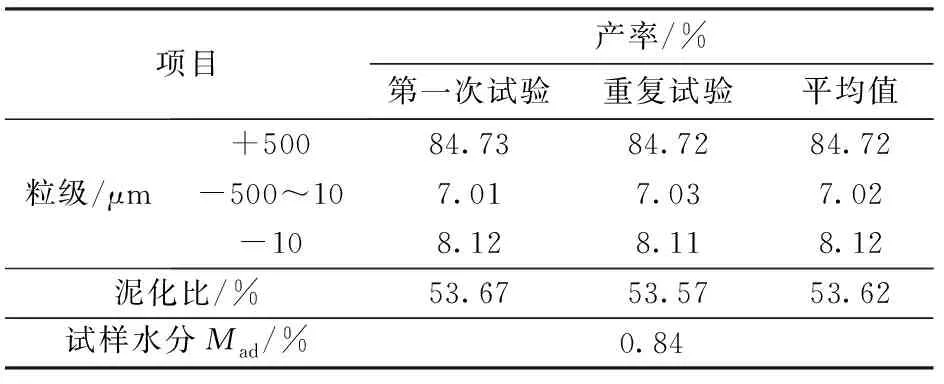

南梁煤矿主采煤层为2-2、3-1煤,赋存较为复杂,煤层均值厚度1.5 m,而且顶底板及夹矸岩性为炭质泥岩,遇水易泥化,次生煤泥过多,导致煤泥水性质复杂、沉降较困难、洗水浓度较高等各类问题,严重影响主洗、浮选等系统正常生产。矸石泥化试验报告见表1,从表1看出,小于500 μm产率为15.14%,泥化比为53.62%,属高泥化程度(HDW)。

表1 矸石泥化试验报告沉降温度:25.0 ℃;沉降时间:18’10”;Mt:1.06%

1.3 细煤泥主再浮选,尾煤泥处理低效

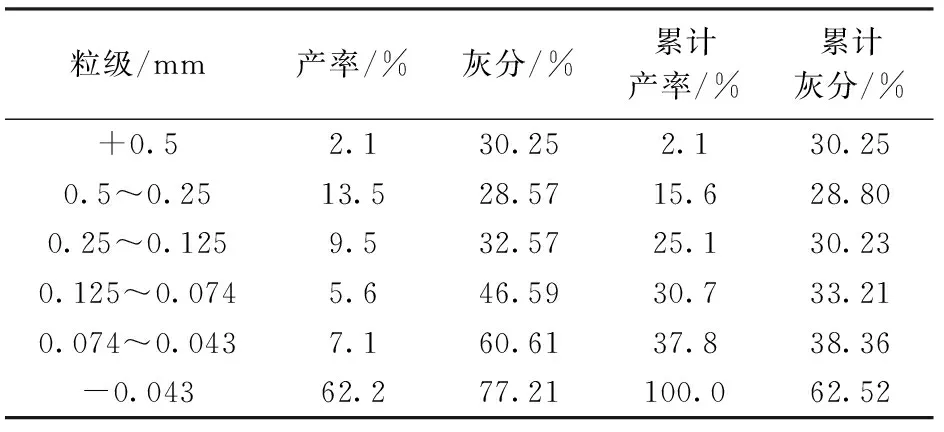

新增浮选系统后,进入浓缩机的煤泥量虽有所降低,但其粒度组成显著改变,煤泥小筛分试验结果见表2。尾煤泥中小于0.045 mm极细粒级占比66.8%,灰分高达78.21%,且尾煤水会夹带残留药剂进入浓缩机,在液面形成泡沫层,使煤泥处理设备出现效率低、处理效果不理想和高灰细泥在生产体系中产生循环积聚等问题,导致实际处理能力不能满足或达到设计要求,对生产产生了极为不利的影响。

表2 煤泥小筛分试验结果

当前南梁选煤厂浮选尾煤处理主要采用5台500 m2板框压滤机进行脱水,其设计处理能力为125 t/h,但实际处理能力仅为25.9 t/h,煤泥处理能力远远无法满足生产要求。

1.4 尾煤泥质量差,处置难度大

当前南梁选煤厂的浮选尾煤水分为33.5%、灰分为61.4%、发热量仅为6.14 MJ/kg,有高水分、高灰分、低发热量等明显特征,造成煤泥只能与矸石一起堆存,出现占地规模大、污染环境的局面。面对日益严峻的环保问题,选煤厂亟需提升煤泥产品品质,由煤泥综合利用电厂就地消化,有效应对各项问题,保障不限产或避免停产。

2 改造措施及方案

结合南梁选煤厂生产工艺特点,针对存在问题,从3个方面着手推进煤泥水系统的改造工作,实现更理想的优化效果。

2.1 块煤系统能力最大化运转,降低次生煤泥量

块煤重介浅槽具有分选时间短,次生煤泥量少等特征,尤其适合分选含易泥化矸石的原煤。因此,尽可能提升其入料量,有助于矸石更为迅速地排放。在整个系统的设计中,借助该方式控制矸石泥化,在一定程度上降低矸石泥化程度。

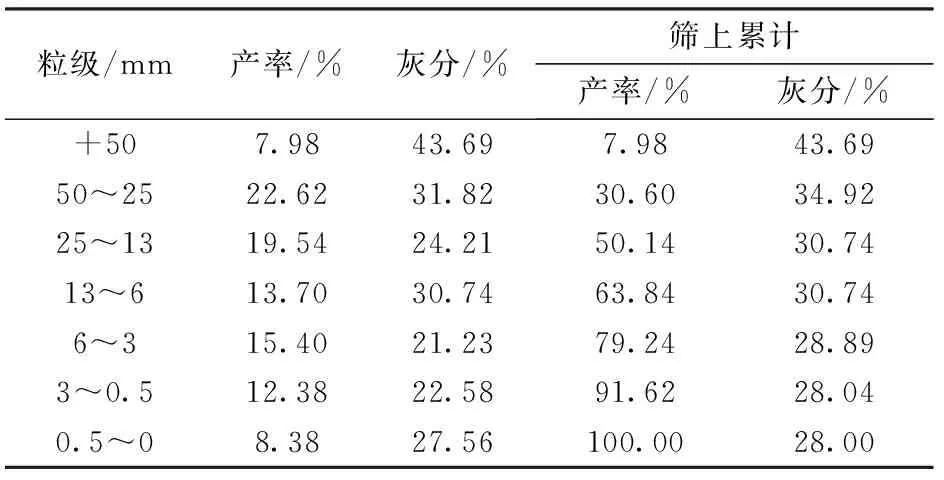

南梁选煤厂经过技术改造,依靠引进聚氨酯自清洁筛板,大幅提高原煤分级效率,将分级粒度从13 mm调整到10 mm,块煤处理能力增长到W18F54型重介浅槽的饱和通过量620 t/h。原煤粒度组成见表3。通过提高筛分效率,降低浅槽入料下限,从而提高浅槽处理能力,使得次生煤泥产率减少1.1%,煤泥量的降幅大约为10.4 t/h,通过这一改造,煤泥减量较为显著。

表3 南梁选煤厂原煤粒度组成

通过技改提升块煤系统处理能力,块末煤系统处理能力分配更为合理,不仅有助于减少因矸石泥化和末煤洗选增加的煤泥,还有助于提升产品煤质量。

2.2 矸石细泥快速处置,控制泥化时间

在生产过程中,应当更高效地完成矸石细泥排出,缩短煤泥和水的接触,控制煤泥循环,采取短处理流程,高效控制次生煤泥量。通过分析当前工艺流程,系统内循环的细粒矸石主要来自块、末煤的矸石脱介筛和螺旋矸石高频脱水筛筛下水,可从工艺上对这2个环节进行优化。

2.2.1 增加矸石脱介筛回收的综合能力

南梁选煤厂块末煤系统共用矸石脱介筛的筛下水,经磁选后全部进入煤泥水系统。这部分煤泥水在后续处理过程中被多次泵送至旋流器分级浓缩,其中的细粒矸石更易粉碎、泥化,对后续的煤泥处理工作极为不利。

对该问题采取的改造方案,即将矸石脱介筛稀介段的筛缝从2.0 mm调到0.75 mm,避免0.75~2.0 mm细粒级矸石进入煤泥水系统,降低细泥含量,而且脱介筛的介质量较小,调整后并未造成介耗增加的问题。

2.2.2 高频筛处理预排螺旋矸石

南梁选煤厂高频筛主要用于处理螺旋矸石,筛上粗矸石直接排出系统,筛下细矸石经转排桶进入浓缩池。因其粒度偏小,煤泥水系统循环浸泡后更易泥化为难以沉降、难以脱水处理的高灰细泥,造成后续煤泥水处理难度大幅增加。

对该问题采取的改造方案,即将高频筛筛缝从0.5 mm调整到0.35 mm,使螺旋矸石能够更早、更多的排出系统,以控制次生煤泥量。

通过改造,矸石产率从19.5%提升至21.6%,矸石产率增长2.1%,矸石排出量增长大约20 t/h。

2.3 提升浓缩处理效率,优化煤泥沉降

2.3.1 优化加药方式

(1) 凝聚剂加药点前移。原加药点在浓缩池入料保护箱中,浓缩池与保护箱的距离偏近,导致煤泥水和药剂没有充分接触时间,从而药剂效果差。为了实现更理想的处理效果,选择将加药点调整到浮选机尾矿桶中,能够增加凝聚剂与絮凝剂加药点的距离,还有助于凝聚剂与煤泥水间实现理想的混合效果,进而提升药效。

(2)絮凝剂单点变多点加药。絮凝剂添加的理想混合条件,即迅速、有力的搅拌,让药剂更充分的分散,失稳后立即转入比较稳定的絮凝状态。原加药点在浓缩机稳流筒内,煤泥水进入该位置后才开始絮凝沉降,药剂效果发挥缓慢且明显滞后。为有效解决该问题,在浓缩机入料管位置增加加药点,利用管道迅速流动的液流产生极强搅拌,转移到稳流筒后,立即进入絮凝沉降阶段;煤泥水进入到稳流筒后,再度增添絮凝剂,对煤泥沉降进行强化,有助于煤泥进行更加理想的沉降。

对煤泥水系统的加药工艺进行优化后,可以更好地满足不同原煤煤质对药剂的需求。

2.3.2 追加浓缩机的消泡设备

尾煤浓缩时,由于浮选药剂残留其中,物料进入浓缩机后,液面上会产生较多泡沫并携带疏水性固体颗粒进入循环水,导致水质恶化,给分选系统产生较大的负面影响。

对该问题采取的改造方案,即在浓缩机桥架上环绕中心稳流筒,安装有泡沫富集效果的泡沫收集桶;同时在上方安装喷水设施,等泡沫浓度提升到临界点后,会再度破灭并融入煤泥水,还可以依靠喷水消除泡沫,通过此类处理可更好地排除液面泡沫,保障洗水不受污染。

2.4 提升压滤系统的运行效率,增强煤泥处理能力

在煤泥减量基础上,通过优化当前设备的工作效果,大幅度提升煤泥综合处理能力,进一步增强煤泥水系统的适用性与灵活性。

2.4.1 优化入料粒度组成

压滤机运行效果与入料煤泥的浓度、灰分、粒度组成等指标存在密切联系,随着小于200目细粒含量增大,特别是其中的高灰细泥含量高,导致压滤机处理能力下降,滤饼水分增高[2]。而入料粒度均匀且均值较粗时,压滤有所加速、可获得较为理想的处理量和水分较低的滤饼。因此在生产实践中,常从煤泥水处理工艺的其他环节分出一部分较粗颗粒进行“掺粗”,优化煤泥粒度组成,改善煤泥因滤饼致密化、透气性差造成过滤减缓的问题。

南梁选煤厂煤泥水处理工艺中,粗精煤弧形筛筛下煤泥水进入煤泥桶,部分粒度小于0.15 mm煤泥会产生死循环,造成煤泥泥化加重。基于此,改造将部分筛下水直接引入浓缩池,另一部分按原设计返回煤泥桶。生产中依据原煤煤质的波动、矸石泥化等情况,通过阀门来调节引流量进行“掺粗”,调整入料粒度组成,提升压滤机过滤效果,实现理想的压滤效率与尾煤质量。

2.4.2 优化压滤入料方式

板框压滤机单循环过程包括入料过滤和其它辅助操作2个阶段,压滤效率和产能的决定性环节是入料过滤阶段。因此,优化入料方式,采用分段式进料控制,使进料流量、压力与压滤机固液分离所需的流量、压力相吻合,从而实现大流量、低压力喂料与小流量、高压力过滤,增强压滤设备运行效率。

通过调研,引入了ZP-B120型高压柱塞泵,其输出流量压力曲线与压滤机最佳过滤曲线基本吻合,整个过程有较为理想的运行、节能效果,同时其为容积泵,依靠柱塞动作改变泵体容积,完成煤泥的吸入、排出过程,避免切割打散絮凝好的煤泥絮团,有较好的过滤效果。生产实践表明,高压柱塞泵对于难处理煤泥输送能力较好,与原离心泵入料对比,产能有显著提升,且滤饼水分更低。

2.4.3 增添助滤剂

助滤剂是指在过滤物料中添加的能提高过滤速度或者降低滤饼水分的化学药剂[3]。使用助滤剂无需调整当前的压滤机与工艺流程,即可达到强化煤泥脱水的目的,增添适合煤泥性质的助滤剂,是解决煤泥脱水问题行之有效的方案。

南梁选煤厂针对浮选尾煤的特殊性,即极细颗粒含量多、灰分高与黏性大等特点,引入一种有多羟基、多核络合体的阳离子型表面活性剂类助滤剂(泥浆调节剂),改变煤泥颗粒表面张力,呈现一种具有“荷叶效应”的膜[4],颗粒表层疏水性显著强化,从而提高过滤脱水效果。生产过程中,通过自制的助滤剂自动添加系统向压滤入料搅拌桶内添加助滤剂,煤泥压滤快速,滤饼水分显著降低,大幅提升设备的运行效率。

2.4.4 使用新型滤布

南梁选煤厂浮选尾煤高灰细泥含量极高,压滤后煤泥容易黏附于滤布表面,导致滤饼脱落困难,卸料时间延长,更易造成微细煤泥堵塞滤布表面,过滤速度降低、滤饼水分提高、成饼困难等问题,致使单循环处理能力降低。经调研,采用具有表面光滑、质地薄、透水快与便捷清洗的新式锦纶单丝滤布,取代原无纺滤布,使用时滤布孔不易堵塞,滤饼自动脱落,从而提高压滤机处理效率。

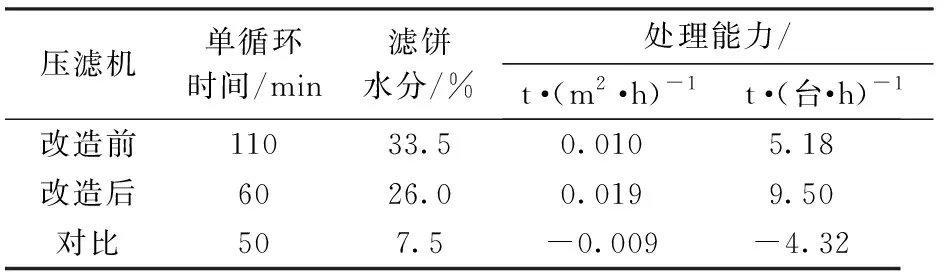

通过对浓缩、压滤系统进行相关优化工作,压滤单循环时间从原来的110 min大幅缩减到60 min,小时产能由0.010 t/m2提升至0.019 t/m2,增幅达到90%,且滤饼水分降幅达7.5%。压滤机生产效率大幅提升,整体处理能力大幅增长,提升了煤泥水系统的适应性和灵活性。改造前后压滤机运行效果对比见表4。

表4 改造前后压滤机运行效果对比

3 结 语

南梁选煤厂针对煤泥水系统严重制约原煤入洗能力提升的问题,从煤泥减量化处理、优化煤泥沉降和脱水回收工艺、煤泥提质等方面提出综合解决方案,从根本上解决了选煤厂煤泥水系统存在的问题,提升煤泥水系统的适应能力,保证其高效运行。

针对现场问题,结合工艺和煤质特点,提出了针对性的解决方案,降低次生煤泥量;提升浓缩设备运行效率;提高压滤机工作效率。通过实施煤泥水系统的优化改造,使生产中次生煤泥量减少了约3%;压滤机单位产能增加约90%,滤饼水分降低7.5%;煤泥水系统事故率大为降低。煤泥水沉降与循环效率显著增强,外排煤泥达到环保要求,对企业提质增效与环境保护具有重要意义。