大型核电汽缸撑杆凸台的数控编程加工及应用

2022-04-19廖世超蒙波谭万斌刘蕾

廖世超 蒙波 谭万斌 刘蕾

(二重(德阳)重型装备有限公司,四川 德阳 618000)

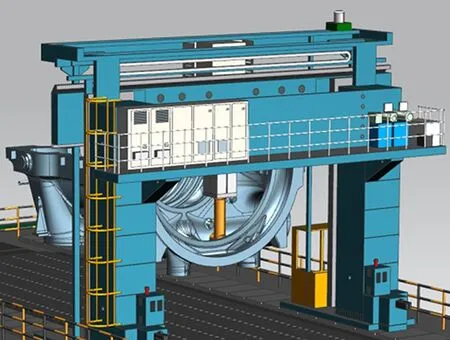

本次加工的核电汽缸属于常规岛汽轮发电机组的关键部件之一,该汽缸具有形状尺寸复杂、加工面众多、汽缸易变形、尺寸精度难以控制等难点,特别是狭窄内腔有多个空间复合角度的撑杆凸台,如图1所示,这些凸台端面加工困难。以往采取的方式为近似包容加工为简单一维平面,因此容易造成凸台位置偏移、尺寸超差等问题,影响产品的质量与交货期。

图1 汽缸内腔示意图Figure 1 Cylinder chamber

1 存在的问题及解决方案

经分析该汽缸空间凸台的加工存在如下难点:

(1)加工空间受限,凸台处于内腔或管壁中,机床加工干涉碰撞概率极大;

(2)刀轨偏差范围较严格,由于空间狭小,对刀轨精细度提出了很高的要求;

(3)刀具悬伸长刚性差,局部凸台悬伸近2 m,对刀具工装刚性及结构设计提出了难题。

为解决上述难题需从以下三个方面入手:

(1)建立机床ISV仿真模型,模拟分析加工中的干涉情况,为后续汽缸装夹、走刀方式、程序编制等提供支撑;

(2)设计专用刀具;

(3)编制准确的数控程序。

2 加工方式选择

该汽缸长约7 m,宽4 m,高2.5 m,重达100 t,目前现有的T6920×154数控落地镗床及6 m×24 m数控龙门铣能满足该汽缸撑杆凸台的加工。

若采用T6920×154数控镗床加工存在以下问题:

(1)需把汽缸沿长度7 m方向竖直摆放,装夹刚性、安全性差;

(2)为保证安全,加工时行车必须全程辅助起吊,防止工件侧倾,占用行车资源。

采用6 m×24 m数控龙门铣加工较T6920×154数控镗床加工具有以下优势:

(1)起吊、装夹、找正安全、方便,只需汽缸平放,刚性较好。

(2)同时该数控龙门铣配备一个1.2 m加长直角铣头,能适用于空间狭小部位的加工,见图2。

故本次采取6 m×24 m数控龙门铣加工为较优选择。

图2 1.2 m加长直角铣头Figure 2 1.2 m lengthening right-angle milling head

3 虚拟机床数控仿真模型的建立

由于撑杆凸台位于汽缸内腔狭小空间,加工采用数控程序控制,整个数控程序运行过程须确保加工安全性,避免机床、铣头、工件相互发生干涉。所以必须经过虚拟机床仿真模拟整个切削过程,在加工前找到优化刀轨的办法。虚拟机床是利用CAD软件搭建一台与现场几乎一致的1∶1的机床模型,并为其赋予运动与逻辑关系,使之能较真实的模拟实际加工存在的问题。利用虚拟技术创造的机床,不论从外形,还是运动轴的运动逻辑关系及行程都可设定为与现场加工机床环境一致。为搭建好虚拟机床,导入相应的控制代码,例如数控指令,它就能严格按指令运动,实现对数控程序的仿真,从而更有效、更经济、柔性灵活的组织生产[1]。

3.1 虚拟机床各零部件的建模与装配

通过ug软件对6 m×24 m数控龙门铣进行建模,建模时铣轴、加长直角铣头等关键尺寸需现场实地测量准确,因为加工时该部位最易与工件发生碰撞。其余部位建模允许有误差,按照表1参数对各重点部位进行建模。

表1 重点部位建模参数Table 1 Modeling parameters of key positions

建模后进入装配模块,对各零部件进行装配,并导入汽缸三维模型,在ug软件中进行装配,最终完成机床加工系统建模如图3。

3.2 虚拟机床运动模型的搭建

加工系统装配好后,进入机床导航器模块,按表2参数定义X轴、Y轴、Z轴、工件、夹具、主轴等部件,同时给出各轴行程范围。

当机床运动关系确定后,就可以配置相应的加工后处理、机床驱动、虚拟NC控制器等,现场实际数控操作系统为840D系统。整个虚拟机床运动模型搭建流程如图4。

图3 加工系统建模Figure 3 Modeling of machining system

表2 机床导航器参数设置Table 2 Parameters setting of machine navigator

图4 虚拟机床运动模型搭建流程Figure 4 Constructing process of virtual machinemotion model

图4中的机床驱动器是利用UG后处理创建的,有两层含义,一是赋予虚拟机床运动逻辑关系,另一层是赋予虚拟机床一整套数控代码系统。当利用虚拟机床仿真数控程序时,该数控代码通过该机床驱动器被识别转化为相应机床各轴的运动中,从而使虚拟机床正确运动起来。

4 刀具设计

加工时如果刀具直径较小,则滑枕及直角铣头根本无法加工,刀具直径必须大于直角铣头处直径,加工时才不会干涉,同时直径不能过大,因为过大直径在直角铣头功率一定的前提下,获得的切削力较小,且大直径刀具重量大。由于加工部位为空间角度,为方便数控程序编制,需考虑切削刃在刀具外径范围全覆盖,设计刀具为三面刃形式,刀片采用圆刀片提高表面粗糙度及加工效率。表3为专用刀具设计参数。

通过UG建模完成刀具设计如图5。

表3 刀具关键设计参数Table 3 Key design parameters of tool

图5 ∅500 mm三面刃铣刀Figure 5 ∅500 mm three-edge milling tool

5 数控程序的编制及仿真

5.1 撑杆凸台铣削程序编制

采用UG数控编程,编制前MCS设定为与现场机床一致,程序原点设置在方便对刀位置,编制时选定固定轴铣削,驱动曲面选择空间曲面,投影方向设置为沿X向,为提高光洁度选择顺铣,按表4设置其余编程参数。

设置完参数,运算刀轨生成如图6所示。

表4 其余编程参数Table 4 Other programming parameters

图6 空间凸台铣削刀轨Figure 6 Milling tool route of space boss

5.2 数控程序在虚拟机床中仿真

程序编制完后,调用虚拟机床,模拟刀轨运行,运行前设定直角铣头、滑枕与工件为碰撞对,如果发生碰撞则仿真过程会报警并显示,仿真界面如图7所示。

通过虚拟机床仿真,逐一仿真各凸台数控加工程序,通过碰撞分析优化刀轨,再仿真,如此反复,直至仿真结果无碰撞情况发生。

图7 空间凸台加工刀轨仿真Figure 7 Simulation on machining tool route of space boss

6 现场实际加工

现场加工时,装夹严格按照前期虚拟机床模拟情况进行。程序运行前,先在机床面板模拟,为安全起见,实际加工过程中数控程序调为单段执行,边加工边观察是否有碰撞情况,加工现场情况见图8。

图8 撑杆凸台加工现场Figure 8 Machining site of supporting pole boss

由于采用了合理的加工方式、设计专用刀具及编制了数控程序,并且通过虚拟机床技术进一步优化仿真刀轨,最终高效且高质量地完成了该核电汽缸撑杆凸台的加工,加工效果见图9。

图9 加工效果Figure 9 Machining effects

7 结束语

大型核电汽缸狭窄内腔分布的带空间角度的撑杆凸台的加工,需选取合适的加工机床、设计专用刀具、编制合理数控程序,并采用虚拟机床技术仿真,一方面能克服该部位的加工难题,另一方面又最大限度地保证了加工过程的安全与准确性,同时该方法为行业内同类零件部位的加工提供一些可借鉴的思路。