金刚石串珠绳锯煤层割缝的相似模拟试验分析*

2022-04-18朱颜平李树清汤铸黄飞李波杨党震

朱颜平 李树清,2,3 汤铸 黄飞,2,3 李波 杨党震

(1.湖南科技大学资源环境与安全工程学院 湖南湘潭411201; 2.湖南科技大学煤矿安全开采技术湖南省重点实验室 湖南湘潭 411201; 3.湖南科技大学南方煤矿瓦斯与顶板灾害预防控制安全生产重点实验室 湖南湘潭 411201)

0 引言

目前,我国许多煤矿已进入到深部开采,煤岩层应力高,导致冲击地压、煤与瓦斯突出等动力灾害严重,造缝卸压增透是防治动力灾害的重要手段。多年以来,国内外研究了水力冲孔、水力压裂、深孔预裂爆破和二氧化碳致裂等造缝卸压增透技术。这些技术都在卸压增透方面取得了较好效果,但也都存在一定的局限性。

国内外对缝槽卸压增透方面开展了大量的研究。卢义玉等[1]通过实践研究提出了地面定向井+水力割缝卸压高效开发深部煤层气的方法,该方法更有利于形成网格化流体运移通道,扩大煤层卸压范围和卸压程度。刘金根等[2]将水力冲孔技术应用至实际工作面,实践表明工作面进行水力冲孔后,煤层卸压增透作用明显,水力冲孔技术起到了较好的综合防突和增透作用。李敬钰等[3]通过工程试验研究得出水力割缝技术可以有效地释放煤层中的体积应力,提高煤层的透气性,从而提高钻孔内瓦斯浓度,延长抽采时间,提高抽采总量。时歌声[4]利用数值模拟分析通过提高割缝压力、合理布置割缝间距,能够有效加大煤体卸压程度,缓解钻孔周围应力状态,证明超高压水力割缝技术能有效解决高瓦斯高地应力低渗透性坚硬煤层的瓦斯抽采难题。张帅等[5]研究证明水力割缝所产生的缝槽自由面能够卸除围压,集中应力向缝槽外侧和缝槽间煤体转移;煤体渗透率明显提高, 促进瓦斯解吸和流动。张东明等[6]提出地应力条件下优势射孔致裂方向的确定方法及低渗煤层液态CO2相变定向射孔致裂增透技术,现场试验及应用研究形成了液态CO2,相变定向射孔致裂增透网格式瓦斯抽采方法。

由于绳锯割缝是一种连续的切割,卸压影响范围大,因此,以往其他割缝方式卸压增透方面的研究成果不一定符合煤层绳锯割缝的实际。鉴于此,本文采用相似模拟试验手段,开展了金刚石绳锯切割煤层卸压效应的研究,并探讨了割缝完成后所形成缝槽顶板触底的机制。

1 金刚石串珠绳锯煤层割缝工程及相似模拟试验方案

1.1 金刚石串珠绳锯煤层割缝工程概况

随着开滦矿区开采深度不断加大,地应力升高,冲击地压的危害日益凸显,煤层卸压变得尤为重要。但由于现有煤层卸压技术一般为局部手段,卸压的范围比较有限,制约了矿井安全保障能力和生产效益,故急需一种效率更高的煤层卸压技术。2015年以来,开滦矿业集团有限公司和湖南科技大学联合开展了煤矿井下使用绳锯割缝的探索。

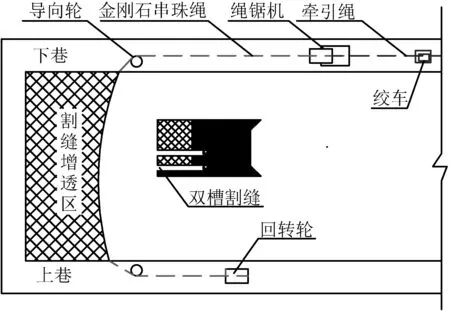

金刚石串珠绳锯切割(简称绳锯切割)是一种应用广泛的切割技术。金刚石串珠绳锯主要由绳锯切割机和金刚石串珠绳两大部分构成。绳锯切割工作原理主要是:在动力机组的驱动下,安装在绳锯机导轮组上的串珠绳穿过钻孔绕压在切割物体上做无极转动,通过串珠绳上金刚石颗粒与切割物体间的高速连续磨削运动实现切割。为满足煤矿井下煤层割缝的需要,项目组研发了电动三代绳锯机(FBDSJ-Ⅲ)等多种绳锯机。根据煤矿安全和煤层割缝设备配套要求,试验确定第三代防爆型电动绳锯机(FBDSJ-Ⅲ)为井下煤层割缝主要配套设备,如图1所示。绳锯切割系统配套使用直径11.5 mm橡胶套金刚石串珠绳锯。并设计使用双槽煤层绳锯割缝工艺方式,如图2所示。

图1 防爆型电动三代绳锯机

图2 双槽绳锯煤层割缝工艺系统设计

此次工程试验实现了一次有效切割煤层面积1 500 m2,在高矿压下绳锯割煤的切割速度达到70~80 m2/h,获得良好的煤层卸压效果。

1.2 相似材料配比方案

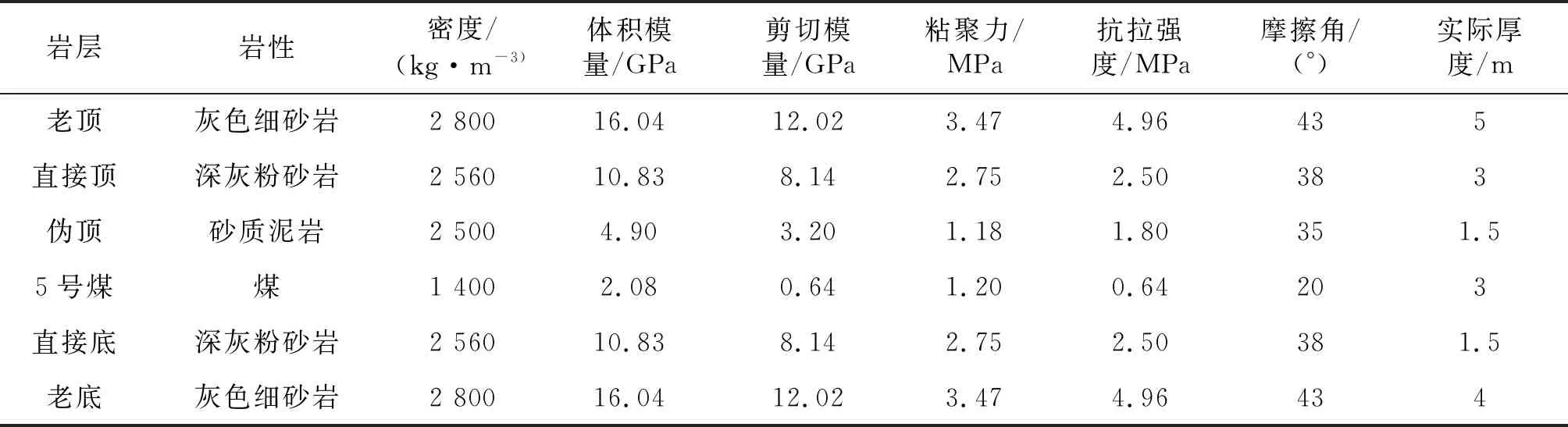

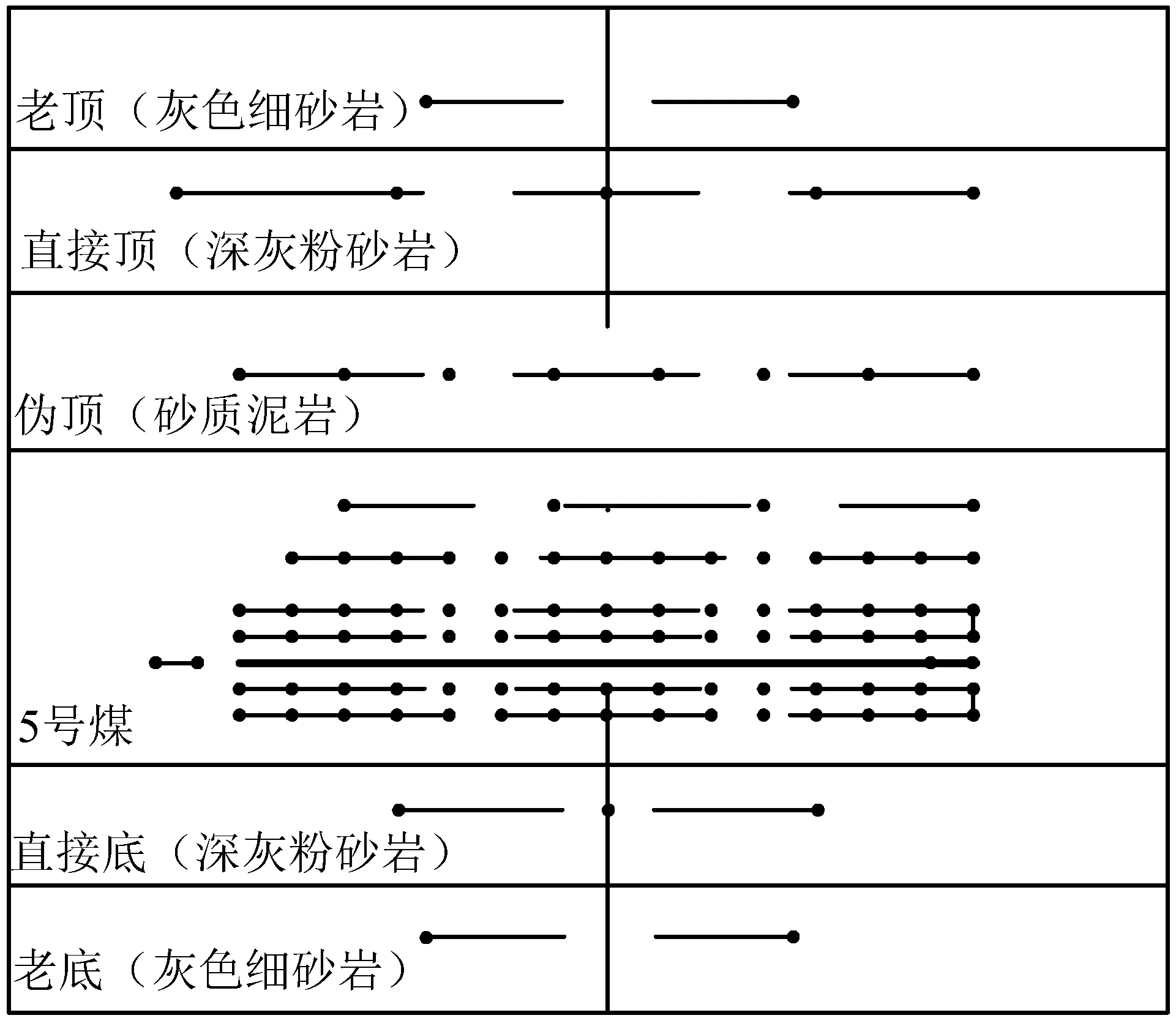

(1)模型原型介绍。本次相似模拟的原型为上述工程试验之一的开滦矿区某矿煤柱,切割煤层为5号,模拟范围长25 m、高18 m,模拟煤岩层共6层,各煤岩层力学参数如表1所示。

表1 相似模型试验原型岩层力学参数

(2)模型相似常数确定。根据相似原则、现场实际条件及试验模型情况,确定几何相似常数αl=1∶10;容重相似常数αγ=1∶1.5;应力及强度相似常数ασ=1∶15。

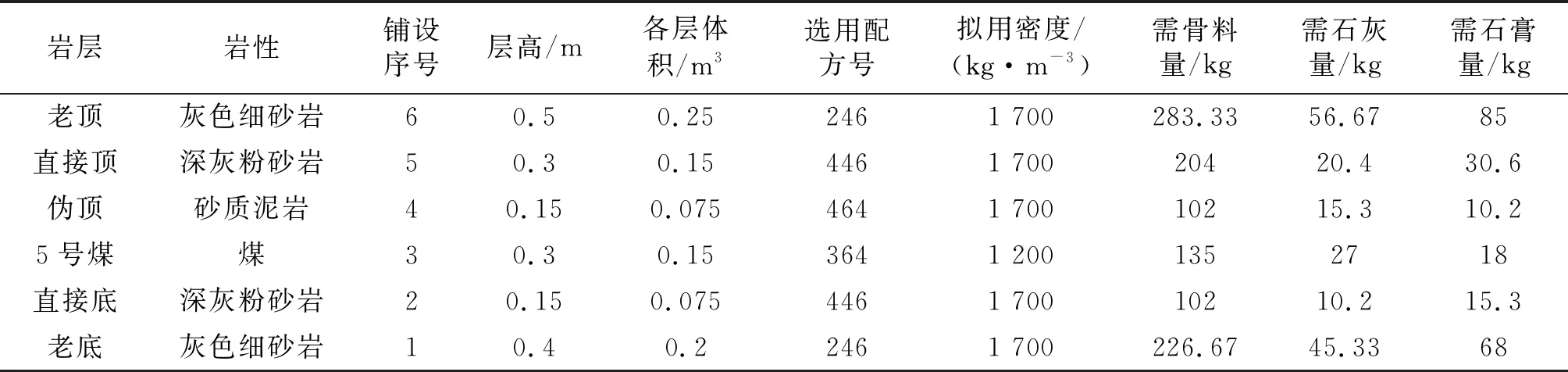

(3)相似材料配比方案。根据相似模型试验原型岩层力学参数,通过计算和大量的相似材料配比试验,选取合适配比及材料力学性能,试验模型铺设各层所需材料用量如表2所示。

表2 相似试验模型铺设参数一览

1.3 试验方案

相似模型采用平面应力模型,整体尺寸为2 500 mm ×200 mm ×1 800 mm,模型两边各留出550 mm不进行绳锯切割,模型实际切割长度1 400 mm。选择直径2.2 mm橡胶套金刚石串珠绳锯作为煤层割缝工具。

(1)应力监测:利用全桥电阻应变式土压力盒与动静态电阻应变仪采集仪程控系统对绳锯切割过程中割缝周围煤岩中的应力进行监测收集,应力测点布置如图3所示。

图3 相似试验模型铺设及应力传感器埋设位置

(2)位移监测:在切割缝槽上下部布置11条位移监测线,并在每条监测线上设有多个监测点,共计189个位移监测点,具体布置见图4所示。采用全站仪量测绳锯切割过程中煤岩层的位移变化。

采用小型绳锯机对相似模型进行真实锯切割缝,实时监测绳锯切割过程中煤岩层中应力变化,使用高清相机实时跟踪测量煤岩层位移变化。

图4 位移监测线布置位置

2 金刚石串珠绳锯煤层割缝的相似模拟试验结果分析

2.1 垂直应力分布

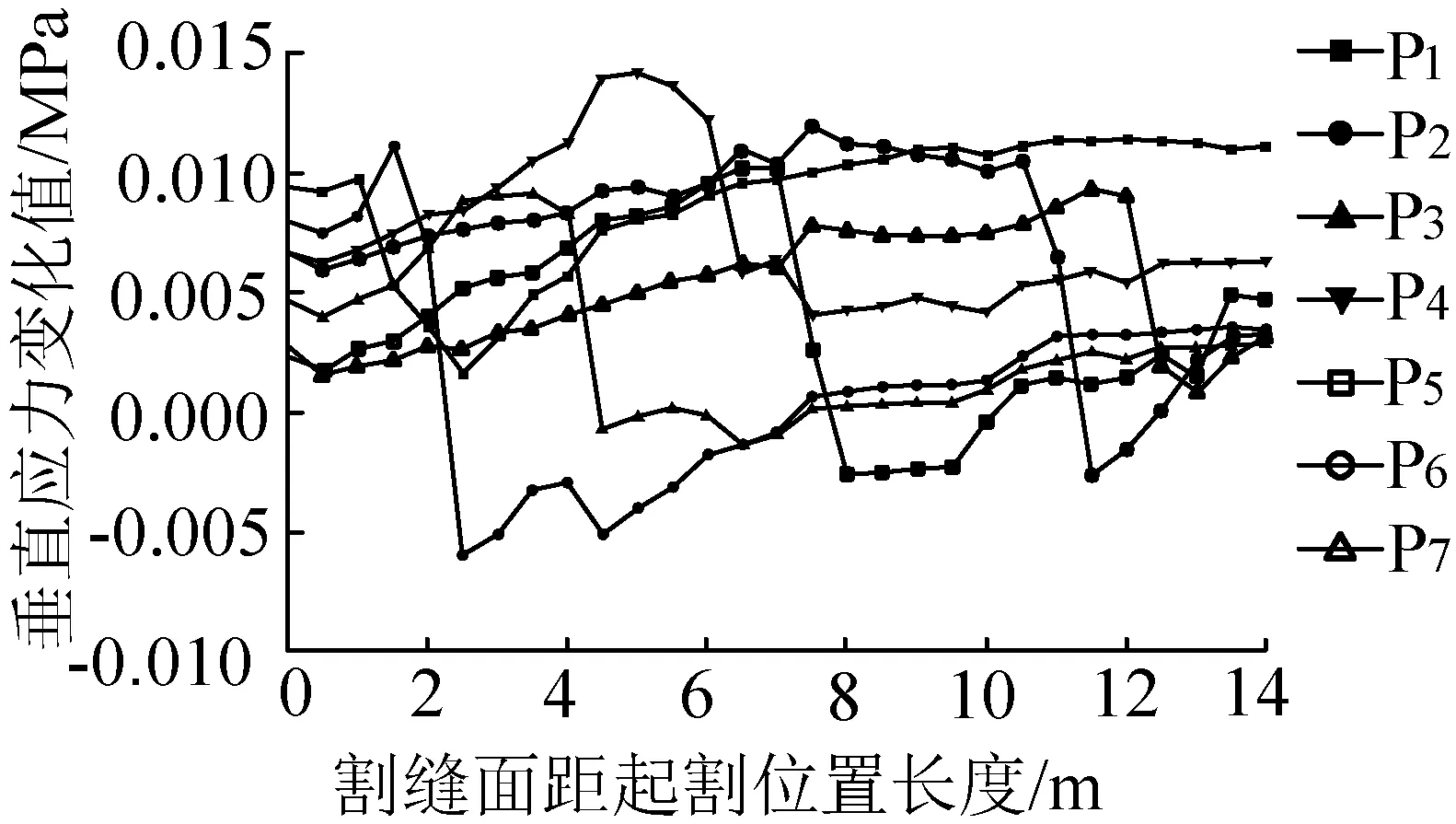

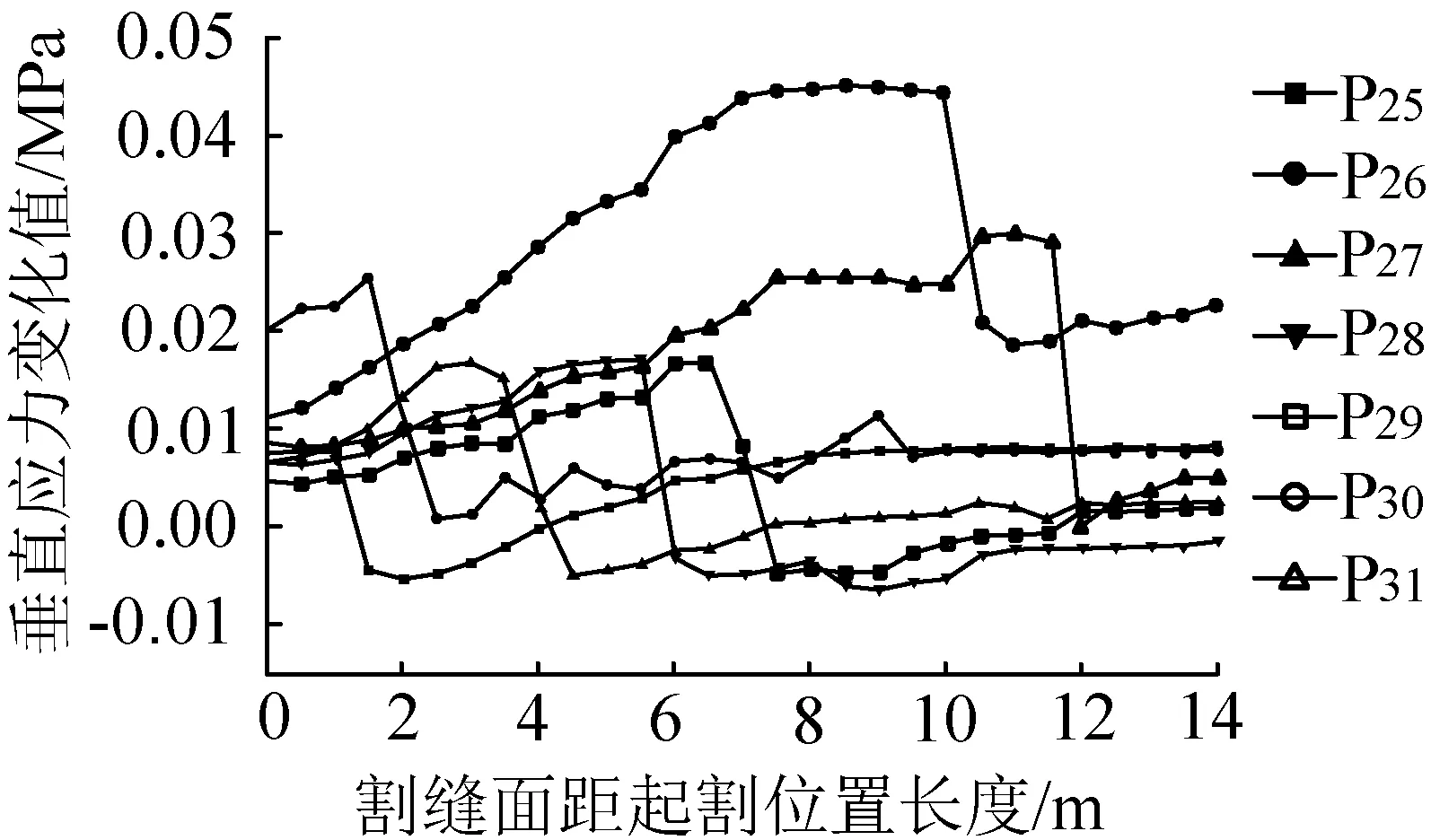

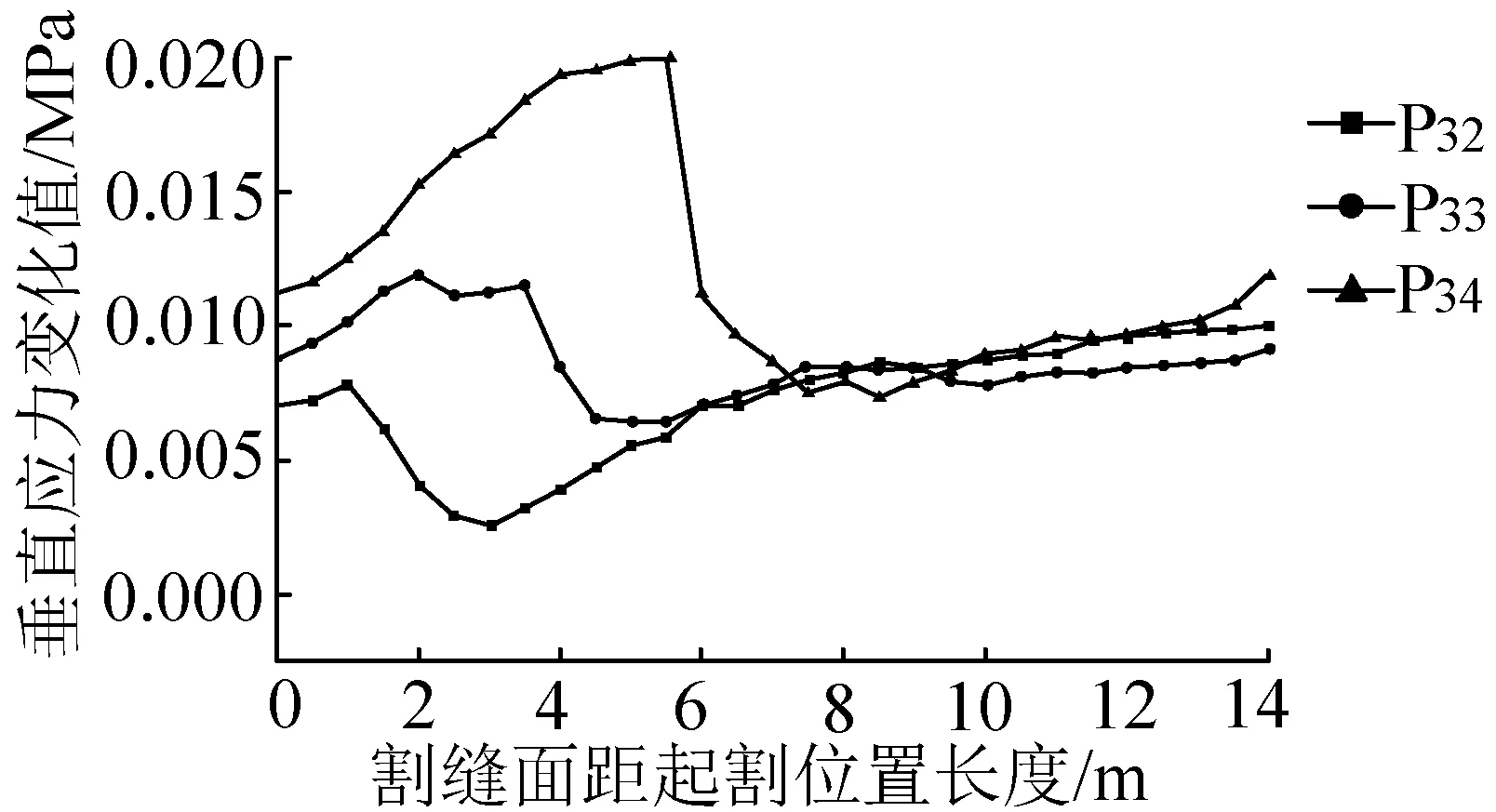

图5为割缝过程中缝槽上下方监测线各监测点应力分布。以图5(c)缝槽上方1.5 m处P28点为例,当割缝工作面未经过P28点时,P28点先出现小幅度的应力升高;当割缝工作面推进至P28点正下方处,P28点应力发生急剧降低,降低幅度为0.03 MPa;最后随着割缝工作面的推进,P28点发生一定程度的应力恢复。当割缝工作面推进至与任一应力监测点处于同一条垂直线上时,此监测点应力会发生急剧降低。

由图可知,随着绳锯割缝工作面的不断推进,缝槽上下方煤岩层出现应力集中区、应力降低区和应力恢复区。缝槽上方平均卸压0.03 MPa,缝槽下方平均卸压0.01 MPa,缝槽上方煤岩层应力变化值明显大于缝槽下方应力值;缝槽下方0.5 m范围内垂直应力降低幅度明显,约为0.025 MPa,下方1.75 m范围内垂直应力降低幅度较小,约为0.005 MPa。说明缝槽上方煤岩层比下方卸压更充分,且距离缝槽越近,受到开割扰动的影响越大,卸压越充分。

(a)缝槽下方1.75 m处

(b)缝槽下方0.5 m处

(c)缝槽上方1.5 m处

(d)缝槽上方2.75 m处

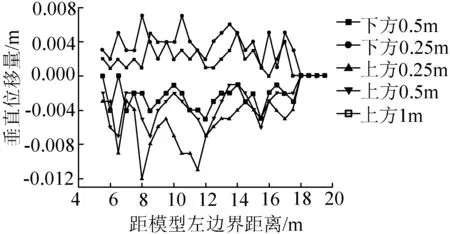

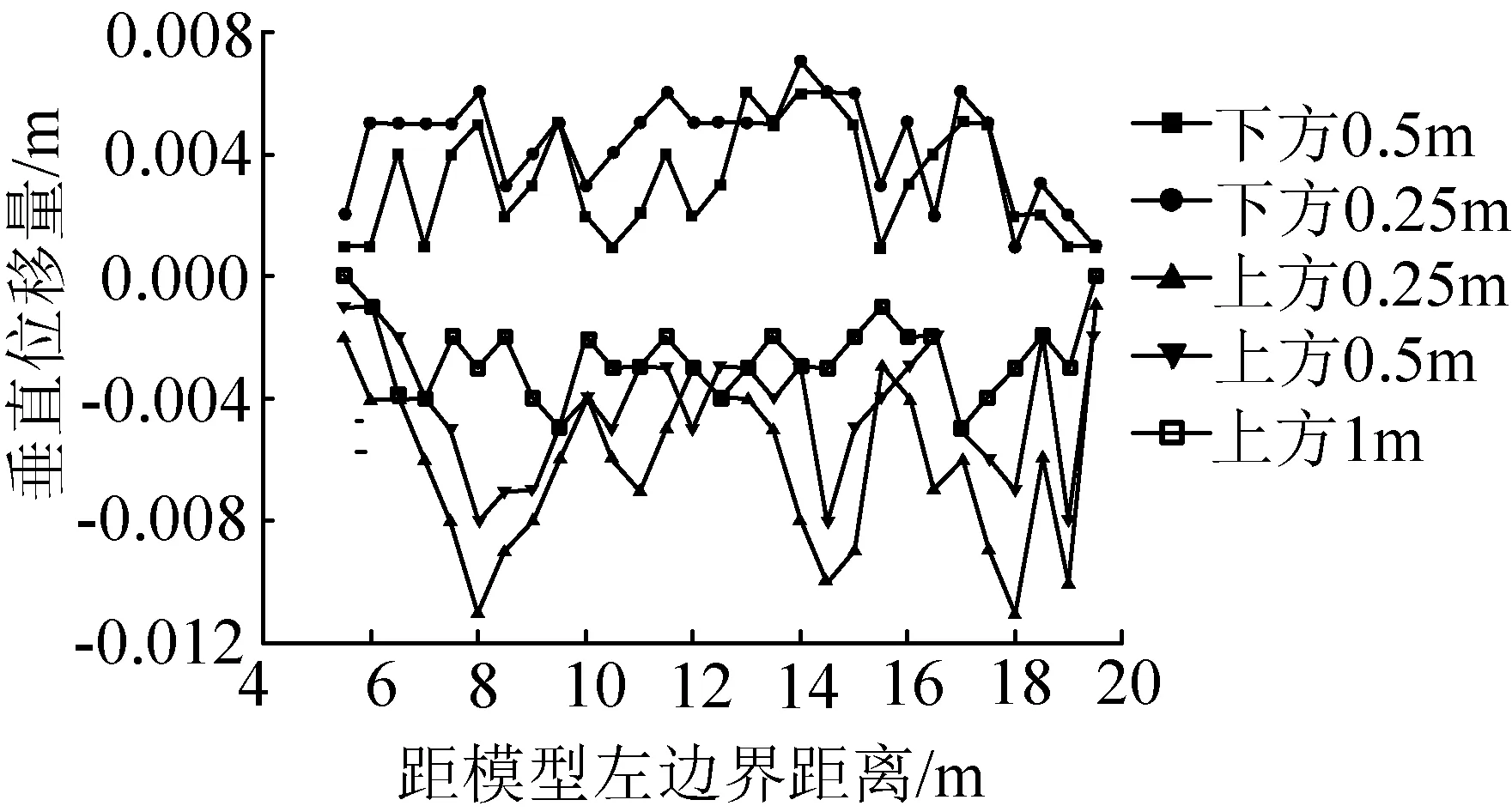

2.2 垂直位移变化

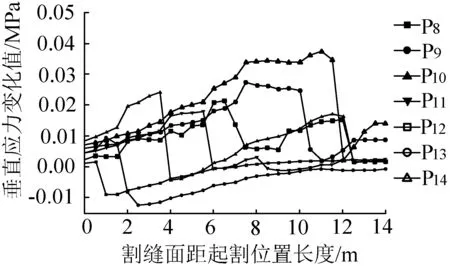

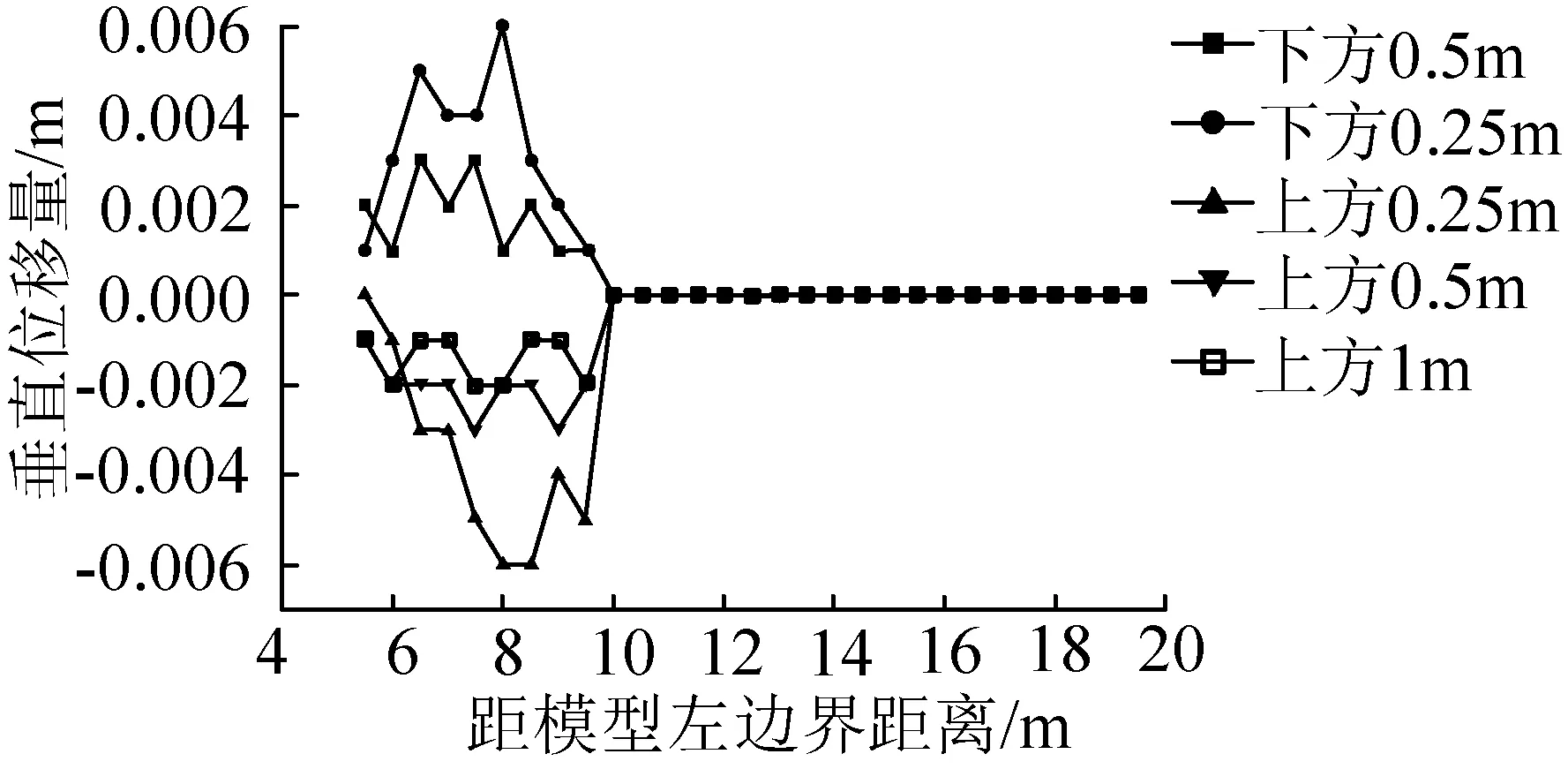

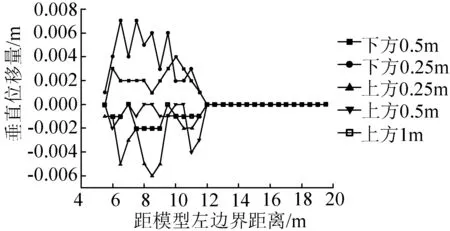

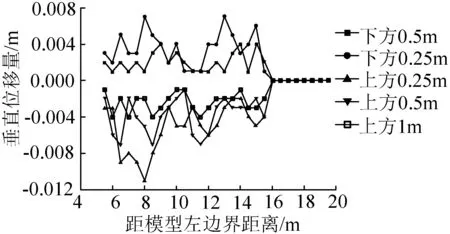

图6是不同割缝长度时距离缝槽不同高度位置的垂直位移分布图。通过对各图进行横向对比发现,随着绳锯割缝的进行,缝槽长度不断增大,缝槽上下产生位移变化的区域越来越大;从各图的纵坐标值可以看出,当缝槽绳锯切割完成后,缝槽下部煤岩层向上位移,而上部煤岩层向下位移。且随着切割工作面的不断推进,各监测线位移变化值逐渐增大,距离缝槽越近,其垂直位移量越大,当缝槽顶板触底后监测线位移量保持不变。

(a)割缝4 m

(b)割缝6 m

(d)割缝10 m

(e)割缝12 m

(f)割缝14 m

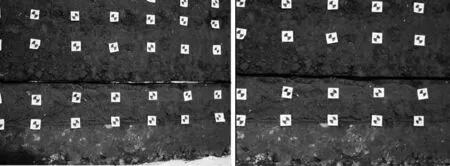

2.3 裂隙发育情况

图7是割缝完成以后的模型示意图。割缝14 m后,在缝槽斜向上方出现一条裂隙,裂隙长约2 m,宽达几毫米(模型值不到1 mm),裂隙在模型前后位置及方向大致相同,应为同一条贯穿裂隙。图8是缝槽闭合前后对比图,如图所示,顶板已触底,不同于采煤工作面开采导致的上覆岩层三带分布,缝槽上方存在小范围的裂隙带和弯曲下沉带。

(a)模型整体示意 (b)裂隙处局部放大

(a)未闭合前 (b)闭合后

3 金刚石串珠绳锯煤层割缝缝槽顶板触底分析

3.1 绳锯切割煤层缝槽顶板触底形式分析

图5表明:金刚石串珠绳锯切割煤层,随切割工作面的推进,缝槽上下方煤岩层均呈现应力先逐渐升高,再急速下降,随后应力开始缓慢恢复的过程。这是因为绳锯切割后,缝槽空间的出现导致上下方一定范围内煤岩层出现了卸压,而缝槽上面的煤岩层逐渐下沉,随工作面推进逐渐与底板接触,导致应力重新恢复。掌握了这一规律能够指导绳锯割缝施工及瓦斯抽采布置。

金刚石串珠绳锯切割煤层与常规煤层开采不同,由于用于切割的金刚石串珠直径一般只有几厘米,煤层切割后,顶板煤岩层不会发生冒落,上覆煤岩层只存在裂隙带和弯曲下沉带两带。如图5可知,在绳锯切割煤层的过程中,缝槽上方煤岩层会发生一定程度位移沉降,且随着工作面的推进位移沉降值逐渐增大,进而顶板发生触底。根据顶板的运动过程主要分为以下三个阶段:顶板悬露阶段、顶板触底阶段、连续接底阶段。

第一阶段:当绳锯切割煤层刚形成缝槽时,上覆岩层逐渐悬露,缝槽上方未出现裂隙,基本呈完整状态。

第二阶段:随着绳锯切割工作面(简称工作面)的推进,缝槽长度增大,即顶板梁跨度增大。将悬露岩层简化为一端由工作面煤体支承,另一端由边界煤体支承的两端嵌固的“梁”。当缝槽推进到一定长度时,顶板围岩的裂隙发育程度明显变高。在直接顶岩层重力与上方基本顶的作用下,缝槽直接顶可能发生触底现象,触底形式主要有断裂触底和弯曲触底两种。

第三阶段:当缝槽上方顶板发生触底,切割工作面继续向前推进时,切割工作面后方缝槽顶板将依次连续触底。

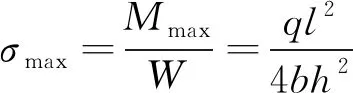

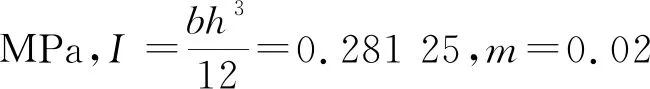

3.2 缝槽顶板均布载荷作用下顶板运动理论分析

由于煤层进行绳锯割缝后,所产生缝槽对煤岩周边应力产生重大影响,对缝槽顶板运动进行力学分析。考虑均布垂直载荷作用下,建立金刚石绳锯煤层割缝顶板受力模型进行力学分析,绳锯沿x正方向(横向)推进,绳锯割煤工作面后方形成高度为m,长度为l的缝槽空间, 如图9所示。

图9 金刚石绳锯煤层割缝顶板力学模型

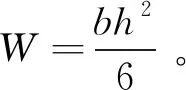

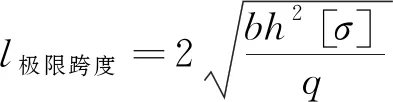

在该理论力学模型中,顶板中部受最大弯矩的方程为:

(1)

式中,q为煤层及上覆直接顶自重,MPa;l为缝槽长度,m。

由式(1)求出岩梁中点向下的挠度方程为:

(2)

式中,EI为抗弯刚度。

岩梁顶板最大拉应力方程为:

(3)

(1)随着煤层缝槽的持续推进,顶板弯曲沉降发展至一定限度,当煤层顶板所受最大拉应力大于其抗拉强度,即σmax≥[σ]时,煤层顶板中部位置处发生开裂,顶板发生拉破断进而触底,此时触底形式为断裂触底。判别式如式(4)所示。

(4)

式中,[σ]为岩梁的抗拉强度,MPa。

随着切割工作面的推进,由式(4)求出顶板发生断裂触底时缝槽长度为:

(5)

(2)当煤层顶板所受最大拉应力小于其抗拉强度,即σmax<[σ]时,顶板不会发生拉破坏。若顶板最大挠度值大于缝高,即(ymax≥m)。顶板发生弯曲触底,判别式如式(6)所示:

(6)

由式(6)求出顶板发生弯曲触底时缝槽长度为:

(7)

若顶板最大挠度值小于缝高,即(ymax 因此,当切割工作面推进至6.59 m时,缝槽顶板发生拉破坏,从而呈现断裂触底。随着切割工作面的持续推进,顶板连续接底。 由图7、图8可以看出实验中缝槽有明显裂隙,顶板呈现断裂触底。由于相似实验材料的强度偏大,导致理论数值与实际数值有一定的偏差,但两者缝槽顶板均呈现断裂触底,故该模拟实验与理论计算基本相符。 (1)金刚石绳锯割缝煤层形成缝槽后,缝槽上方只存在小范围的裂隙带及弯曲下沉带,不存在常规采煤工作面垮落带。 (2)缝槽形成后,在缝槽上下方煤岩中出现了应力集中区、应力降低区和应力恢复区。缝槽上方1.5 m范围内卸压幅度达到0.03 MPa以上,卸压效果较理想,缝槽下方1.5 m范围内卸压幅度约0.01 MPa。 (3)开割扰动下缝槽上下部覆岩位移特征较明显,缝槽上方覆岩位移量大于缝槽下方覆岩位移量,缝槽上下方0.5 m区域内变化较明显。 (4)通过建立金刚石绳锯切割力学分析模型,揭示了缝槽顶板弯曲触底、断裂触底两种形式,提出了它们相应的条件判别式。

4 结论