复杂支护结构软弱地层深竖井施工过程仿真分析

2022-04-16濮奇浩骆晓锋徐磊等

濮奇浩 骆晓锋 徐磊等

关键词:软弱地层竖井;施工仿真;支护体系;优化设计

中图分类号:TV314 文献标志码:A doi:10.3969/j.issn.1000-1379.2022.03.028

引用格式:濮奇浩,骆晓锋,徐磊,等.复杂支护结构软弱地层深竖井施工过程仿真分析[J].人民黄河,2022,44(3):144-148,159.

1引言

随着我国水利水电建设的持续快速开展,竖井已被广泛应用于取水、引水、泄洪、通排风、调压等工程中。在采矿、交通、国防等工程领域中,竖井也是一种重要的地下结构。相较于围岩质量较好的竖井而言,软弱地层条件下的竖井因围岩强度与变形模量低、抵抗变形能力差而在开挖过程中容易产生超限变形,甚至出现支护结构破坏、围岩失稳坍塌[1-3]。另外,软弱地层条件下的竖井围岩-支护结构体系在施工过程中属于变结构系统,合理的开挖方法和可靠的支护加固措施是软弱地层竖井施工安全的重要保障[4-5]。

现阶段,软弱地层竖井的开挖支护方案通常是在施工前通过工程类比等定性方法预先确定的,在施工程序、支护加固方案设计过程中存在一定程度的主观性[6]。因此,有必要在现场施工前采用以有限单元法为代表的数值分析手段开展软弱地层竖井施工过程仿真分析,并在此基础上通过方案对比对施工程序与支护加固方案进行优化调整[7]。王慧娟等[8]对溪洛渡左岸出线竖井及其井壁衬砌结构开展了三维非线性有限元计算,分析了竖井的应力变形状态并给出了竖井可能的破坏模式;徐伟等[9]通过数值分析研究了深厚覆盖层中竖井井壁的负摩阻力成因及其分布;伍振志等[10]针对松软地层地下工程,研究了管棚注浆的加固机理及其效果;崔广心[11]针对深厚表土层中的竖井井壁,分析了其承受的主要荷載与潜在破裂机制;代鑫等[12]对某水电站双竖井开展了施工阶段有限元数值模拟,对开挖过程中的井壁应力及井周土体变形规律进行了分析,初步评估了竖井施工期安全性;李孟等[13]对深厚砂层中的圆形竖井开展了施工数值模拟,侧重分析了竖井围护结构的受力变形情况;曾祥茜等[14]对某临库竖井开挖过程进行数值模拟,研究了渗流-应力耦合及非耦合作用对竖井应力变形的影响。

本文针对某抽水蓄能电站软弱地层排风竖井工程,建立了包括复杂支护结构体系在内的施工全过程仿真分析模型,进而通过设计开挖支护方案下竖井施工仿真分析,评价了施工期围岩-支护结构体系的应力变形状态演变过程与稳定安全性,在此基础上,通过对比分析不同开挖层厚、不同衬砌施作时机条件下的软弱地层-支护结构体系施工期力学性态,提出了针对设计开挖支护方案的合理调整建议。研究成果不仅可为所研究的软弱地层深竖井工程的施工期安全控制奠定基础,亦可为类似工程的施工仿真与开挖支护方案拟定提供技术参考。

2工程概况

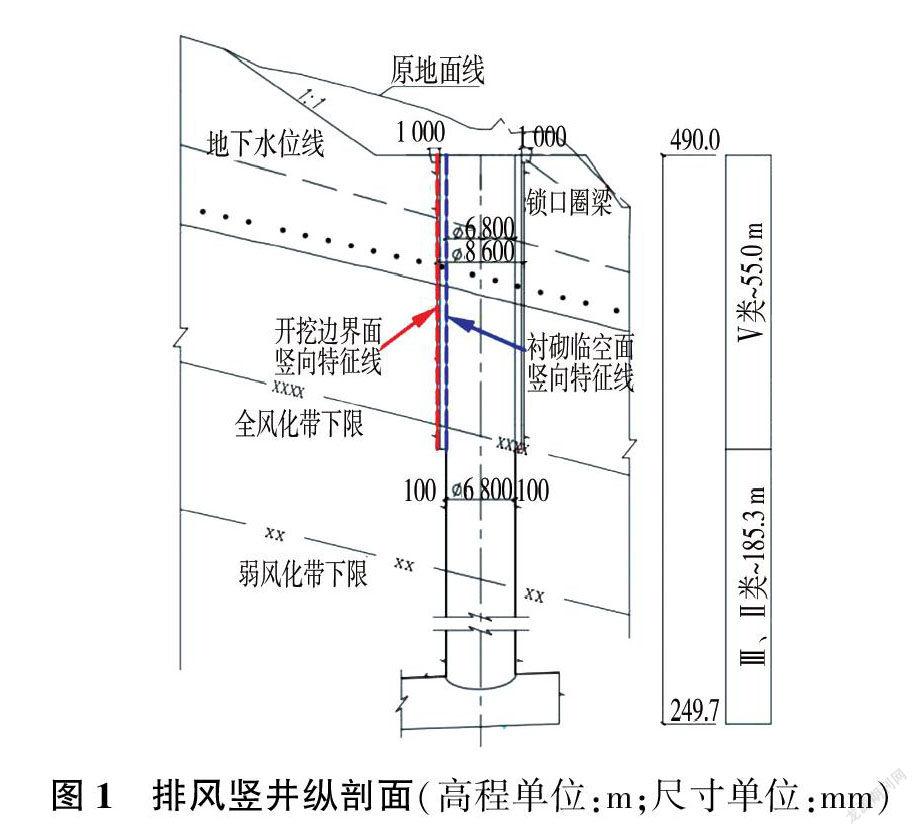

为有效解决我国东南地区某大(1)型抽水蓄能电站地下厂房的排烟除尘问题,在其通风兼安全洞上方专门设置了一座深为240.3m的排风竖井,竖井井口高程为490.0m,底部高程为249.7m。依据地质资料,竖井深0~55m范围为软弱覆盖层(层厚30m)及全风化层(层厚25m),围岩为Ⅴ类,稳定性差,需及时支护处理;竖井深55m以下围岩为弱、微风化岩(强风化层缺失),成井条件好,围岩以Ⅲ、Ⅱ类为主,基本稳定;地下水埋深10~15m。排风竖井纵剖面见图1。

排风竖井上部软弱地层井段(0~55m深)采用自上而下全断面开挖方法施工,开挖直径8.6m,衬后直径6.8m,设计开挖层厚2m,开挖一层,支护一层。设计支护方案采用柔性支护与刚性支护相结合的复合式支护,其中柔性支护主要包括挂网喷混凝土支护、超前锚杆支护、系统(径向)锚杆支护等,刚性支护主要包括钢拱架支护、钢筋混凝土衬砌支护等。此外,为提高井周围岩施工期稳定安全性,在完成井口锁口段开挖与锁口混凝土圈梁施工后,采取管棚注浆方式对井口以下24m一定范围内的井周软弱地层进行开挖前的预加固处理。上述支护加固措施共同形成了该软弱地层深竖井的复杂支护结构体系。设计开挖支护方案的主要参数如下:喷混凝土(C25)层厚0.3cm,混凝土(C25)衬砌厚0.6cm,超前锚杆直径、间距、排距和长度分别为25mm、1.2m、3.0m和4.5m,系统锚杆直径、间距、排距和长度分别为25mm、1.2m、1.2m和4.5m,管棚注浆钢管间距、管径和壁厚分别为0.6m、108mm和8mm,钢拱架间距0.6m。

3计算模型与施工仿真分析

为评价设计开挖支护方案的合理性,建立了设计开挖支护方案下软弱地层深竖井的施工仿真三维非线性有限元模型。为避免计算模型截断边界对分析结果产生影响,水平向自竖井中心线向四周取足够大的计算范围(约10倍洞径),竖向自全风化岩层底部向下取45m以体现弱风化岩层对其上部软弱地层的约束作用,模型顶部边界按实际地形取至地表。

在模型建立过程中,依据实际地层分界线模拟地质分区,并按照设计方案对主要支护加固措施进行模拟,模型采用以8节点六面体等参数单元为主的空间实体单元模拟竖井工程区地层与混凝土结构,采用杆单元模拟系统支护锚杆、超前锚杆与衬砌配筋,并在杆单元与实体单元之间施加位移协调约束条件。软弱地层深竖井-支护结构体系有限元整体网格共包含163732个单元、163940个节点。混凝土支护结构(喷混凝土层、钢拱架层及钢筋混凝土衬砌层)沿径向剖分为9层单元,共10890个单元,支护锚杆与衬砌配筋共29370个单元。

计算分析中采用基于Drucker⁃Prager准则的弹塑性本构模型描述竖井工程区各地层的受力变形特性,采用线弹性本构模型描述锚杆、混凝土支护结构的力学行为。此外,对于管棚注浆加固与钢拱架支护,采用提高注浆加固范围内软弱地层(水平厚度为0.7m,向深度为24m)与钢拱架喷混凝土层力学参数的等效方式进行模拟[15]。依据竖井工程区地质勘查资料及设计资料,仿真分析中采用的物理力学参数见表1(E为变形模量;μ为泊松比;c为凝聚力;φ为内摩擦角;ρ为密度)。竖向深度为24m)与钢拱架喷混凝土层力学参数的等效方式进行模拟[15]。依据竖井工程区地质勘查资料及设计资料,仿真分析中采用的物理力学参数见表1(E为变形模量;μ为泊松比;c为凝聚力;φ为内摩擦角;ρ为密度)。

为评价软弱地层深竖井施工期的围岩稳定性与支护结构的安全性,需按照所模拟方案的实际施工程序开展仿真分析。为模拟施工前的天然状态,首先使初始地应力场平衡,然后模拟锁口层开挖与锁口圈梁施工;在模拟逐层开挖支护之前,需通过调整管棚注浆加固区域的材料力学参数模拟注浆加固效果;在此基础上,依据实际开挖支护方案,分层模拟开挖与支护施工过程。在施工过程仿真分析中,竖井围岩-支护结构体系所承受的荷载作用主要包括开挖产生的不平衡力、支护结构自重以及外水压力等。在实际施工中,某层开挖所产生的不平衡力在该层开挖过程中及施作该层支护前已部分释放,故施作该层支护结构后的围岩-支护结构体系仅联合承担该层开挖所产生的部分不平衡力,而施作该层支护前后的不平衡力释放比例则主要取决于支护结构的施作时机。为模拟上述开挖不平衡力的作用过程,并考虑到“及时支护”的施工原则,本文将因某一层开挖而产生不平衡力的30%作用于该层开挖后支护前的围岩-支护结构体系,剩余的70%不平衡力则由完成该层支护后的围岩-支护结构体系承担[16]。对于外水压力,依据《水工隧洞设计规范》中关于衬砌外侧水压力的相关规定[17],偏安全计,取外水压力折减系数为0.65,计算分析中据此确定外水压力值并以面力方式作用于喷混凝土层外侧。此外,以自重应力场作为初始地应力场,计算模型侧向边界及底部边界施加法向位移约束,顶部为自由边界。

4设计开挖支护方案下仿真结果分析

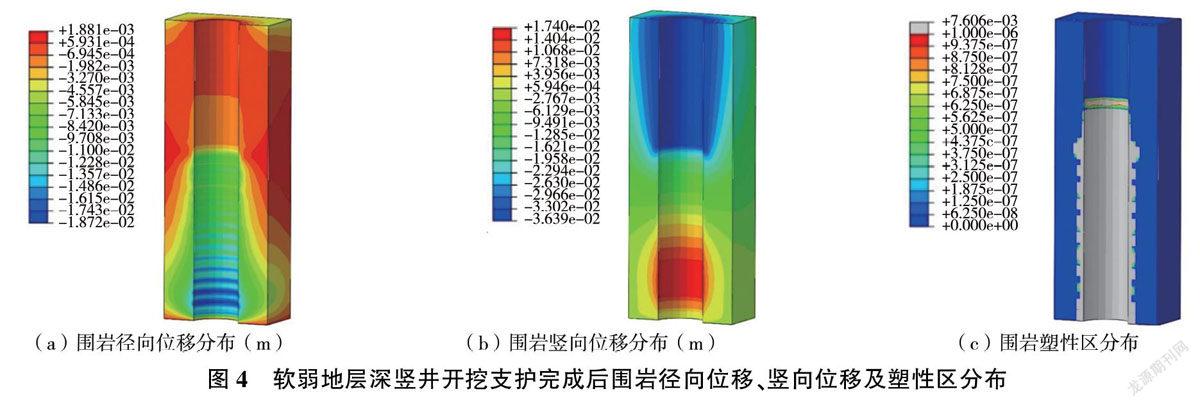

不同开挖深度下围岩开挖边界竖向特征线(见图1)上的径向、竖向位移分布曲线见图2、图3,软弱地层深竖井开挖支护完成后围岩径向位移(以指向竖井中心为负)、竖向位移(以垂直向下为负)及塑性区分布见图4。

可以看出:软弱地层竖井围岩变形主要表现为径向收缩、竖向沉降,但在下部围岩中临近开挖侧向边界附近出现了指向井口的竖向位移;随着开挖深度的逐渐增大,围岩径向、竖向位移均呈现逐渐增大的变化规律,各层开挖支护施工对其上部围岩径向位移的影响很小;在刚度较大的管棚注浆加固体围护下,直至开挖深度达到20m,围岩径向、竖向位移均很小;当开挖深度超过20m后,围岩径向、竖向位移快速增大(径向位移极值为-1.87cm,竖向位移极值为-3.64cm),表明管棚注浆加固体下部软弱地层围岩的刚度与强度相对不足,建议加强超前支护以进一步限制其在施工过程中的变形;高程475m以下的软弱地层围岩中出现了不同径向开展深度的塑性区,除局部小范围区域(高程467~464m)外,塑性区径向开展深度小于1.4m,未超过系统锚固区边界(系统锚杆径向入岩深度为4m),围岩的稳定安全性基本上可以得到保证。

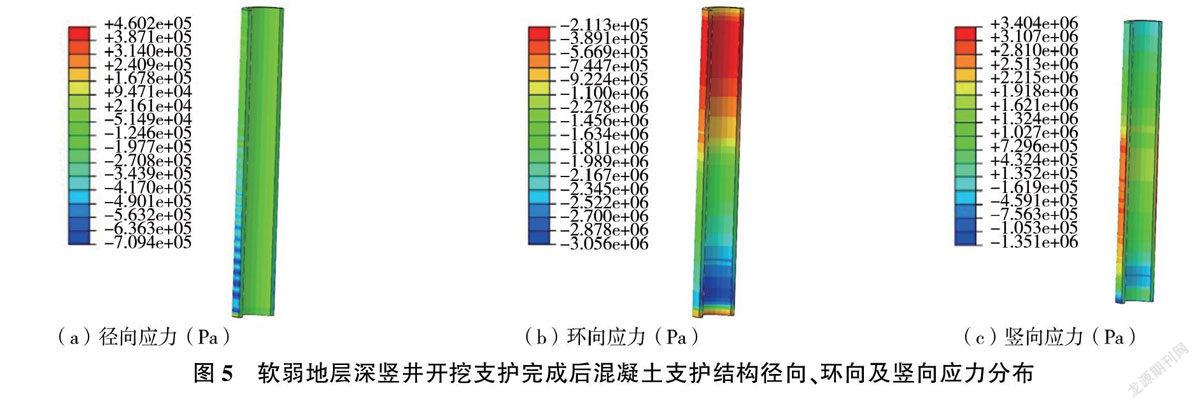

软弱地层深竖井开挖支护完成后混凝土支护结构径向、环向及竖向应力分布见图5(应力为负代表受压,下同);系统锚杆主拉应力、衬砌配筋主压应力分布见图6、图7。

可以看出:混凝土支护结构环向、径向总体处于受压状态,竖向则在围岩沉降引起的竖向负摩阻力、混凝土结构自重等综合作用下表现出一定程度的受拉现象,环向、径向及竖向应力极值分别为-3.06、-0.71、3.40MPa,竖向拉应力较大区域主要分布于高程468~447m范围内的混凝土支护结构近围岩侧,建议采取工程措施加强对高程466m以下井周围岩的超前加固处理;系统锚杆总体处于受拉状态,且系统锚杆的拉应力自上而下总体呈现先增大后减小的变化规律,极值为157.1MPa,小于杆体的设计屈服强度(335MPa),处于线弹性变形状态;衬砌配筋全部处于受压状态,且钢筋应力自上而下总体呈现先增大后减小的变化规律,压应力极值为-29.99MPa,处于线弹性变形状态。总体而言,设计开挖支护方案下的支护结构安全性可以得到保证。

5开挖层厚与衬砌施作时机的影响

在设计开挖支护方案的基础上,通过减小开挖层厚、改变钢筋混凝土二次衬砌施作时机,拟定了2种开挖支护比选方案(即开挖层厚1m方案与自下而上施作二次衬砌方案),并通过对施工过程仿真模拟,分析了开挖层厚与衬砌施作时机对围岩-支护结构体系施工期力学性态的影响。

5.1开挖层厚的影响

开挖层厚为1m条件下,围岩的位移分布规律与设计开挖层厚(2m)条件下的基本一致,但径向位移极值仅约为设计开挖层厚条件时的69%,量值减小的原因主要在于由开挖层厚减小所引起的在施工过程中处于无支护状态下的软弱地层围岩高度(1m)减小。另外,开挖层厚为1m条件下围岩的塑性破坏区在竖直方向的分布更为均匀,且径向开展深度明显减小,在高程467m以下约3m范围以外,软弱地层围岩的塑性区径向开展深度均不超过0.7m,表明减小开挖层厚并随层支护可有效限制软弱地层围岩塑性区的开展深度。此外,与设计开挖支护方案相比,开挖层厚为1m条件下的系统锚杆拉应力有一定程度的增大,原因主要是开挖层厚减小客观上使得系统锚杆支护时机提前,极值为221.9MPa,仍处于线弹性变形阶段;混凝土支护结构的径向、环向应力有所增大,极值分別为-0.76、-3.18MPa,原因主要在于开挖层厚的减小使得其支护时机提前。

由上述分析可知,通过减小开挖层厚,可进一步限制井周软弱围岩的径向变形及塑性区开展范围;随着开挖层厚减小,支护结构的受力呈现增大的趋势,但在开挖层厚为1m条件下仍有较大的抗压安全裕度。综合考虑井周软弱地层围岩稳定性与支护结构安全性,建议通过减小开挖层厚提高施工过程中井周土质围岩的稳定安全性。

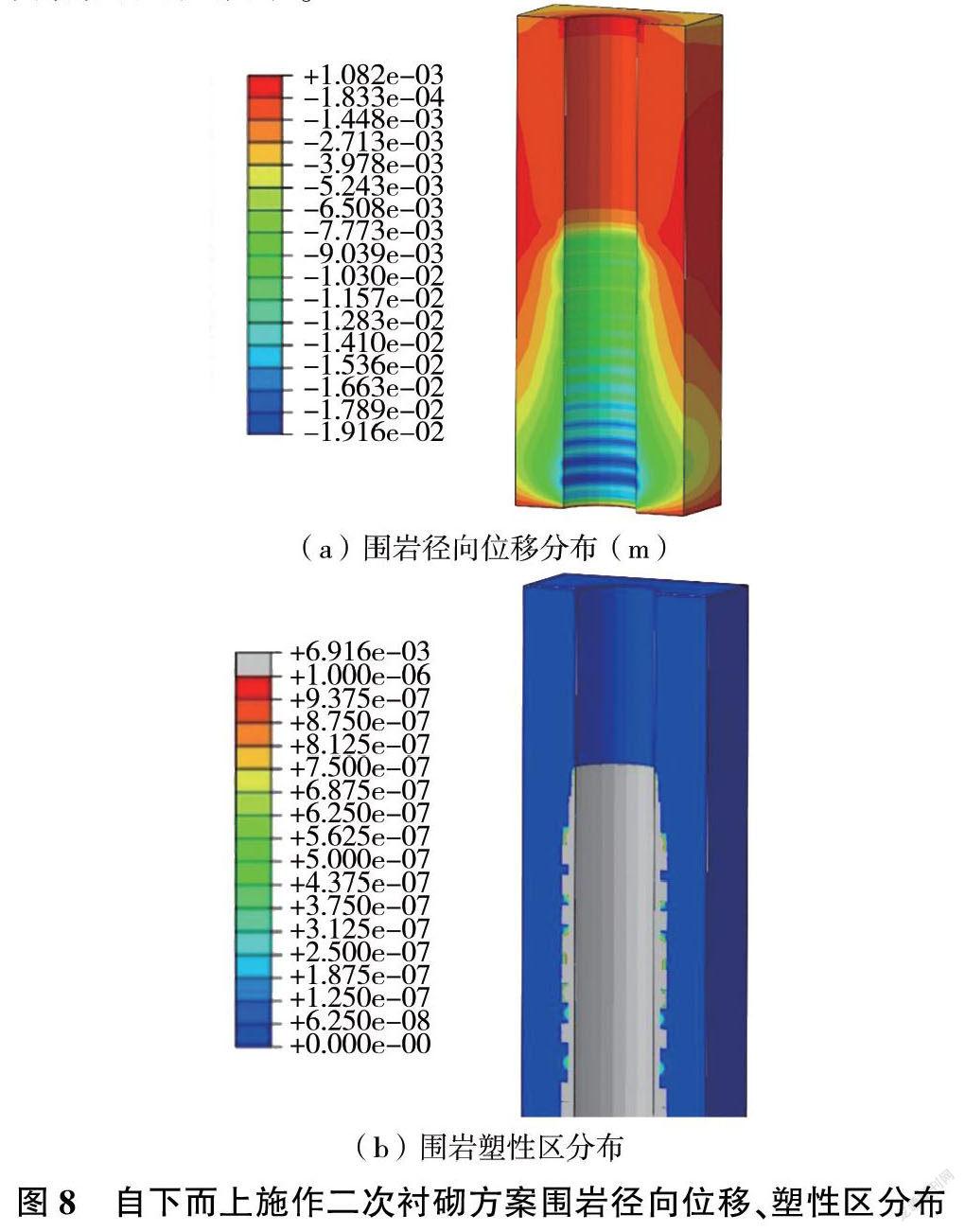

5.2衬砌施作时机的影响

与设计开挖支护方案相比,在开挖及初期支护完成后自下而上进行软弱地层围岩混凝土衬砌施工的条件下,围岩径向位移略有增大(见图8(a)),原因在于钢筋混凝土衬砌施作时机的延后弱化了开挖支护施工过程中井壁支护的刚度,但量值增大幅度很小,表明初期井壁支护结构亦可实现对围岩径向变形的有效控制;软弱地层围岩塑性区的分布规律与设计开挖支护方案的类似,塑性区径向开展深度与设计开挖支护方案的基本相同(见图8(b))。此外,与设计开挖支护方案相比,混凝土初期支护结构环向应力增加幅度较大(极值为-6.18MPa),原因主要为混凝土二次衬砌施作时机延后导致了地应力释放过程中混凝土支护结构截面面积减小。

由上述分析可知:采用软弱地层竖井开挖及初期支护完成后再自下而上进行钢筋混凝土衬砌施工的方法不会对井周软弱地层围岩的稳定安全性造成明显影响;衬砌施作时机的延后会导致混凝土初期支护结构环向应力有较大幅度的增大,但仍有较大的抗压安全裕度;因采用自上而下逐层施作混凝土衬砌在很大程度上影响了施工进度,故在混凝土初期支护结构支护能力能够得到保障的前提下,建议采用在开挖及初期支护完成后自下而上进行软弱地层围岩混凝土衬砌浇筑的施工程序。

6结论

依托某抽水蓄能电站排风竖井工程开展了复杂支护结构体系下软弱地层深竖井施工全过程仿真分析,并通过多方案对比提出了针对设计开挖支护方案的优化调整建议,主要研究结论如下。

(1)设计开挖支护方案总体上可以保证软弱地层竖井的围岩稳定性与支护结构安全性。

(2)管棚注浆加固体下部软弱地层围岩的刚度与强度相对不足致使该区域变形较大且出现塑性破坏区,并通过竖向负摩阻力作用导致混凝土支护结构竖向受拉,建议加强该区域的超前支护。

(3)通过减小开挖层厚可进一步限制井周软弱围岩的径向变形及塑性区开展范围,有利于提高施工过程中围岩的稳定性。

(4)在混凝土初期支护结构的支护刚度与强度安全得到保障的前提下,建议采用软弱地层竖井开挖及初期支护完成后再自下而上进行钢筋混凝土衬砌施工的方法,以加快竖井施工进度。

【责任编辑 张华岩】