Roll-to-Roll薄膜烫装拉链设备模切机构设计与优化

2022-04-14王志浩邵小江朱龙彪

王志浩,邵小江,朱龙彪

Roll-to-Roll薄膜烫装拉链设备模切机构设计与优化

王志浩1,邵小江2,朱龙彪1

(1.南通大学,江苏 南通 226019;2.无锡鼎茂机械制造有限公司,江苏 无锡 214107)

为Roll-to-Roll薄膜自动烫装拉链设备设计一种模切机构,以实现薄膜模切虚线任务。设计一种由偏心轴滑块机构及可移动切刀机构组成的模切机构,机构由伺服电机驱动。建立模切机构的动力学模型,通过粒子群算法优化机构参数,减小机构往复运动惯性力,从而减小由于惯性力产生的振动,降低伺服电机控制难度;在Adams中优化模切机构,设计减振装置柔性连接滑块与切刀机构,对模切机构的减振性能进行进一步优化。偏心距为7 mm、连杆圆心距为82 mm时,机构往复运动的惯性力比优化前最大减小了21.47%,偏心轴滑块机构因惯性力产生的振动减小。减振体设计为直径50 mm,高度20 mm的丁腈橡胶块,切刀机构位移变化量为0.41 mm小于0.5 mm,满足设计要求。切刀机构向加速度变化幅度减小,向加速度突变消失,振动明显减小。薄膜自动烫装拉链设备模切机构惯性力小,工作稳定可靠,易于伺服电机控制。

模切机构;粒子群算法;结构优化;柔性连接;减振优化

随着软包装行业的发展,人们对食品、农产品和个人护理产品等产品的保质保鲜能力越来越看重。带有线性撕条和可再封拉链的软包装袋成为一种新的趋势[1-3]。传统拉链式制袋机制成的预制袋拉链烫压在膜料的边缘不能满足自动包装生产线工艺需求,波兰Eplast公司研制出Hudson-Sharp Model 750 Inno-Lok® Machine来完成薄膜自动烫装拉链,国内还未有其他机构研制出薄膜烫装拉链装置。

针对这一问题,该课题研究设计一种卷对卷薄膜自动烫装拉链设备,简称“RTR”。为完成薄膜模切虚线及烫装拉链任务,RTR工艺路线设计为椭圆形模切刀模切虚线,底刀烫装拉链底边,点烫刀对拉链进行两端封烫,椭圆烫刀整体封烫拉链。针对模切工艺,Eplast公司采用气动机构驱动切刀竖直运动,只能通过手动调节来控制切刀机构的横向位置。文中研究设计一种由偏心轴滑块机构及可移动切刀机构组成的模切机构,结构紧凑、惯性力小、振动小,并且由伺服电机驱动,速度快、切削位置精度高。

偏心轴滑块机构是一种特殊的曲柄滑块结构,国内许多学者进行了曲柄滑块机构的优化研究。王学军等[4]利用罚函数法对曲柄连杆结构优化设计,王良诣等[5]提出了基于遗传拟牛顿混合算法对四杆机构机构进行优化。偏心轴滑块机构偏心距和连杆圆心距直接影响其模切惯性力,惯性力变化会引起机构振动及增加伺服电机控制难易程度。为了减小机构的振动,文中建立在约束条件下的偏心轴滑块机构动力学模型[6-9],通过粒子群算法,对偏心轴滑块机构进行参数优化设计。偏心轴滑块机构与可移动切刀机构通过连接块与定位销连接,为减小振动传递和降低工作噪声,在SolidWorks简化模切机构,导入Adams中进行仿真设计[10-13],设计减振装置柔性连接滑块与切刀机构,进一步减小模切机构的振动,提高工作稳定性和降低伺服电机的控制难度。

1 模切机构工作原理及几何建模

在SolidWorks里面建立偏心轴模切装置的三维模型,具体结构见图1,该结构以伺服电机为驱动机构,偏心轴与滑块通过连杆相连接,滑块与可移动切刀机构通过连接块与定位销连接,模切刀座安装在导轨上,通过导轨和丝杠螺母机构,伺服电机可控制模切刀座进行横向运动,椭圆形虚线刀安装在刀座上,上下运动一周期完成一次模切任务。

1.伺服电机;2.减速机;3.联轴器;4.偏心轴;5.连杆;6.滑块;7.定位销;8.连接块;9.导轨底座;10.导轨;11.切刀座;12.切刀;13.丝杠;14.辊筒;15.机架。

2 模切机构参数优化

2.1 偏心轴滑块机构动力学分析

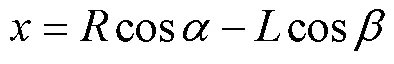

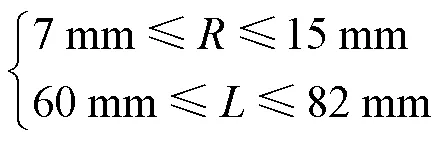

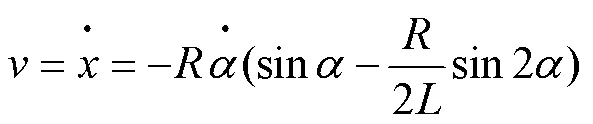

假设点矢径为:

点在坐标轴上的投影:

联立式(2)—(3)得:

根据偏心轴的直径大小及机构设计满足紧凑性要求,偏心轴、偏心距和连杆圆心距设立约束条件为:

利用牛顿二项式定理展开成级数得:

将式(7)中的位移对时间求导,可得滑块速度:

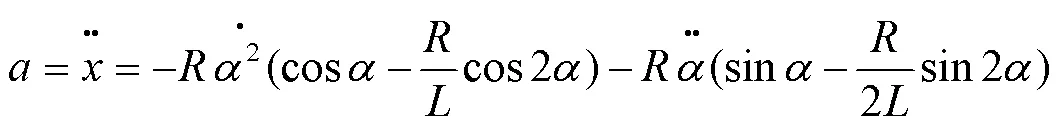

将式(8)中的速度对时间求导,可得滑块加 速度:

由图1可知,滑块通过连接块及定位销连接着下面可移动切刀机构做往复运动,为了便于分析滑块与切刀机构的惯性力,把滑块机构和切刀机构看作刚性连接,滑块加速度即为做往复运动机构加速度。滑块与切刀机构所受作用力为:

式中:为滑块与切刀机构总质量,kg。

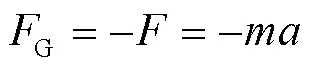

滑块与切刀机构惯性力可以表示为:

由式(10)—(11)分析可知,滑块与切刀机构惯性力周期性变化,方向始终与加速度方向相反,使得连杆和偏心轴承受周期性载荷,从而引发偏心轴滑块机构和伺服电机振动,因此在正常工作环境下,减小往复运动惯性力对减小机构振动与降低伺服电机控制难度方面具有重要意义。

RTR拉链封烫工艺需要牵引电机间歇运动,所以模切机构采用停剪的工作方式。牵引轴由伺服电机驱动,采用色标追踪技术在0.5 s内将膜料精确牵引到指定位置,进入等待状态。在牵引轴等待状态时,模切电机驱动偏心轴在0.5 s内完成完成一个模切周期,同时主伺服电机驱动曲柄连杆机构完成拉链底封、点烫和整体封烫。在一个周期内偏心轴转速为:

由式(12)分析可知,滑块与切刀机构惯性力在加减速区间内对称,加减速区间内惯性力与匀速区间内惯性力不连续,因此在这里分别分析在加速区间和匀速区间的惯性力。

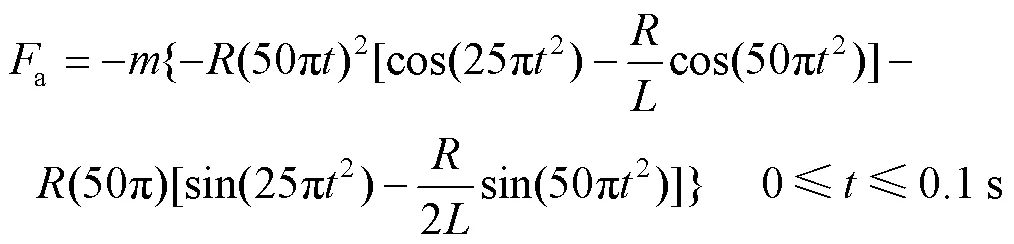

滑块与切刀机构在偏心轴加速区间内的惯性力为:

滑块与切刀机构在偏心轴匀速区间内的惯性力:

2.2 优化设计数学模型建立及优化结果 分析

粒子群算法作为一种模拟社会群体信息共享机制的进化算法,它通过追随当前搜索到的最优值来寻找全局最优值。它没有遗传算法的交叉和变异,具有参数设置简单,收敛速度快和精度高等优点[4]。文中采用粒子群算法作为优化方法对偏心轴滑块机构进行参数优化。优化机构数学模型建立为:

由式(13)—(14)可知,在不同的时间区间内,机构偏心距,连杆圆心距变量决定机构惯性力的大小。为了减小滑块与切刀机构往复惯性力对机构的影响,取不同时间,以函数最小值为优化目标。取设计变量为:

利用Matlab编写粒子群算法程序对机构参数进行优化,根据式(5)可建立约束矩阵和粒子速度矩阵:

式中:limt为约束矩阵;limt粒子速度矩阵;为设置的运动时间。

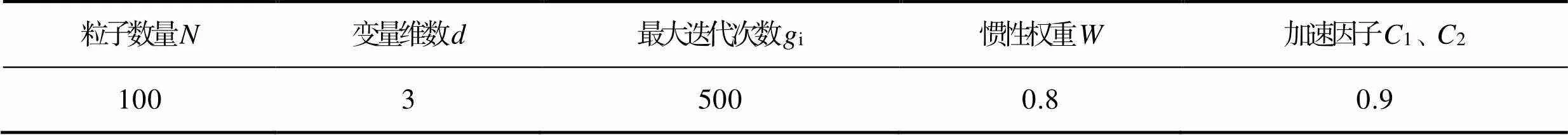

在SolidWorks中测出滑块与切刀机构总质量为112.70 kg,粒子群初始参数设置见表1。

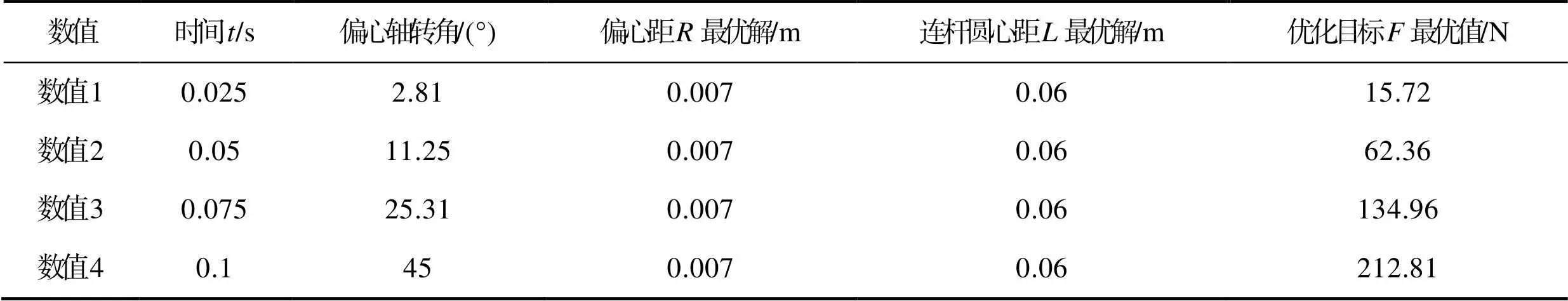

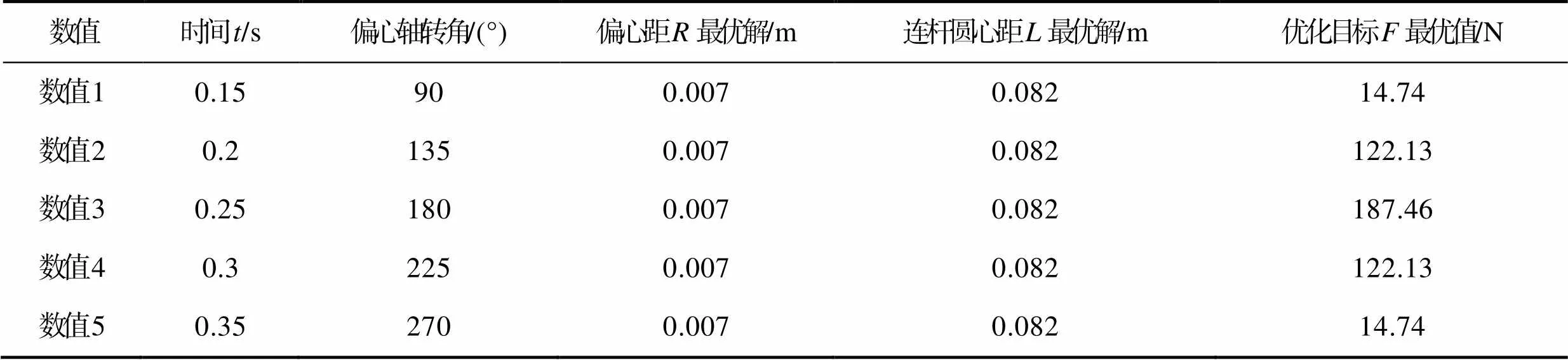

通过设置不同时间,在加速区间与匀速区间内,分别对Matlab算法程序求解,优化结果见表2—3。

分析在不同区间内偏心轴转角、偏心轴偏心距、连杆圆心距与优化目标之间的关系。

通过表2可得,在偏心轴加速区间内,当取不同时间,即偏心轴转动不同转角时,最优解均为[0.007, 0.060,]T。当偏心轴转角增大到45°时,滑块与切刀机构惯性力大小增加到212.81 N。

通过粒子群算法,分别得到2个区间内2组最优解=0.007 m、=0.060 m与=0.007 m、=0.082 m,初始设计偏心轴偏心距=0.009 m,连杆圆心距=0.075 m,3组值分别带入式(12)和式(13),利用Matlab软件绘出优化前后惯性力函数图像,见图3。

从函数图像可得,优化后2个区间的惯性力均明显小于优化前。在加速区间内2组解的惯性力基本相同,在匀速区间内=0.007 m、=0.082 m时滑块与切刀机构惯性力小于=0.007 m、=0.060 m时的惯性力。偏心轴偏心距设计为0.007 m,连杆圆心距设计为0.082 m,此时往复运动机构惯性力大小比优化前最大减少21.47%,由惯性力产生的振动同时减小,伺服电机控制难度降低。

表1 粒子群参数设置

Tab.1 Parameter setting of particle swarm

表2 加速区间内优化结果

Tab.2 Optimization results in acceleration zone

表3 匀速区间内优化结果

Tab.3 Optimization results in constant speed zone

图3 优化前后惯性力对比

3 模切机构减振设计

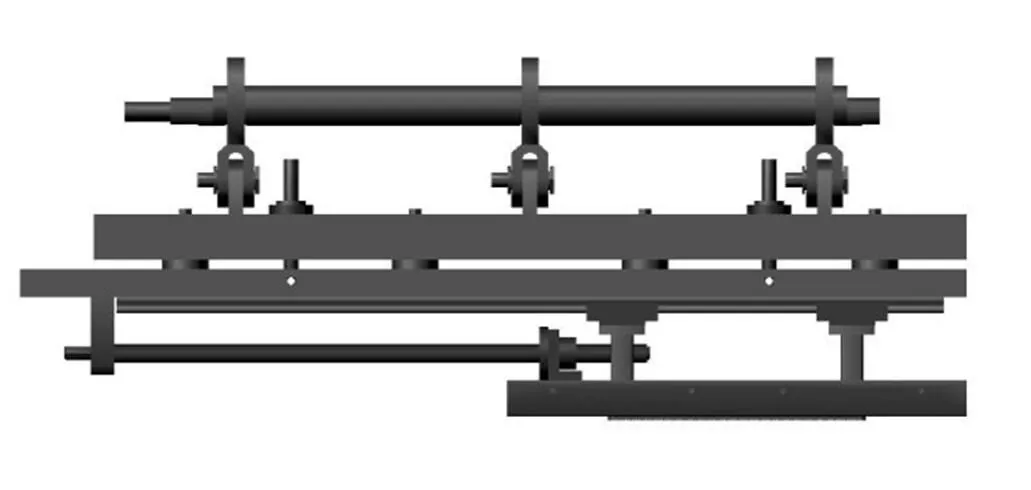

在SolidWorks中建立参数优化后的机构三维模型,简化机构,给不同部件赋予相应材料导入Adams中进行仿真设计。模切机构简化示意图见图4。

偏心轴滑块机构工作时,周期性变化的惯性力会使滑块产生强迫振动,同时由于各构件间需要相对运动,机构间的间隙不可避免。机构间隙会使运动副元素间产生碰撞,从而产生振动与噪声[14]。当滑块与下面可移动切刀机构刚性连接时,偏心轴滑块机构产生的振动直接传递给下面的切刀机构,影响机构的稳定性[15-16],因此在滑块与执行机构间设计减振机构来衰减由于偏心轴滑块机构振动造成的切刀振动。

把连接块设计为丁腈橡胶减振块,设计悬置橡胶减振装置。由于滑块是竖直运动,所以采用平置方法安装4个橡胶减振块,主要承受拉压变形,并由两端定位销连接滑块与导轨底座。

图4 Adams中模切机构简化

Fig.4 Simplified die-cutting mechanism in Adams

3.1 添加约束与驱动

为了模拟机构真实运行情况,需建立相应的运动副,并添加相应驱动。在偏心轮驱动处添加MOTION_1,做绕轴的旋转运动,这里设置机构2个周期运动。

运动函数设置为:

step(time,0,0,0.1,900d)+step(time,0.4,0,0.5,900d)+step(time,1,0,1.1,900d)+step(time,1.4,0,1.5,900d)+step(time,2,0,2.1,900d)+step(time,2.4,0,2.5, −900d)

添加约束时,把Ground作为机架,偏心轴与Ground构建轴套连接,模拟机架与偏心轴轴承连接,主轴分别与3个连杆构建轴套连接。为避免过约束,主轴与其中一连杆建立旋转副,连杆与滑块建立旋转副。滑块和可移动切刀机构由4个橡胶减振块与2个销连接,用拉压弹簧阻尼器模拟减振块,设置刚度及阻尼。机构间隙导致碰撞,由于运动时的变形,长时间工作后的磨损等因素,机构的间隙增大会导致机构间碰撞加剧,从而加大振动,影响切刀机构稳定工作。根据实际情况,在连接销上的尼龙垫圈与滑块套筒上面设置碰撞力,分析减振块是否可以吸收因机构间碰撞而产生的振动。机构整体约束见图5。

图5 滑块与切刀机构柔性连接约束

3.2 结果分析

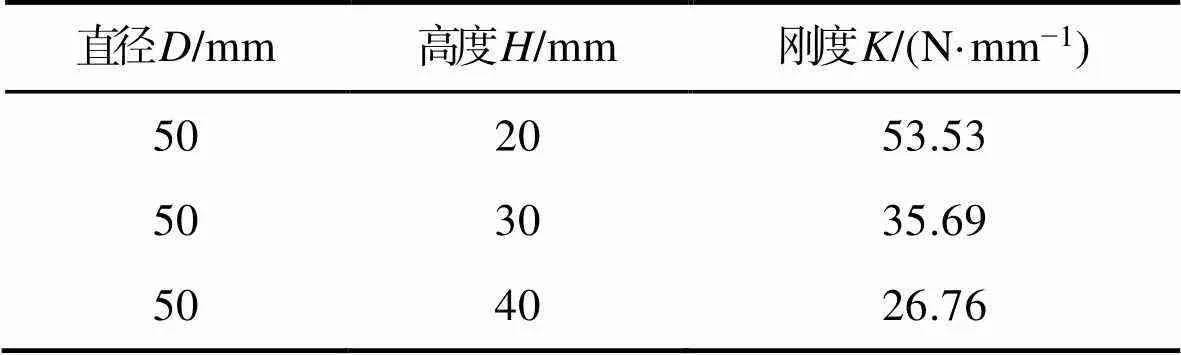

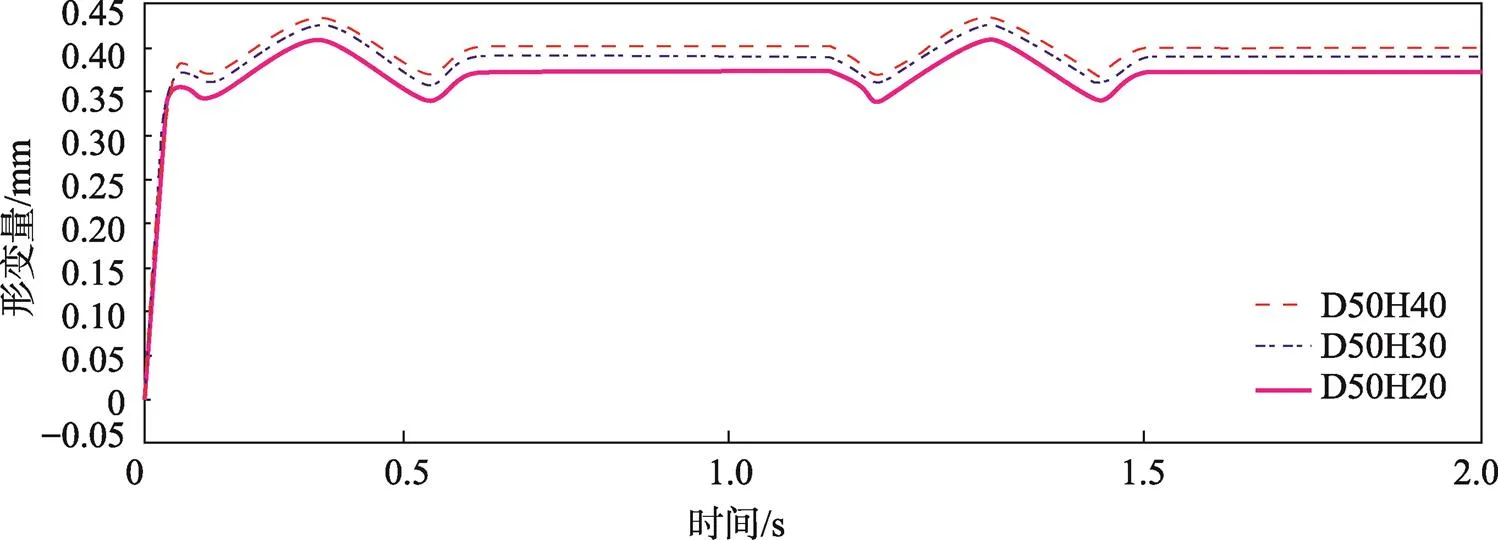

减振块的刚度影响其减振性能及切刀机构的位移变化量。在一定的范围内,刚度减小减振块吸收振动能力增加,但弹性变形量增加。薄膜为PE和PET复合材料,最大厚度为0.125 mm,设计切刀切削位置距离最低点2 mm。为保证切刀能够正常切削薄膜,设计减振装置要满足切刀位移变化在±0.5 mm内。根据机构设计紧凑性要求,设计3种不同尺寸的减振块,其刚度见表4。在Adams中将拉压弹簧阻尼器的刚度分别设置为表4中的刚度,设置仿真终止时间为2 s,步数为400,得到弹簧长度变形图,见图6。

表4 减振块刚度对比

Tab.4 Comparison of damping block stiffness

由图6可知,3种减振块形变量均小于0.5 mm,满足设计要求。D50H40最大形变量为0.43 mm,D50H20最大形变量为0.41 mm。考虑到机构的运动精度及紧凑性设计要求,选取直径为50 mm,高为20 mm的减振块,并在Adams中分析其减振效果。在后处理中添加切刀在和方向上的速度和加速度曲线。

图6 弹簧形变对比

图7 切刀在x轴上的速度与加速度曲线

图8 切刀在y轴上的加速度曲线

通过图7a和b对比发现,采用减振块柔性连接后切刀机构在轴上的速度和加速度变化幅度均减小,这是由于周期性变化惯性力产生的振动减小。通过图8c和d对比可发现,采用减振块柔性连接后向上加速度突变消失,机构间碰撞导致的振动被减振装置吸收。

4 结语

该课题设计了Roll-to-Roll薄膜自动烫装拉链设备模切机构,模切机构由偏心轴滑块机构和可移动切刀机构组成。通过粒子群算法优化偏心轴滑块机构参数,从而减小机构往复运动惯性力,达到减振效果;通过设计减振装置柔性连接偏心轴滑块机构与切刀机构,降低振动的传递,保证切刀稳定工作。偏心轴滑块机构与可移动切刀机构均由伺服电机驱动,通过降低机构振动,降低伺服电机控制难度,为控制系统设计奠定基础。

[1] 吴方群, 高学文. 2019年中国复合膜软包装行业回顾与展望[J]. 印刷技术, 2020(6): 33-36.

WU Fang-qun, GAO Xue-wen. Review and Outlook of China's Composite Film Flexible Packaging Industry in 2019[J]. Printing Technology, 2020(6): 33-36.

[2] MUJEEB R P, ABDUL M V M, MURALEEDHARAN K. Chitosan-Green Tea Extract Powder Composite Pouches for Extending the Shelf Life of Raw Meat[J]. Polymer Bulletin, 2017, 74(8): 3399-3419.

[3] CIPRIAN C, MARIA C. KPIs for Operational Performance Assessment in Flexible Packaging Industry[J]. Sustainability, 2021, 13(6): 3498.

[4] 王学军, 韩鹏剑, 周光勋, 等. 三七材切片机曲柄连杆结构优化设计研究[J]. 机械设计, 2020, 37(8): 21-26.

WANG Xue-jun, HAN Peng-jian, ZHOU Guang-xun, et al. Study on Structural Optimization of the Panax-Notoginseng Slicing Machine's Crank Connecting-Rod Mechanism[J]. Journal of Machine Design, 2020, 37(8): 21-26.

[5] 王良诣, 姜礼杰, 王勇. 基于遗传拟牛顿混合算法的四杆机构优化[J]. 合肥工业大学学报(自然科学版), 2018, 41(2): 150-153.

WANG Liang-yi, JIANG Li-jie, WANG Yong. Optimization of Four-Bar Mechanisms Based on GA-BFGS Hybrid Algorithm[J]. Journal of Hefei University of Technology (Natural Science), 2018, 41(2): 150-153.

[6] ZHENG En-lai, WANG Tian-yu, GUO Jun, et al. Dynamic Modeling and Error Analysis of Planar Flexible Multilink Mechanism with Clearance and Spindle-Bearing Structure[J]. Mechanism and Machine Theory, 2019, 131: 234-260.

[7] FOMIN A S, PETELIN D V. Kinematic and Kinetostatic (Force) Analysis of a Combined Slider-Crank Mechanism with a Double Screw Joint[J]. Journal of Machinery Manufacture and Reliability, 2021, 50(1): 58-65.

[8] 常宗瑜, 许立新, 胡宏志, 等. 基于无线传感器的平压平模切机动力学响应的测试和分析[J]. 包装工程, 2010, 31(3): 68-70.

CHANG Zong-yu, XU Li-xin, HU Hong-zhi, et al. Measurement and Analysis of Dynamic Response of Die Cutting Machine Based on Wireless Transducers[J]. Packaging Engineering, 2010, 31(3): 68-70.

[9] MOHAMMED A A, BIN B M, BIN S S A. Parameter Design Optimization of the Crank-Rocker Engine Using the FMINCON Function in MATLAB[J]. IOP Conference Series: Materials Science and Engineering, 2021, 1088(1): 12072.

[10] LI Meng-lei, LIU Hao, LI Fu-xing, et al. Kinematics Analysis and Optimization Design of Multi-Link High-Speed Precision Press[J]. International Journal of Performability Engineering, 2018, 14(11): 2798-2807.

[11] SLAVOV S, KONSULOVA-BAKALOVA M. Optimizing Weight of Housing Elements of Two-Stage Reducer by Using the Topology Management Optimization Capabilities Integrated in SOLIDWORKS: A Case Study[J]. Machines, 2019, 7(1): 9-23.

[12] 贾磊, 朱彦齐. 基于SolidWorks与ADAMS的工业机器人动力学仿真[J]. 包装工程, 2020, 41(3): 207-210.

JIA Lei, ZHU Yan-qi. Dynamic Simulation of Industrial Robot Based on SolidWorks and ADAMS[J]. Packaging Engineering, 2020, 41(3): 207-210.

[13] SUI Zhang, QIANG Ma, LIANG Zhang, et al. Motion Simulation Design of Crank-Connecting Rod Mechanism of Automobile Engine[J]. Journal of Physics: Conference Series, 2021, 1798(1): 12040.

[14] 汪玉琪, 曹巨江. 曲柄群驱动机构中的间隙问题研究[J]. 机械传动, 2013, 37(7): 1-3.

WANG Yu-qi, CAO Ju-jiang. Research on the Clearance in Crank-Group Driving Mechanism[J]. Journal of Mechanical Transmission, 2013, 37(7): 1-3.

[15] 王爽, 齐英杰, 宋春红. 基于ANSYS的步行割灌机减震机构设计及研究[J]. 木材加工机械, 2014, 25(5): 1-4.

WANG Shuang, QI Ying-jie, SONG Chun-hong. The Design and Strength Analysis of the Walking Brush Cutter's Damping Mechanism Based on the ANSYS[J]. Wood Processing Machinery, 2014, 25(5): 1-4.

[16] 周岩, 肖世富. 刚体碰撞约束柔性体局部撞击载荷特征分析[J]. 包装工程, 2019, 40(13): 150-159.

ZHOU Yan, XIAO Shi-fu. Characteristics of Local Impact Force between Rigid Body and Constrained Flexible Body[J]. Packaging Engineering, 2019, 40(13): 150-159.

Design and Optimization of Die-cutting Mechanism for Roll-to-Roll Film Melting and Assembling Zipper Equipment

WANG Zhi-hao1, SHAO Xiao-jiang2, ZHU Long-biao1

(1.Nantong University, Jiangsu Nantong 226019, China; 2.Wuxi KING-MO Machinery Manufacturing Co., Ltd., Jiangsu Wuxi 214107, China)

The work aims to design a die-cutting mechanism for roll-to-roll film automatic melting and assembling zipper equipment to achieve the function of dotted die-cutting lines on the film. A die-cutting mechanism composed of an eccentric shaft slider mechanism and a movable cutter mechanism was designed and driven by servo motors. A dynamic model of the mechanism was established. The particle swarm algorithm was used to optimize the mechanism parameters to reduce the inertial force of the reciprocating motion of the mechanism, thereby reducing the vibration caused by the inertial force and the difficulty of controlling by servo motor. The die-cutting mechanism was optimized in Adams, and a damping device to flexibly connect the slider and the cutter mechanism was designed to further optimize the damping performance of the die-cutting mechanism. The inertial force of the mechanism reciprocating motion was reduced by 21.47% at the maximum when the eccentricity was 7 mm and the connecting rod center distance was 82 mm, and the vibration of the eccentric shaft slider mechanism due to the inertial force was reduced. When the damping bodies were designed as nitrile rubber blocks with a diameter of 50 mm and a height of 20 mm, the displacement change of the cutter mechanism was 0.41 mm, which was less than 0.5 mm, which met the design requirements. The changing range of acceleration in-direction of the cutter mechanism was reduced, and the sudden changing of acceleration in-direction disappeared. The vibration of cutter mechanism was reduced. The die-cutting mechanism of roll-to-roll film automatic melting and assembling zipper equipment has small inertia force. It works stably and reliably. It is easy to be controlled by servo motor.

die-cutting mechanism; particle swarm algorithm; structure optimization; flexible connection; vibration reduction optimization

TB486+.3

A

1001-3563(2022)07-0190-07

10.19554/j.cnki.1001-3563.2022.07.024

2021-04-21

科技型中小企业技术创新基金(G20193002)

王志浩(1997—),男,南通大学硕士生,主攻电一体化和自动化控制。

朱龙彪(1964—),男,南通大学教授,主要研究方向为机电一体化和故障诊断等。

责任编辑:曾钰婵