抽油机智能运行控制系统

2022-04-13孙延安李强雷宇钱坤王新民郑东志

孙延安 李强 雷宇 钱坤 王新民 郑东志

1.中国石油大庆油田有限责任公司采油工程研究院;2.黑龙江省油气藏增产增注重点实验室

国内油田经过多年的开发,中低产油井出现供液不足现象的数量越来越多。中石油集团日产液小于3 m3/d的机采井超过6.3万口,占总开井数的1/3,平均系统效率低于10%。目前大部分抽油机仍以工频固定冲次或人工调整变频冲次的方式运行,与单井设计阶段配套的抽油机设备采出能力不匹配,产生供采不平衡的问题,进而导致抽油机井泵效低,产量低,采取最小的抽汲参数组合仍无法改善不合理的供排现状。由于液面过深,杆、管断脱问题比例高,抽油泵空磨现象严重,增大了机、泵、杆的损坏概率[1]。目前油田数字化控制技术主要分为力参数控制模式和电参数控制模式,电参模式由于没有载荷传感器,成本低、维护量少,已成为机采数智化发展的新方向。现有的电参模式主要是依靠力学传导关系,通过电参数据计算功图,然后通过功图进行诊断和计量。该技术应用初期需要对电参数据和功图进行点对点校正,工况条件变化后,还需要重新校正,工作量较大。为此,开展了完全基于电参数据的抽油机智能运行控制技术研究。

1 技术思路

电参数据是抽油机最基本的运行参数,具有普及率高、采集成本低、数据稳定等优点,利用抽油机变频器的特性,依靠特定的算法建立电功率值与动液面深度、泵充满度之间的关系,利用单井电参数据的实时对比分析,找到泵筒充满度降低时的工况特征,控制程序动态调整抽油机冲次,使抽油机始终保持在抽油泵较高充满度条件下运行,发挥油井最大产能,提高机采系统的系统效率,实现低成本高效率的油井数字化管理[2]。

合理的抽油机工作制度的设计,是调整抽油机抽汲速度,达到与油井生产速度动态平衡的过程[3]。根据单井生产参数计算单井的合理流压,结合套压即可折算出合理动液面深度,作为抽油机智能运行控制系统的抽汲下限,并设置1个该点以上一定深度的折返动液面深度作为抽油机智能运行控制系统的调整上限。在实际生产调控中,抽油机智能运行控制系统先以高于供采平衡的抽汲速度将动液面抽汲至合理动液面,然后进入低速运行,运行时长为以低速抽汲至动液面恢复至动液面调整上限的计算值。随后,抽油机智能运行控制系统再次进入高速抽汲状态,重复识别合理动液面和恢复动液面上限的过程,使采油井动液面维持在合理区间,即采油井流压维持在合理水平[4-6]。

2 系统组成

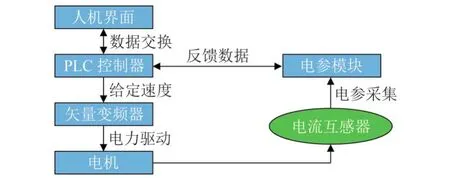

为实现应用电参数据判断抽油机工况,实时保持合理流压,抽油机智能控制系统需要以下组成模块,以各个节点的性能需求开展智能运行控制系统设计,其控制流程如图1所示。

图1 抽油机智能控制流程图Fig.1 Flow chart of intelligent control of pumping unit

2.1 电参数据采集模块

电参采集频率的下限由电参数据分析算法的需求决定。采用电参数据推演示功图的分析算法,对电参数据采样频率的要求比较高,由于要保证抽油机单冲次里具有200个以上的采样点,而现场抽油机的最低运行冲次一般不低于3次/min,通过计算电参采集频率的下限需求为10 sps,电参采集频率的上限需求约为333 sps。以功率等电参数据对抽油机工况进行判断的分析算法[7],对电参采集频率的要求则没有那么高,一般以每分钟数次为典型采样速度。因此,可以划定合适的电参数据采集模块的采样频率范围。

数据传送的准确性和稳定性由传输介质与协议决定。由于包含了会产生谐波等复杂电磁影响的变频器,抽油机智能运行控制系统中,使用差分信号传输的RS485通信标准,对高速率数据的抗干扰传输具有比较优势。该通信标准支持多设备连接,也为抽油机智能运行控制系统的灵活设计提供了条件。

2.2 电参数据分析模块

触控屏为电参数据的分析、判断模块,具有多种标准化的数据接口、大容量存储介质、便于操作的交互界面、等同于PC的数据处理能力,通过植入界面显示、电参采集、数据处理程序,可实现数据接收、存储、显示、处理等功能。

对于触控屏的性能要求,主要体现在数据处理能力。采用电参数据推演示功图的分析算法,对数据处理能力的要求比较高,采用RTU数据传输等技术以云计算进行系统架构,实现数据分析、判断功能;以功率等电参数对抽油机工况进行判断的分析算法对数据处理能力要求比较低,适合设计成边缘计算的系统架构。

2.3 电参数据控制模块

PLC控制器为电参数据的控制模块。PLC控制器在电控领域应用广泛[5],具有丰富的接口以实现状态信号输入和控制信号输出,而且针对复杂电磁影响进行特殊设计,可靠性高,是抽油机智能运行控制系统合适的电控系统控制模块。在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,通过数字式或模拟式的输入、输出来控制各种类型的机械设备或生产过程[7]。在系统中起到主要的控制作用,是系统的核心控制器,与外部设备通过RS485接口进行通讯,交换数据,将外部设备采集到的数据做逻辑处理数据分析,来控制抽油机的运行,达到合理运行抽油机的目的。

2.4 电参数据执行模块

变频器是抽油机智能运行控制系统的执行模块[8-9],主要应用其电源频率调节功能,使抽油机电机在变频器调节范围和驱动能力范围内实现线性的速度调节。高性能矢量变频器采用了32位高性能数字信号处理器(DSP),集成度高,结构紧凑,保护功能完善,可靠性高。控制软件集成了先进的电流矢量控制技术和磁通矢量控制技术。超强的负载能力,保证了变频器输出速度响应快、低频运行稳定、低频输出转矩大、满足抽油机负载变化大的工况使用特点。其通过RS485通讯接口与PLC控制器通讯,由主控制器发送转速控制指令,从而达到对抽油机转速调节的目的。在电参数据分析、判断模块的精确调控下,抽油机智能运行控制系统可实现更为灵活的控制。

3 室内实验

进行室内实验,验证抽油机智能运行控制系统对合理动液面深度的识别,以及对抽油机工作制度的自动调整。实验井抽油机工作参数:采用游梁式抽油机,冲程为3 m,最低冲次为4次/min,最高冲次为6次/min;电机功率为37 kW;杆径为Ø22 mm,泵径为Ø57 mm,泵挂深度为900 m。

实验过程:(1)将模拟井注满水至井口,以固定流量模拟采油井产液;(2)启动控制系统,抽油机开始高速运行,每次动液面深度下降约100 m,测量示功图;(3)控制系统显示动液面深度到达合理动液面深度,测量动液面深度,测量抽油机示功图;控制系统控制抽油机开始低速运行,模拟井动液面深度逐渐恢复;(4)控制系统显示动液面深度到达折返动液面深度,测量动液面深度,测量示功图。

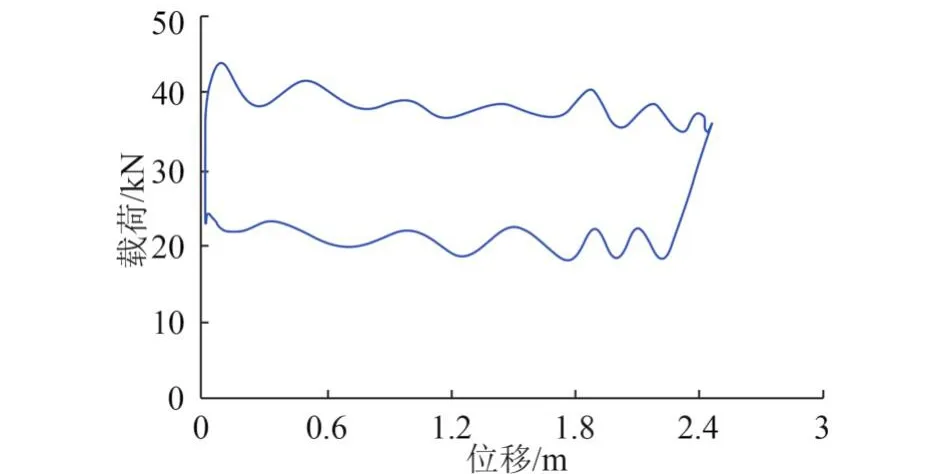

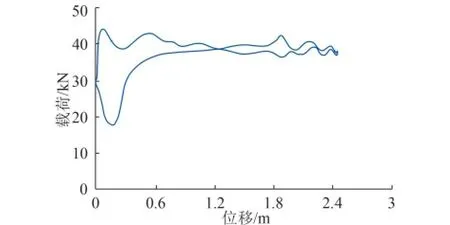

抽油机的正常工况和供液不足状态下,通过对比电参数据可以发现在供液不足工况下电参功率骤降,出现了0值。通过预设好的智能控制模型,根据供液不足的特征值,调整抽油机运行冲次在4次/min和6次/min间波动。抽油机系统在730 m和830 m液面范围上下波动,对应测试在730 m功图(图2),功图饱满,工况正常;对应测试在830 m功图(图3),功图出现严重供液不足现象,抽油机调整降速后液面恢复。由系统节能对比测试可知,在730 m工况下抽油泵泵效76%,系统效率35%,在880 m液面工况条件下,抽油机泵泵效43%,系统效率21%,通过抽油机智能运行控制系统控制后,平均泵效65%,系统效率32%,综合节点率30%。

图2 730 m动液面时示功图Fig.2 Indicator diagram at 730 m liquid level

图3 830 m动液面时示功图Fig.3 Indicator diagram at 830 m liquid level

4 现场试验

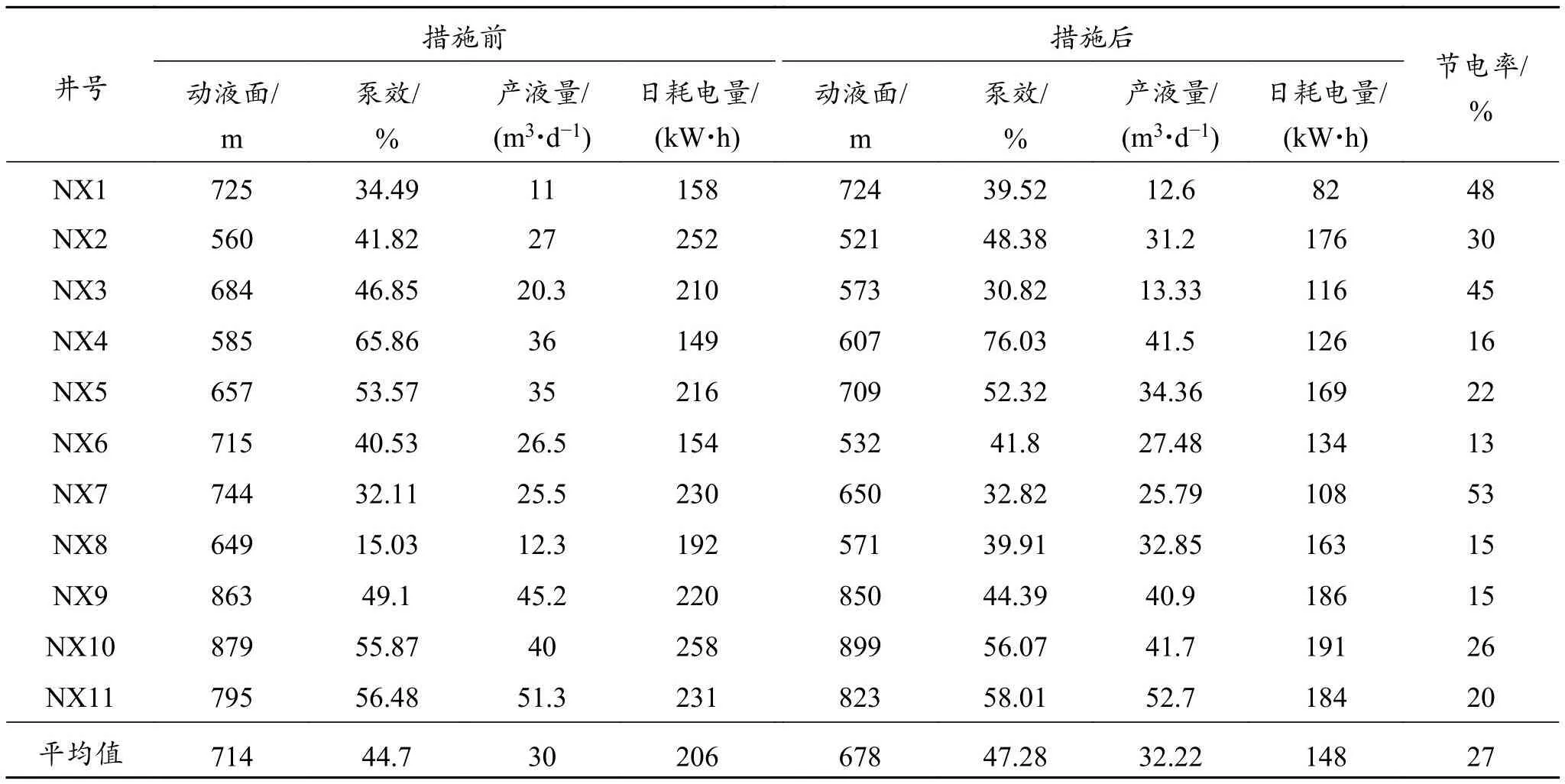

在大庆油田NX-1区块安装抽油机智能运行控制系统的同时,安装了连续测量动液面深度的仪器,取得7 d内的动液面深度的变化情况曲线。曲线显示,在抽油机智能控制系统的调控下,采油井的动液面深度在合理区间内动态变化。大庆油田NX区块应用抽油机智能运行控制系统11口井。措施前,平均动液面深度714 m,日耗电206 kW· h;措施后,平均动液面深度678 m,日耗电148 kW· h。在动液面深度略有调整,流压适当优化条件下,平均日产液量提升2.22 m3,平均节电率27%,具体数据见表1。

表1 抽油机智能运行控制系统前后生产数据对比Table 1 Comparison of production data before and after using pumping unit intelligent operation control system

5 结论

(1)抽油机智能化控制系统可以动态调整采油井的动液面,维持合理流压,既有利于节能降耗,也有利于采油井取得最大产液量。

(2)应用电参数据进行抽油机工况判断、冲次调控,采集成本低、数据稳定,能够满足现场需求,取得了良好的应用效果。

(3)数字化技术中边缘计算、云计算的合理配置应用,为抽油机现场工作制度的灵活调控提供了技术基础,解决了传统生产模式中的管理难题,为采油生产的提质增效、持续优化提供了技术支持。