基于游离微珠摩擦辅助的阴极复合运动电铸装置的设计 及试验研究

2022-04-13尹冠华任建华姚传慧王兆新

尹冠华,任建华,姚传慧,王兆新

(山东理工大学机械工程学院,山东 淄博 255000)

电铸是采用可导电的芯模作为阴极,电沉积获得型面与型芯凹凸相反的电铸模具型腔零件[1]。与其他金属加工工艺相比,电铸具有复制精度高、适用范围广等优点[2]。近年来电铸技术发展非常迅速,被广泛应用于制造大型结构件、精密模具、特殊结构件[3]等。

传统电铸工艺存在以下问题:(1)因无法避免析氢,铸层容易出现针孔、麻点等缺陷;(2)因电铸过程中形成的晶粒粗大以及受部分杂质的影响,铸层表面容易产生结瘤,厚度分布不均;(3)电沉积速率较低。传统的电铸加工设备主要通过机械结构来实现阴极芯模的移动,阴极的移动方式有平动、旋转等。平动能够增强对电解液的搅拌作用,但阴极表面的溶液流动性较差。转动可以增强阴极表面的溶液流动性,但对电解液的搅拌作用较弱。可见,单纯平动或转动的电铸设备对于具有复杂轮廓线的零件电铸,效果并不理想。因此,如何改进传统的电铸加工装置,去除电铸层的针孔、麻点、结瘤等缺陷,从而获得高质量的电铸层,成为电铸领域的研究热点之一。

李慧娟等人[4]针对面积较大或较重的平面阴极基体的电铸,提出了一种具有平动搅拌功能的电铸装置,所制备的电铸层平整光亮,无针孔、麻点等缺陷,厚度分布均匀。章勇等人[5]提出了一种柔性摩擦辅助电铸技术,在电铸过程中借助柔性毛刷对阴极表面的摩擦作用去除气泡、结瘤,得到结晶细致、显微硬度高的铸层。吕辉等人[6]提出通过阴极定轴转动和水平往复运动的多自由度运动电沉积技术,令电铸过程中阴极表面的流场分布得到改善,所得的铸层表面针孔减少,厚度均匀。杨光等人[7]在电铸中将超声振动施加于阴极板上,铸层表面粗糙度减小,结瘤、气孔等缺陷减少。贾卫平等人[8]在电铸时施加不同强度的外磁场,发现适当提高磁场强度可以细化铸层晶粒,得到平整致密的微构件表面。聂昕[9]将激光辐照应用于局部电沉积,并进行了大量试验研究,为电铸在制造微小零件领域的应用提供了参考。王庆浩[10]提出了一种基于横向滚镀方式的电铸工艺,工件在生产加工过程中保持旋转状态,不受工件间与离的限制,增加了装载量,提高了生产效率。

阴极复合运动式摩擦辅助电铸是在传统电铸工艺的基础上,通过在阴、阳极之间加入陶瓷球、陶瓷微珠等硬质粒子,并完全覆盖阴极芯模加工表面,在阴极平动和转动以及硬质粒子的摩擦辅助下进行电沉积的工艺。采用该法制备的铸层表面性能和机械性能优于传统工艺,但应用于生产中时需要配备合适的电铸设备或装置。本文针对中小型回转体零件的精密电铸成形,基于阴极复合运动的游离微珠辅助摩擦原理,设计了专用的电铸加工设备,并采用不溶性阳极进行了电铸镍试验。

1 摩擦辅助电铸的基本原理

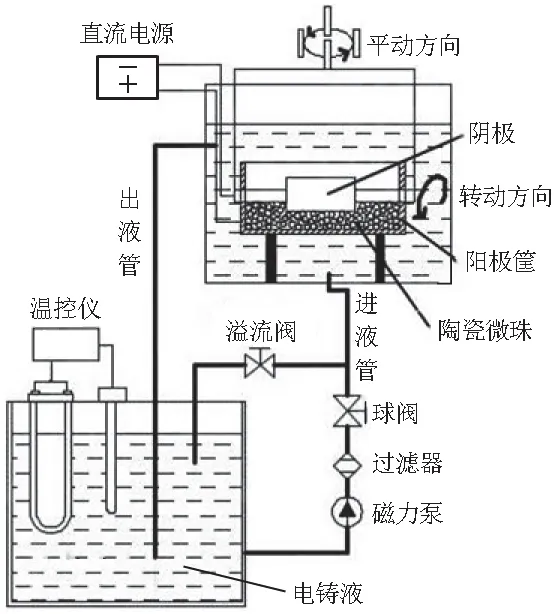

如图1所示,在摩擦辅助电铸过程中,硬质粒子填充于阴、阳极之间,并完全覆盖阴极芯模的加工表面。平动头带动装夹芯模的机架进行平动,调速电机带动芯模在硬质粒子的包围中旋转,从而带动硬质粒子运动。其间阴极芯模同时进行平面运动和转动,既优化了硬质粒子的运动轨迹,强化了其对铸层表面的摩擦作用,又增强了对电解液的搅拌作用,令阴极芯模表面溶液的流动性增强。此外,硬质粒子会不断挤压、摩擦和撞击阴极表面,起到除氢和整平的作用,并具有局部搅拌的作用,最终达到提高电铸层性能和沉积速率的效果。

图1 摩擦辅助电铸的装置示意图 Figure 1 Schematic diagram showing the friction-assisted electroforming device

2 摩擦辅助电铸装置的设计

2.1 电铸装置的总体设计

基于阴极复合运动的方式,结合游离微珠摩擦辅助电铸工艺,设计了一台专用电铸装置。它主要由电源、运动系统、电铸液循环系统、温控系统、电铸槽、储液槽等组成,如图2所示。

图2 电铸装置总体结构示意图 Figure 2 Schematic diagram showing the overall structure of electroforming device

机架1为不锈钢材质,使用前要进行防腐蚀处理。电铸时,依靠装置底部耐腐蚀的磁力泵4将储液槽2(尺寸为500 mm × 400 mm × 300 mm)的电铸液依次运输通过过滤器7和进液管5,最后进入电铸槽10(尺寸为400 mm × 300 mm × 200 mm)中,以弥补电铸过程中消耗的电铸液,同时电铸液也会从出液管17流向储液槽2。平动头14固定安装在机架1上,调速电机13与承重板16相连。用带有通孔的螺栓将阴极芯模固定在钢丝软轴11上,通过钢丝软轴11与导电滑环12连接。加热器3位于储液槽2的上端,实现对电铸液加热并保持电铸液温度基本恒定的功能。使用前需要对加热器3和温控仪8进行定位安装。

2.2 阴极芯模运动系统的设计

本装置使用平动头来实现阴极芯模的平面运动,通过带传动和齿轮传动实现阴极芯模的自旋转运动。如图3所示,通过螺栓连接将承重板8和平动头7固定在机架上,调速电机5固定在竖板3上,通过竖板3与电铸槽隔开。运动系统工作时,由外接硬件控制系统控制平动头7的运动,从而带动固定芯模9的机架在水平方向上平动;调速电机5依次驱使上齿轮、同步带和下齿轮的传动,借助二级齿轮传动机构达到减速的目的,然后由齿轮轴传递给芯模轴,带动芯模9转动,从而实现阴极芯模的复合运动。竖板上使用陶瓷滚动轴承进行安装连接,象形阳极筐10的尺寸视芯模的尺寸而定。

图3 电铸装置运动系统结构示意图 Figure 3 Schematic diagram showing the structure of motion system of electroforming device

本设计选用市售的ZX-50平动头,最大承重50 kg,最大平动量16 mm,平动速率5 ~ 58 r/min,平动头的速率和平动量均可调,回零精度±0.005 mm,工作电压220 V。调速电机是实现芯模转动的主要动力装置,本设计选用180K1140GU-CRF型调速电机,电机额定功率P= 140 W,额定转速n= 1 300 r/min。为了避免带轮和齿轮被电铸液腐蚀,选用非金属带轮和塑料尼龙齿轮。

2.3 电铸液循环系统的设计

电铸液循环系统主要依靠磁力泵提供动力来控制电铸液的循环流动,磁力泵一端与储液槽相连,用于抽取储液槽中的电铸液,另一端与过滤器相连,依次通过过滤器和出液管将电铸液输送至电铸槽中进行电铸。由于重力的存在,电铸槽中的电铸液回流时无需借助动力装置,节省了成本。进行电铸试验时需要配备温控系统。温控系统主要由温控仪和加热器组成,通过操作温控仪改变加热器的温度,实现对电铸液控温。借助球阀和溢流阀控制电铸过程中电铸液的体积。在电铸时为了保持电铸液的洁净度,必须保证电铸液循环系统处于密封状态。

3 阴极芯模复合运动下的摩擦辅助电铸试验

3.1 试验准备

采用自行设发的摩擦辅助电铸装置和氨基磺酸镍体系电铸液,镀液组成为:氨基磺酸镍[Ni(SO3NH2)·4H2O] 400 g/L,硼酸(H3BO3)30 g/L,氯化镍(NiCl2·6H2O)15 g/L,十二烷基硫酸钠(SDS)0.5 g/L。

采用杭州精测JC17320SF型直流电源,输出电流0 ~ 20 A,电压0 ~ 30 V。微珠是直径0.5 mm的陶瓷球,用清水和去离子水反复清洗,烘干后使用。采用预先优化过的象形阳极筐,直径10 mm的镍球作为阳极球,装入阳极袋后放入象形阳极筐中,试验结束后及时更换腐蚀较严重的阳极球。选用不锈钢回转体零件作为阴极,如图4所示,其长度为120 mm,回转体直径为80 mm。电铸前阴极表面需进行预处理,经金相砂纸打磨抛光后放入超声清洗机中清洗,去除表面的油脂、杂质等,然后用去离子水清洗。试验时,温度为30 °C,电流密度为1、3或6 A/dm2,阴极在平动机构的带动下做平动,平动量为15 mm,平动速率为10、20或30 mm/s,在调速电机的带动下回转,转速为1.94 r/min。

图4 阴极芯模结构示意图 Figure 4 Schematic diagram of cathode core mold

采用Hitachi S3400N型扫描电镜观察电铸层的微观形貌。采用HXS-1000A型显微硬度仪检测电铸层的显微硬度,载荷0.98 N,加载时间15 s,每个试样件选取7个不同点测量,取平均值。

3.2 试验结果与讨论

3.2. 1 陶瓷微珠摩擦辅助对电铸层表面形貌的影响

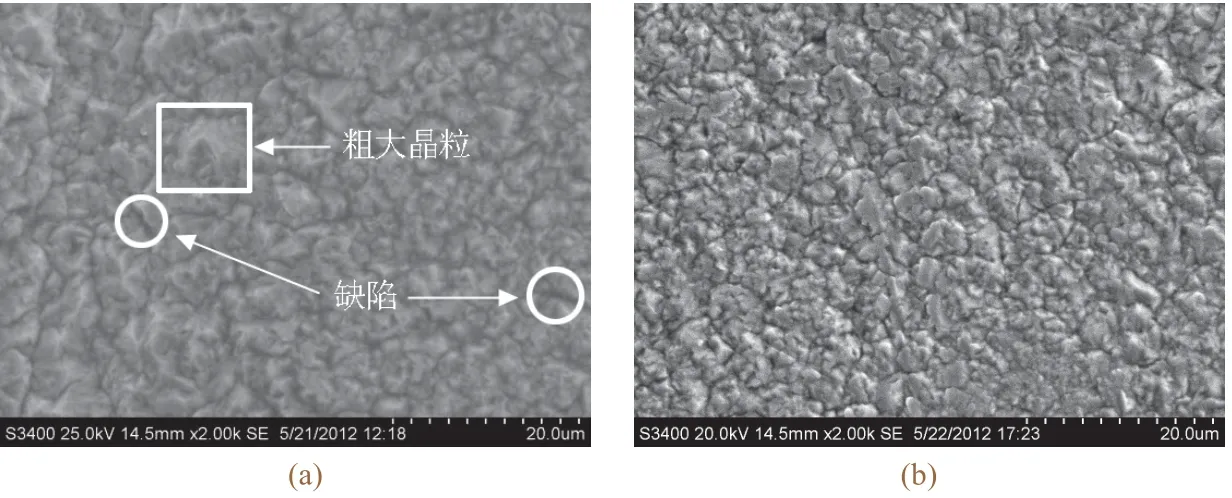

如图5所示,在电流密度3 A/dm2、平动速率20 mm/s、无陶瓷微珠摩擦辅助的条件下,所得电铸层表面灰暗,存在明显的麻点、结瘤、凹坑等缺陷。引入陶瓷微珠摩擦辅助后,所得电铸层表面平整、光亮,无明显的缺陷。

图5 无摩擦辅助(a)和有摩擦辅助(b)时电铸层的表面状态 Figure 5 Surface states of coatings electroformed without (a) and with (b) friction assistance

从图6可知,无摩擦辅助时电铸层表面晶粒粗大且分布不均匀,缺陷明显;增加硬质粒子摩擦辅助后,晶粒细小、分布均匀,表面平整、致密。

图6 无摩擦辅助(a)和有摩擦辅助(b)时电铸层的SEM照片 Figure 6 SEM images of coatings electroformed without (a) and with (b) friction assistance

3.2. 2 电流密度对电铸的影响

图7是阴极平动速率为20 mm/s时,在不同电流密度下所得电铸层的SEM照片。电流密度为1 A/dm2时,镍电铸层结晶均匀、细致而完整,硬质粒子的摩擦痕迹较明显。电流密度为3 A/dm²时,镍电铸层晶粒增大,但依旧细致,并且分布均匀,摩擦痕迹减弱。当电流密度升至6 A/dm²时,镍电铸层晶粒粗大,呈颗粒状,分布不均,摩擦痕迹非常微弱。可见,随着电流密度的增大,电铸液的更新速率无法满足电铸过程中金属离子的消耗,导致电流效率降低,此时晶核形成速率减小,而晶粒生长速率过高,晶粒变粗大,电铸层性能变差。

图7 不同电流密度下所得电铸层的SEM照片 Figure 7 SEM images of coatings electroformed at different current densities

当阴极平动速率为20 mm/s时,采用显微硬度仪测得在电流密度为1、3和6 A/dm²下电铸所得试样的显微硬度分别为325.4、282.7和228.0 HV。可见铸层显微硬度随电流密度增大而显著减小,这可能与它们的表面形貌差异有关[11]。

3.2. 3 阴极平动速率对电铸的影响

图8是在电流密度3 A/dm2下,阴极平动速率不同时所得电铸层的SEM照片。阴极平动速率为10 mm/s时,电铸层晶粒粗大,分布杂乱、不均匀。阴极平动速率增大至20 mm/s时,晶粒变得细小,排列也更均匀,但仍存在部分较大的晶粒。当阴极平动速率升至30 mm/s时,晶粒细化程度增强,排列致密,分布均匀。可见,提高阴极平动速率不仅可以提升粒子对阴极表面的摩擦作用,有助于带走阴极表面析出的氢气泡,降低孔隙率[12],而且可以增强阴极对电解液的搅拌作用,使得阴极附近流场分布更加均匀,加快了靠近阴极表面的电解液的流动和更新,及时为电沉积表面带来新鲜的电铸液,有利于电铸稳定进行。

图8 不同阴极平动速率下所得电铸层的SEM照片 Figure 8 SEM images of coatings electroformed at different motion rates of cathode

当电流密度为3 A/dm2时,采用显微硬度仪测得在阴极平动速率为10、20和30 mm/s下电铸所得试样的显微硬度分别为238.4、243.8和256.7 HV。可见铸层显微硬度随阴极平动速率增大而缓慢增大。

4 结语

针对中小型回转体类零件的成形制造,设计了专用的阴极复合运动式游离微珠摩擦辅助电铸装置,并进行了电铸试验,分析了有球磨以及改变电流密度和阴极平动速率对电铸效果的影响。

该装置可以很好地应用于实际,游离微珠摩擦辅助电铸能够消除电铸层的针孔、麻点、结瘤等缺陷,得到表面平整、光亮的沉积层。

但本研究还存在一些不足,没有对阴极芯模的平动与旋转运动对电铸起到的复合作用进行研究,试验有待进一步优化。