基于WSS的地铁隧道全强风化花岗岩注浆加固技术

2022-04-13蔡才武

蔡才武

(中铁建华南建设有限公司 广州 511458)

0 引言

隧道穿越地层时经常会遇到不同的不利岩层,广州地区内分布着大量的花岗岩全强风化带,在地下水的作用下易形成花岗岩残积土。花岗岩残积土特殊的工程性质和地下水作用会给施工带来极大的安全风险,由此引发的施工事故和损失屡见不鲜[1-2]。注浆法是防治隧道穿越不良地层的有效手段之一[3-4]。如何在全强风化花岗岩地层中进行隧道围岩注浆加固,已成为目前穿越风化地层隧道工程的重点问题。

目前,国内不少学者对全强风化花岗岩隧道注浆加固技术进行了研究。2016 年,袁敬强等人[5]针对全风化花岗岩突水突泥的特点,对注浆加固体的颗粒流失和抗冲刷特性进行了试验研究,提出了地层注浆量的计算方法及含水量分区治理的原则;2017 年,王凯等人[6]研究了全风化花岗岩富水地层的变形破坏特性和在岩层中水泥浆液的加固机理;2018 年,杨磊等人[7]采用注浆模拟实验,研究了不同黏度浆液在全风化花岗岩中的扩散规律;张健等人[8]对比分析了单-双液浆在全风化花岗岩地层的加固效果,并针对不同围岩压力的加固区提出了浆液选型方法;周小生等人[9]采用帷幕注浆加固技术对富水花岗岩地层进行处治,并通过现场检查和P-Q-t曲线法对注浆效果进行了全面评价。

广州地铁22 号线暗挖隧道施工中面临着穿越全强风化花岗岩的工程风险,为此在隧道围岩稳定性分析的基础上,现场采取了WSS 注浆加固措施,本文主要针对该地层的注浆参数选取进行了试验研究,并分析总结了注浆效果和施工工效。

1 工程概况

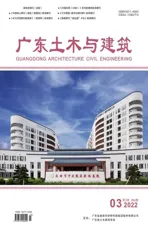

广州地铁22 号线某区间设计范围为盾构和矿山法隧道,拟建矿山法隧道1#盾构井~1#竖井长500 m,区间埋深约28~32 m。其中,1#盾构井向南右线软弱围岩段采用浅埋暗挖法施工,长度约80 m,主要设于市政道路下方,局部下穿建筑物。其线路位置如图1所示。

图1 工程总平面示意图Fig.1 General Layout of the Project

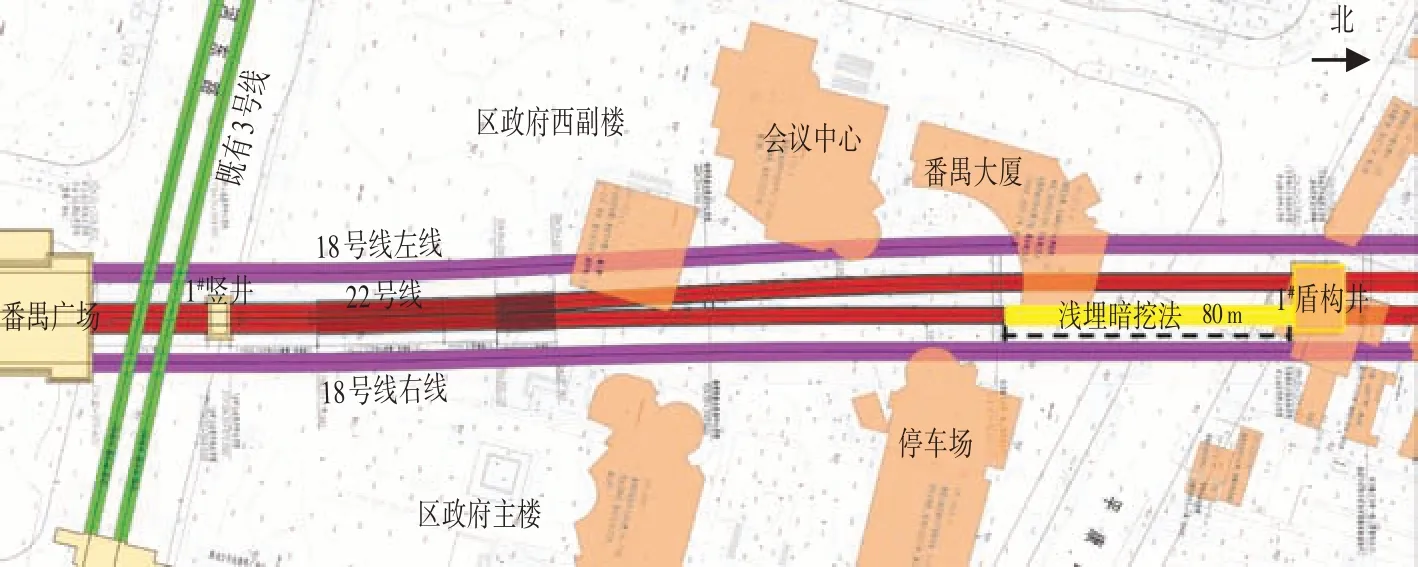

该浅埋暗挖区间范围内的洞身围岩主要为中、强风化花岗岩,拱顶局部存在全风化地层,岩层整体呈褐黄色,中粗粒结构,岩芯风化呈半岩半土状,质软,遇水易软化崩解。该岩层含沙量较高,筛分含沙量达85%~90%,含泥量10%~15%,属极软~软岩,破碎等级划分为极破碎~破碎,岩体基本质量等级为Ⅴ级,自稳能力差。隧道注浆范围与围岩地质如图2所示。

图2 浅埋暗挖隧道注浆范围与围岩地质Fig.2 Grouting Range and Surrounding Rock Geology of Shallow Buried Tunnel

根据区间地质情况,结合周边环境因素,为确保在城市地铁复杂施工环境下,线路沉降满足几何尺寸,本工程拟采用WSS注浆对岩层进行加固。

2 WSS注浆方法

WSS 注浆全称为无收缩双液注浆,是采用二重管钻机钻孔至预定深度后,使用同步双液注浆机注浆,浆液由AB 液(水玻璃-磷酸)、AC 液(水玻璃-水泥浆)组成。以上两种浆液在高压作用下劈裂挤入土体,其方法是先通过AB 液将土层颗粒间存在的水强迫挤出,再注入AC 液填充颗粒间的空隙,并使其固结形成条带状浆脉,达到土体改良的目的。

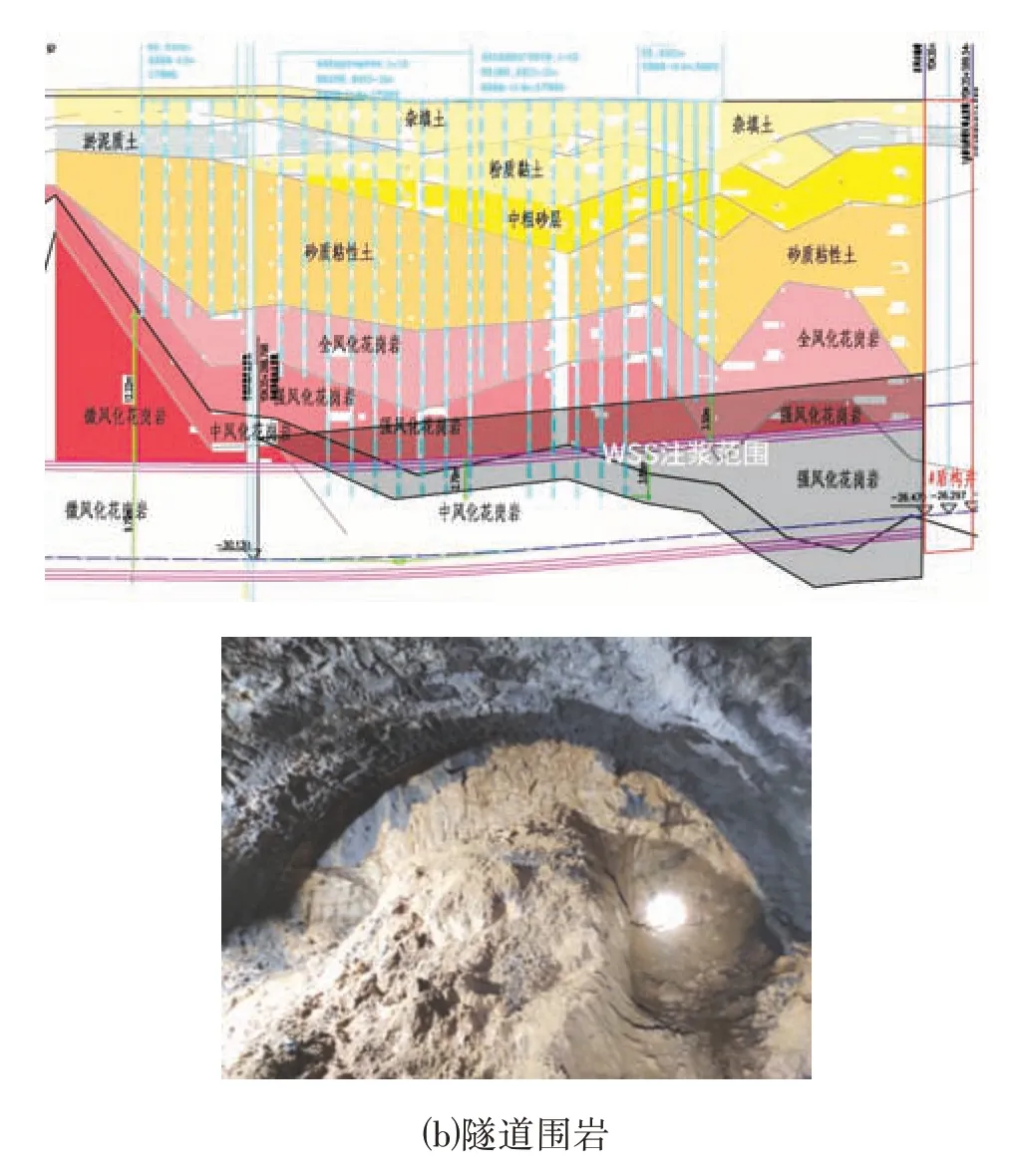

WSS 注浆工艺流程如图3所示。

图3 WSS注浆工艺流程Fig.3 WSS Grouting Process Flow Chart

2.1 作用原理

风化花岗岩变形失稳可分为内外两方面原因。内因主要是花岗岩物理力学性能的下降和节理裂隙的控制作用;外因则是地下水对土体的渗流破坏作用和人工开挖岩体应力释放等因素[10]。具体表现为:风化作用和地下水的渗流,使岩石的结构发生改变,完整性遭到破坏,减小了岩土体的内聚力,导致岩石中的节理裂隙逐步发展成控制岩层稳定的滑动面,人工开挖岩土体后,当围岩的稳定性超过临界状态,在重力的双重作用下,岩土体发生失稳、塌方。

WSS 注浆的目的是对前方土体进行补强加固的同时起到止水作用,以降低施工安全风险。其作用原理是使土层粘结力ϲ,内摩擦角φ值增大,从而使粘结强度及密度增大,起到加固的作用;颗粒间隙中充满固结的浆液后,土层透水性降低,并形成隔水层[11]。

2.2 注浆试验

2.2.1 浆液配合比

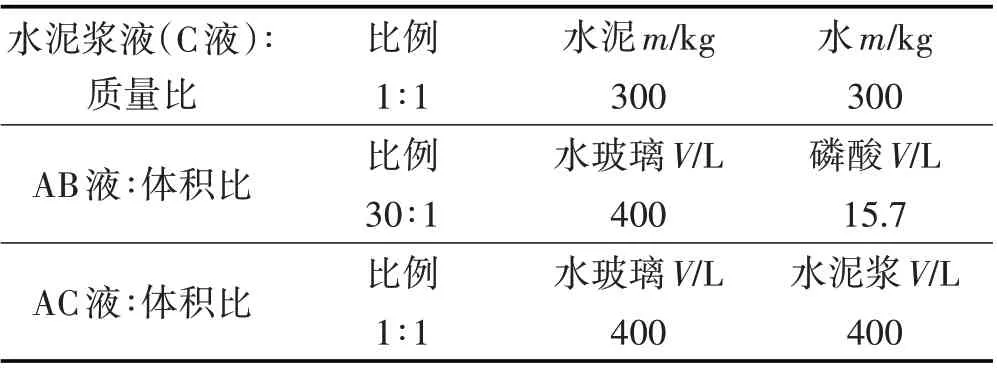

为确保注浆加固后的岩土体开挖安全,根据设计要求,设置了WSS注浆试验段。试验段采用上半洞断面注浆,注浆长度5.0 m,使用的浆液配比如表1所示。

表1 WSS注浆浆液配比Tab.1 WSS Grouting Slurry Ratio

2.2.2 土体检测

注浆试验结束后对注浆效果进行检查,在掌子面前方加固范围内钻孔取芯,进行了含水率和无侧限抗压强度检测,检测结果如表2所示。

表2 芯样检测结果Tab.2 Test Results of Core Samples

由表2可知,检测结果在控制值内,满足注浆设计要求,可按照试验的浆液配比进行隧道注浆施工。

2.2.3 扩散半径

测量试验段注浆孔浆液扩散的半径,并对注浆压力与浆液扩散的关系进行统计分析,得出结果:当注浆压力为0.5~1.0 MPa 时,扩散半径约为0.75~0.85 m;当注浆压力为1.0~1.5 MPa时,扩散半径约为1.0~1.2 m。

3 注浆应用

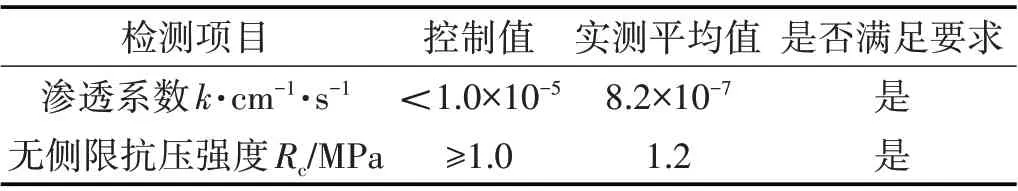

将注浆试验结果应用于隧道注浆施工中,注浆范围为上至隧道开挖轮廓线外3.0 m,下至中风化花岗岩0.5 m,每一循环注浆长度为10.0 m,开挖8.0 m,保留2.0 m 作为下一循环注浆的止浆岩盘,且确保注浆孔浆液扩散相咬合。全断面WSS注浆布孔如图4所示。

图4 单线单洞标准断面WSS注浆孔布置Fig.4 Layout of WSS Grouting Holes at Standard Section of Single Track Single Tunnel (mm)

根据注浆试验结果,现场WSS注浆具体步骤如下:

3.1 钻孔

⑴布孔:按照施工设计图布孔并复核;

⑵钻机定位:应准确,钻头点位误差≤20 mm,钻杆垂直误差≤1°;

⑶钻孔:观察钻进尺度和溢出水情况,确认止水效果后方可进行钻孔。

3.2 注浆

⑴先注AB液,终浆压力为1.5~2.0 MPa,持续10 min,待钻杆外壁无流水溢出,即可停注AB液;

⑵再注AC 液,待注浆压力达到2MPa 以上提升钻杆20~30 cm,依次提杆至该孔注浆完毕;

⑶注浆顺序:由外向内,同一圈孔间隔施工。

3.3 注浆结束标准

⑴注浆量越来越少,达到注浆终压后压力骤升,即可停止注浆;

⑵打设检查孔,孔内出水量应小于0.2 L/m·min;

⑶未达到以上标准需补注浆。

为提高注浆效率,现场采用两台二重管钻机和两台同步双液注浆机同时对开挖面进行钻孔注浆,如图5所示。

图5 现场注浆Fig.5 Site Grouting

4 结果分析

4.1 注浆效果分析

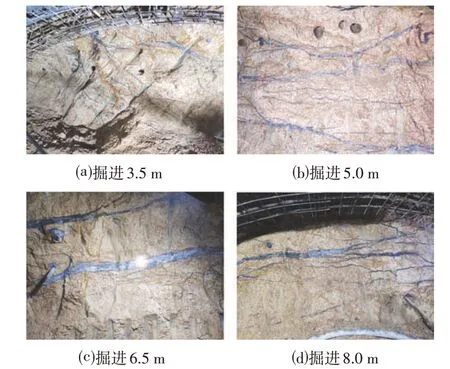

根据注浆试验及开挖顺序要求,对隧道进行连续掘进,取得了较好的岩土体补强效果,如图6所示。

由图6 可知,隧道开挖后的掌子面规整且保持干燥,清晰可见带状浆脉,裂隙填充率达95%以上。说明采用多孔同步注浆后,岩土体加固充分,止水效果明显,有效降低了原位土体的渗透性能,其抗剪强度得到了整体提升,可保证开挖后围岩的稳定。

图6 岩体注浆效果Fig.6 Grouting Effect of Rock Mass

一次注浆循环中,浆液在高压作用下沿着裂隙扩散,随着注浆压力逐渐增大,浆液在全强风化花岗岩内劈裂土体,形成劈裂缝并在其中扩散、填充,最终形成条形浆脉。从浆脉的形状分布可知:相邻注浆孔间的浆脉扩展方向一致,彼此之间搭接良好,浆脉之间的岩土体得到强力挤压后,形成一定厚度的挤压拱,原状土由松散状态转变为密实的整体结构,土压应力大大增强,对土体加固和防渗起到了良好的作用。

根据现场记录,相邻开挖循环衔接处进尺误差均能控制在±15 cm 以内,隧道轮廓线成型效果好,没有明显的超欠挖现象;全强风化花岗岩地层通过WSS注浆后,掌子面自稳时间在20 h 以上,足以保证后续初期支护各工序所需时间。

4.2 注浆工效分析

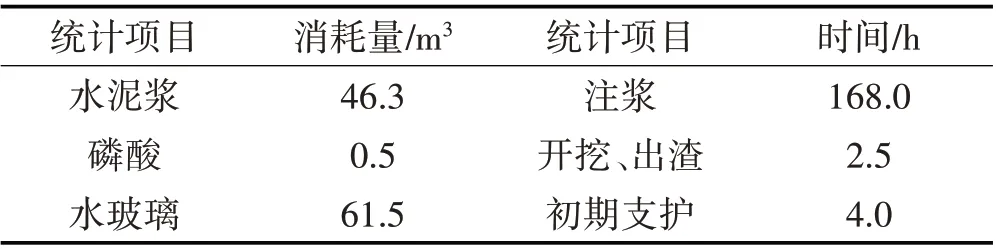

通过对隧道上半断面WSS 注浆加固技术的应用分析,得到单循环注浆及开挖的平均工效,技术效果如表3所示。

表3 WSS注浆及开挖施工技术效果Tab.3 Technical Effect of WSS Grouting and Excavation

注浆施工中,注浆量和注浆时间主要由地层特性决定,且多集中在注浆前期,随着注浆孔前方土体充满浆液,注浆的速度逐渐增大直至注浆完成,现场单循环平均注浆时间为7 d。注浆完成后进行隧道开挖施工,单个开挖作业时间平均为6.5 h,一天可实现2.5次循环作业,平均开挖进尺可达1.2 m。该隧道上台阶80.0 m 从注浆试验到全部初期支护完成,累计有效施工时长共计83 d,相比于类似工程施工,表现出较高的劳动生产率。

因此,在施工工效相对稳定且高效的情况下,需在物资人员的调度管理和工序间的衔接配合等方面加强,以进一步实现软弱岩层隧道的快速掘进。

4.3 位移监测结果

为监测隧道开挖过程对围岩的影响程度,分别在隧道内和地表设置位移监测点。根据监测记录,隧道净空收敛累积变形量最大为-6.5 mm,拱顶下沉累积变形量最大为+5.7 mm,地面沉降累积变形量最大为-27.12 mm,各监测点未发现有异常变形,累积变形量均在控制范围内,说明围岩加固效果好,地层受力均匀,达到了预期安全目标。

4.4 质量控制

针对复杂不良地质体的加固,除了需要技术人员严格按照注浆要求进行施工外,还需要加强注浆的过程控制以及动态控制,以提高注浆质量与施工安全。

⑴钻孔前预先打设超前探水孔,观察出水情况和地质条件,若出水量大则应先分析原因后再进行下一步施工。

⑵隧道围岩地质随着开挖掘进相应改变,在循环注浆中,应时刻关注注浆量和注浆压力的变化,及时调整浆液浓度。例如注浆压力长时间无变化,且注浆量大,则可适当提高AC 液中的水玻璃浓度,以缩短凝结时间,之后再适当提高水泥浆量,同时适当提高注浆压力。

⑶ WSS 注浆作为隧道开挖的辅助加固技术使用,对围岩稳定性控制有良好的效果,但在开挖中仍需保持谨慎,做到循环开挖进尺小,掌子面封闭及时,初期支护加强施作。

⑷注浆时应密切关注建(构)筑物沉降数据和地表隆起、出水溢浆等情况,同时应加强对隧道和地表的位移监测,并及时反馈监测结果指导现场施工。

5 总结

本文以广州地铁22 号线全强风化花岗岩暗挖隧道开挖为例,采用WSS 注浆加固技术,对其浆液配合比、注浆效果以及位移监测进行了分析,结果表明:

⑴采用WSS 多孔同步注浆,开挖面上方不密实地层得到大范围有效加固,增加周围土体承载能力,降低了开挖过程前方土体塌落导致的各种施工风险,从而加快了施工进度,保证了施工安全,取得了良好的施工和社会效益。

⑵WSS 注浆效果主要取决于浆脉自身作用和土体压缩后特性的改变,在软岩中压缩模量的提高和渗透系数的降低主要是浆脉自身的作用,而土体的挤压作用则增强了岩体的整体性和自稳能力。

⑶ 隧道内监测得到拱顶竖向的最大沉降为+5.7 mm,距开挖区28 m处地表最大沉降为-27.12 mm,建(构)筑物无损伤破坏。现场施工和监测结果表明,WSS 注浆高效的加固和防渗能力,对城市富水软弱岩层开挖工程具有独特优势。