掺膨胀剂及矿粉对水工混凝土抗硫酸盐侵蚀性能的影响研究

2022-04-13王天昊

王天昊

(辽宁水利土木工程咨询有限公司,沈阳 110000)

水工混凝土受硫酸盐侵蚀出现开裂破坏、结构疏松甚至强度下降,最终影响水工结构的服役年限和安全使用,逐渐成为混凝土耐久性的关键影响因素[1]。调查显示,中国许多水利工程都出现了一定程度的硫酸盐侵蚀[2-3],如克杆孜尔水库、引大入秦灌溉工程、青海朝阳水电站和刘家峡电站等工程。针对硫酸盐侵蚀问题国内诸多学者开展了深入研究,并取得了丰硕的科研成果[4]。近年来,高性能混凝土技术的发展为水利工程选用耐久性更优的混凝土提供了技术支持,也为改善水工混凝土抗硫酸盐侵蚀性能创造了条件。大量科学研究和工程实践表明[5-8],混凝土中掺入矿渣、硅粉、粉煤灰等掺合料能够明显改善其抗硫酸盐性能。鉴于此,文章探讨了掺膨胀剂和磨细矿粉改善水工混凝土抗硫酸盐侵蚀性能及其作用机理,可为优化混凝土配合比以及提高水工结构的抗裂性提供技术支持。

1 原材料

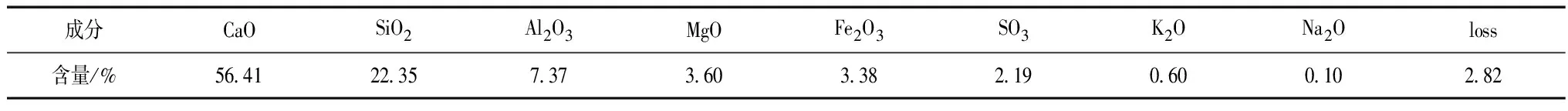

1)水泥。试验用水泥为“浑河P·O 42.5”级硅酸盐水泥,28d抗压强度49.6MPa,比表面积305m3/kg,经检测各性能指标符合相关技术要求。水泥化学成分,见表1。

表1 水泥化学成分

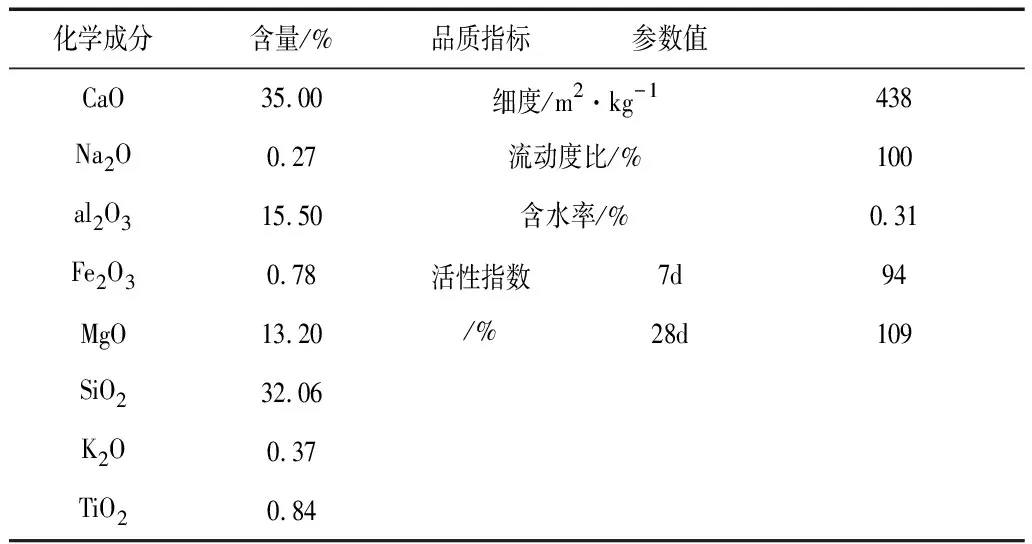

2)磨细矿粉。试验用矿粉为“京华S 95”级磨细矿渣粉,经检测各项性能指标和化学成分,磨细矿粉化学成分与性能指标,见表2。

表2 磨细矿粉化学成分与性能指标

结合表2中的数据,经计算磨细矿粉的活性系数Ma=al2O3/SiO2=0.48,碱度系数Mo=(CaO+MgO)/(SiO2+al2O3)=1.05>1.0,试验表明矿粉主要技术指标均符合粒化高炉矿渣粉中S95级指标要求,可以用于高耐久性水工混凝土的配置。

3)膨胀剂。试验用膨胀剂为HME·-I水工混凝土氧化镁膨胀剂,经检测各项技术指标符合《混凝土膨胀剂》要求。

4)活化剂。胶凝材料体系中掺入活化剂等量替代4-6%的水泥,在改善混凝土可泵送、和易性等施工性能的同时还能提高硬化混凝土的体积稳定性。

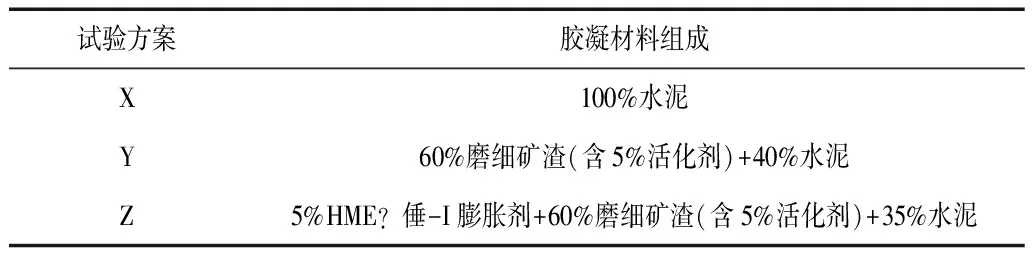

考虑以上原材料性能和试验要求,采用混凝土配合比设计方法确定三种凝胶材料方案,不同凝胶材料试验方案,见表3。

2 试验方法与结果

2.1 质量变化率

混凝土试件成型尺寸为70.7mm×70.7mm×70.7mm,筛出粒径超过20cm的粗骨料配制X、Y、Z不同胶凝材料的试件,室内静置24h后拆模取出放入标养室,养护龄期至90d后,测试抗硫酸盐侵蚀性能,加速侵蚀试验主要考虑以下变量:①增加侵蚀溶液浓度,试配质量分数5%的Na2SO4溶液;②调整pH值,通过定时更换侵蚀溶液或滴加一定浓度的稀硫酸来调节溶液pH值,维持溶液处于中性状态;③干湿循环加速侵蚀,先在60℃环境中烘干4d,再浸泡至Na2SO4溶液中3d,一个循环共7d,如此往复直到设计龄期,设定28d(4个循环)、56d(8个循环)、84d(12个循环)、112d(16个循环)、168d(24个循环)、224d(32个循环)共6个测试龄期。

表3 不同凝胶材料试验方案

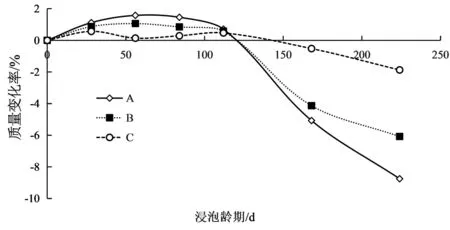

根据以上试验方法研究不同龄期混凝土试件的外观变化特征及其质量变化率,不同龄期的混凝土试件质量变化,见图1。结果表明,混凝土质量随着侵蚀龄期的延长表现出先增加后减小的变化趋势。总体上,可以将混凝土质量受硫酸盐侵蚀变化过程划分成3个阶段:①在0-56d侵蚀龄期内,混凝土质量随侵蚀龄期的延长呈逐渐上升的变化特征;②在56-112d侵蚀龄期内,混凝土的质量增长率不断减小,试件质量变化不明显;③在112d侵蚀龄期后,混凝土质量表现出快速减小趋势,方案X(普通混凝土)相对于方案Y和方案Z(掺磨细矿渣高性能混凝土)而言具有更快的质量下降速度。

图1 不同龄期的混凝土试件质量变化

在混凝土表层未形成裂缝甚至仅形成裂缝未出现剥落前,混凝土质量的不断增加主要与硫酸根离子反应生成石膏和钙矾石有关。随着不断侵蚀试件表面裂缝开始增多甚至出现内部裂缝,混凝土表面开始剥落使得质量逐渐下降。在混凝土质量增加阶段,大掺量磨细矿渣高性能混凝土的质量增长率显著低于普通混凝土,这是由于强度相同情况下普通混凝土的水胶比较高,而水胶比相对较低的高性能混凝土更加密室,所以侵蚀溶液更难渗入。

2.2 抗蚀系数

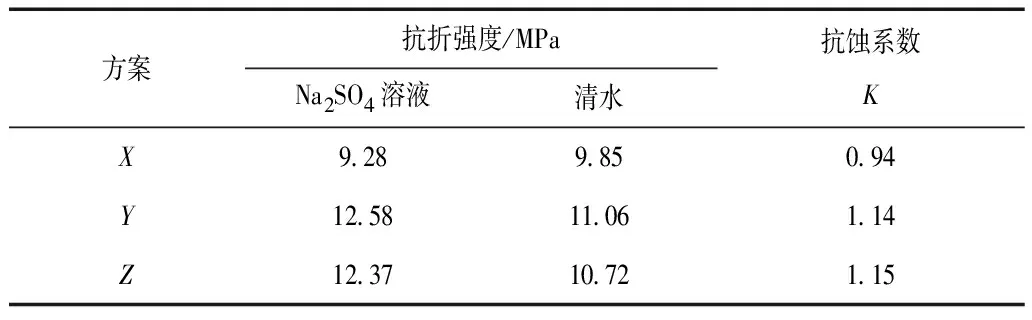

试验设计水胶比0.50,胶砂比1∶2,选用60mm×10mm×10mm的模具成型,每个方案各成型18个砂浆试件,室内静置24h后脱模,然后把试件放入50℃水中养护7d后取出,将同一配合比的半数试件分别浸泡在质量分数3%的Na2SO4溶液中和20℃清水中,为维持溶液浓度不变定期用稀硫酸中和,浸泡28d后测试砂浆的抗折强度。以《水泥抗硫酸盐侵蚀试验方法》为试验依据,不同胶凝材料抗硫酸盐侵蚀性能利用抗蚀系数K(即Na2SO4溶液和清水中砂浆的抗折强度之比)来衡量。抗蚀系数测试值,见表4。

表4 抗蚀系数测试值

试验表明,方案X(单掺水泥)的砂浆抗蚀系数为0.94,掺入膨胀剂和磨细矿渣等量替代水泥后的抗蚀系数明显提高。

2.3 膨胀率

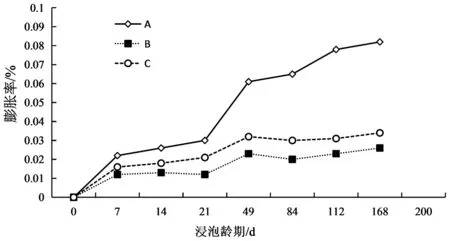

试验设计水胶比0.48,胶砂比1:2.75,试验用标准砂,选用285mm×25mm×25mm的模具成型,试件成型后先放入35℃水中养护24h再浸泡至饱和氢氧化钙溶液内,强度达到20MPa时测试初长。然后将同一配合比的半数试件分别浸泡在5000mg/L的Na2SO4溶液中和20℃清水中,为维持溶液浓度不变定期用稀硫酸中和。以ASTM C1012为试验依据,测量侵蚀龄期达到6个月的砂浆膨胀率,不同浸泡龄期砂浆膨胀率,见图2。其中,采用Na2SO4溶液减去同组清水的砂浆膨胀率来反映Na2SO4侵蚀溶液引起的砂浆膨胀率。

图2 不同浸泡龄期砂浆膨胀率

试验表明,水泥、膨胀剂、磨细矿渣(含活化剂)三元复合以及水泥、磨细矿渣(含活化剂)二元复合胶凝材料体系明显优于普通水泥的抗硫酸盐侵蚀能力,胶凝材料方案Y、Z相对于普通水泥方案X的砂浆膨胀率减少了68.3%和58.5%。深入分析,磨细矿渣的掺入有效降低了胶凝材料中的C3A含量以及硫酸盐侵蚀破坏的风险,加之火山灰效应消耗了部分Ca(OH)2,这使得Ca(OH)2参与硫酸盐反应的量有所减少,砂浆内部界面和构造更加密实[9];此外,膨胀剂的掺入使得早期生成的硫铝酸钙更多,其产生微膨胀作用改善了砂浆的密实度。

2.4 孔结构分析

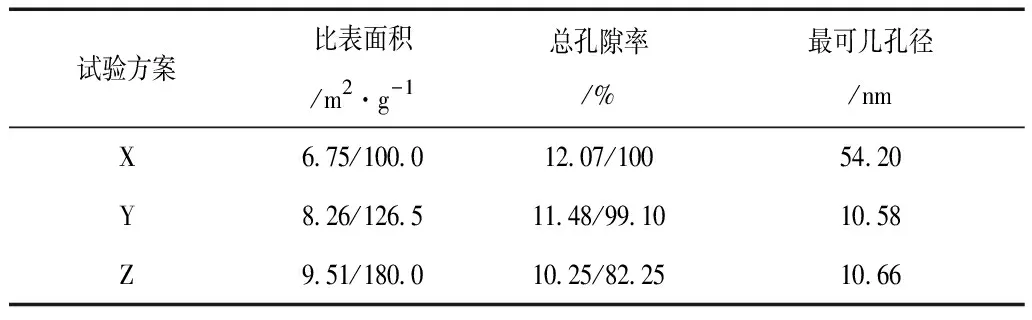

将不同胶凝材料配制的净浆浆体养护至规定龄期28d,采用乙醇溶液终止水泥水化,待烘干后取样,并用MIP压汞技术分析孔结构。MIP压汞分析值,见表5。

表5 MIP压汞分析值

由表5可知,方案Y、Z是方案X硬化浆体内部孔隙比表面积的122.37%和140.88%,方案X、Y、Z的最可几孔径依次为54.20nm、10.58nm、10.66nm。试验表明,方案Y和方案Z(大掺量磨细矿渣)相对于方案X(纯水泥)硬化浆体而言具有较小的最可几孔径和总孔隙率,掺磨细矿渣的内部孔隙比表面积相对较大。因此,大掺量磨细矿渣和膨胀剂的掺入可以改善硬化浆体的孔结构,增大硬化浆体中的小孔所占比例,减小大、中孔所占比例[10-17]。

3 结 论

1)混凝土质量随着侵蚀龄期的延长表现出先增加后减小的变化趋势,侵蚀龄期>112d后,混凝土质量快速减小,普通混凝土相对于掺磨细矿渣高性能混凝土而言具有更快的质量下降速度。

2)采用膨胀剂和磨细矿渣等量替代水泥,较单掺水泥而言可以明显增加砂浆抗蚀系数,增加率达到15%。水泥、膨胀剂、磨细矿渣(含活化剂)三元复合以及水泥、磨细矿渣(含活化剂)二元复合胶凝材料体系明显优于普通水泥的抗硫酸盐侵蚀能力,相对于普通水泥方案的砂浆180d膨胀率减少了58.5%和68.3%。

3)大掺量磨细矿渣和膨胀剂的掺入有效降低了胶凝材料中的C3A含量以及硫酸盐侵蚀破坏的风险,加之火山灰效应消耗了部分Ca(OH)2,这使得Ca(OH)2参与硫酸盐反应的量有所减少,砂浆内部界面和构造更加密实;磨细矿渣和膨胀剂可以改善硬化浆体的孔结构,增大硬化浆体中的小孔所占比例,减小大、中孔所占比例,从而改善抗硫酸盐侵蚀性能。