顶管下穿铁路路基设计分析

2022-04-12周云超

周云超

(中铁十八局集团有限公司勘察设计院,天津 300000)

随着国家基础建设整体水平的提升,管线与铁路营业线交叉的工程越来越多,按铁路部门要求,管线穿越需采用保护涵通过,保护涵一般以顶管、顶涵、定向钻的形式等为主。定向钻适用范围小,多为电缆穿越。其他管线大多数以顶管或顶涵方式穿越,顶涵投资大,施工周期长,对铁路路基破坏大,若无特殊功能要求,采用顶管法穿越方案较为合理。

顶管技术最早在日本和欧美国家开始被使用,是一种非开挖工程技术[1],具有施工技术成熟可靠,对铁路营业线影响较小,不破坏环境,施工工期短、投资小等优点,已经被广泛用于实际工程中。但顶管作业过程中不可避免地会对周边地层产生扰动,导致土体变形,影响铁路运营安全,因此分析顶管施工在穿越工程中对铁路路基的影响受到越来越多的关注[2-3]。虽大多数学者对分析穿越工程中铁路路基沉降也有所研究,但内容不全面,没有综合考虑顶管设计、铁路线路加固和监测等内容,使读者在借鉴设计时有所欠缺。

本文以顶管下穿铁路路基工程为例,综合考虑顶管设计、铁路线路加固和监测等系列技术要求,重点分析在施工过程中各工况下铁路路基沉降变形的数值情况,以确保顶管施工过程中的铁路运营安全。

1 工程概况

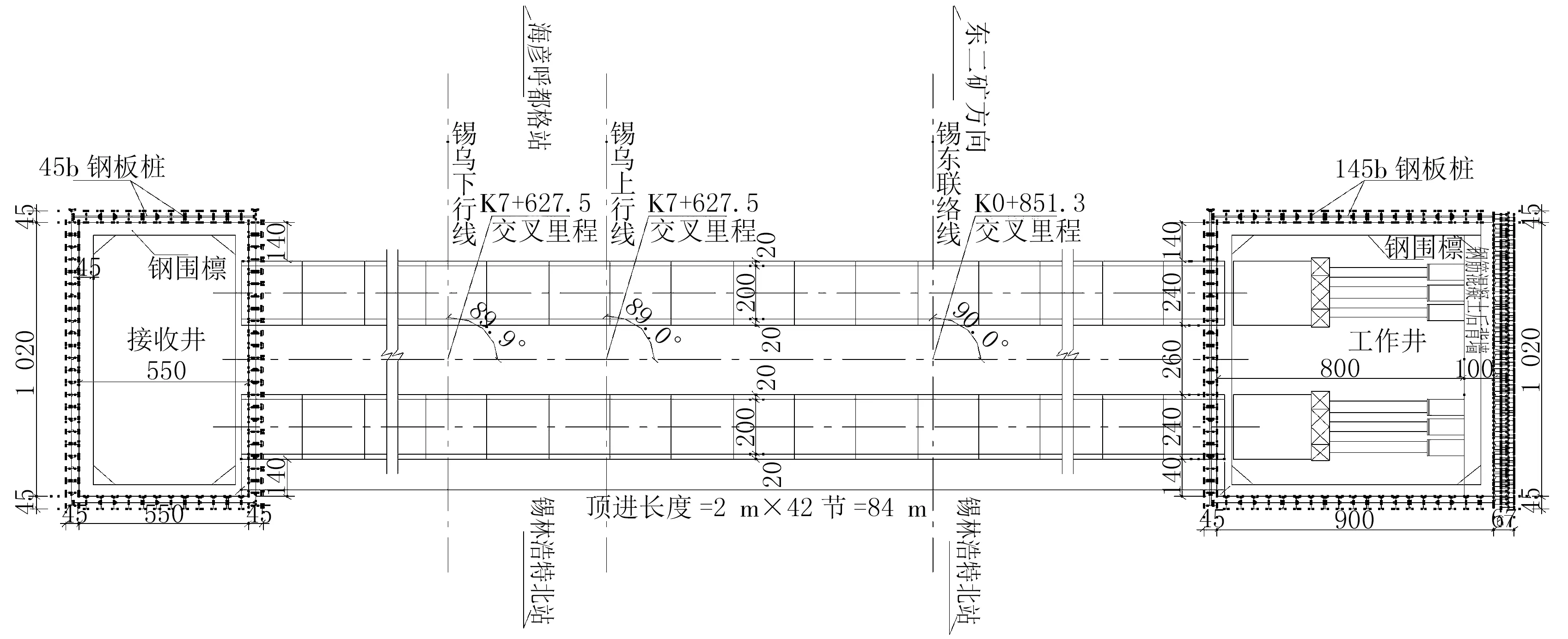

工程位于锡林浩特北站附近,供热和给水市政管线穿越铁路,依次穿越锡东联络线、锡乌上、下行线3条股道,保护涵采用顶管法穿越。采用2根D2000 mm钢筋混凝土Ⅲ级管(2根DN500 mm供热、1根DN300 mm给水)穿越铁路,顶管与锡乌上、下行线交叉处的铁路里程为K7+627.5,与锡东联络线交叉处的里程为K0+851.3,交叉角度约为90°。圆管顶距离轨底约为11 m,顶管轴向长度84 m×2,每节管长2 m,共84节。顶管工作井尺寸为10.2 m×9 m,井深4.8 m;接收井尺寸为10.2 m×5.5 m,井深4.7 m,基坑防护桩采用I45b工字钢,平面位置关系如图1所示。

图1 工程平面位置关系图

2 顶管设计

选择顶管下穿铁路的位置,首先在满足铁路交叉相关规范要求的基础上,并结合管线规划路由,拟定顶进位置。

2.1 顶管机选择

大多数采用具有平衡类功能的顶管机,平衡类顶管机中土压平衡式和泥水平衡式较为常见,本项目稳定地下水位埋深为8.1~9.0 m。顶管穿越土层为细砂层,无地下水,推荐采用土压平衡式顶管机。

2.2 管材选用

套管宜采用JC/T 640—2010《顶进施工法用钢筋混凝土排水管》规定的Ⅲ级管,并满足铁路桥涵相关设计规范的要求[4],本工程采用钢承口D2000 mm Ⅲ级钢筋混凝土管。

2.3 确定顶管长度

1)套管伸出路堤坡脚护道应≥2 m、伸出路堑堑顶部应<5 m,并距离排水沟、路堑堑顶天沟和线路防护栅栏外侧应≥1 m[4]。

2)顶管穿越铁路为普速铁路,铁路安全保护区的范围,参考《铁路安全管理条例》第27条规定[5]。

3)考虑施工机械临近铁路营业线施工,保证机械水平倾倒安全距离。

顶管长度取以上3条最大值。

2.4 确定顶管埋深

圆管顶部外缘至自然地面线垂直距离应≥2 m,遇有鱼塘、排污河时按照塘底或河流冲刷线≥1.5D考虑[6]。

2.5 顶管间距

互相平行的顶管间距,一般情况下宜>1倍的管外径[7],本工程间距取2.6 m。

3 铁路线路加固

按铁路管理部门要求,为确保铁路运营的安全,顶管穿越铁路路基时,顶管上部的铁路线路和路基必须采取加固措施,且列车通过施工地点时应限速慢行。

本工程穿越处铁路路基填高约8 m,路基填料相对较差,加固方案采取双重措施,即线路采用D12+D20+D12型组合便梁加固,并配合小导管注浆加固铁路路基。

3.1 线路加固

D型便梁加固长度应严格按照(工电桥房函〔2020〕48号)文执行,加固长度不应小于轨底至管涵底面高度的2倍+管涵全宽+5 m[8],计算得本工程加固长度应≥39.2 m。

采用D12+D20+D12 m型组合便梁对线路进行加固(如图2所示),因穿越处锡乌上下行线为缓和曲线段,曲线半径为R=1 600 m,缓和曲线长I=120 m,超高h=45 mm,缓和曲线超高顺坡率为0.375‰。对于D型便梁架设在缓和曲线上的情况,需对线路缓和曲线进行超高过渡调整。

图2 D型便梁加固示意图

架设D12+D20+D12型组合便梁影响铁路里程为:K7+604.80~K7+650.20,直缓点处里程为K7+602.35,已知本线缓和曲线外轨超高顺坡率为0.375‰,求得K7+604.80处超高值为2.45×0.375‰=0.92 mm。K7+650.20处超高值为47.85×0.375‰=17.94 mm,便梁影响范围内超高过渡值为0.92~17.94 mm,超高差值为17.02 mm。架设便梁时需在铁路钢轨和便梁横梁之间的橡胶垫板下铺设不等厚的钢板进行超高过渡调整,便梁横梁间距为67 cm,共69根,从起点位置开始按每根横梁增加钢板、每次递增0.25 mm厚钢板操作,最终过渡到18.0 mm厚钢板。

线路加固、拆除加固设备期间需在封锁点内施工,线路架空期间,铁路行车需限速45 km/h,列车通过时严禁顶进作业。

3.2 路基注浆加固

顶管施工前,采用超前小导管注浆预加固铁路路基,小导管采用Φ42 mm热轧无缝钢管,长2.5~10 m,间距1.0 m,梅花形布置,注浆压力0.3~0.6 MPa。

3.2.1 注浆加固范围

顺铁路线路方向:顶管范围以及顶管两边外缘外侧各5 m。

垂直铁路线路方向:与铁路交叉处中心线两侧各15 m。

3.2.2 注浆顺序

从路基边坡向路基面进行钻孔注浆,从外侧向内侧对称隔孔布置,施工前路基段注双液浆(工前浆),顶进就位后注水泥浆(工后浆)。注浆后采用雷达探测检验路基密实度,路基注浆需在封锁点内进行。

4 沉降分析

根据顶管与铁路的平面关系,采用岩土工程有限元软件建立三维模型,针对钢板桩施工、基坑开挖以及管涵顶进对铁路的影响进行数值计算与分析。

土体模拟采用小应变土体硬化(HSS)本构模型,在常规岩土工程数值分析中,使用小应变土体硬化(HSS)本构模型获得的土体变形结果与工程实际是最相符的,其基本特征是考虑了土体刚度的应力相关性,显著优于其他土体本构模型,如常用的莫尔—库伦模型、邓肯—张模型等。

计算模型中管片采用板单元,钢板桩结构采用板单元等效模拟,内支撑采用梁单元模拟,顶管过程中管片与土体之间表面收缩取值为0.5%。铁路荷载等效为面荷载模拟。地质报告揭露,地下水位埋深约为9 m,基坑范围内无水,因此在模型中不考虑地下水的作用。

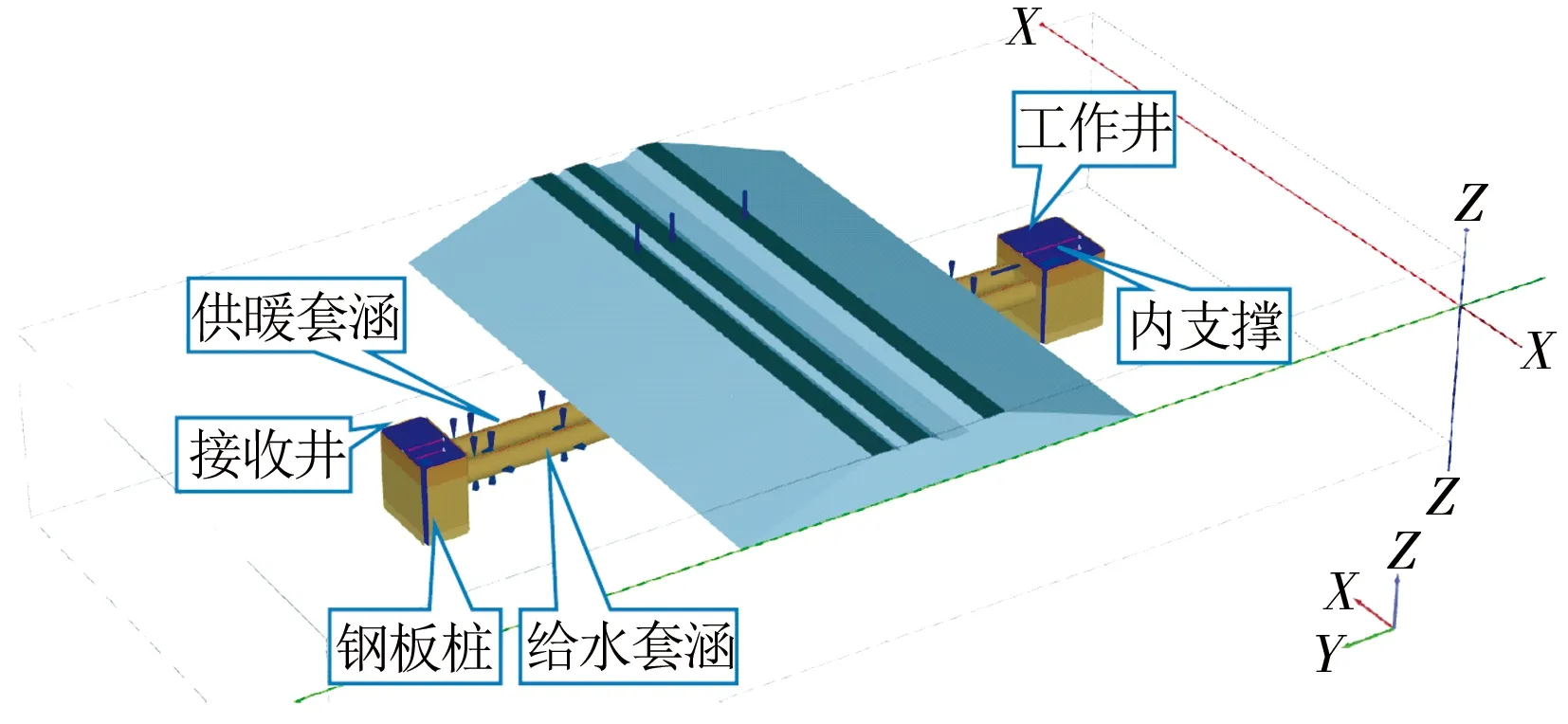

模型沿X、Y、Z3个方向的边界尺寸分别为80 m、160 m、40 m,其中X方向为铁路路基顺向,Y方向为铁路路基横向,Z方向为铁路路基竖向。选取施工影响范围进行三维数值分析,模型如图3所示。

图3 模型示意图

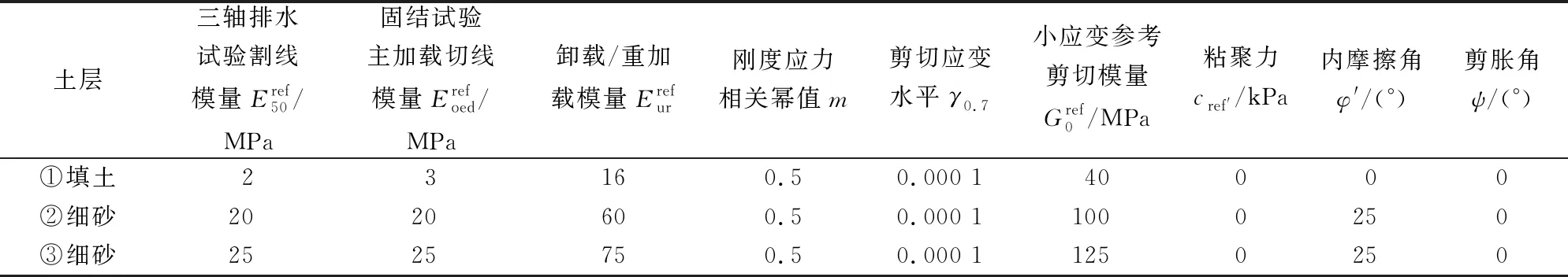

4.1 计算参数

根据各土层的Es0.1~0.2,可以根据经验估算HSS参数。具体计算取值见表1。

表1 土体参数表

4.2 模拟工况

根据工程的具体施工过程,结合铁路运营情况,分析基坑开挖、管涵顶进等可能对铁路路基造成的不利影响,划分为以下3个工况:

工况1:施工基坑防护钢板桩,基坑开挖;

工况2:管涵分节顶进到位;

工况3:基坑回填运营。

4.3 计算结果

通过岩土工程有限元软件模拟工况1~工况3,分析基坑开挖、管涵顶进及后期运营对铁路路基沉降的影响。分析结果X方向表示铁路路基顺向,Y方向表示铁路路基横向,Z方向正值表示隆起,Z方向负值表示沉降。

4.3.1 工况1:施工基坑防护钢板桩,基坑开挖

通过模拟分析,得到施工基坑防护钢板桩,基坑开挖阶段位移云图,如图4~6所示。

图4 工况一 路基顺向阶段变形云图(mm)

图5 工况一 路基横向阶段变形云图(mm)

图6 工况一 路基竖向阶段变形云图(mm)

计算出路基最大顺向位移为0.001 mm,最大横向位移为0.002 mm,最大竖向位移为0.02 mm。

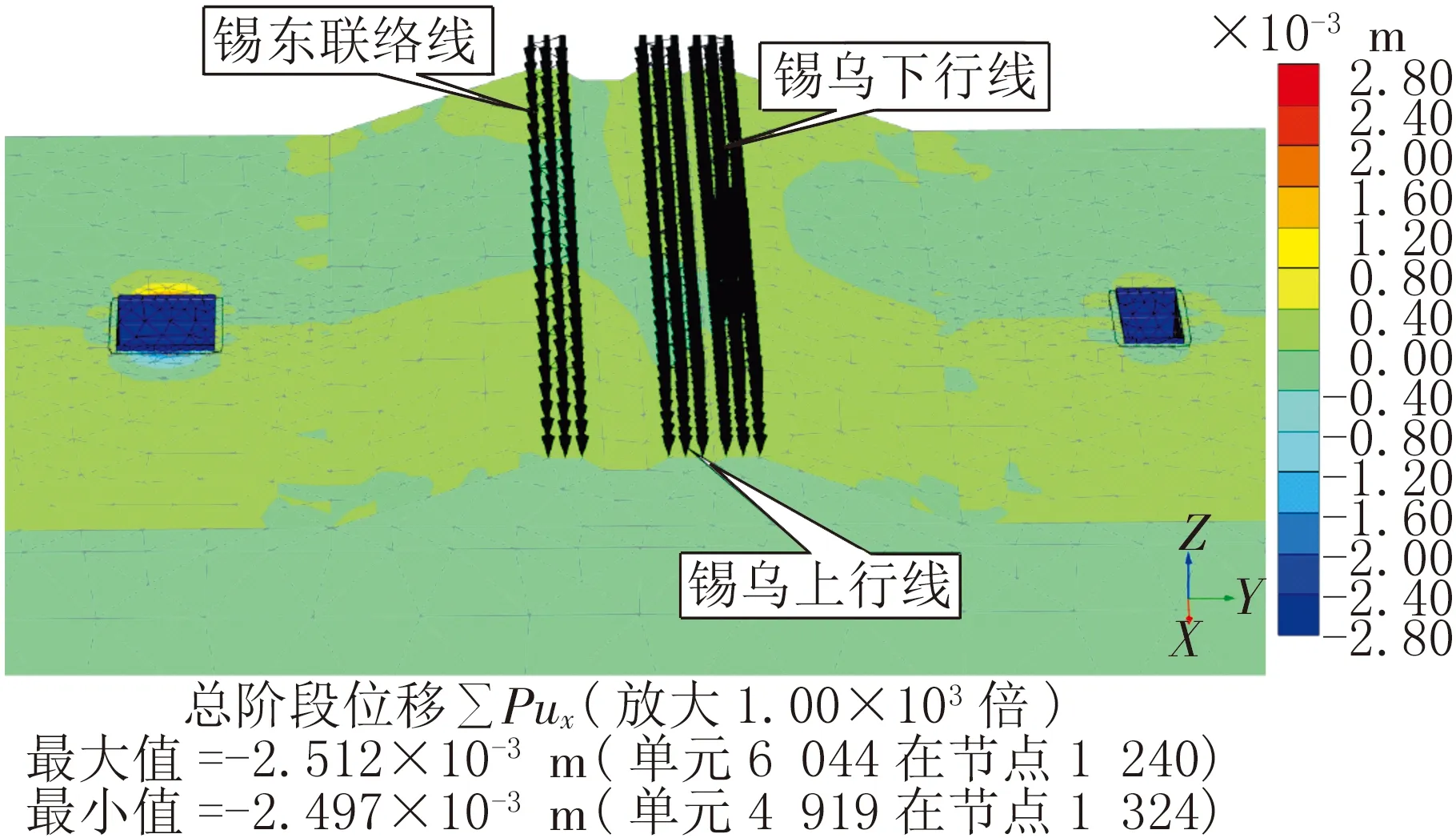

4.3.2 工况2:管涵分节顶进到位

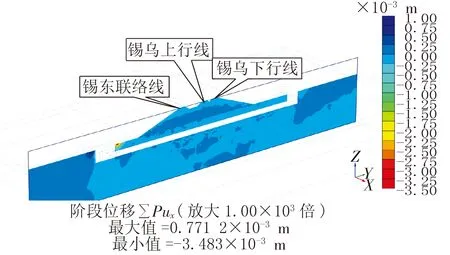

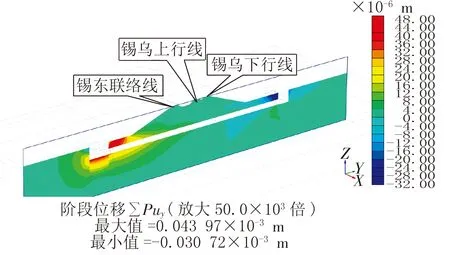

通过模拟分析,得到管涵分节顶进到位阶段位移云图,如图7~9所示。

图7 工况二 套涵顶进完成路基顺向阶段变形云图(mm)

计算出路基最大顺向位移为-0.3 mm,最大横向位移为0.06 mm,最大竖向位移为-1.4 mm。

图8 工况二 套涵顶进完成路基横向阶段变形云图(mm)

图9 工况二 套涵顶进完成路基竖向阶段变形云图(mm)

4.3.3 工况3:基坑回填运营

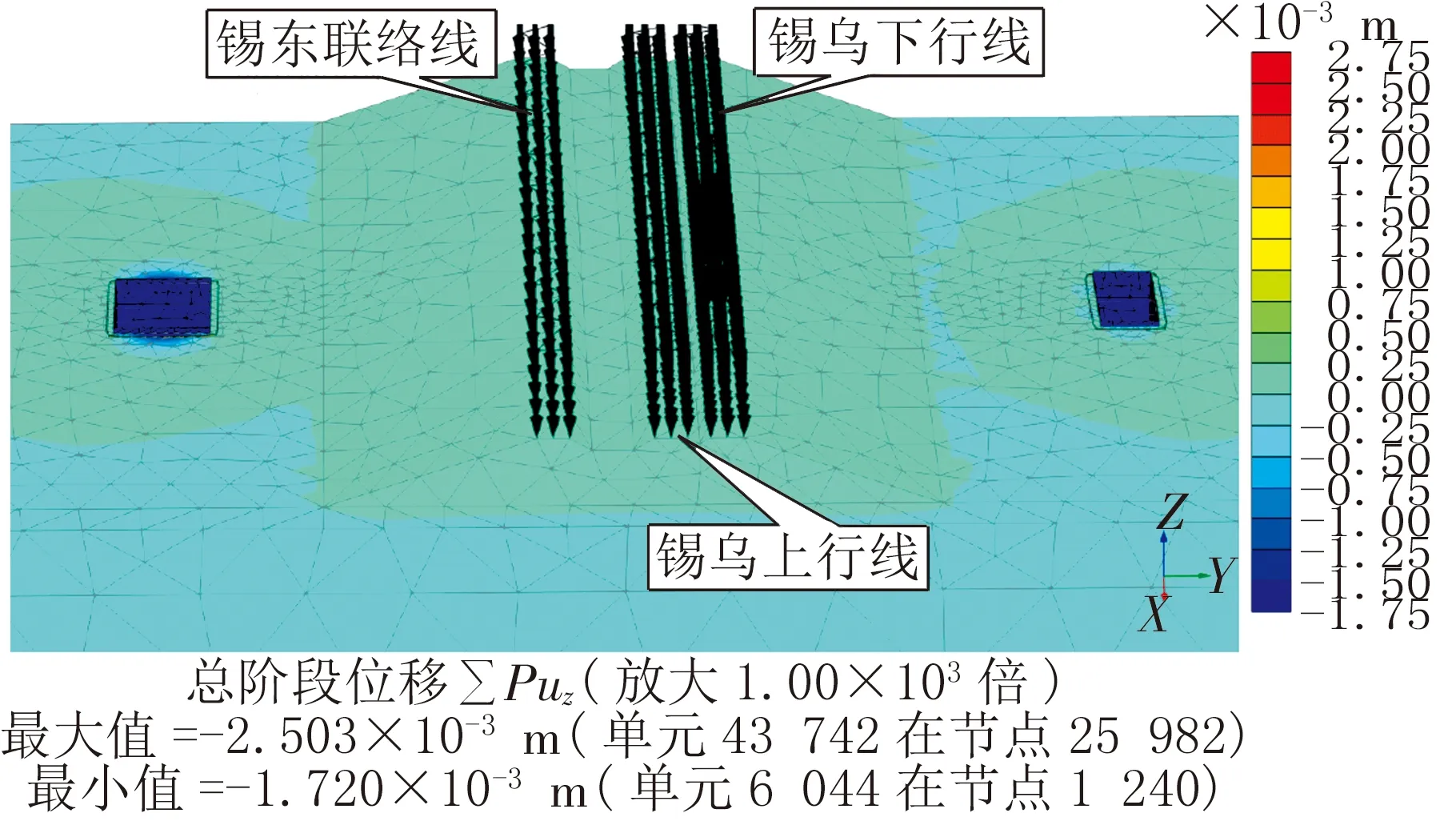

通过模拟分析,得到基坑回填运营阶段位移云图,如图10~12所示。

图10 工况三 路基顺向阶段变形云图(mm)

图11 工况三 路基横向阶段变形云图(mm)

图12 工况三 路基竖向阶段变形云图(mm)

计算出路基最大顺向位移为-0.3 mm,最大横向位移为0.06 mm,最大竖向位移为-1.41 mm。

4.4 铁路路基累计位移分析

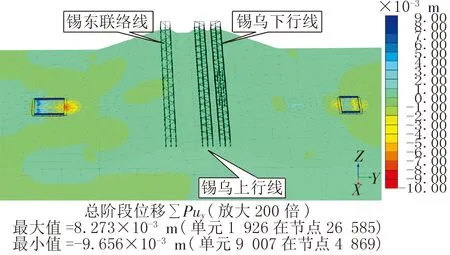

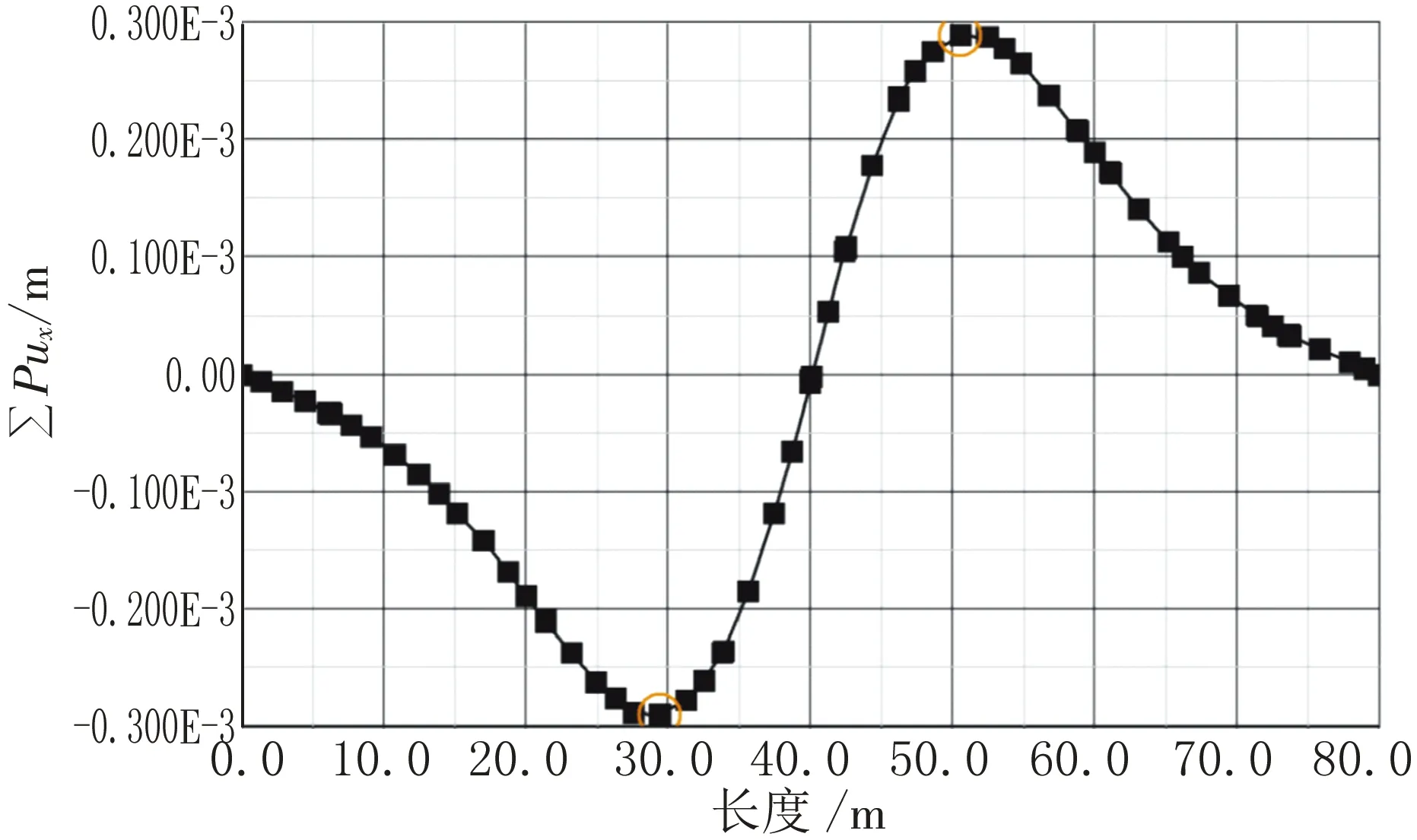

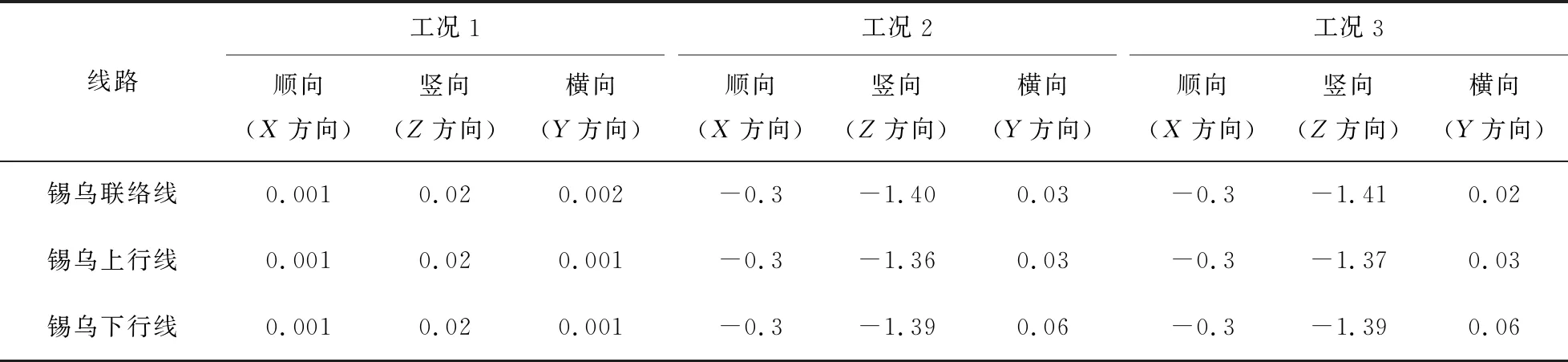

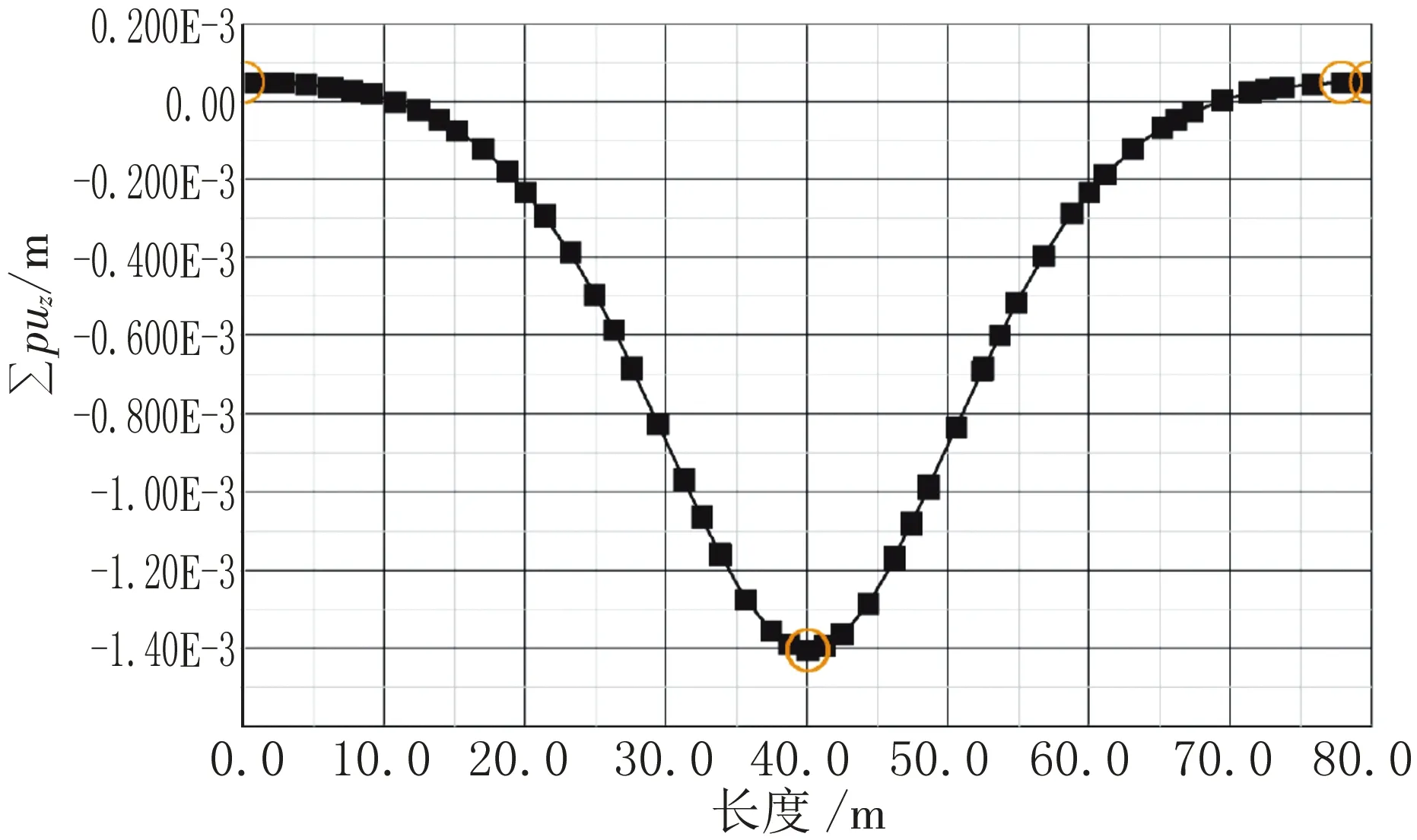

通过前述分析,汇总出各工况下的锡乌上下行线和锡东联络线路基累计位移见表2和图13~15所示。

图13 最大顺向累计位移-0.3 mm

表2 工况1~工况3累计位移汇总表 单位:mm

得出整个施工过程对路基顺向以及横向位移影响较小,顺向以及横向累计位移均未超过0.5 mm,主要对路基产生竖向位移影响,其中管涵顶进过程对路基竖向位移影响较大,从图15可知,最大竖向位移出现在管涵正上方,以管涵处为中心,沿铁路路基方向向两侧逐渐减小。

图15 最大竖向累计位移-1.41 mm

分析结果:施工过程中铁路路基最大顺向累计位移为-0.3 mm,3条铁路线数值一致;最大横向累计位移为0.06,出现在锡乌下行线;最大竖向累计位移为-1.41 mm,出现在锡东联络线;路基顺向、横向以及竖向位移均未超过TB 10314—2021《邻近铁路营业线施工安全监测技术规程》规定限值,满足规范要求。

图14 最大横向累计位移0.06 mm

5 铁路监测

监测要贯穿施工全过程,监测数据直接反映顶进过程中铁路轨道、路基变形状态,须严格按照TB 10314—2021《邻近铁路营业线施工安全监测技术规程》的相关要求进行监测。

5.1 监测项目及等级

铁路轨道、路基竖向位移和水平位移的监测等级见表3所示。

表3 监测项目及等级表

5.2 监测点范围及布置

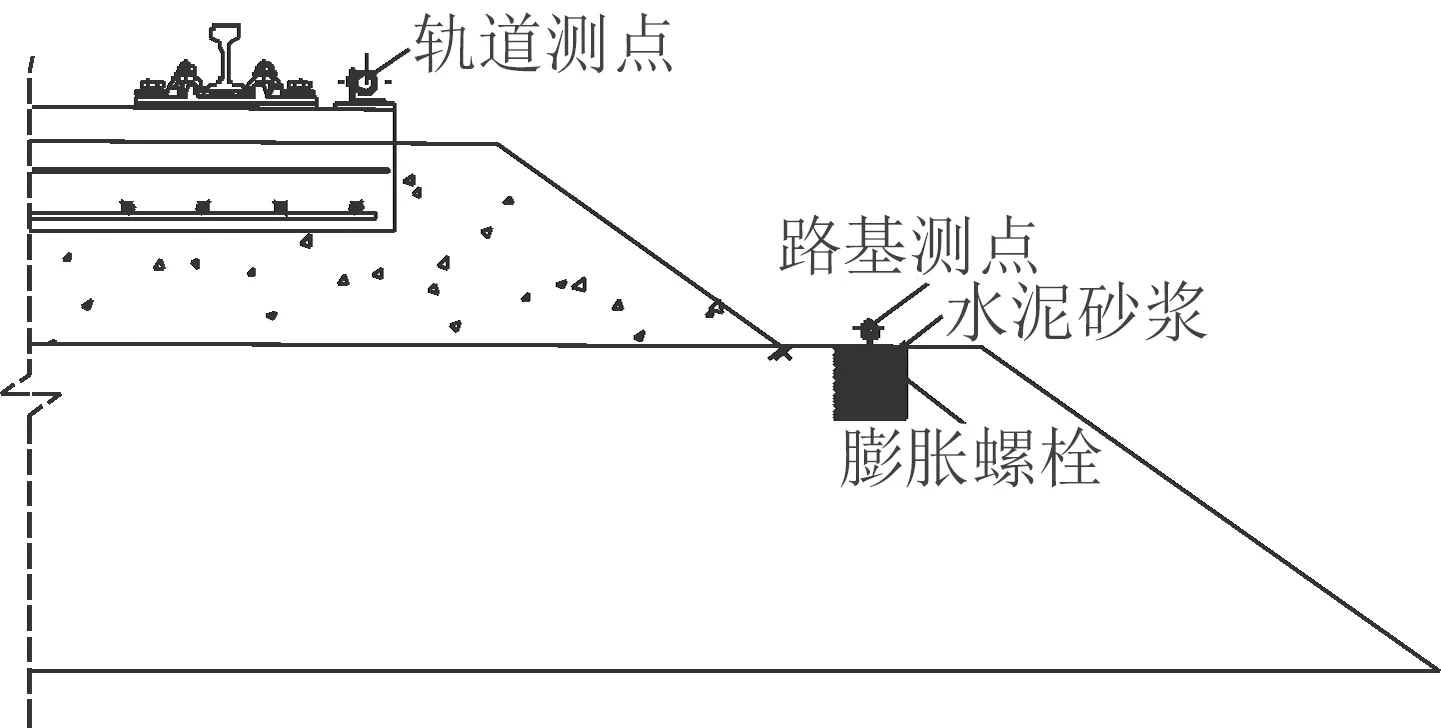

施工前应做好轨道和路基沉降观测桩的预埋,观测长度为施工影响范围及前后过渡段各20 m,施工影响范围内每隔5 m设置一个观测点,两侧过渡段每隔10 m设置一个观测点。观测点布置位置如图16~17所示。

图16 有砟轨道测点布置示意图

图17 有砟轨道路基测点布置示意图

5.3 监测方法

优先采用自动化监测,当受到条件限制,无法用自动化监测时,可采用人工监测。

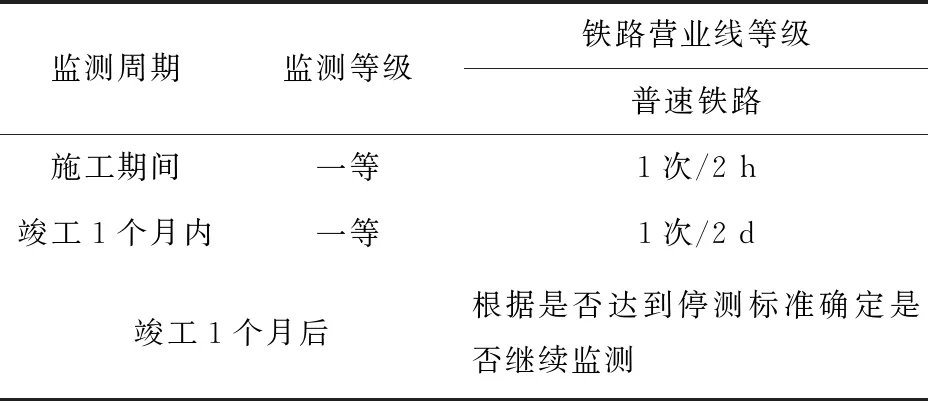

5.4 监测频率

监测频率应根据铁路营业线等级、监测等级及工程实施阶段确定,见表4。

表4 监测频率汇总表

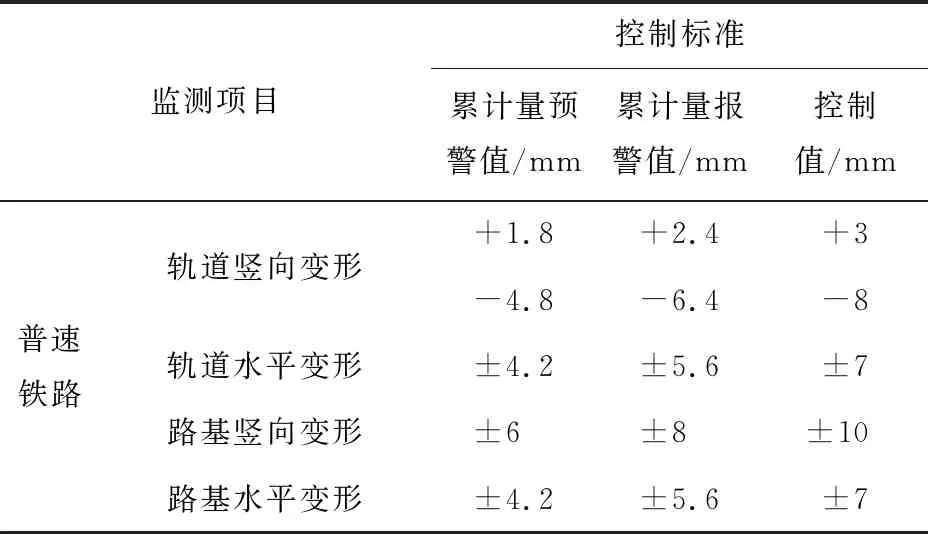

5.5 监测标准

铁路轨道、路基变形监测预警值、报警值、控制值见表5。

表5 铁路变形监测控制值

5.6 停测申请

监测周期应包含施工期和竣工后至少1个月的数据稳定期。当竣工1个月后,达到下列停测标准时,监测单位可提出停测申请:

分析监测数据,变形趋于稳定,竣工1个月后变形速率≤1.0 mm/月[9]。

6 结语

本文以实际工程为案例,介绍顶管下穿铁路基的相关设计和控制参数,并重点分析了路基沉降变形情况,形成的主要结论:

1)对于顶管下穿铁路路基,首先综合考虑各种因素,选择顶管机类型,然后确定顶管下穿的位置、埋深、长度和管材等参数。

2)线路加固,明确了D型便梁架空长度的依据,应按工电桥房函〔2020〕48号文执行,同时介绍了D型便梁架设在缓和曲线上,超高过渡处理方法。

3)采用岩土工程有限元软件建立三维模型,通过多工况计算分析,得出顶管穿越引起铁路路基最大沉降变形值,在可控范围内,满足规范要求。

4)监测要贯穿施工全过程,监测点布置及监测频率严格按照相关规程执行,时刻掌握铁路轨道、路基监测数据和变形趋势,确保铁路运营安全。