基于钢渣与硅灰为掺合料的机制砂混凝土力学性能试验研究

2022-04-12邵永红程志顺冯绍亮

邵永红,李 林,程志顺,冯绍亮,王 彬

(1.中铁二局集团有限公司,成都 610039; 2.长春工程学院土木工程学院,长春 130012)

0 引言

近年来,随着我国对生态环境保护的重视程度增强,作为加快转变经济发展方式的重要着力点,建设资源节约型、环境友好型社会,利用机制砂取代或部分取代天然砂作为混凝土细集料已成为混凝土界研究的热点之一。Polytechniccollege,et al[1]通过研究提出了机制砂混凝土的抗压、劈裂抗拉强度比河砂混凝土大,而加入塑料纤维更能大幅度提高混凝土的劈裂抗拉能力。Chow,et al[2]研究了机制砂的颗粒形状、粒径分布、细粒含量和填料密度对混凝土性能的影响。Gruyaert E,et al[3]研究了3组不同水胶比的机制砂混凝土中石粉含量对其和易性的影响,提出了当混凝土配合比中水胶比、水量一定时,可通过改变外加剂的用量来保证机制砂的坍落度达到设定值,并得出了减水剂量随石粉含量不同的变化规律。张礼华等[4]运用SEM、XRD等测试方法对不同岩性机制砂、水泥水化产物及混凝土的微结构进行研究,提出了石粉的掺入有助于提高混凝土的和易性及强度。蒋正武等[5]研究了不同石粉含量下,混凝土的抗压强度、弹性模量的变化规律。谢华兵[6]提出了石灰岩机制砂的粒形综合指数越高,混凝土工作性能、力学性能和抗氯离子渗透性能越好。随着硅灰和钢渣的高强性能被行业认可,国内外开展了以硅灰和钢渣为掺合料的混凝土的性能研究。Wu,et al[7]提出掺入10%~25%的硅灰对胶砂各龄期强度有较大提升。Nežerka,et al[8]通过研究发现以10%、30%的硅灰替代水泥时,混凝土的界面过渡区厚度分别降低了25%和65%。Mastali,et al[9]发现硅灰改善了浆体与骨料、纤维间的黏结,同纤维掺量下掺加14%的硅灰时会使自密实混凝土的抗压强度提高22%,劈裂抗拉强度增长25%,抗折强度增长10%。邹启贤等[10]提出钢渣粉可以增大混凝土坍落度并降低坍落度损失,但会导致凝结时间延长。郑永超等[11]提出钢渣可以有效降低体系水化热,但其中铝、钙配位极不规则的七铝十二钙(C12A7)会在初期快速反应放热,对新拌混凝土的和易性造成不利影响。Wang,et al[12]提出混凝土的抗压强度(尤其是早期强度)会随钢渣掺量的增大而下降,尤其是钢渣掺量超过30%时。Liu,et al[13]研究了钢渣—硅灰复合掺合料对混凝土性能的影响,研究结果表明硅灰吸附在钢渣颗粒表层从而加强了钢渣与周围水化产物的黏接,并且减轻了钢渣的缓凝效果。

虽然前述研究对提高机制砂混凝土的力学性能与工作性能取得了一定效果,但是针对以钢渣—硅灰为掺合料的机制砂混凝土的力学性能研究仍处于初探阶段。本文依托金甬铁路工程项目,对复掺了钢渣和硅灰的机制砂混凝土的抗压强度和劈裂抗拉强度等进行了试验研究,分析了不同掺合料条件下机制砂混凝土的性能变化规律,为后续铁路工程中机制砂混凝土的应用提供了数据参考。

1 试验概况

1.1 试验材料

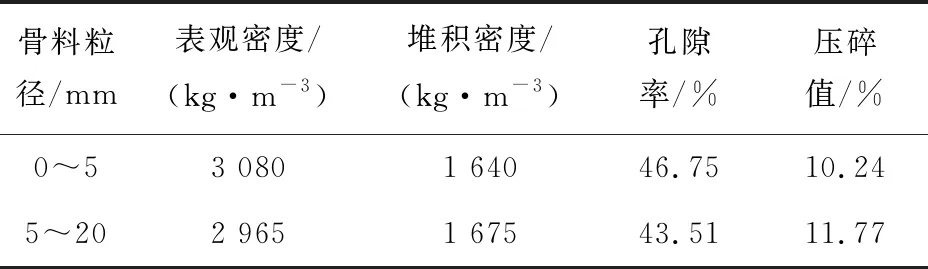

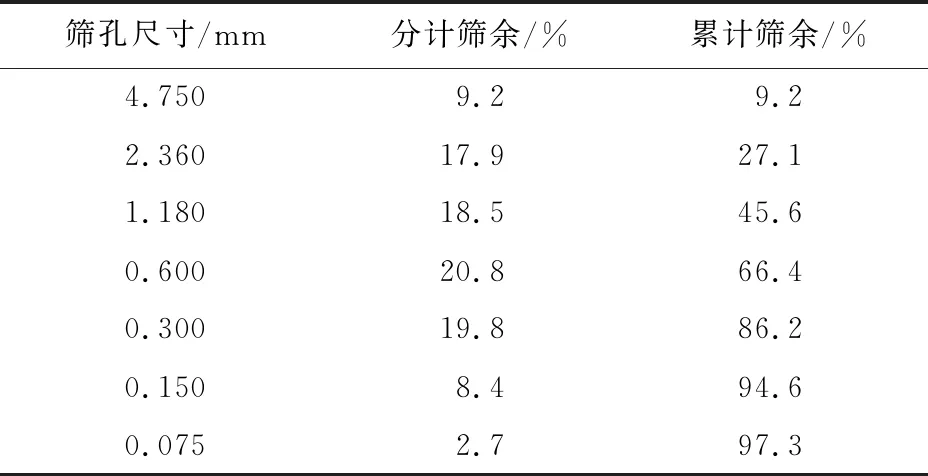

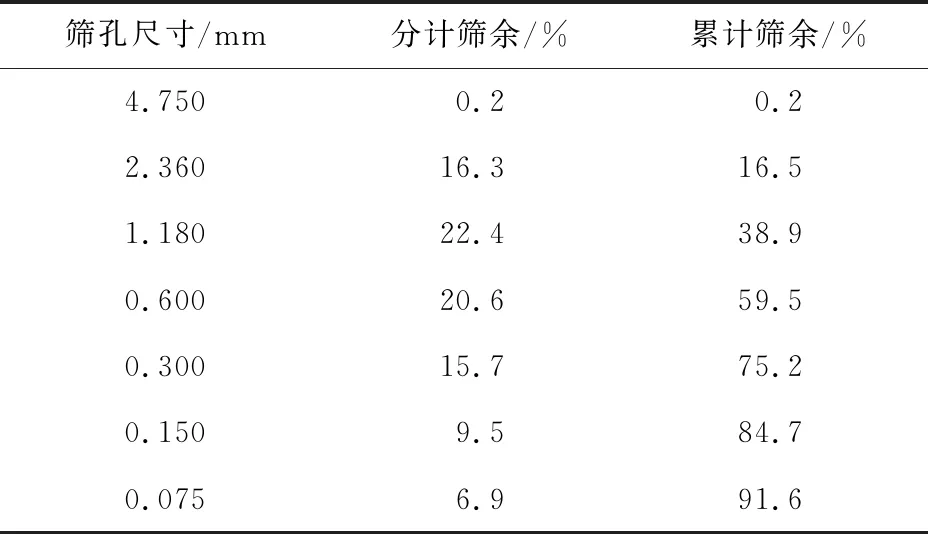

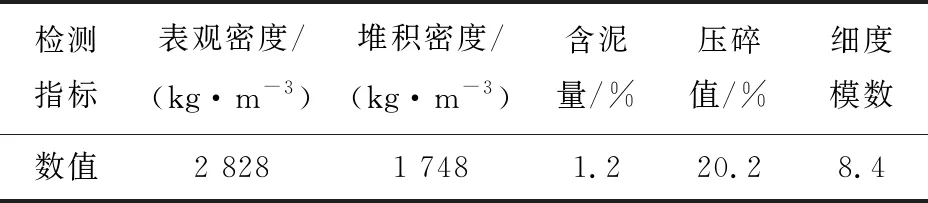

制备复合掺合料机制砂混凝土所需的原材料主要有水、水泥、粗骨料、钢渣、硅灰、天然砂、机制砂和外加剂。水泥采用P·O42.5普通硅酸盐水泥。采用单一粒径的粗骨料作为复合掺合料机制砂混凝土的骨架结构,骨料粒径范围分别为0~5 mm和5~20 mm,如图1所示,性能参数见表1。天然砂取自长春市某工地,其颗粒级配见表2。试验采用的机制砂取自金甬铁路工程中回收的石灰岩,经过破碎后而成,其颗粒级配与性能指标见表3~4。

(a)5~20 mm

表1 粗骨料性能指标

表2 天然砂级配

表3 机制砂级配

表4 机制砂性能指标

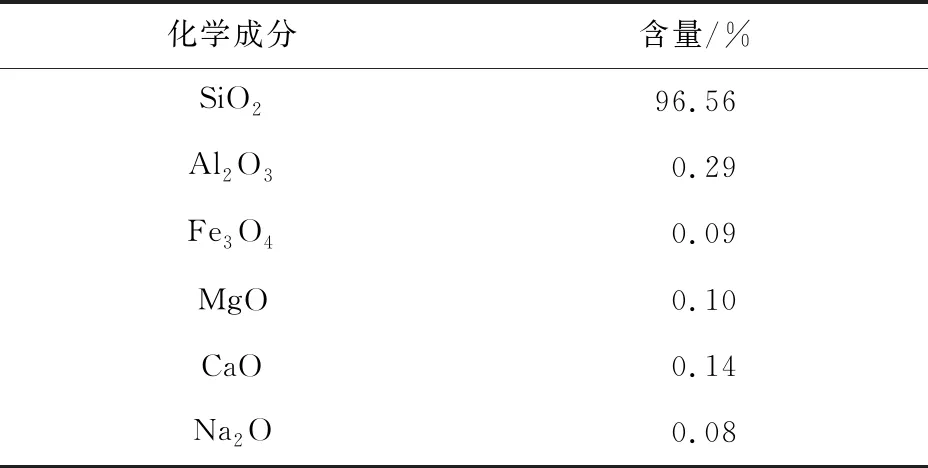

硅灰是铁合金在工业电炉中高温熔炼工业硅和硅铁时,随废气逸出的大量烟尘迅速与空气氧化冷凝沉淀而成的一种比表面积很大、活性很高的火山灰物质。本试验采用的硅灰化学成分见表5。钢渣是炼钢过程中的一种副产品,由生铁中的硅、锰、磷、硫等杂质在熔炼过程中氧化而成的各种氧化物以及这些氧化物与溶剂反应生成的盐类所组成。本试验钢渣化学成分见表6。

表5 硅灰化学成分表

表6 钢渣化学成分表

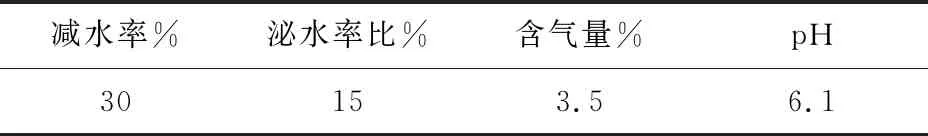

减水剂是为了改善混凝土功能的一种外加剂,拌合混凝土时,加入减水剂可以使其获得较高的强度以及较好的和易性。本试验采用天津市静海区生产的HLX(标准型)液体聚羧酸高性能减水剂,其性能参数见表7。

表7 聚羧酸减水剂性能指标

1.2 试验设计

1.2.1 试验方案

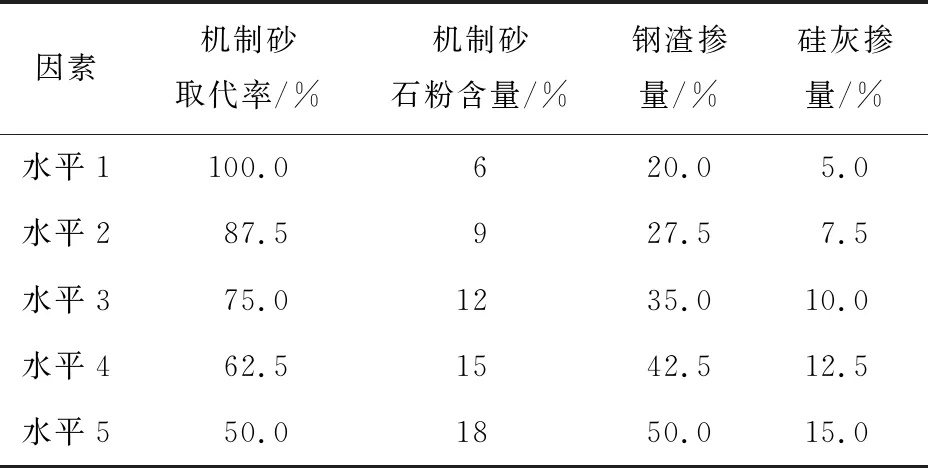

本次正交试验共设计了机制砂取代率、机制砂石粉含量、钢渣掺量以及硅灰掺量4个因素,每个因素选取5个水平。根据试验实际需要,采用四因素五水平正交试验法,共计25组不同配合比试验方案;每组配合比均需要进行28 d抗压试验及劈裂抗拉试验,参照JTG 3420—2020《公路工程水泥及水泥混凝土试验规程》,28 d抗压试验和劈裂抗拉试验均采用非标准立方体,尺寸为100 mm×100 mm×100 mm的混凝土试件,每组配合比试验需要制作3个试件,合计150块试件。

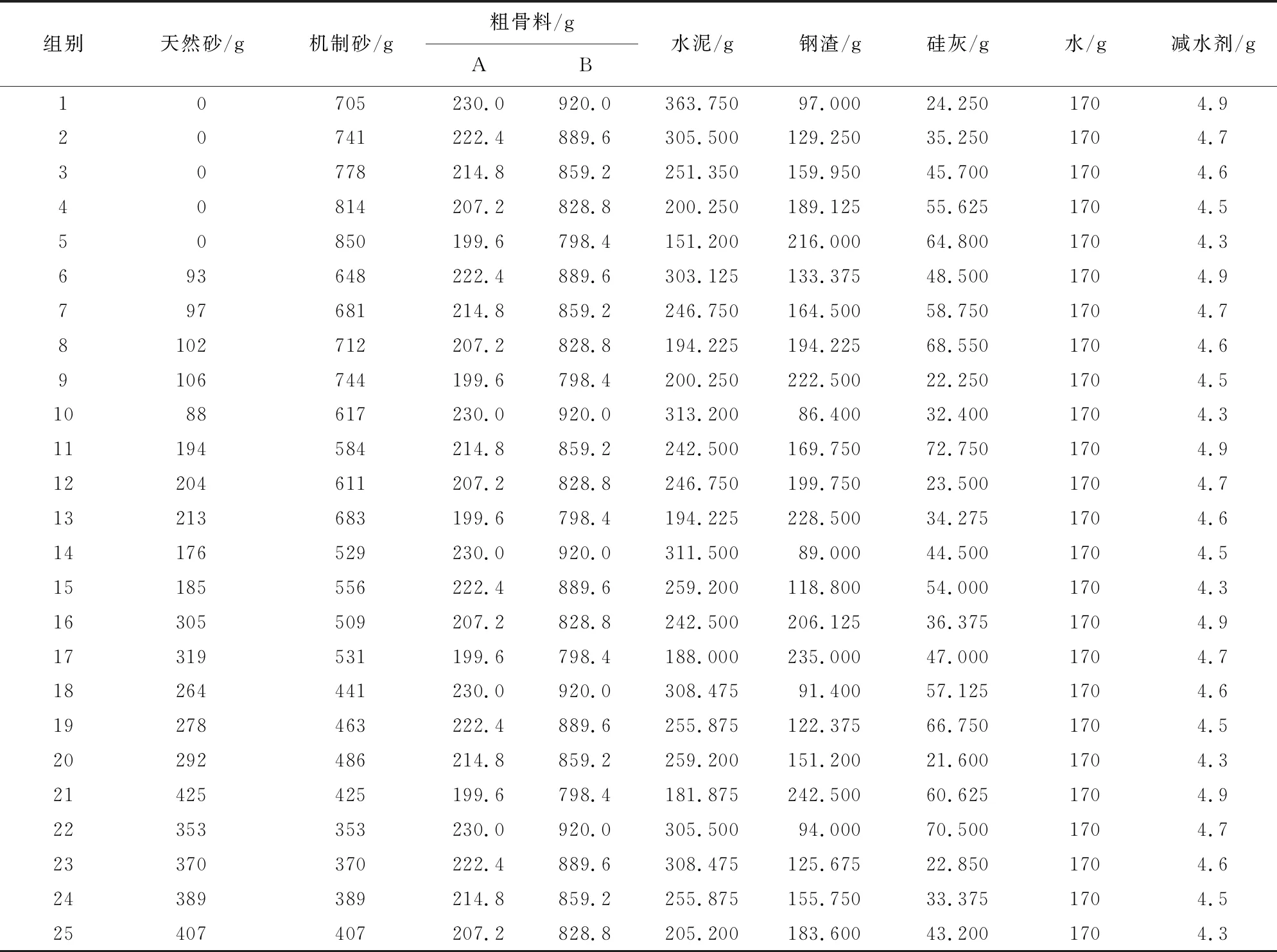

1.2.2 配合比设计

根据前期试配、现行规范以及以往研究人员的研究成果,机制砂混凝土的水胶比取值为0.34;砂率为42%;减水剂掺量为1%。矿物掺合料双掺时:机制砂取代率分别为 100%、87.5%、75%、62.5%、50%;机制砂石粉含量分别为6%、9%、12%、15%、18%;钢渣取代水泥比例分别为 20%、27.5%、35%、45.5%、50%;硅灰取代水泥比例分别为 5%、7.5%、10%、12.5%、15%。试验因素与水平见表8,复合掺合料机制砂混凝土试验配合比见表9。

表8 试验因素与水平表

表9 复合掺合料机制砂混凝土试验配合比表

1.3 试验方法

1.3.1 抗压强度试验

参照JTG 3420—2020《公路工程水泥及水泥混凝土试验规程》,测定复合掺合料机制砂混凝土的28 d抗压强度,试验设备采用微机控制电液伺服压力试验机,如图2(a)所示。将试件放置于如图2(b)所示的位置,在开始加载之前,打开电液伺服系统,设定加载方式及相关参数。加载方式采用“荷载—位移”的方式进行加载,将加荷速率调整为5 000 N/s,测试结果乘以尺寸换算系数0.95,当试件接近破坏而开始迅速变形时,停止调整试验机油门,直至试件被破坏,记录破坏极限荷载F。

1.3.2 劈裂抗拉强度试验

与抗压强度试验不同,在上、下压板之间分别放置垫块垫条,并将成型后的试件放入中间,几何对中,且使试件中心线与下压板、垫块垫条的中心轴重合,将试验机上压板调至与试块上表面恰好接触。将试件放置于如图2(c)所示的位置,在加载之前,打开电液伺服系统,设定加载方式及相关参数。加载方式采用“荷载—位移”进行加载,将加载速率设定为500 N/s,将测试结果乘以尺寸换算系数0.85,当试件接近破坏而开始迅速变形时,停止调整试验机油门,直至试件被破坏,记录破坏极限荷载F。

(a)微机控制电液伺服压力试验机

1.3.3 坍落度试验

参照JTG 3420—2020《公路工程水泥及水泥混凝土试验规程》,测定复合掺合料机制砂混凝土的坍落度以及扩展度,并用直观经验作为辅助手段,判定其状态的优劣。大致步骤:将坍落筒内外洗净,放在经水润湿过的平板上,并踏紧踏脚板。将混凝土分3层装入筒内,每层装入高度稍大于筒高的1/3,用捣棒在每一层的横截面上均匀插捣25次。插捣在全部面积上进行,沿螺旋线由边缘至中心,当顶层插捣完毕后,清除多余的混凝土,用抹刀抹平筒口,刮净筒底周围的拌合物,而后立即垂直地提起坍落筒,提筒控制在3~7 s内完成。将坍落筒放在锥体混凝土试样一旁,筒顶平放木尺,用钢尺量出木尺底面至试样顶面最高点的垂直距离,即为混凝土拌合物的坍落度,精确至1 mm。当混凝土拌合物的坍落度>160 mm时,用钢尺测量混凝土扩展后最终的最大直径和最小直径,在这两个直径之差<50 mm的条件下,用其算术平均值作为坍落扩展度值。黏聚性和保水性则需要用目测方法及直观经验来判断,并予以相应的记录。

2 试验结果与分析

2.1 抗压强度试验结果

对复合掺合料机制砂混凝土进行28 d抗压强度试验,并将抗压强度试验结果分别与机制砂取代率、石粉含量、钢渣掺量及硅灰掺量4个因素进行极差分析,绘制效应曲线,如图3所示。

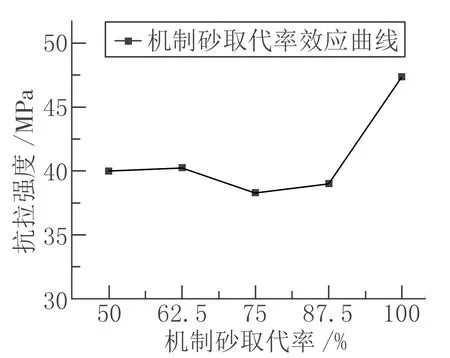

由图3(a)可知,复合掺合料机制砂混凝土在机制砂取代率较小时,其抗压强度变化并不是特别明显。当机制砂取代率超过87.5%时,抗压强度呈明显增长趋势。由图3(b)可知,当石粉含量<15%时,复合掺合料机制砂混凝土的抗压强度随石粉含量的增长而增长;当石粉含量>15%时,抗压强度呈显著下降趋势。由图3(c)可知,复合掺合料机制砂混凝土的抗压强度随钢渣掺量的增大而减小。由图3(d)可知,复合掺合料机制砂混凝土的抗压强度以硅灰掺量为10%作为界限值,当硅灰掺量<10%时,抗压强度随硅灰掺量的增大而增大,而>10%时,抗压强度随硅灰掺量的增大而减小。

(a)机制砂取代率

2.2 劈裂抗拉强度试验结果

对复合掺合料机制砂混凝土进行劈裂抗拉强度试验,并将劈裂抗拉强度试验结果分别与机制砂取代率、石粉含量、钢渣掺量及硅灰掺量4个因素进行极差分析,绘制效应曲线,如图4所示。

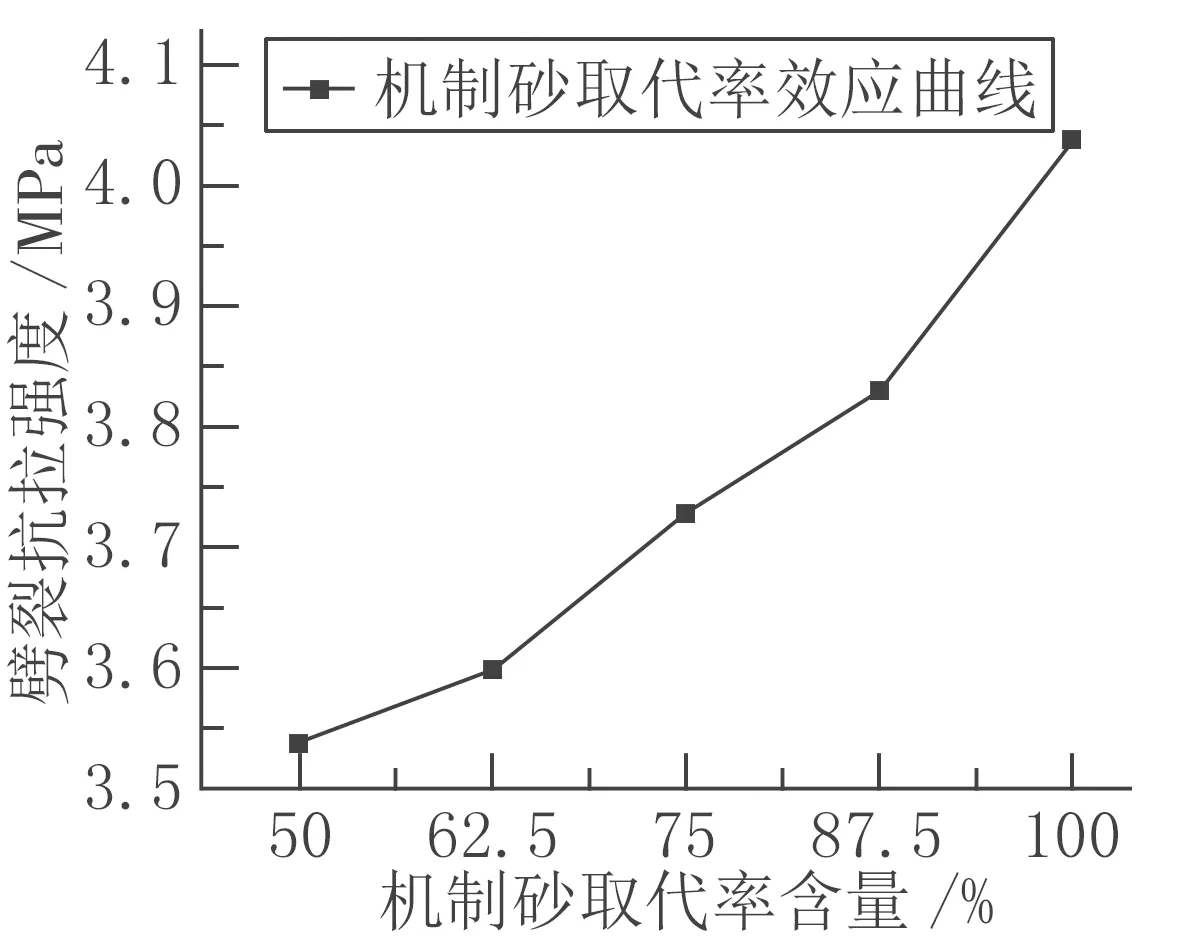

(a)机制砂取代率

由图4(a)可知,复合掺合料机制砂混凝土的劈裂抗拉强度随机制砂取代率的增大而增大。由图4(b)可知,当石粉含量<15%时,复合掺合料机制砂混凝土的劈裂抗拉强度随石粉含量的增大而增大,但>15%时,其劈裂抗拉强度随即变小。由图4(c)可知,复合掺合料机制砂混凝土的劈裂抗拉强度随钢渣掺量的增大先增大后减小,其中钢渣掺量为35%时,劈裂抗拉强度达到峰值。由图4(d)可知,复合掺合料机制砂混凝土的劈裂抗拉强度随硅灰掺量的增大先增大后减小,当硅灰掺量为10%时,劈裂抗拉强度达到峰值。

2.3 坍落度试验结果

对复合掺合料机制砂混凝土进行坍落度试验,并将坍落度试验结果分别与机制砂取代率、石粉含量、钢渣掺量及硅灰掺量4个因素进行极差分析,绘制效应曲线,如图5所示。

由图5(a)可知,复合掺合料机制砂混凝土的坍落度先随机制砂取代率的增大而增大,当取代率>85%后,坍落度随取代率的增大而减小。由图5(b)可知,复合掺合料机制砂混凝土的坍落度总体上随石粉含量的增大而减小,当石粉含量在9%~12%时,坍落度有小幅提高趋势,当石粉含量>12%后,复合掺合料机制砂混凝土的坍落度随石粉含量的增大快速变小。由图5(c)可知,复合掺合料机制砂混凝土的坍落度总体随钢渣含量的增大而增大。由图5(d)可知,复合掺合料机制砂混凝土的坍落度随硅灰掺量的增大而增大。

(a)机制砂取代率

3 最优方案比选

3.1 模糊综合评判模型

采用模糊数学中的综合评判原理,结合复合掺合料机制砂混凝土的工作性能、28 d抗压强度以及劈裂抗拉强度等方面性能,建立复合掺合料机制砂混凝土最优配合比方案比选的综合评判数学模型,通过试验数据及理论分析评价不同配合比方案的优劣。

假设有m个拟定的复合掺合料机制砂混凝土配合比方案所组成的方案集V={v1,v2,…,vm},vm为第m个复合掺合料机制砂混凝土配合比方案。

复合掺合料机制砂混凝土综合性能评价因素或指标共有n个,则因素集U={u1,u2,…,un},un为第n个评价因素或指标。

对于单因素评判,第i个影响因素对不同复合掺合料机制砂混凝土配合比方案综合性能影响的单因素评判集为R={ri1,ri2,…,rim}。

集合所有评价因素的单因素评判结果,即得单因素评判矩阵:

(1)

式中rij为第i个因素ui对j复合掺和料机制砂混凝土配合比方案vj的隶属度。

则评判集为

B=A·R={b1,b2,…,bi,…,bn},

(2)

bi值越大,表示第i个复合掺合料机制砂混凝土配合比方案的综合性能越好。因此,根据评判指标bi的大小,即可以对复合掺合料机制砂混凝土配合比方案综合性能的优劣进行排序,从而对3种配合比方案进行优选推荐。

3.2 模糊关系的量化

模糊关系的量化目标是确定单因素模糊评判矩阵R,也就是要确定隶属度rij。根据性质,可以将影响因素分为定性和定量两个方面来分析。

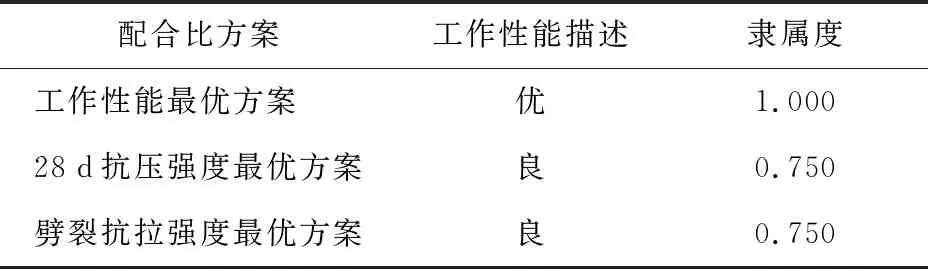

3.2.1 定性因素的隶属度

对于工作性能这种量化困难的因素,可以考虑使用模糊语言来确定3种不同配合比方案相比较而言的工作性能。以工作性能最有利者为优,最不利者为劣,一般可以分为5级,即优、良、中、次、差,相对应的隶属度分为 1、0.75、0.5、0.25、0。

3.2.2 定量因素的隶属度

定量因素是可以通过试验方法确定该评价指标的具体数值,例如本试验中的28 d抗压强度和劈裂抗拉强度。为了方便比较,按照最优值相对隶属度为1的原则来定义隶属度。因此,对于值越大越优型因素(所谓越大越优型因素是指因素指标值以最大值为最优,反之则为越小越优型因素)的隶属度为

(3)

对于越小越优型因素,其隶属度则为

(4)

式中:yij为第j个配合比方案中第i项因素的指标值;max{yij}与min{yij}分别为所有配合比方案中第i项因素指标的最大值和最小值。

3.3 配合比方案优选

运用模糊数学综合评判原理,对复合掺合料机制砂混凝土工作性能最优配合比、28 d抗压强度最优配合比、劈裂抗拉强度最优配合比进行综合评价,将前述3种最优配合比方案组成评价集,即V={v1,v2,v3}={工作性能最优方案,28 d抗压强度最优方案,劈裂抗拉强度最优方案}。相应的因素集为U={u1,u2,u3}={工作性能,28 d抗压强度,劈裂抗拉强度}。

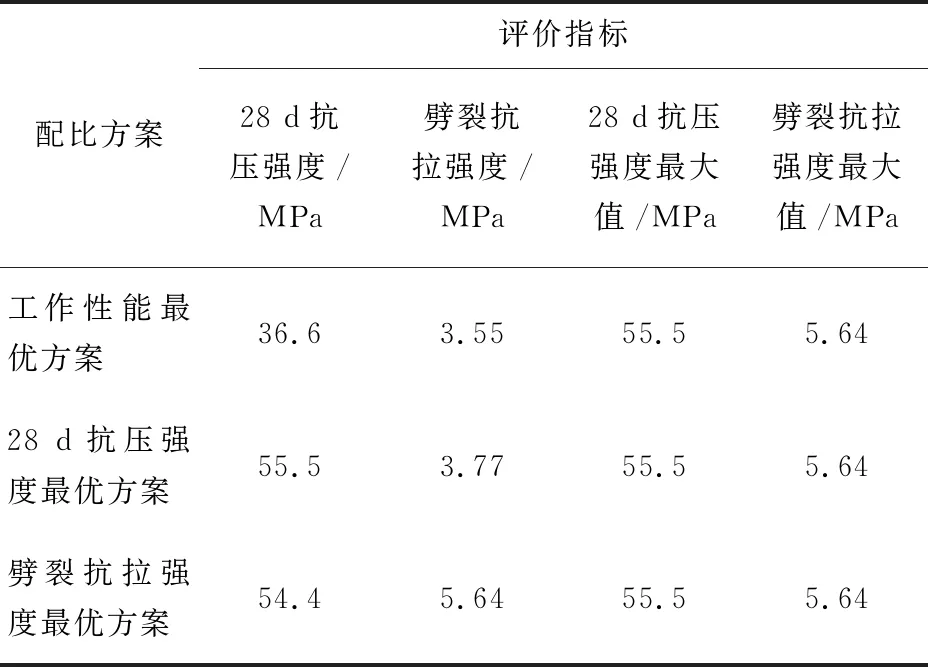

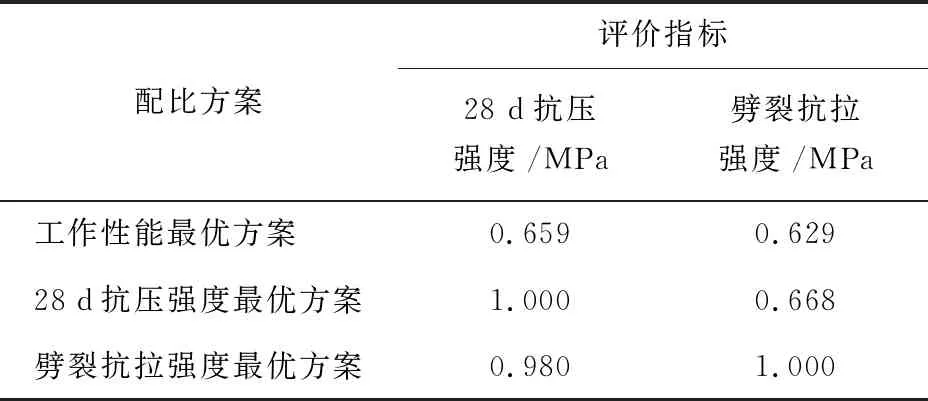

通过正交试验结果得到3种配合比方案的评价指标见表10。

表10 不同配合比方案的定量因素评价指标值

根据式(3)计算定量因素的隶属度,计算结果见表11。

表11 定量因素的隶属度

使用模糊语言来确定其隶属度,结果见表12。

表12 定性因素的隶属度

由前述各因素隶属度计算的结果可以得到单因素评判矩阵:

(5)

合理确定各影响因素的权重对正确评价复合掺合料机制砂混凝土配合比方案有重大影响,根据正交试验结果以及相关的极差分析,综合确定各因素的权重。本文重点考虑复合掺合料机制砂混凝土的工作性能、28 d抗压强度以及劈裂抗拉强度,从而确定因素的权重集为A={a1,a2,…,ai,…,an}={工作性能,28 d抗压强度,劈裂抗拉强度}={0.2,0.5,0.3}。

根据前述确定的权重集和单因素评价矩阵计算综合评判集为

B=A·R={0.718,0.850,0.940}。

(6)

由综合评判集可知,3种复合掺合料机制砂混凝土的配合比方案的综合性能:劈裂抗拉强度最优方案>28 d抗压强度最优方案>工作性能最优方案。即优先选择劈裂抗拉强度最优方案。

4 结论

1)通过复合掺合料机制砂混凝土的抗压强度、劈裂抗拉强度和坍落度试验结果可知,当机制砂取代率为100%、机制砂石粉含量为15%、钢渣掺量为35%、硅灰掺量为10%时,钢渣—硅灰复合掺合料机制砂混凝土的抗压强度、劈裂抗拉强度和坍落度达到最优。

2)本文构建了一种适用于复合掺合料机制砂混凝土最优配比方案的数学模型,该模型可对影响混凝土工作性能的因素进行客观评价,并确定相应的权重。通过试验结果可知,在制备钢渣—硅灰复合掺合料机制砂混凝土时,应优先选择劈裂抗拉强度作为配合比方案优选的参考指标。

3)本研究将钢渣—硅灰高性能复合掺合料掺入机制砂混凝土,有效提高了混凝土的力学性能并改善了其工作性能,对高性能复合掺合料及高强机制砂混凝土的制备具有参考价值。通过构建的综合性能配合比方案评判模型,提高了机制砂混凝土的配合比方案优选的效率,有利于复合掺合料机制砂混凝土在实际工程中的应用。