多道电子束扫描搭接率对40Cr钢组织与性能的影响

2022-04-09龚玉辉殷学俊魏德强

王 荣,龚玉辉,殷学俊,魏德强

(桂林电子科技大学 机电工程学院,广西 桂林 541004)

40Cr钢是我国目前应用最广泛的合金调质钢,具有良好的淬透性、切削性,广泛应用于齿轮、套筒、轴等尺寸小、力学性能要求较高的机械零部件中,工件长期处于恶劣的工作环境下,大多数失效形式发生在材料表面[1-3]。表面改性技术可以改善零部件表面的力学性能[4-5]。电子束表面改性技术由于具有变形小、精度高、无裂纹和易于实现自动化等优异特点,得到了广泛应用[6-9]。

单道扫描电子束工艺主要用于小面积零件的表面改性,无法解决大面域改性问题。本文通过多道搭接来实现材料表面大面积改性。国内外已有部分学者对高能束多道搭接进行了研究。张德强等[10]研究激光多层熔覆层间交界处的硬度,发现层间交界处往上,硬度先降低再增大,层间交界处往下,硬度先增大后减小再增大到最大值。Sundqvist等[11]对11%Cr铁素体不锈钢的多道激光表面硬化的研究中发现表面硬度是基材的两倍。Kumar等[12]研究了通过钨极氩弧焊工艺制备的AISI 4340钢板的多道次改性表面,其表面硬度从250 HV增加到445 HV,弯曲屈服点和极限强度相比母材显著提高。Yu等[13]通过对经单道次和多道次扫描电子束处理的40CrMn钢试样和原始试样的对比,发现改性后的表面显微硬度和耐磨性有了明显提高。本文采用扫描电子束对40Cr钢表面进行改性处理,研究搭接率对其表面形貌、显微组织及力学性能的影响。

1 试验材料与方法

1.1 试验材料

材料选用40Cr钢,其化学成分如表1所示。用立式铣床将试块加工成45 mm×45 mm×45 mm的立方体试块。预先热处理采用调质处理,工艺规程为加热到(850±10)℃保温120 min,油冷,回火加热到(520±10)℃保温120 min,出炉油冷至室温。

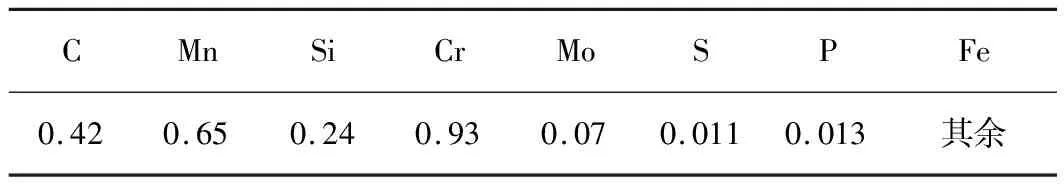

表1 40Cr钢的化学成分(质量分数,%)

1.2 试验设备与方法

试验设备为HDZ-6F型高压真空数控电子束焊机。在电子束扫描过程中,电子枪室真空度保持在 9×10-4Pa,防止试样表面被氧化,以获得更佳的表面力学性能。

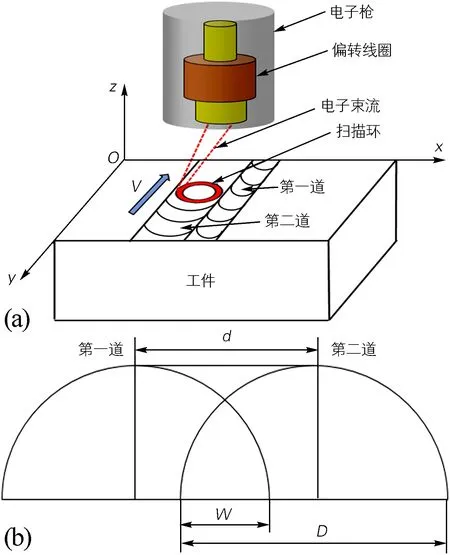

电子束多道扫描处理方法如图1(a)所示。根据预试验结果,选定多道扫描电子束工艺参数为加速电压60 kV、束流4 mA、扫描速度240 mm/min、扫描频率300 Hz、扫描环外径φ8 mm。在多道电子束扫描过程中,搭接率与相邻两道次的重叠距离有关。电子束多道扫描重叠示意图如图1(b)所示,搭接率λ的计算公式[14]为:

图1 电子束多道扫描处理方法(a)及多道扫描搭接率示意图(b)

(1)

式中:D为扫描环外径,mm;d为相邻两道扫描环圆心的距离,mm;W为相邻两道扫描环搭接的宽度,mm。

讨论搭接率分别为0%、25%、50%、75%时对40Cr钢组织和性能的影响。将电子束扫描处理后的试样制成金相试样,用激光显微镜和扫描电镜对试样横截面形貌和显微组织进行分析,用HXD-1000TM显微硬度计在200 g载荷砝码下测量试样表面的显微硬度分布,保荷时间10 s。用HRS-2M装置在40 N的工作载荷和4 mm的滑动距离下测量试样的磨损量。用TR-200型手持式粗糙度仪测量试样表面粗糙度,取样长度L为0.8 mm,评定长度为3L。

2 试验结果与讨论

2.1 横截面形貌与显微组织

2.1.1 无搭接扫描时横截面形貌及显微组织

当搭接率为0%时,无搭接区域,为电子束单道扫描表面处理,改性层组织只经历了一次快速加热和冷却过程。由图2(a)可见,横截面形貌由粗晶区、细晶区、热影响区及基体组成。改性层显微组织主要由粗晶马氏体、细晶马氏体和铁素体组成。这是由于电子束扫描加热过程中,材料表面温度快速升至临界温度线以上,其组织进行了奥氏体化,在基体的快速导热冷却过程中,奥氏体降到马氏体转变温度Ms时,转变成粗晶马氏体,如图2(b)所示。随着距离表层深度的增加,奥氏体化温度降低或产生部分奥氏体化,且基体导热率加大,过冷度增大,马氏体晶粒细化,改性层与基体交汇处有未熔铁素体和碳化物,如图2(c,d)所示。

2.1.2 多道搭接扫描时横截面形貌及显微组织

随着搭接率的增大,相邻两道出现搭接区域,以搭接率为25%时为例,分析多道扫描改性层显微组织的演变过程。图3为搭接率为25%时两道次扫描的横截面形貌及显微组织。由图3(a)可见,A区域改性层经历了一次淬火和两次回火循环,其分析结果如图3(b,c)所示。由图3(b)可见,第一道电子束扫描处理,熔融层最高温度在Ac3线以上较高温度区间,组织全部奥氏体化,过热度较大,基体快速导热冷却后形成较粗大马氏体,而热影响区过热度低,且冷却速率大,形成的马氏体较为细小。第二道电子束扫描处理时,会对A区域与搭接区交汇处形成两次短时间的回火循环。第一次回火温度高于Ms,熔融层发生重结晶,粗晶粒消失,铁素体基体上的细粒状渗碳体不断聚集长大,形成回火屈氏体及回火索氏体。第二次回火循环温度降低,马氏体中的过饱和碳开始逐步以ε-碳化物的形式析出,碳的过饱和程度不断降低,转变为回火马氏体;由图3(c)可见,A区域存在细晶加热区及热影响区,细晶加热区奥氏体化温度为Ac3临界温度稍上,奥氏体晶粒细小,致使冷却后马氏体晶粒细小。随着冷却速率降低,峰值温度降低,热影响区形成颗粒状的碳化物和未熔的铁素体组织。

图3 搭接率为25%时40Cr钢电子束扫描处理后横截面形貌及各区域显微组织

由图3(a)可见,B区域是两道电子束扫描处理的搭接区域,经历了两次淬火和一次回火,此区域峰值温度高,改性层呈凹弧形。图3(d)为B区域放大图,重熔层峰值温度高,组织主要由板条马氏体构成,热影响区由于存在回火,显微组织主要由马氏体、回火马氏体和部分铁素体构成。图3(a)中C区域经历了一次淬火,然后快速冷却。图3(e)为C区域放大图,改性层显微组织主要由马氏体组成。熔融层奥氏体化温度高,奥氏体晶粒粗大,马氏体相变成粗大的板条马氏体,随着距离表层深度的增加,基体导热率增大,奥氏体晶粒细小,马氏体晶粒细化。

2.2 重熔层组织

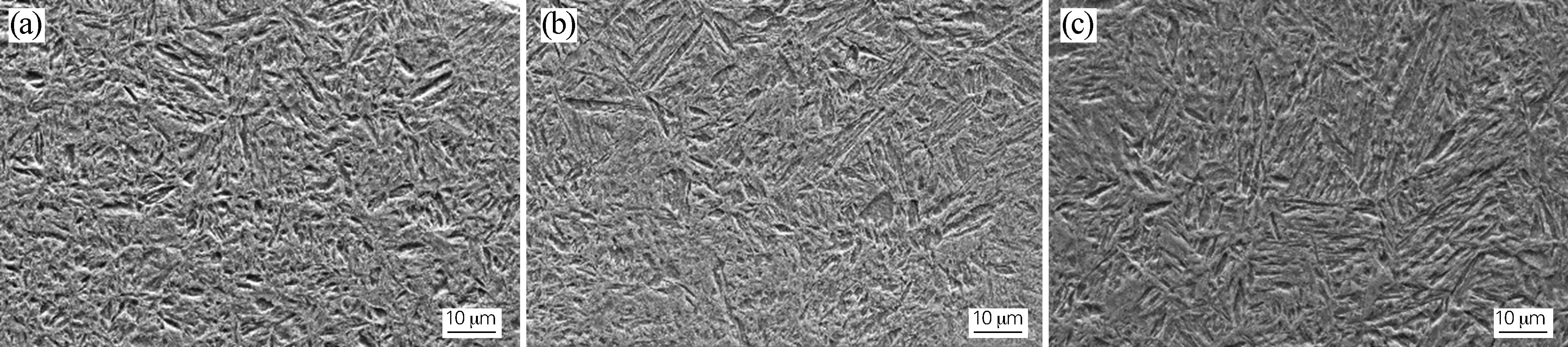

搭接率对40Cr钢搭接区重熔层显微组织的影响如图4所示。随着搭接率的增大,重熔层中板条马氏体的晶粒尺寸增加。搭接率为25%时,重熔层马氏体晶粒最为细小。这是由于第一道电子束扫描结束时,试样不足以冷却到室温,第二道电子束就开始扫描,随着搭接率的增加,试样表面能量密度增大。当电子枪移动速度不变时,试样冷却速度随输入热量的增加而减小,此时奥氏体化温度高,保温时间长,奥氏体组织粗大,发生马氏体转变时,马氏体组织粗大,且随着温度的上升,重熔层再结晶温度升高,再结晶晶粒长大。

图4 不同搭接率下40Cr钢电子束扫描处理后重熔层的显微组织

2.3 表面显微硬度

搭接率对40Cr钢表面显微硬度的影响如图5所示。40Cr钢调质处理后的显微硬度为280~310 HV0.2,不同搭接率下,多道次扫描区域的表面显微硬度不同。由图5可见,搭接率为0%时,无搭接区,处理区域硬度分布呈“一”型,平均显微硬度为627.4 HV0.2。搭接率分别为25%、50%和75%时,出现搭接区域,显微硬度在431~658 HV0.2范围内变化,A、C淬火区域的显微硬度高于搭接区B和交汇区的显微硬度,硬度分布呈“V”型。对比4种搭接率下扫描区域硬度分布,发现多道搭接会出现二次加热回火软化。这是由于搭接率为0%时,试样表面以极快的速度熔化和凝固,表面改性层发生晶粒细化和马氏体相变,表面显微硬度增加。随着搭接率的增大,搭接区域B在短时间内经过多次淬火及回火,形成回火软化区,显微硬度明显降低,且搭接率增大,搭接区的能量密度增大,改性层奥氏体化温度高,奥氏体晶粒粗大,马氏体相变形成粗大的马氏体,显微硬度降低。未搭接区域A和C只经历了一次快速的熔凝过程,发生马氏体相变,显微硬度高于搭接区域。

图5 不同搭接率下40Cr钢电子束扫描处理后的表面显微硬度

2.4 表面形貌及粗糙度

图6为搭接率对40Cr钢表面形貌的影响规律。搭接率为0%时,无搭接区域,第一道与第二道扫描交汇处存在凹凸不平现象,这是由于扫描电子束的重熔区边界处快束凝固过程中产生熔凝收缩,致使交汇处形成上述现象。搭接率为25%时,熔融的金属从顶部流向谷底,熔融机制有效地降低了波峰与波谷的高度差,搭接区域平整。当搭接率增大到50%、75%时,两道电子束扫描搭接区又出现新的凹凸不平现象。这是因为扫描电子束的总能量不变,而扫描的总面积减小,产生能量聚集现象,导致试样温度梯度减小,熔融的金属表面张力降低,不利于液态金属的流动,形成凹凸不平的表面[15-16]。其他研究学者也发现了此类试验现象,即电子束能量密度过高或过低都不利于试样表面粗糙度的降低[17]。

图6 不同搭接率下40Cr钢电子束扫描处理后的表面形貌

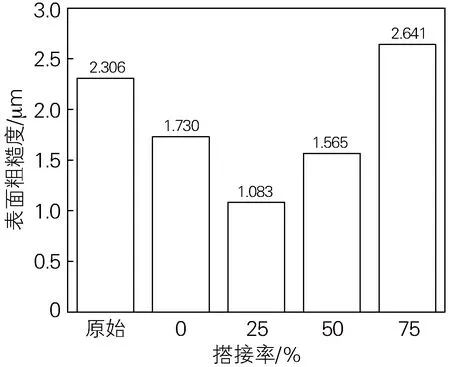

由图7可见,表面粗糙度随着搭接率的增大,先减小后增大。搭接率为25%时,表面粗糙度最低为1.083 μm。对比图6和图7可知,表面粗糙度与电子束扫描处理的表面宏观形貌变化规律相互关联,当表面形貌凹凸不平时,表面粗糙度增大,表面形貌相对平整时,表面粗糙度降低。

图7 不同搭接率下40Cr钢电子束扫描处理后的表面粗糙度

2.5 摩擦因数

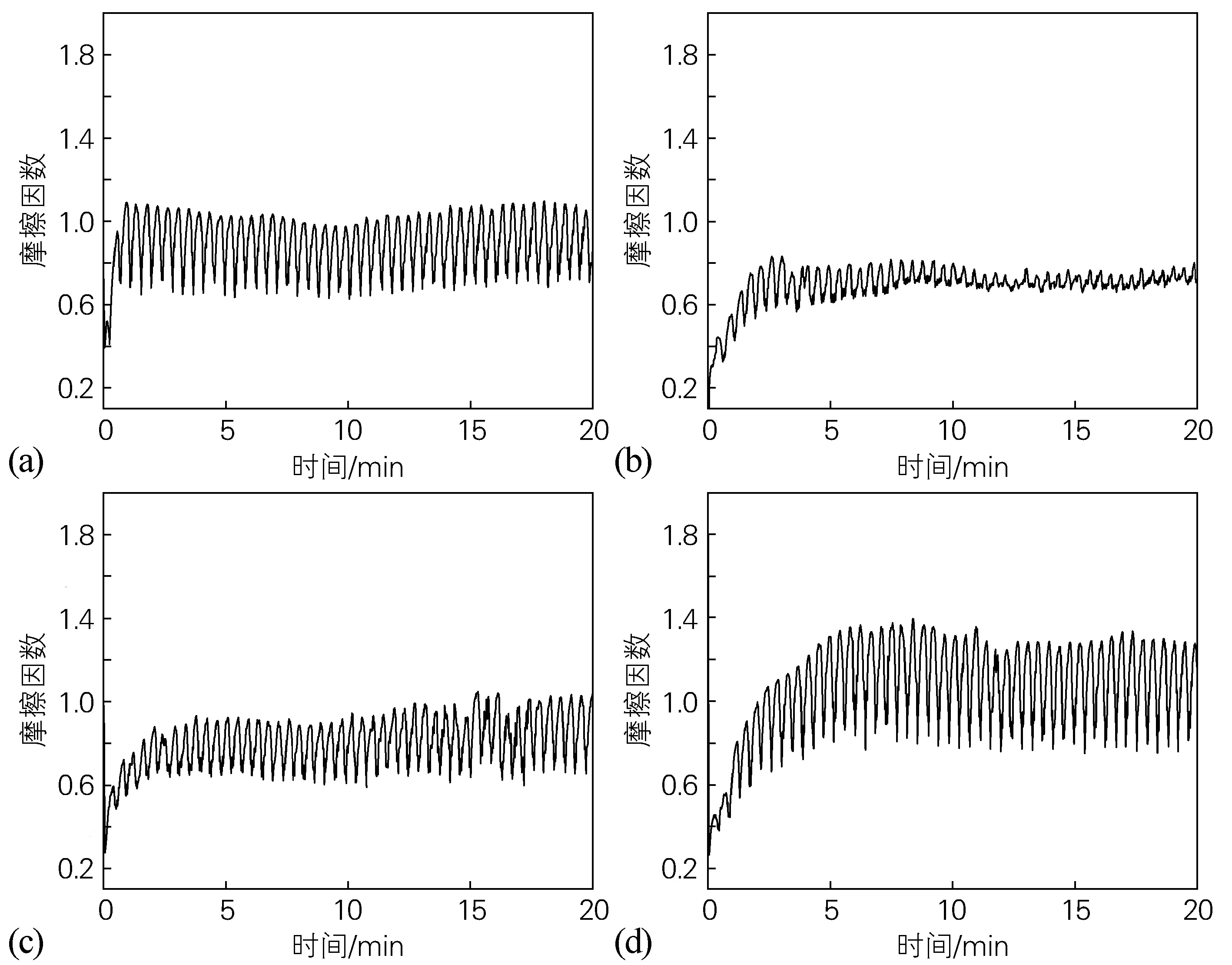

图8为搭接率对40Cr钢摩擦因数的影响规律。摩擦因数随着搭接率的增大,先减小后增大,搭接率为25%时摩擦因数最低。摩擦因数曲线在初始阶段急剧上升,最后分别稳定在0.90、0.70、0.77、1.00左右。这是由于摩擦磨损试验初始阶段,磨损机理为磨粒磨损,圆柱销首先与改性层上表面熔凝的表面相接触,实际接触面积小,从而导致接触压力远大于40Cr钢的屈服极限,摩擦因数曲线急剧上升。随着摩擦试验的进行,接触应力小于材料的压缩屈服极限时,摩擦副间的实际接触面积达到稳定,磨损机理变为黏着磨损,摩擦因数曲线开始上下波动趋于稳定。搭接率为25%时,由图6可知,试样表面光滑平整,相较于0%、50%和75%的搭接率,接触表面沟壑效应明显降低,摩擦接触面剪切力减小,摩擦力减小,摩擦因数减小。

图8 搭接率对电子束扫描处理40Cr钢摩擦因数的影响

2.6 耐磨性分析

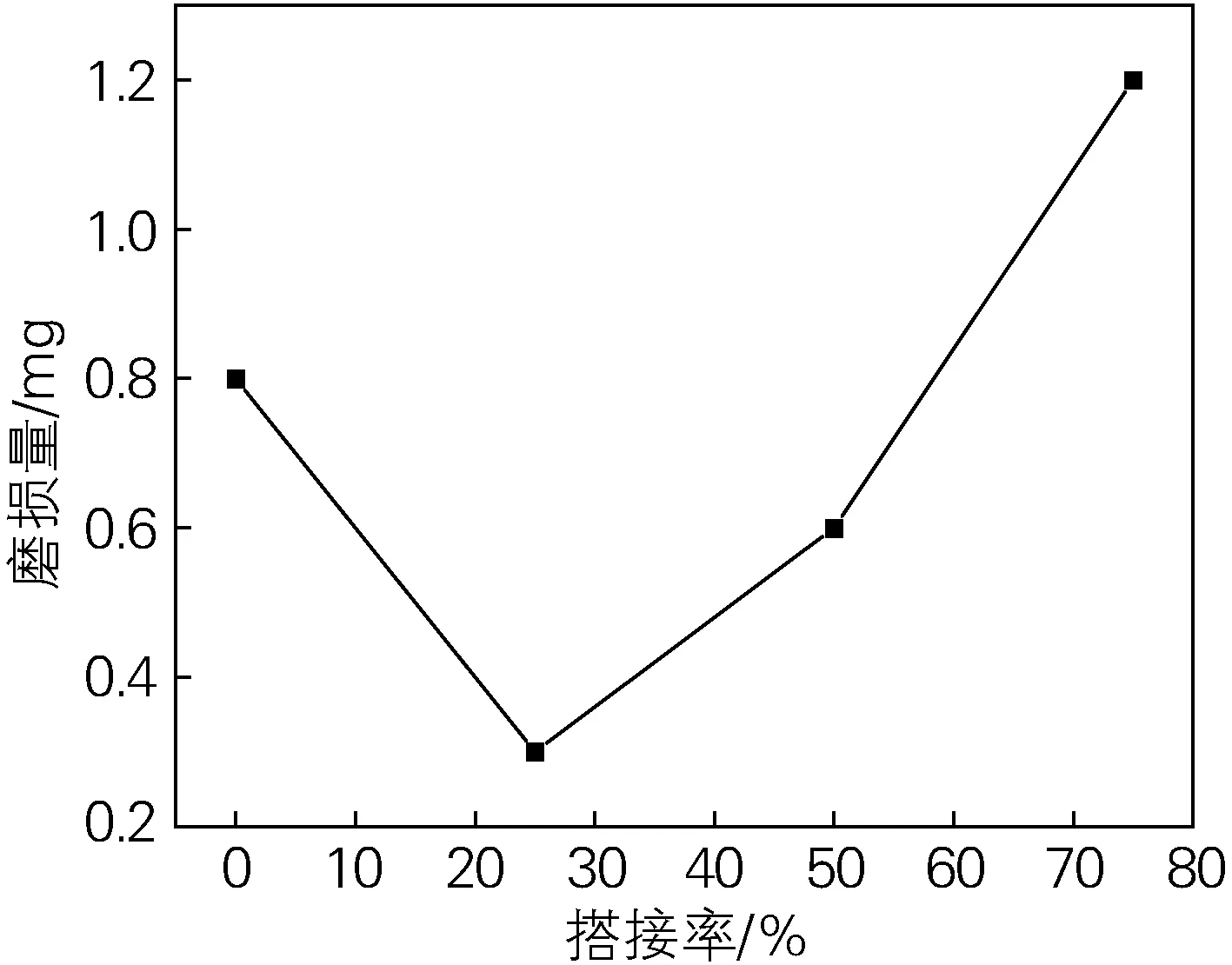

图9为搭接率对40Cr钢表面磨损量的影响规律。40Cr钢的磨损量随着搭接率的增加呈先减小后增大的趋势。未经扫描电子束处理的试样磨损量高达1.8 mg,搭接率为25%时试样的磨损量仅为0.3 mg,此时耐磨性好。

图9 搭接率对电子束扫描处理40Cr钢磨损量的影响

图10为不同搭接率下40Cr钢电子束扫描处理后的表面XRD图谱。由图10不同搭接率电子束扫描处理40Cr钢表面XRD图谱可见,搭接率为25%时,马氏体峰值强度最高,相对于搭接率为0%、50%、75%的衍射峰宽化且偏移。这说明试样表层晶粒相对较细,马氏体含量较高,硬度得到较大提高,且由图8可知,搭接率在25%时摩擦因数最小,此时耐磨性得到较大提升。搭接率增大,磨损量相对增加,耐磨性有所下降。

3 结论

1)多道与单道电子束扫描表面处理时,试样表面改性层经历了不同的热循环过程。电子束多道扫描处理,会出现重复加热的搭接区域,且第二道扫描加热会对第一道的部分区域组织产生回火作用,组织演变复杂,会产生回火马氏体、回火索氏体及回火屈氏体等多种组织。重熔层中马氏体晶粒尺寸随着搭接率的增大而增大。

2)在不同的搭接率条件下,经电子束多道扫描处理,扫描区域的显微硬度有所不同,搭接率为25%、50%、75%时,显微硬度在431~658 HV0.2范围内变化,淬火区域的显微硬度高于搭接区和交汇区的显微硬度。

3)试样表面粗糙度随着搭接率的增大,先减小后增大。搭接率为25%时,表面形貌光滑平整,粗糙度最低,摩擦因数低。搭接率过大,搭接处变得凹凸不平,表面粗糙度增大,试样摩擦因数也增大。

4)电子束多道扫描处理试样的耐磨性较原始试样更好,随着搭接率的增大,磨损量先减小后增大。搭接率为25%时,耐磨性最好。