连续式加热炉燃烧系统残氧量控制系统研究

2022-04-08张殿良

张殿良,李 静

(1.商丘市质量技术监督检验测试中心,河南 商丘 476000; 2.北京东方高圣投资顾问有限公司,北京 100000)

我国工业生产中,连续式加热炉是重要生产设备,如果设备具有完善的燃烧系统,不仅能减少能源消耗,对增加产量也有帮助。现在有部分研究员设计出一系列加热炉燃烧控制系统,例如曾卫东等人设计了垃圾焚烧炉自动燃烧控制系统[1],还有王然研究的基于新型测温技术的电站锅炉燃烧优化[2],都对现有的燃烧控制系统深入分析,但是存在系统测量不准确,控制性能低,生产高成本等问题。为了解决上述问题,本文研究出连续式加热炉燃烧系统残氧量控制系统,主要利用氧化锆传感器对残氧浓度进行测量,主控制器ARM控制氧化锆传感器运行温度,经氧电势信号处理后,将残氧浓度呈现到触摸屏上,方便工作人员操作,并结合模糊控制完成残氧量控制目的。

1 残氧量控制系统研究

1.1 总体结构

连续式加热炉燃烧系统残氧量控制系统总体结构可以分成残氧量测量、模糊神经网络控制器、模糊控制器、空气阀、燃气阀等,具体结构如图1所示。

图1 残氧量控制系统结构Fig.1 Structure diagram of residual oxygen control system

根据图1可知该系统可分为残氧量控制部分和残氧量测量部分。

(1)残氧量控制部分主要由模糊神经网络控制器和模糊控制器组成,前者为输入层有2个节点,代表加热炉温度误差值以及温差变化率;后者为输出层有1个节点,代表燃气量。模糊神经网络控制器通过连续式加热炉实际温度与设置温度间误差值、温差变化率,算出燃气量反馈到PID控制器。为了燃气量实际值满足设置值,PID控制器利用燃气阀调节燃气量[3-4]。

(2)残氧量测量部分包括氧浓度检测和氧浓度4~20 mA输出电路、温控电路、人机交互模块。通过氧化锆传感器对残氧量进行测量。在电压为mV级别时,代表氧含量的模拟量容易被电磁干扰,为了避免此现象,有价值的模拟量信号需被扩大才能进入滤波电路。并利用AD选取优质信号,传递给IC协议,最终到达主控芯片,完成数据管理。由于炉温达到720 ℃时氧化锆传感器才能运行,因此设置温度模块,该模块负责向单片机提供连续式加热炉温度数据。PID控制器根据单片机处理过的温度数据控制连续加热炉温度,保证氧化锆传感器运行温度[5]。选取HMI串口显示屏借助串口、主控芯片实现人机交互。HMI显示屏接收主控电路发出的命令,完成温度值和残氧浓度值显示任务。当温度无法满足氧化锆运行的要求时,工作人员利用屏幕重设PID参数调控制热功率,使连续加热炉升高至氧化锆传感器运行温度[6]。

1.2 系统硬件

由上文可知连续式加热炉燃烧系统残氧量控制系统需要热电偶电路和氧化锆传感器相互配合完成残氧浓度测量任务,其中热电偶负责收集温度信息,利用AD获取放大后的数字信号。氧浓度模拟量信号由氧化锆传感器负责获取,由AD620内部集成运算放大器负责信号电压放大,经过OP177G的低通滤波处理后,呈交给I2C协议,最后数据被单片机接收并完成运算和人机交互的任务,具体电路如图2所示。

图2 氧电势采集电路Fig.2 Oxygen potential acquisition circuit diagram

1.2.1 热电偶电路

连续式加热炉燃烧系统残氧量控制系统中温度数据采集非常重要,选取热电偶电路的单总线对温度数据进行传递,利用I/O端口的某端,实现信号传递。通过DS18B20进行模拟温度传输和数据信号管理,其中借助AT89S52对数据进行整理,并确定温度采集区间,完成温度采集任务,具体电路如图3所示。由图3可知,温度数据被DS18B20收集并传输到AT89S52端口处,即P3.3,系统的信号输入端就是这些数据信息。DS18B20和AT89S52互相配合,完成温度采集任务,本系统温度采集电路结构简单,因此适用范围较广[7-8]。

图3 温度采集电路Fig.3 Temperature acquisition circuit

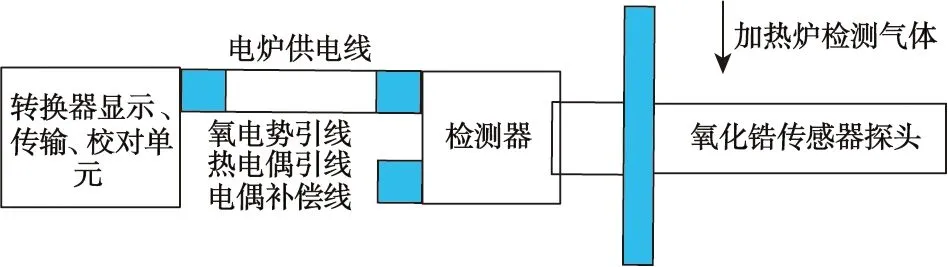

1.2.2 氧化锆传感器

系统利用氧化锆传感器对残氧浓度进行测量,选用条件为在连续式加热炉内使用,并且满足持续测量需求,氧化锆传感器组件如图4所示。从图4中看出,氧化锆传感器包含氧化锆管,还有热电偶、导线、接线板和盒。当气体抵达氧化锆管周围时,若管内外氧气浓度有差异,则引发电动势。在温度控制方面,利用固态调压器、热电偶等[9-10]。氧化锆传感器发送信号到检测器,由检测器负责信号的数字化加工和滤波操作。当氧浓度和温度数据显示到触屏上时,工作人员就可以对连续式加热炉的温度和PID参数进行调控,触屏还负责展示连续式加热炉残氧量测量结果。

图4 氧化锆传感器组件Fig.4 Zirconia sensor component diagram

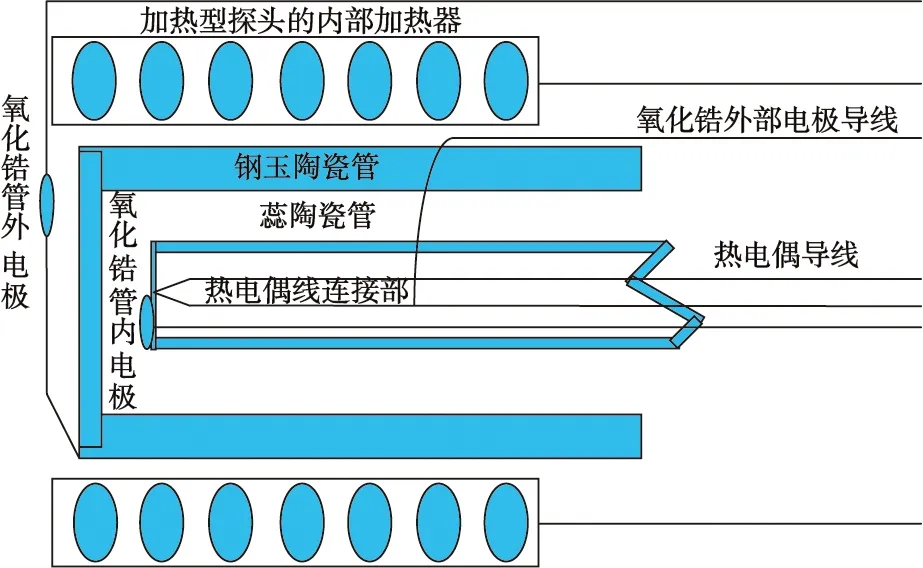

氧化锆探头在传感器中占主导地位,氧化锆处于720℃的高温环境中,内外氧浓度若有不同就会产生与之对应的氧电势,氧电池正是利用氧化锆的这一特点完成氧浓度的测量,通常选用合金钢制作探头外结构,也有用不锈钢材质(图5)。

图5 氧化锆探头结构Fig.5 Structure diagram of zirconia probe

图5显示,探头由内部加热器、陶瓷管、内外电极、热电偶、电线、接线端组成,陶瓷管分别有4蕊和钢玉2种,探头中加热器选用合金钢材质,在热电偶导线和电极导线间利用4蕊陶瓷管进行绝缘,并且空气由此进入。

1.3 系统软件

连续式加热炉燃烧系统残氧量控制系统软件的测量程序负责残氧测量装置的运行,模糊控制程序负责调控装置的运行,以下对二者进行详细介绍。

1.3.1 残氧测量程序

当上电复位时,系统测量程序启动。主控制器ARM负责调控加热器的发热功率,使炉温能够满足氧化锆探头运行要求[11]。因此程序需持续测量炉温,并将氧化锆探头的温度随时呈现到显示屏上。若温度没有达720 ℃,主控器对收集的数据进行分段PID算法获得4~20 mA信号使加热器发热。若温度能使氧化锆探头运行,则残氧量收集程序启动[12]。通过对氧电势信号的处理能够在显示屏上读取具体值,所获取的氧电势信息还需转换成4~20 mA电流信号反馈到控制器。当所有程序都结束后,开启下个循环。测量程序的具体流程如图6所示。

图6 残氧量控制系统测量流程Fig.6 Flow chart of residual oxygen control system measurement

根据图6可知,测量流程从开始到输出,经过端口等初始化、系统预设、载入参数、运行、采集温度、温度控制、采集电势、数据处理,其中还有设置参数、存储参数,温度过热报警及熔断保护、上位机显示,这些模块组成连续式加热炉燃烧系统残氧量控制系统中残氧测量流程。

1.3.2 模糊控制程序

利用模糊控制程序实现系统控制。传统控制程序运行前提是对控制对象建立数学模型,本文系统避免了这一麻烦,直接采用权威专家的控制成果[13]。传统控制程序如果遇到控制流程繁琐的情况,建立数据模型几乎无法实现,这时本文系统利用率相对较高,具体原理如图7所示。

图7 模糊控制程序原理Fig.7 Schematic diagram of fuzzy control program

从图7中显示模糊控制器处于模糊控制主导地位,计算机负责计算控制率。模糊控制算法的具体步骤为:在被控制量的众多数值中,本系统利用微机跳过被控制量浮动较大值,得到最准确数值,将此数值与给定值进行比较,算出误差信号n,即n=Tr-T,其中设置值为Tr,实际值为T。n作为输入量,还有一个输入量是误差变化率de/dt。通过对输入准确数值进行模糊化,残氧控制系统获得模糊量,再依照研究的合成规则完成模糊决策,最终完成模糊控制量x的运算。

连续式加热炉燃烧系统残氧量控制系统制定的模糊控制器运行步骤如下:

(1)输入变量与输出变量的制定。假设模糊控制对象是连续式加热炉的炉温,输入量采用实际测得炉温和设定值间的误差n,同时误差变化率de/dt也是输入量。当燃料气流量增多时,连续式加热炉能够持续燃烧,炉温上升;反之,炉温下降。将燃料气流量作为模糊控制器的输出变量[14]。

(2)采用的模糊控制规则的制定。系统使用Takagi-Sugeno型模糊规则,if-then模糊规则的后件包括系统情况变化量、输入变量函数,具有两种功能:对模糊控制器进行形容;模拟被控对象的形态。Takagi-Sugeno型与Mamdani型模糊规则进行对比,输出的特点为:常量或线性函数代表T-S模糊模型输出变量;T-S模糊规则输出量是准确值,假设误差、误差变化率共有5个模糊子集,n={正+,正-,零,负-,负+}={QB,QS,VO,MS,MB},此时能够设置25条模糊规则控制炉温,以一条模糊规则为例,用公式(1)表示:

if(n=PB)and(Δn=PB)thenx=Q0+

Q1n+Q2Δn

(1)

其中,模糊规则的权值表示为Q0、Q1、Q2,燃气流量控制量表示为x。

(3)模糊化方法与解模糊化方法的制定。当采集的形式存在差异时,模糊控制器使用的计算方法和系统控制性能都会发生改变[15]。推理方法、模糊化方法、解模糊化方法都是模糊控制的影响因素。连续式加热炉燃烧系统残氧量控制系统通过高斯型隶属函数模糊化处理输入变量,具体形式用式(2)表示:

(2)

使用Max-Min模糊方法推理输入变量的隶属度,获取输入变量对第J条规则的适合度,用公式(3)表示。采用Max-Min模糊推理方法和工业上常用的解模糊法,即重心法,对控制器输出可以用式(4)表示:

(3)

(4)

式中,h为控制规则数量;I为第i个控制输出。

2 应用实验结果

选取某工厂的连续式加热炉为实验对象,将本文研究的系统应用到该工厂的1号连续式加热炉中,采用煤气单耗实验对该系统使用前后情况进行对比,证实本文系统节能性能。残氧浓度检测系统主要由氧化锆传感器和检测仪表组成(图8)。氧化锆探头的信号和电源线利用 DB25接头和航空插头从系统内传到锆管内部,通过以上制作出完整的残氧浓度检测系统。

图8 残氧浓度检测系统Fig.8 Residual oxygen concentration detection system

以承担相同工作计划的连续式加热炉为前提,对使用本系统的1号连续式加热炉与2号常规连续式加热炉进行采样,整理数据,分别计算出两炉的残氧量平均值和氧化烧损率,再对两炉的数值进行比较,进一步验证本文系统应用效果。

2.1 煤气单耗实验

对1号连续式加热炉使用本系统前后的产量及煤气消耗数据进行记录,使用前和使用后记录期限均为2个月,同时整理数据,通过煤气总量结束码减去煤气总量开启码,获得煤气总消耗量,再除以此时间段的炉产量,可以计算出煤气单耗。煤气单耗下降,即为节约能量,计算公式为:

节约能量=(1号连续式加热炉应用本文系统前煤气单耗-应用本文系统后煤气单耗)/1号连续式加热炉应用本文系统前煤气单耗×100%

1号连续式加热炉2019年3—到6月煤气单耗情况见表1。

表1 连续式加热炉3—6月煤气单耗情况Tab.1 Gas consumption of continuous heating furnace from March to June

根据表1数据可知,1号连续式加热炉运用本文系统后,煤气单耗量呈现下降趋势,节能效果明显,证实本文系统能够控制煤气资源的消耗。

2.2 残氧量测量

2019年5月两座加热炉工作期间,随机选取其中2 d对加热炉进行残氧测量实验,在1号和2号连续式加热炉持续工作的状态下,每2 h记录一次触摸屏显示的残氧数据,对比1号和2号烟气残氧量的平均值,用2号炉平均数值减去1号炉平均数值获得残氧量下降值,实验中选用两座加热炉正常工作的残氧量数据,确保验证效果的普遍性,具体测量数值见表2。

根据表2中测量的残氧数据可知,5月5日和6日平均残氧量下降值分别为1.7%、2.2%,平均残氧量下降至少1.7%。因此应用本系统的1号连续式加热炉能够很好地控制残氧量。

表2 连续式加热炉1号与2号残氧量数据值Tab.2 Continuous heating furnace No.1 and No.2 residual oxygen data value

2.3 氧化烧损实验

2座加热炉按照工作计划,对普碳钢进行加工,在1号与2号炉的出料口附近,损耗的氧化铁皮遗留在此,直接采集样品,待温度下降后,通过游标卡尺对样品进行测量。为了更清楚对比烧损情况,设定氧化烧损率进行衡量,用式(5)进行计算:

(5)

式中,S为单块板坯的表面积;δ为氧化铁皮采样厚度均值;γ为氧铁皮的密度;CFe为氧化铁皮的铁含量,即CFe=71.9%;Wg为单块板坯的质量。为了更清晰验证1号炉应用本文系统的效果,还对两炉设计了氧化烧损降低标准,即降低率=(2号炉烧氧化损率—1号炉氧化烧损率)/2号炉氧化烧损率×100%,具体对比数据见表3。

表3 1号与2号连续式加热炉氧化烧损情况Tab.3 Oxidation burning loss of No.1 and No.2 continuous heating furnaces

根据表3中采集并运算的数据,可以看出使用本文系统的1号连续式加热炉燃烧后的氧化烧损率普遍比2号炉低,4 d的氧化烧损平均降低率达到0.11%。因此说明应用本文系统的加热炉,通过对残氧量的调控,可以大大降低生产材料的损耗。

2.4 模糊控制性

本文系统通过模糊控制器对连续式加热炉燃烧系统的残氧量进行控制,为了检验本文系统模糊控制器的效果,实验获取1号炉和2号炉控制残氧量数据进行对比分析,具体结果如图9所示。

图9 1号与2号加热炉残氧控制性对比Fig.9 Comparison of residual oxygen control of No.1 and No.2 heating furnaces

根据图9可以看出,使用本文系统的1号连续式加热炉燃烧系统控制残氧量用时短,并且能根据设定值,尽快调节设备。反观2号加热炉的控制性能明显不如1号,当残氧量波动较大时,不能及时进行控制,恢复要求值。因此本文系统对残氧量控制更快、更稳。

3 结论

本文系统采用模糊控制器与模糊神经网络相互配合实现连续式加热炉燃烧系统中残氧量调控。在调控前,需要对残氧量进行测量,本系统借助氧化锆传感器,对氧浓度进行测量。为了实现人机交流,系统将温度残氧量等测量结果呈现到触摸屏上,工作人员随时操控连续式加热炉运行状态,方便控制残氧量。本文研究的连续式加热炉燃烧系统残氧量控制系统不仅提高能源利用率,降低加热炉损耗,还因具有操作简单、控制性强等优势,被广泛应用于加热炉设备中。