空压机余热回收技术研究

2022-04-08中国水利水电第八工程局有限公司赵红利

中国水利水电第八工程局有限公司 赵红利

空压机作为生产制造企业常见的设备,每年消耗大量的电能,并产生热量排放到大自然中,造成了大量浪费。如果能利用好这些余热,不仅能减少对环境的影响,延长设备的寿命,还可转变为供生产和生活的热量,为企业创造良好的效益。

1 空压机改造原理

空压机是一个能耗比较大的动力设备,一般空压机的输入功率除了部分变成了压缩空气的势能以外,也有一部分的能量以废热的形式被排放到空气中浪费掉。同时,为降低空压机的油温,还需要消耗电能开动冷却风机来冷却,以保证空压机的正常运行。充分利用这些浪费的热能,有利于节能减排,降低工厂的运营成本,同时改善空压机的运行状态,提高约5-8%产气量,节约空压机的耗电费用。

喷油螺杆空压机工作原理为:电动机带动螺杆机旋转,空气经过滤器,被吸入螺杆压缩机中,压缩成高压空气,并与循环油混合形成高压高温油气混合气体,再进入油气分离器。油气混合气被分离成油和气后,压缩空气经散热后供给用户;而循环油气被分离并凝结成液态油后,经散热滤器后回到压缩机,完成一个循环过程。

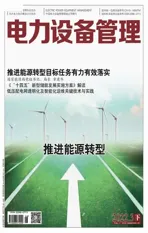

余热回收系统是一种利用压缩机高温油气热能通过复合列管式高效热交换器,将热能充分回收利用的专用节能设备。它通过能量交换收集空压机运行过程中产生的热能,同时改善空压机的运行工况,是一种高效的余热利用设备,其改造原理见图1。

图1 改造原理图

空压机余热回收主机是将高温循环油引入机组内与水进行热交换,将回收的热能产生活用热水,给清洗池加热,废热利用。空压机油热能回收达到节能目的,同时空压机系统温度降低,减少了机器的故障,延长了设备的使用寿命,降低了维修成本,增大了空压机机油、油/气分离器更换时限,相应延长了设备的更换和维护期限。

2 实施方案

该株洲工厂需要加温喷粉线、清洗线、喷漆线厂房分布情况如表1。

表1 厂房分布情况

目前使用2台制热量1.5MW(制热消耗总功率320kW)、1台制热量0.8MW(制热消耗总功率181kW)制热机组给喷粉线、清洗线、喷漆线厂房供热,冬季需求基本全开。供/回水温度为48/40℃,供暖系统循环水量为300.5t/h。

制热机组装机总功率:1.5MW×2+0.8MW×1=3.8MW,电费按0.7元/度,一天20h,一年冬季开启120天计算,运行总费用为(320kW×2+181kW)×0.7元/度×20h/天×120天/年=138万元/年。

空压机配置情况:主站为10台250kW螺杆空压机,2号厂房为2台250kW螺杆空压机,4号厂房为2台250kW螺杆空压机,3台200kW螺杆空压机,其中2号厂房淡旺季全开启,淡季停1台,主站10台一般不停机。

根据该工厂空压机的实际情况,可回收热量计算如表2。

表2 工厂空压机可回收热量

根据上表可知,空压机可回收的总热量满足该工厂的生产所需。

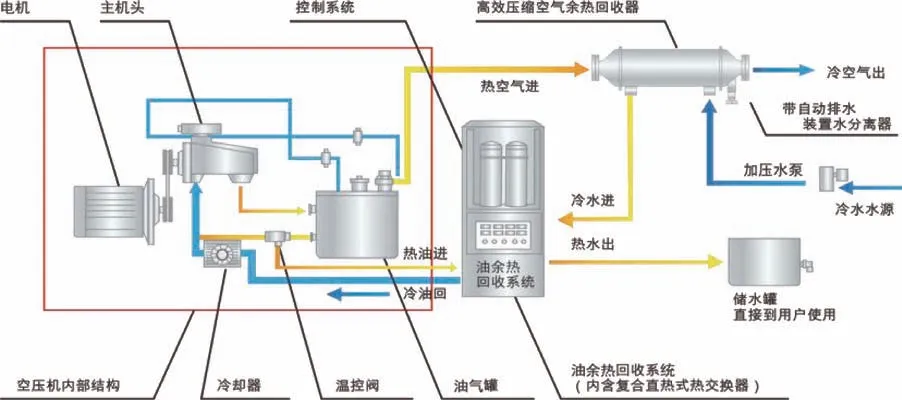

空压机余热利用布局见图2,根据工艺要求,空压机余热改造可回收总功率1024kW,回收热量可代替锅炉加热水温或制热机组制热,减少原系统运行时间降低成本。根据该工厂生产情况,选择最优代替方案,可随时切换空压机余热热量代替模式,从而达到最优节省成本。

图2 空压机余热利用布局图

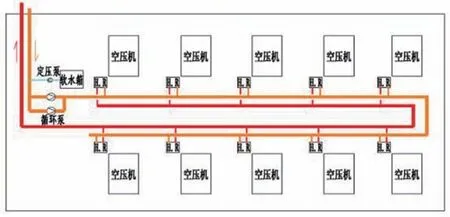

喷粉、喷漆、清洗线余热改造原理见图3,主空压机房余热回收改造示意见图4。空压机改造将高温循环油引入H.R(余热回收主机)内与水进行热交换,将回收的热能产热水经循环泵到清洗池各换热器加热,循环予以利用。

图3 喷粉、喷漆、清洗线余热改造原理图

图4 主空压机房余热回收改造示意图

原喷粉、喷漆、清洗线水温加热是由锅炉加热循环,经过原来的换热器换热到热水洗、预脱脂、主脱脂工作区域进行生产。空压机余热回收产出热水经过新装换热器循环,换热器换热端并联到热水洗、预脱脂、主脱脂工作区域,将空压机热量输入清洗池,延长锅炉启动周期,使燃烧器启动频率降低至原有60%-90%,甚至在非生产高峰期完全替代锅炉供热,使工作区域水温达到生产要求。

原锅炉加热系统联控改造,当空压机余热热量足够时,锅炉系统关闭,空压机余热回收系统代替原有的锅炉加热系统,当空压机余热回收系统热量不足时(空压机卸载等外在因素),系统自动检测工作区域水温低于生产要求,触发联控阀门开启,原锅炉系统辅助加热。主要工程物料配置清单见表3。

表3 主要工程物料配置清单

3 复合列管式换热系统

目前市场上空压机余热回收油路部分的换热器大部分是采用钎焊板式换热器,但其常见故障较多。

板式换热器容易发生外漏、串液现象,由于板材选择不当(特别是薄壁的板片)导致板片腐蚀产生裂纹或穿孔。板片冷冲压成型后的残余应力造成应力腐蚀。板片泄漏槽处有轻微渗漏,造成介质中有害物质浓缩腐蚀板片。受空压机的压力及温度变化影响,板片产生一定的残余应力,也会造成应力腐蚀,出现裂纹,形成串液。压力较高一侧的介质串入压力较低一侧的介质中,系统中会出现压力和温度的异常。如果介质具有腐蚀性,还可能导致管路中其它设备的腐蚀。

板式换热器由一系列具有一定波纹形状的板片钎焊而成,板片与板片之间的距离只有2mm左右,造成板间流速过高而压降偏大。板式换热器运行一段时间后,因板片表面结垢引起压降过大。介质进、出口压降超过设计要求,甚至高出设计值许多倍,严重影响系统对流量和温度的要求。若热侧压降过大,则一次侧流量将严重不足,即热源不够,导致二次侧出温度不能满足要求。对空压机运行造成一定的影响。

本空压机余热回收采用复合列管式换热系统,见图5、图6,该系统与结板式换热器相比有以下优点。

图5 内部结构图

图6 外形结构图

管路接口全部留外,防止焊渣残留而产生电位腐蚀;管路经过200kN的压力试验,不易发生泄漏;采用新型列管结构,压损微小,一般小于0.15kN;换热管仅有1/3的水路高温区,水的流速超过1.5m/s,且外拉螺纹,使得换热管不易结垢;在换热器进出口处预留循环清洗口,方便清理局部的微结垢;不需循环水泵和循环水罐,具有占地面积小、安装方便、控制简单、水泵功率低、故障降低等。

换热器采用了316L不锈钢三维内肋管技术,实现不锈钢代替以紫铜管为换热器的传统换热器。换热器是管套管列管式结构,大管套小管之间形成的管壁,当高温油流过时形成紊流状态,低温小流量流体在壳程和管程流过,经过折流板形成较长的通道,具备了板换换热效率高的特点,实现了一次性达到高温流体的效果。复合列管式与板式换热机组对比见表4。

表4 复合列管式与板式换热机组对比表

该实施方案使用复合列管式换热系统优势明显:

(1)复合列管式换热系统改造方案具有热稳定性好,一旦设定产水温度,系统各环节设备工作温度均处于稳定状态;热响应强,产水温度会随空压机工况变化,即油温变化而变化;系统管理方便,由于各设备工作状态稳定,管理人员容易掌控;余热连续性被充分利用的优点。

(2)该方案可实现油温自动调控功能,当全负荷产水时,空压机油全流量通过余热回收系统;当低负荷产水时,可根据出水温度调节余热回收系统进油量;当空压机卸载时余热回收系统根据进油温度自动调节最大出水温度或停止出水;当空压机停机时余热回收系统不工作且不通水。闭式循环系统通过恒压变频改变系统循环量。

(3)安全可靠,当空压机全停时,工艺加热系统同样与原有系统运行工况相同,无需切换。由于改造后工艺用水全天候需要吸收热量,可与空压机自身的散热系统无缝对接,因此可为目前处于高温工作状态的空压机进行降温,延长空压机的保养周期,降低维护成本。

空压机余热回收系统成功改造后,将螺杆空压机原本释放到大气的余热利用换热工艺原理循环加热工艺用水,达到废热利用和节省能源的双重效果。据统计,每年该工厂至少节约电费约100万元。