350MW超临界循环流化床机组FCB功能的研究与应用

2022-04-08广西华磊新材料有限公司发电厂李建军

广西华磊新材料有限公司发电厂 李建军 赵 平

1 前言

FCB(FAST CUT BACK,快速切负荷)是机组从正常运行方式快速甩掉当前所带负荷,过渡到仅带5%厂用负荷的运行方式,也就是“小岛运行”[1]。FCB功能于上世界80年代随日本三菱机组引入中国,但在国内发展较慢。自2001年美国加州大停电后,国内各电网公司开始大力研究电网停电后的“黑启动”技术,因为电网停电后发电机组在没有任何外来电源的条件下,进行“黑启动”是非常困难的,对于火电机组更是难上加难。如果在电网事故停电后能保留一部分电源点,就能随时向外供电,使电网尽快恢复供电,而火电机组的FCB功能,正是在电网故障时能使机组幸存下来的重要功能。

2 项目情况

2.1 循环流化床锅炉

循环流化床锅炉技术是上世纪七十年代发展起来的新技术,是工业化程度最高的洁净煤燃烧技术[2],具有燃料适应性广、燃烧效率高、高效脱硫、氮氧化物(NOx)排放低[2]、燃烧强度高,负荷调节快、燃料预处理系统简单、给煤点少等优点,成为煤矸石、油页岩、城市垃圾、淤泥和其他废弃物等难燃固体燃料能源利用的先进技术,随着近年来循环流化床锅炉已经很好的解决了热力学、力学、材料学等基础问题和膨胀、磨损、超温等工程问题。作为世界上能源技术发展的三大方向之一,该技术在不断地在工业锅炉和电站锅炉行业得到实践和发展,近年来,在国内投产的循环流化床锅炉不断增加,而且向大容量、高参数发展(600MW或以上亚临界、超临界等级)[3]。

2.2 机组情况

某发电厂锅炉为单炉膛、一次中间再热、平衡通风、露天岛式布置、全钢架悬吊结构超临界循环流化床锅炉,每台炉共配套8台NJGC-30D/40T型称重式给煤机,用天然气进行点火启动;汽轮机为超临界、中间再热、单轴、两缸两排汽、八级回热抽汽、抽汽凝汽式汽轮机,配置2×50%BMCR汽动给水泵,中压缸排汽管道上安装有一个低压供热调节阀(BV阀)。配QFSN-350-2-20型的水氢氢冷、机端自并励发电机。锅炉与汽轮机热力系统采用单元制布置,发变组采用单元方式接入公司220kV升压站,启动/备用电源通过启备变从局域网倒送方式。

锅炉出口蒸汽参数25.4MPa/571℃/556℃,过热器出口安装两个安全阀,单个容量为107.1t/h,两个PCV阀,单个容量为76.5t/h;再热器出口安装两个安全阀,单个容量为100.3t/h,两个向空排汽阀,单个容量为150t/h。该机组采用定参数高中压缸联合启动方式,并设置了两级串联夜动的高、低压旁路系统,其中高旁容量为80%BMCR,低旁容量为2×30%BMCR。

机组DCS及DEH选用的是HOLLiAS MACS V6.5.3火电版系统。

该发电厂建有3×350MW超临界循环流化床热电联产机组,送出线路为220kV,并入某局域网,配套建有40万吨500kA电解铝及320万吨氧化铝,发电厂主要向电解铝供电、氧化铝供高低压蒸汽,单台机组高压供汽最大流量为250t/h,抽汽参数为7.2MPa/384.9℃;低压供汽最大流量为125t/h,抽汽参数为1.05MPa/361.1℃。该局域网目前只有9台机组,已与大电网完全断开,总装机容量为5×350+2×150+2×135=2320MW,主要有两个电源点、两个用户,单机容量占比高达15%,超过了8-10%的要求,局域网的调度原则为“自发自用、互为安保”。若电网故障或机组停运后,电解铝面临着限产、抽铝水,氧化炉面临着限产、闷罐等巨大风险,且停电时间越长损失越巨大,因此电网故障后,需要机组尽快启动、电网尽快恢复正常,若此时机组FCB功能成功,能随时向外供电,能尽快恢复电解、氧化铝企业用电、用汽需求,减少经济损失。有的局域网,自己建有大容量柴油发电机,满足单台机组启动时厂用电的需求,但是当电网故障后,从柴油发电机启动到火电机组极热态启动、并网,至少需要时间3小时。

3 FCB功能研究与应用

由于该超临界循环流化床锅炉机组并入局域网,电网容量比较小,抗干扰能力差,因此机组非常有必要具备FCB功能,即机组在实现快速甩负荷,不引起停机停炉保护动作,带厂用电稳定运行,同时要保证各运行参数的变化在安全范围内,不危及设备安全,以便有可能在较短的时间内重新并网。

FCB是机组在异常工况下的负荷控制,集模拟量控制和开关量控制于一体,是一种复杂的复合控制系统,它对主辅设备可靠性、自动化程度要求高,需要FSSS、MCS、DEH、旁路控制系统以及发电机励磁调节系统等协调工作、共同来完成。

3.1 FCB功能控制策略分析

3.1.1 锅炉给水控制

当FCB发生后,由于汽轮机的调门快速关闭,主蒸汽流量大幅度突降,而给水流量的下降速度相对要慢一点,从而造成工质的严重不平衡,引起过热度的大幅度波动[4],因此给水控制的难度比较大,影响因素也比较多,所以采用多阶迟滞控制方式是必要的。

在正常运行时,汽动给水泵的汽源来自于四段抽汽,在FCB工况发生后,四段抽汽的压力迅速下降,需要将汽动给水泵的汽源由四抽供汽切换至辅汽供汽模式,维持汽轮机转速。

在FCB工况发生时,由于主汽压力剧烈上升,给水流量可能会发生瞬间降至极低流量,在压力平稳后,给水流量迅速增大的情况,故要考虑在FCB工况发生时,需要根据实际实验情况对锅炉主保护中的给水流量保护进行确认。

3.1.2 炉膛压力控制

为了满足FCB发生后锅炉快速减负荷,锅炉侧势必要快速减煤、减风,那么炉膛负压会剧烈变化,采用以下方法来抑制炉膛负压大范围波动:优化炉膛负压调节器的参数,使其具有很强的快速性和准确性;增加两台给煤机跳闸的间隔时间,给调节器提供一定的调整时间;适当放缓二次风风量的下调速度(放大二次风调节的积分时间),迟滞负压的负向剧烈变化;增加FCB发生后炉膛负压调节器自动投自动的逻辑。

3.1.3 锅炉燃烧控制

将FCB信号引入锅炉主控出口处,当FCB触发后,切除锅炉主控及汽机主控自动,FCB信号为切换开关,燃料主控指令切换至FCB目标燃料量,还需增加以下逻辑:燃料主控制器以及各给煤系统调节器自动投自动的逻辑;锅炉主控切为跟随模式,按一定的降负荷速率减煤至最低直流负荷运行下的主汽压力;采取间隔跳闸给煤机的方式,自上而下跳闸至预设的台数,并考虑汽温;根据二次风量与对应煤量关系自动调整调节二次风,并增加自动投自动的逻辑;一次风控制自动调整,并增加自动投自动的逻辑。

3.1.4 主蒸汽及再热蒸汽压力控制

当突然甩负荷的工况出现时,为了快速泄去锅炉负荷(压力、流量),通常采取的办法有三个,一是快速切除燃料,二是快开旁路系统,三是打开PCV阀进行泄压。

设定负荷,FCB动作后联开PCV阀泄压,压力到一定值后联关PCV阀。

3.1.5 汽温控制

FCB发生后,由于负荷的剧烈变化、燃料量的快速下降以及高加的切除等等,汽温控制也相对较难。对于汽温控制,需增加以下逻辑或优化:FCB发生后联关减温水门并自动投自动。

3.1.6 汽机转速控制

FCB动作后DEH切至汽机空转下的转速控制模式,在此基础上加入频率的一次调频回路或孤网预判逻辑[5]。

3.1.7 模拟量控制系统

煤矿机械工作环境十分恶劣,空气中多伴有粉尘水汽等物质,同时环境十分潮湿。为延长机械的使用寿命,就必须在日常工作中加强维护保养,禁止所有不规范的操作流程。此外,还要选择某一固定时间检测机械设备,第一时间更换损耗过重的机械部件,彻底清除安全隐患,保证井下作业的安全。在机械设备的操作过程中要严格遵循适度原则,尽可能防止发生超载和超速的现象,有效预防由于过度使用导致的机械损耗,提高机械设备使用效率。

FCB的发生是突然的,人为的调整和干预是根本实现不了的,所以模拟量控制系统就显得尤为重要,需要着重注意以下几方面:

FCB发生后锅炉主控切手动,按一定速率降负荷至预定负荷;汽机主控切为DEH转速控制;其他子系统应保持自动运行方式;FCB是极其剧烈的工况,过程中大部分参数有可能即将达到极限,为防止因设定值与实际值偏差大切除手动,放大或解除偏差大切手动的条件;对于某些FCB工况下紧急投入的系统在自动投自动时,跟踪当前设定值的大小要重点考虑,如旁路控制的压力设定、减温水设定等;根据FCB的恶劣工况,优化模拟量控制系统调节参数。

3.1.8 其他系统控制

FCB发生时,机组带厂用负荷,修改电气灭磁开关不跳闸、发电机脱网不跳闸汽轮机,发电机励磁调节系统必须处于(AVR)自动方式,修改励磁系统定子电压限制定值在一个比较保守的范围。

当FCB发生后,除氧器、凝汽器的水位有可能出现大幅度波动,这就需要在FCB过程中快速的实现工质及能量的平衡,应采取以下几点措施:优化以加速除氧器的补水调节系统;及时并平滑的切换除氧器汽源;由于FCB后除氧器的大量补水、低旁快开大量减温水的投入,凝结水需求量会急剧上升,同时低旁的打开导致大量汽水进入凝汽器造成其水容器液位急剧上升,可以联启一台备用凝结水泵,满足水系统相互间的暂态平衡;因低旁打开,大量的排汽至凝汽器,导致凝汽器压力急剧上升,可以联启一台备用真空泵的方法抑制凝汽器压力的上升。

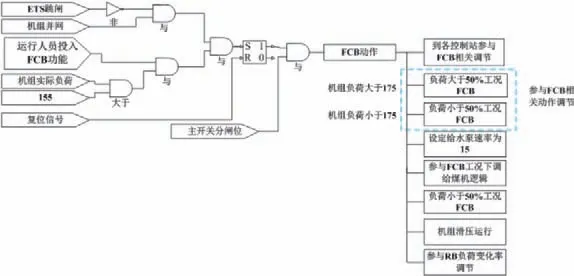

3.2 FCB功能逻辑框图

FCB为机组与电网解列,汽机维持3000rpm,锅炉不灭火,且机组带厂用电的运行模式,此部分逻辑在DCS系统内实现[6]。通过讨论,优化逻辑,该厂FCB功能逻辑框图如图1所示。

图1 FCB功能逻辑框图

3.3 FCB功能试验

考虑到局域网的特殊性,仅进行30MW左右负荷FCB工况试验。

3.3.1 FCB投入条件(与)

运行人员FCB功能手动投入;无MFT动作;汽机未跳闸。

3.3.2 FCB触发条件

发电机出口主开关分闸位置(人为断开发电机主开关触发FCB)。

3.3.3 FCB信号复位条件(或)

运行人员手动复位;汽机跳闸;FCB触发后,延时180s。

3.3.4 FCB试验动作过程

该发电厂1号机组2018年08月24日开始做FCB试验,试验前机组负荷32MW,汽轮机转速3009 rpm,主汽压力9.8MPa,主汽温度502℃,再热压力0.75MPa,再热温度510℃。18:15:10运行人员手动分开200A开关,触发FCB动作,同时OPC动作,最高转速至3125rpm,之后转速趋于稳定。FCB动作后,发电机能维持厂用电运行,汽机在转速控制模式下维持转速在3000rpm,发电机有功16.9MW,主变有功基本为零,母线电压10.5kV,锅炉各参数运行正常,机组部分参数变化情况如图2所示,18:23:25机组再次并网,带初负荷18MW。

图2 1号机组FCB动作后部分参数曲线

2号机组、3号机组FCB试验分别完成,FCB动作后,发电机能维持厂用电运行,汽机在转速控制模式下维持转速在3000rpm,锅炉能维持各参数正常运行。

其它设备动作过程如下:DEH控制方式由CCS控制切换至转速控制,OPC动作,所有调门先关后开。机组维持3000rpm;关闭高低压抽汽快关阀;跳闸2台两侧给煤机(负荷>50%),降给煤机转速至对应的负荷(45%)给煤量;高旁阀和低旁阀开关按照高低旁逻辑执行;打开过热器出口PCV阀(负荷>105MW,开左侧,负荷>175MW开左右侧),PCV阀联关条件为主汽压力低于26.13MPa,脉冲关闭,若压力达不到自动关条件无法达到,需手动关闭;联启备用真空泵;打开VV阀;关闭高排逆止阀;辅汽至轴封调阀投自动,轴封溢流阀投自动,轴封减温水投自动;关闭过热器、再热器减温水调阀及电动门;关闭高低加抽汽电动门和抽汽逆止门,打开高低加疏水门;打开机侧主再热蒸汽系统疏水门;冷再至辅汽电动门快速打开、电动调节门快速开启至30%,自动投入自动,维持辅汽联箱压力辅汽汽源切换至冷再供汽。关闭四抽供辅汽电动门;自动关闭各监视段抽汽逆止门、电动门;自动开启各监视段抽汽管道疏水电动门、气动门;自动开启汽机本体疏水阀。

实现了预期目标,表明FCB功能能够满足机组安全稳定运行需要。为了确保FCB动作后的安全生产,防止设备损坏,做好各种事故预想,根据试验情况,不断优化,制定锅炉专业、汽机专业、电气专业标准作业卡,定期培训,实行标准化操作,减少人员失误,防止锅炉超温、汽轮机超速等各种风险。

4 结语

从机组FCB试验情况来看,各项设计功能均能够长期正常投入,满足运行要求。但是因区域电网的特殊性,只进行了低负荷的FCB试验,另外每次动作的条件、设备运行状况也不一样,比如机组负荷、流量、压力、温度等参数以及调节阀门开度、调节区间、调节量等都是不一样,在随后的几次机组甩负荷后,FCB有成功的、也有不成功的,FCB动作后需要运行人员密切关注各重要参数,若自动控制不能维持参数正常,应尽快手动干预。FCB动作是否成功的关键在于旁路控制、冷再至辅汽调节门调节、给水流量控制等。为了确保FCB功能实现,要定期进行仿真试验、高旁低旁开关性能试验,结合实际动作情况进行优化,对其逻辑、运行方式等进行优化,从而满足电网需求。