钢管混凝土梁柱加强环螺栓节点受力性能优化研究

2022-04-04石若利潘志成肖功杰张军熊建漓孙志颖

石若利 潘志成 肖功杰 张军 熊建漓 孙志颖

摘要:为研究具有不同构造形式的加强环螺栓连接节点的力学性能,基于网钢管混凝土柱钢梁外加强环螺栓连接节点单调加载试验结果,采用合适的混凝土与钢材本构模型,通过ABAous建立该类节点的三维精细化有限元分析模型;对比分析试验和模型的受力特征和破坏形式,验證了数值模型的可靠性;与加强环焊接刚接节点对比,通过对不同构造措施下的加强环螺栓连接节点进行数值模拟,分析结果表明:加强环上采用4排螺栓并加设腹板加劲肋和环板加劲肋的加强环螺栓连接节点可达到全焊加强环刚接节点的初始刚度和抗弯承载力。

关键词:抗震结构;钢管混凝土梁柱;外加强环;螺栓连接;刚接节点;初始刚度

中图分类号:TU352.11;TU375.4

文献标志码:A

文章编号:10044523( 2022)01-0113-10

DOI: 10.1638 5/j .cnki.issn.10044523.2022.01.012

1 概 述

钢管混凝土柱因其具有刚度大、承载力高、抗震性能好以及施工速度快等优点,被广泛应用到高层和超高层建筑结构中[1]。梁柱节点是影响结构整体性能的关键部位,目前已有不少学者对传统的钢管混凝土柱一钢梁加强环节点(图1(a))进行了深入研究。如Li等[2]进行了24个方形钢管混凝土柱一钢梁节点试验和有限元分析,结果表明内隔板外加强环节点的抗震性能最优;陈鹃等[3]开展了6个加强环节点的静力性能试验和有限元分析,表明部分环节点的刚度相当于整环节点刚度的89%;牟彝等[4]采用试验研究分析了方形钢管混凝土柱一不等深钢梁外加强环节点,结果表明梁深比和钢管宽厚比是控制整个节点屈服和抗剪强度的主要参数。上述研究表明传统的外加强环全焊节点具有良好的刚度、承载能力与耗能能力。

1994年美国Northridge地震和1995年日本神户地震的震后调查发现,钢结构中采用传统全焊的外环板式连接节点,因翼缘焊缝质量缺陷而发生了脆性破坏,而采用加强环翼缘螺栓连接节点并无影响,为此部分学者对钢梁翼缘螺栓连接节点进行了研究。如Zhang等[5]设计了一种外加强环悬臂短梁翼缘盖板螺栓连接节点,试验和有限元分析显示盖板能产生较大的塑性变形,节点具备足够的延性;Bagheri等[6]对加强环螺栓连接节点进行有限元分析,通过改变构造措施,发现垂直加劲肋和盖板连接钢梁和外加强环,可使节点具有更好的承载能力;Qin等[7]进行了传统的焊接加强环节点和改良的螺栓加强环节点的静力对比试验研究,发现后者可以延缓下翼缘开裂且具有更好的承载力。

钢结构中螺栓连接节点不仅避免了翼缘的焊接作业,而且符合装配式建筑发展趋势,图1(b)所示新西兰奥兰克国际机场采用圆钢管混凝土柱一钢梁外加强环螺栓连接节点8I,为了考察该类型节点的受力性能,本文主要开展以下工作:(1)基于文献[9]中2个圆钢管混凝土柱一钢梁外加强环螺栓连接节点单调加载试验结果,探讨其刚度、承载力和破坏模式;(2)采用混凝土三轴塑性本构模型与钢材弹塑性本构模型,通过ABAQUS有限元软件建立钢管混凝土柱一钢梁加强环螺栓节点的三维实体有限元模型并进行试验验证;(3)采用该有限元模型进行参数分析,对比传统外加强环刚接节点,增设7种构造措施的算例以优化加强环螺栓连接节点的受力性能,使之达到传统外加强环刚接节点的要求。

2 试验简介

2.1 试件尺寸及材性

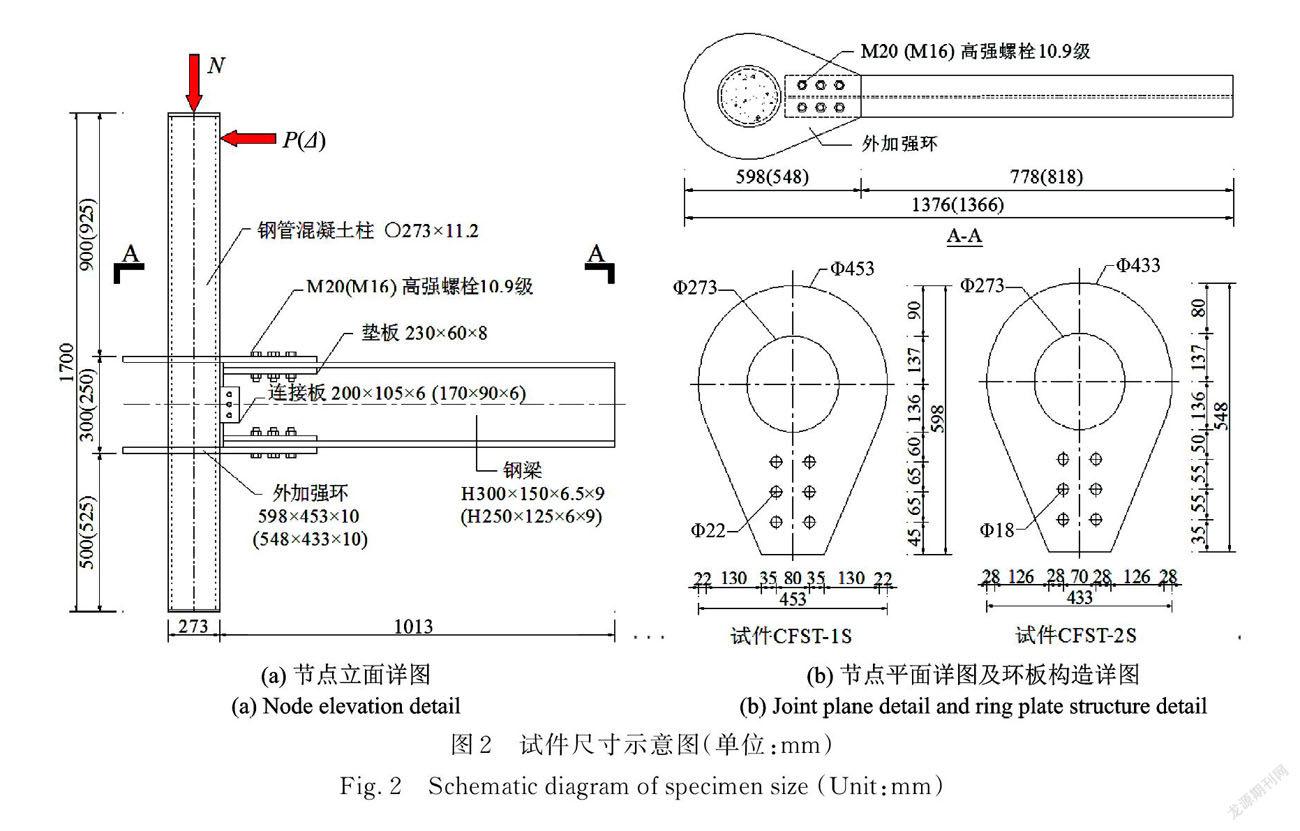

本文研究的2个钢管混凝土柱一钢梁螺栓连接外加强环边柱节点[9],尺寸与连接方法如图2所示,节点由网形钢管混凝土柱与钢梁通过外加强环、螺栓、连接板、垫板连接组成,试件主要参数和钢材材性性能[10]如表1和2所示。钢材牌号均采用Q235B,柱高(H)为1700 mm,梁长(L)为1000 mm。2个节点的外环板和钢梁通过安装2排3列10.9级M20和M16高强螺栓连接,平均屈服强度(fy)为921 MPa,平均极限强度(fu)为1010 MPa。钢管内采用C40混凝土,其标准立方体平均抗压强度(fcu)[11]为45.17 MPa。

2.2 加载装置、制度及测点布置

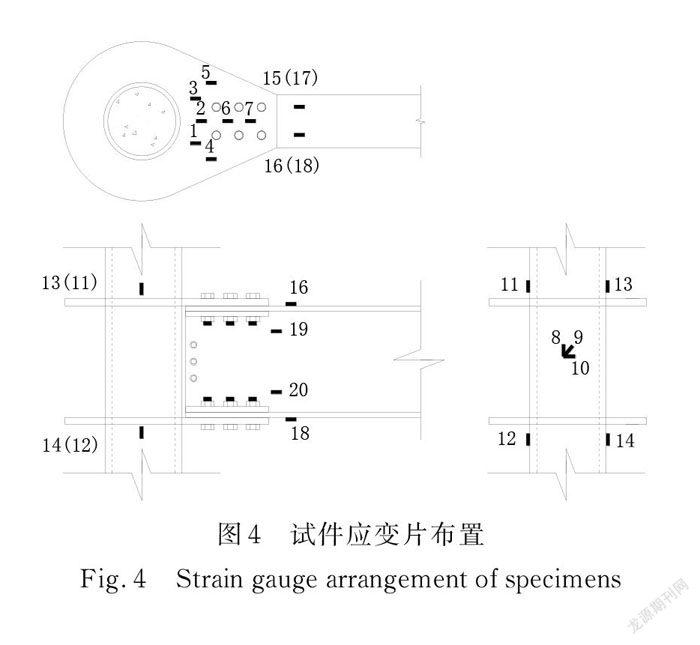

节点加载装置示意图如图3(a)所示。首先在柱顶竖向荷载施加恒定轴压力为630 kN,对应的柱轴压比(n)[12]1为0.16。然后,分3级进行预加载至预估最大荷载的10%,每级停歇5 min,再卸载到初始位置;正式加载阶段,柱端采用水平位移控制,加载步骤为每级位移增量为5 mm,每级加载时间为5min,直到试件承载力下降到极限承载力的85%或节点有明显的破坏现象时停止加载,加载制度如图3(b)所示。钢管柱、外环板和钢梁等应变测点布置以及节点核心区上下侧钢管柱水平位移、环板变形和钢梁翼缘挠度测点布置如图4和5所示。

3 有限元模型与验证

3.1 有限元模型

3.1.1 材料本构关系

单轴压、拉混凝土本构模型采用Ding等[12]提出的表达式:

在混凝土单轴压、拉本构模型的基础上,在ABAQUS有限元软件中通过设置参数形成混凝土三轴塑性一损伤本构模型,各参数取值如下:拉、压子午线上第二应力不变量的比值为2/3,膨胀角为40°,流动偏角取0.1,双轴等压时混凝土的强度与单轴强度之比为1.225,黏性系数为0.005;混凝土的泊松比取值为0.2。

钢管、钢梁、端板和加劲肋的应力一应变关系取为[12]:

高强螺栓采用弹塑性三折线本构模型,其应力一应变关系取为[13]:式中 弹性阶段的弹性模量Es=2.02×10 5 MPa,屈服应变εv=0.456%,极限应变εu=10%;高强螺栓的泊松比取值为0.3,强化阶段的弹模(Esr)、屈服强度(fy)和极限强度(fu)按材性试验数据取值。

3.1.2 界面模拟与网格划分

外加强环板与钢管、连接板与钢管采用绑定约束,钢管和混凝土、钢梁和环板以及螺栓采用库伦摩擦型接触[14],螺栓杆与螺栓孔间的摩擦系数取0.2,钢梁与外加强环板、钢梁与垫板、钢梁与螺帽、螺帽与连接板、螺帽与外加强环板、螺帽与垫板的摩擦系数取0.35,钢管与混凝土的摩擦系數取0.5。通过单元类型的灵敏度分析,节点试件各部件均采用八节点减缩积分格式的三维实体单元(C3D8R),无论是粗网格还是细网格都能提供好的收敛结果。单元网格划分时,通过网格灵敏度分析,本文采用100,50和20 mm三种网格尺寸来建立模型,能获得更好的计算精度。有限元模型如图6所示。

3.1.3 边界条件与加载方式

三维实体节点模型采用与试验一致的边界条件:柱底按铰接模拟,即X,y,Z三个方向的位移均设置为0,柱顶设置X,y两个方向的位移和绕Z轴的转动约束,钢梁端部约束X方向的位移,绕y轴和Z轴旋转。在分析步中设置6步,其中第1~4步用于激活边界条件,同时施加螺栓预紧力155 kN[15];第5步将预紧力固定在当前长度,并在柱端施加轴压力;第6步中,在柱端X方向输入侧向位移。

3.2 有限元验证

3.2.1 破坏特征对比

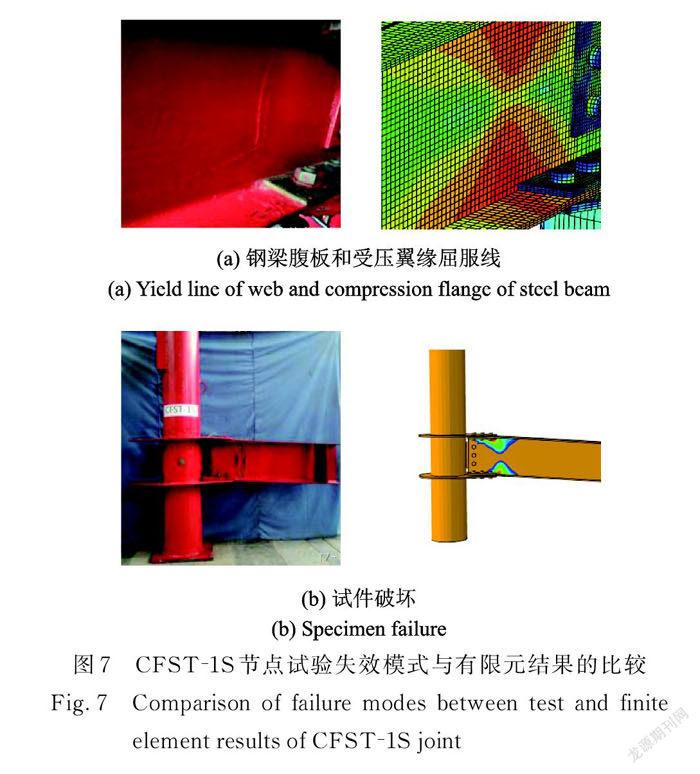

单调加载过程中节点CFST-IS的破坏过程如下:(1)柱端加载初期,荷载和位移关系基本成正比,节点表现为弹性工作状态;(2)继续加载使得梁翼缘与环板开始出现相对滑移,并伴随滑移响声;(3)随着荷载的加大,试件进入屈服阶段,其外环板外侧钢梁腹板处出现竖向屈服线条纹与横向屈服条纹(图7(a));(4)当到达极限承载力之后,节点破坏出现在加强环外侧钢梁翼缘及腹板上,表现为梁端出现塑性铰而破坏(图7(b));有限元模拟试件的破坏形态与试验结果基本吻合,如表3和图7所示。

节点CFST-2S,由于钢梁截面变小,且加强环和翼缘连接处无垫板,其破坏过程如下:(l)加载初期,与节点CFST-IS表现出相近的试验现象;(2)继续加载,在加强环外侧钢梁腹板比翼缘先出现屈服条纹,钢梁受压翼缘产生屈曲变形(图8(a));(3)结合有限元模拟,发现节点破坏为钢梁腹板受剪和钢梁受压翼缘屈曲所致,如表3和图8所示,模拟结果与试验也基本吻合。

3.2.2 弯矩一转角曲线对比

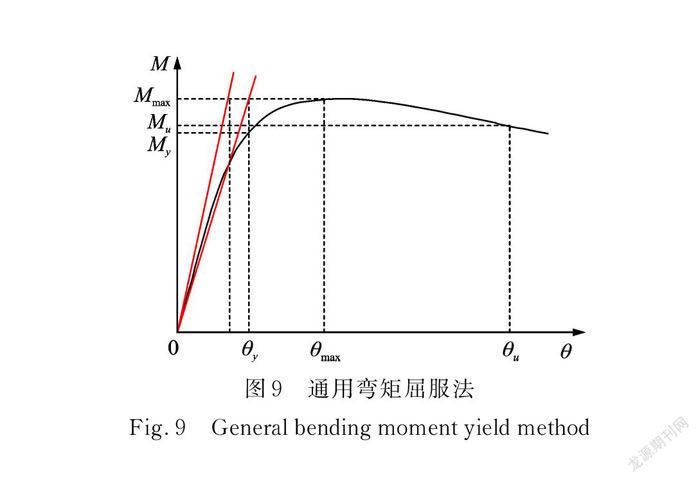

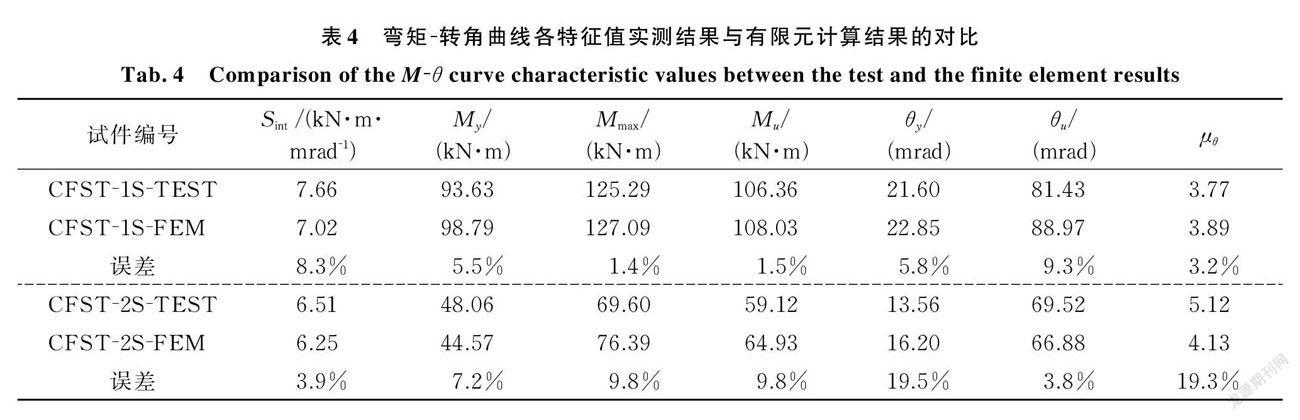

根据文献中[16]的通用弯矩屈服法(如图9所示)来定义节点屈服弯矩My和屈服转角θy,以及最高点对应的极限弯矩Mmax和极限转角θmax,Mu和θu为试件的破坏荷载及破坏转角,其中节点弯矩M定义为水平荷载与加载点到钢梁中心线距离的乘积,节点转角θ为柱端转角θ。与梁端转角θb之差决定,而梁端和柱端转角为对应位移计测量值与位移计摆放距离的商,Mu=0.85Mrnax。采用转角位移延性系数μθ[16]来研究节点的延性特征,即:μθ=θn/θu,如表4所示。与CFST-2S节点比较,CFST-IS节点钢梁截面增大并增设垫板,极限承载力增大80%,但CFST-IS节点达到极限承载力之后节点承载力退化显著,延性低。两节点CFST-IS、CFST-2S有限元计算曲线与试验曲线的比较如图10所示,两者吻合较好,因节点CFST-IS增大梁高和增设垫板,有限元模拟的承载力并没有出现显著的退化。初始刚度、屈服弯矩、极限弯矩、破坏弯矩的比较如图11和表4所示,可见两者的误差在10%以内,其中初始刚度Sint定义为弯矩达到承载力20%时对应的抗弯刚度。

3.2.3 应变一位移曲线对比

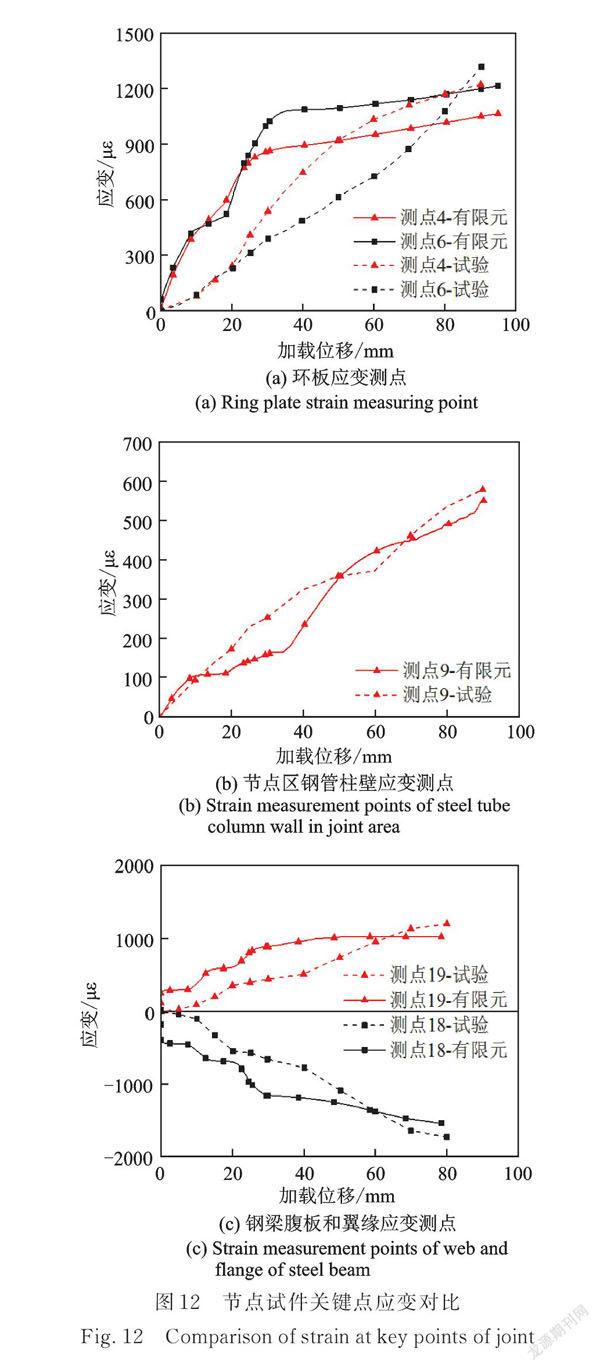

图12为有限元模型与试验在关键点处应变一位移曲线的对比,可见两者的应变规律基本一致,但由于模型是在理想状态下建立的,没有考虑环境温度、节点柱底端销轴滑移、柱顶滑动支座摩擦、焊缝等因素的影响,两者不完全吻合。对比各部件关键点处的应变,发现钢管应变小于加强环板和钢梁的应变,钢管基本处于弹性阶段,钢梁翼缘因加载后期形成塑性铰,应变值增大明显。

4 有限元参数分析

4.1 节点优化及其构造措施

为进一步提升该类节点的受力性能,使得加强环螺栓节点的刚度和承载力能达到传统的加强环全焊接刚接节点的效果,以节点CFST-IS为参照(因垫板存在使得该类节点受力性能更好),采取优化节点性能的构造措施,设计了7个外加强环高强螺栓连接节点和1个加强环全焊接节点算例,模型编号为GZ-I-G2-7和CGJ,如表5所示。

4.2 应力与应变分析

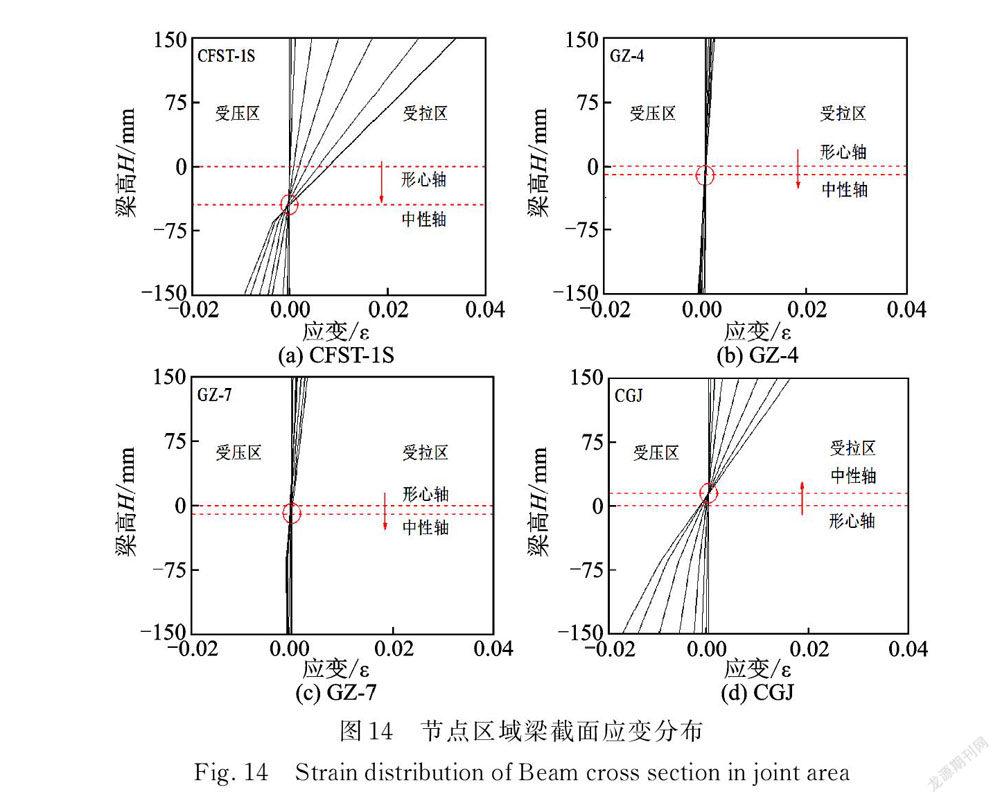

由图13可见,对于加强环螺栓连接节点,其主拉应力与主压应力峰值在钢梁上下翼缘与加强环板端交界处,同时向节点区域内、外发散;对于加强环焊接刚接节点,主拉应力与主压应力均从加强环与钢管连接处向外发散。图14所示为模型钢梁应变沿梁高的分布规律,其中纵坐标负值为压应变,正值为拉应变;可见增设腹板加劲肋和增设环板加劲肋能明显抑制节点区域钢梁截面受压区的应变,增加螺栓排数也能有效抑制节点区域钢梁截面的应变。上述构造措施使得节点破坏时梁端塑性铰外移。

4.3 刚度与承载力分析

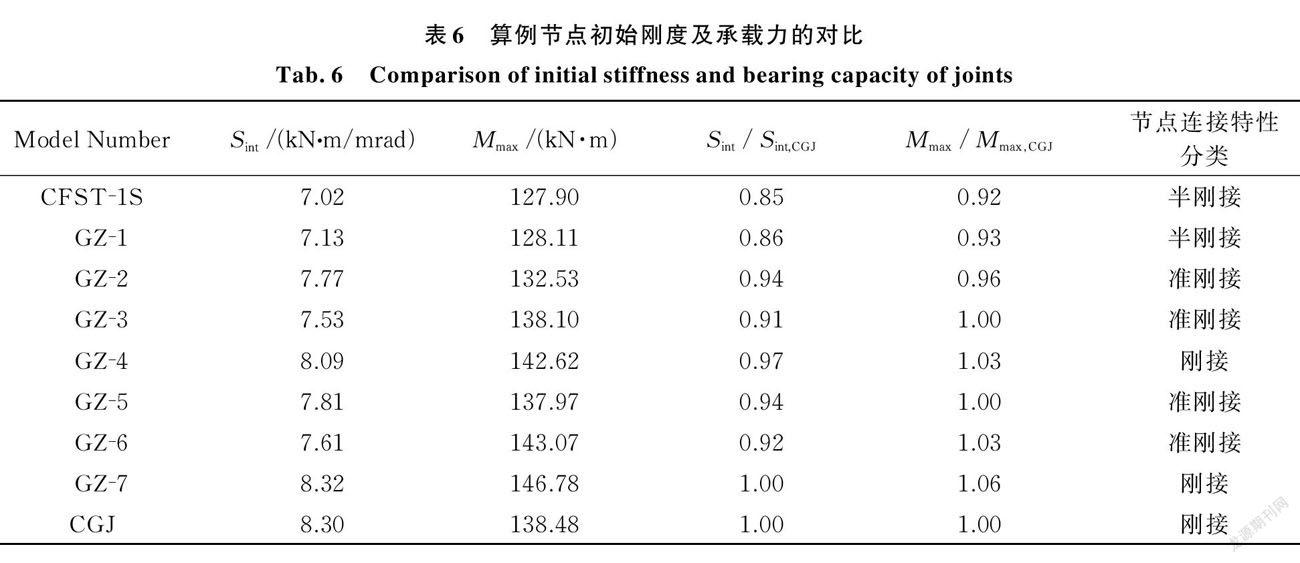

算例CGJ和CFST-IS-FEM以及GZ-1--G2-7的弯矩一转角曲线、刚度和承载力的对比如图15和表6所示。可见:(l)比较G2-2与G2-5,G2-3与G2-6,增设腹板加劲肋能限制加强环板外侧钢梁腹板、翼缘屈曲变形,提高节点承载力;(2)比较CFST-IS-FEM与G2-2,G2-5与G2-7,在环板上增设加劲肋,节点初始刚度分别提升10.7%,11.3%和18.5%,同时限制环板和翼缘相对滑移,曲线滑移段消失;(3)增加外加强环板螺栓排数对节点的刚度和承载力的提高均能达到11%左右;(4)节点G2-4和G2-7刚度分别达到刚接节点CGJ的97%和100%,承载力分别达到刚性节点CGJ的103%和106%,可以作为刚接节点。

4.4 节点连接特性分析

欧洲规范EC3 Part1-8[17]根据节点刚度和强度分为铰接、半刚性连接和刚性连接等三类节点,该方法关于半刚性节点的定义过于宽广而不够实用。本文将所有的加强环螺栓节点与加强环焊接刚接节点CGJ对比,对外加强环螺栓连接节点的连接特性按表7进行细化分类,结果表明算例节点G2-4和G2-7能达到刚接节点的效果。

5 结论

本文建立了圆钢管混凝土柱一钢梁外加强环螺栓连接节点的数值模型,并与已有试验结果进行对比,验证了数值模型的有效性。为进一步提升该类节点的受力性能,通过数值模型的参数分析,详细研究了半刚性节点的细化分类,可得出以下结论:

(1)数值分析得到的单调荷载作用下圆钢管混凝土柱一钢梁外加强环螺栓连接节点的弯矩一位移单调曲线、破坏形态与试验结果吻合良好,数值模型可较准确模拟该类型节点的受力性能。

(2)采用有限元模型对节点的构造参数进行分析,结果表明设置加劲肋和合理匹配螺栓的排数能有效限制环板和翼缘相对滑移,也能明显提高节点的刚度和承载力。

(3)加强环上采用4排螺栓并加设腹板加劲肋和环板加劲肋的钢管混凝土柱一钢梁外加强环螺栓连接节点可达到加强环全焊刚接节点的效果。

参考文献:

[1]韩林海.钢管混凝土结构——理论与实践[Ml.3版.北京:科学出版社,2019:268272.

Han L H. Concrete Filled Steel Tubular Structure:Theory and Practice[Ml.3 rd ed. Beijing: SciencePress, 2019:268272.

[2]Li W,Han L H. Seismic performance of CFST columnto steel beam joints with RC slab: analysis[Jl. Joumalof Constructional Steel Research, 2011, 67: 56-70.

[3]陈鹃,王湛,袁继雄.加强环式钢管混凝土柱钢梁节点的刚性研究[J].建筑结构学报,2004.25(4):4349.

Chen Juan, Wang Zhan. Yuan Jixiong. Research on thestiffness of concrete filled tubular column and steel beamjoint with stiffening ring[Jl. Journal of Building Structures, 2004. 25(4):4354.

[4]牟犇,陈功梅,张春巍,等.带外加强环不等高梁钢管混凝土柱组合节点抗震性能试验研究[J].建筑结构学报,2017,38(5):77-84.

Mou B,Chen G M, Zhang C W. et al. Experimentalinvestigation on seismic behavior on steel unequal-depthbeams to CFT column connection with external diaphragm [Jl. Joumal of Building Structures, 2017, 38(5):77-84.

[5]Zhang A L, Wang Q, Jiang Z Q, et al.Experimentalstudy of earthquakeresilient prefabricated steel beamcolumn joints with diff erent connection forms[J].Engineering Structures, 2019, 187: 299313.

[6]Bagheri Sabbagh A, Chan T M. Mottram J T. Detail-ing of I-beam-to-CHS column joints with external diaphragm plates for seismic actions[Jl. Journal of Constructional Steel Research, 2013, 88: 21-33.

[7]Qin X, Wang W, Chen Y Y, et al. Experimental studyof through diaphragm connection types under a columnremoval scenario[J].Joumal of Constructional Steel Research, 2015, 112: 293304.

[8]George Gharles Clifton. Semirigid joints for moment.Resisting steel framed semirigid joints for moment. Resisting steel framed seismic-resisting system[D].Auckland, New Zealand:

University of Auckland, 2005:91-92.

[9]吳东平,李伟,商晨,等.钢管混凝土柱钢梁外加强环螺栓连接节点受力性能研究[J].武汉大学学报(T‘学版).2020. 53(3): 219224.

Wu D P. Li W. Shang C,et al.Study on mechanicalproperties of bolted joint between steel beam and concrete filled steel tubular with exterior diaphragm[J].Engineering Journal of Wuhan University, 2020, 53 (3):219224.

[10]金属材料室温拉伸试验方法:(JB/T 228-2010[Sl.北京:中国建筑工业出版社.

Metallic materials-tensile testing at ambient temperature: GB/T 228-2010[S].Beijing: China Building Industry Press.2010.

[11]普通混凝土力学性能试验方法标准:GB/T50081-2016[S].北京:中国建筑工业出版社.

GB/T 50081-2016. Standard for test method of mechanical properties on ordinary concrete[S].Beijing: ChinaBuilding Industry Press , 2016_

[12]Ding F X, Lu D R. Bai Y. et al. Behavior of CFRPconfined concretefilled circular steel tube stub columnsunder axial loading [ J] . Thin Walled Structures. 2018 .125 : 107-118.

[13]Wang J, Zhang N. Performance of circular CFST col-umn to steel beam joints with blind bolts [Jl. Joumal ofConstructional Steel Research . 2017 . 130 : 3652.

[14]Zhang A L, Zhang H, Jiang Z Q, et al. Low cycle reciprocating tests of earthquakeresilient prefabricatedcolumn-flange beam-column joints with different connec-tion forms [Jl. Journal of Constructional Steel Research. 2020, 164: 105771.

[15]钢结构高强螺栓连接技术规程 : JGJ82-2011[Sl.北京 :中国建筑工业出版社 , 2011.

Technical specification for high strength bolt connec-tions of steel structures : JGJ82-2011U S ] . Beijing : Chinese Planning Press , 2011.

[16]建筑震設计规范 : GB50011-2010 [ S ] .北京 :中国计划出版社 , 2010.

Code for seismic design of buildings: GB50011-2010[ S ] . Beijing : China Plan Press . 2010.

[17]Design of steel structures-part l-8 : Design of joints. Eu-rocode 3: EN 1993-1-8 [s]. European Standard,2005 CEN . Brussels : Belgium , 2005.