数控轧辊磨床液压系统分析

2022-04-02崔立超

崔立超

(河钢承钢板带事业部卷板作业区, 河北 承德 067000)

河钢承钢板带事业部卷板(简称承钢)作业区磨床(型号:MK84125-Ⅲ25*6 000/MK84160-Ⅲ40*6 500)是具有高效率、高精度、使用可靠的全主动数控轧辊磨床,它采用的当前先进的控制技术(840D)和机械传动技术(所有伺服轴采用精密滚珠丝杆传动),机械传动及电气控制系统的性能已经做到世界先进水平。

通过对承钢所使用数控磨床液压系统故障的分析,达到对数控轧辊磨床液压系统原理的深入理解,对数控轧辊磨床现场出现的液压问题故障的解决。

1 轧辊磨床的液压系统原理

1.1 液压系统的工作原理

液压系统是一部机器将液压能转换为机械能的核心机构,主要是利用液体的压力进行能量转换、能量传递和能量控制。

1)电机通过机械能,将油液排入液压设备。

2)油液进入液压设备后,通过方向阀来控制油液运动方向,通过流量阀来控制油液的运动速度,再通过压力阀来调节系统压力,最后到达执行元件转换为机械动能。

3)执行元件在油压和方向阀的作用下达到所需要完成的目的。

1.2 轧辊磨床液压原理分析

轧辊磨床所用的液压系统可以分为两个部分,一部分为工件侧执行元件供油,一部分为砂轮侧执行元件供油,虽然共用一个油箱,但是有两个独立的动力源,这样可以避免两者之间的相互干扰,尤其是工件侧执行元件对主轴润滑的影响。

1.2.1 轧辊液压站的原理及调试

常规磨床的液压站,给工件侧供油的动力源,是一个电机驱动一个叶片泵,通过溢流阀,及过滤器等液压元件,供油给各个工件侧执行元件上,通过叶片泵及溢流阀来调至系统所需要的压力。

给砂轮侧供油的动力源,同样是一个电机驱动一个叶片泵,通过溢流阀、减压阀及过滤器等液压元件,供油给各个砂轮侧执行元件上,通过叶片泵、溢流阀及减压阀来调至系统所需要的压力。

1.2.2 轧辊工件侧执行元件的液压控制

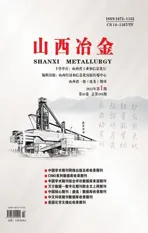

工件侧液压控制的执行元件一般分为尾架顶尖套筒伸缩油缸、尾架底座放松油缸、翻箱主油缸、辅助翻转油缸、头尾架端支顶油缸、头尾架端软着陆油缸、头架拨盘伸缩油缸。每个执行元件,都有自己独立的液压控制阀,以免相互干扰(如图1 所示)。

图1 数控轧辊磨床液压站

尾架顶尖套筒伸缩油缸的液压控制元件有比例减压阀、液控单向阀、节流阀和方向阀。通过比例减压阀来调尾架套筒所需要的压力,通过节流阀来调流量,通过液控单向阀来保压,通过方向阀来换向,实现尾架的前进和后退。尾架底座放松油缸是通过方向阀和液控单向阀来控制的。当尾架前进时,方向阀得电,尾架底座放松油缸放松。反之,则是尾架底座放松油缸夹紧。

翻箱主油缸和辅助翻转油缸所用的液压控制元件为叠式减压阀、液控单阀、节流阀和方向阀。通过叠式减压阀来调辅助翻转油缸所需要的压力,通过节流阀来调流量,通过液控单向阀来保压,通过方向阀来换向,实现辅助翻转油缸活塞杆的前进和后退。

头尾架端支顶油缸与尾架顶尖套筒伸缩油缸所用的液压控制元件几乎相同,只是所调定的压力不同,同样是通过比例减压阀来调节支顶油缸所需要的压力,通过节流阀来调流量,通过液控单阀来保压,通过方向阀来换向,实现支顶油缸活塞上升和下降。

头尾架软着陆油缸是系统直接提供的压力,没有减压阀,所用的液压控制元件为液控单向阀,节流阀和方向阀,通过液控单向阀来保压,通过方向阀来换向,实现软着陆的上升和下降。

头架拨盘伸缩所用的液压控制元件为叠式减压阀,液控单向阀,节流阀和方向阀。通过叠式减压阀来调头架套筒油缸所需要的压力,通过节流阀来调流量,通过液控单向阀来保压,通过方向阀来换向,实现头架的前进和后退。

1.2.3 砂轮侧执行元件的液压控制

砂轮侧液压控制的执行元件一般分为主轴润滑、测量臂旋转油缸、断电保护油缸(如图1 所示)。每个执行元件,也都有自己独立的液压控制阀,以免相互干扰。

砂轮主轴所用的压力是由系统直接调定的压力,在与主轴很近的地方放一个过滤器,以免脏东西进入主轴,使主轴烧坏或出现其它问题,影响正常磨削。

测量臂旋转油缸所用的液压控制元件为液控单向阀、节流阀和方向阀,通过液控单向阀来保压,通过节流阀来调流量,通过方向阀来换向,实现测量臂的旋转。

断电保护油缸所用的液压控制元件为叠加的两个节流阀、方向阀、单向阀和储能器。当突然断电时,方向阀失电,储能器的油进入断电保护油缸,迫使砂轮脱离辊面。

2 液压系统经常出现的故障进行分析

2.1 软着陆出现向上缓慢爬行现象

现场软着陆经常出现向上缓慢爬行的现象,分析由以下几种原因:

1)软着陆进油口和回油口接反。

正常情况下,在正常磨削时,软着陆无杆腔不进油,软着陆处于保压的状态,软着陆不会出现上升现象。但一旦接反,在磨削时,软着陆无杆腔还在进油,液控单向阀不能保压,以致软着陆出现上升的现象。

2)软着陆液控单向阀损坏,系统有背压。

现场软着陆的液控单向阀一旦损害,系统保不住压,此时有杆腔和无杆腔相通,在有背压的情况下,无杆腔的面积大,也有可能出现向上缓慢爬向的现象。

3)方向阀中间的滑阀没推到位。

如果方向阀中间滑阀没推到位,就会有一部分油进入无杆腔,软着陆也会出现向上爬行的现象。

2.2 尾架套筒出现向前缓慢爬行现象

分析有以下几种原因:

1)用O 型换向阀来保压。

在老的液压系统中,控制尾架的阀为O 型换向阀来保压的,由于O 型换向阀中间是滑阀,是用O型密封圈来封油的,一旦时间过久,O 型密封圈损坏,密封不好,导致A,B 两腔串起,由于无杆腔面积大,所以会出现向前爬行的现象。

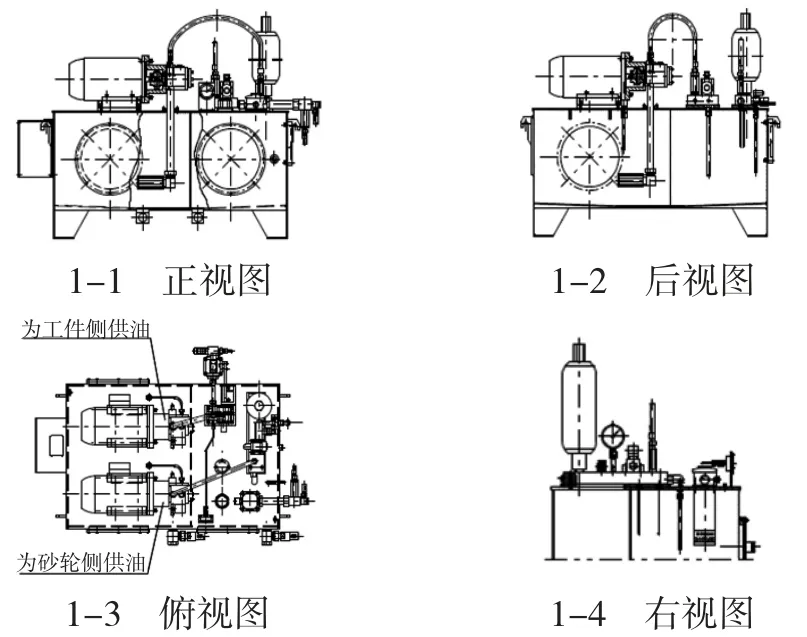

在新型的尾架控制系统中把O 型阀替换为Y型阀和液压锁(如图2 所示),由于Y 型阀在磨辊时,A,B 两口都回油箱,泄压,这样液控单向阀可以保压,尾架套筒不会向前爬行。

图2 新旧型尾架控制系统对比

2)尾架套筒控制液控单向阀损坏,系统有背压,和软着陆向上爬行一样的原因。

3)方向阀中间的滑阀没推到位,和软着陆向上爬行一样的原因。

2.3 头尾架端支顶油缸出现向上爬行的现象

头尾架端支顶油缸出现向上爬行的现象,和尾架套筒向前爬行的原因一样,老的控制系统中用O型阀来保压,在新型的尾架控制系统中把O 型阀替换为Y 型阀和液压锁,避免了经常出现的向上爬行的现象。

其他原因分析也和尾架套筒向前爬行的原因一致。

2.4 测量臂旋转油缸出现缓慢下降现象

测量臂旋转油缸缓慢下降现象,经过分析原因有以下几点:

1)由于控制测量臂旋转油缸的阀板,离测量臂旋转油缸较远,阀板和测量臂之间的管道中存在气体,由于气体泄漏,导致测量臂下降。

2)尾架套筒控制液控单向阀损坏,系统有背压,和软着陆向上爬行一样的原因。

3)方向阀中间的滑阀没推到位,和软着陆向上爬行一样的原因。

2.5 现场液压系统中压力现象

现场液压系统中压力调不起来的现象,分析有以下几种原因:

1)液压站中的泵磨损,系统中压力会升不起来,并且有时会伴有很大噪音。

2)液压站中的油很少,在泵吸油口以下。泵在抽空气,油无法上来,系统压力无法升高。所以要经常检查液位继电器是否损坏,坏了要立即更换。

3)系统中某个部位漏油,包括管道漏油、阀板与阀连接处漏油、液压缸漏油等,如果在泵完好的情况下,就要考虑这些部位的泄漏。

2.6 主轴回油箱溢油现象

1)首先考虑液位继电器是否损坏,如果液位继电器已经损坏,当油液达到泵要抽油的液位时,无法让 泵启动,那么就会出现溢油现象。

2)回油泵损坏。

3 液压系统维护及保养

对磨床液压系统的维护及保养主要体现在岗位日常点检和专业日常点检,只有做好点检并严格记录,才能保证液压系统的稳定。并且及时找到液压系统故障原因,消除故障隐患。

3.1 液压系统岗位日常检查

液压系统的日常检查主要用目视、听觉和手摸的简单方法来完成,岗位操作人员要在每日接班后对主油箱、液压管路和各执行元件进行直观检查,判断液压系统功能是否正常,并做好记录。

1)用耳听主油箱处的电机和叶片泵运转是否正常,如出现异响直接通知专业维保人员进行处理并做好记录。

2)用眼睛观察主油箱油量,保证液面保持在油标上限记号左右。如有油温数显功能也可直接观察油温,保证油温不高于40 ℃,不低于20 ℃。

3)用手操作各执行元件,查看油缸伸缩是否正常。

3.2 液压系统专业日常检查

磨床液压系统的专业日常检查由设备厂家或相对专业的技术人员进行,不但要做到岗位点检的全部内容,还要熟练掌握液压系统的原理,正确做到系统部件的安装调试,定期更换油品、滤芯、清理油箱并做好记录,快速准确的分析判断系统故障原因解决问题。

如图1 所示的磨床全部液压系统原理图,再结合日常生产设备运行了解各各执行部件的工作原理。现场磨床主要体现在主轴静压润滑、断电保护油缸、翻转油缸。

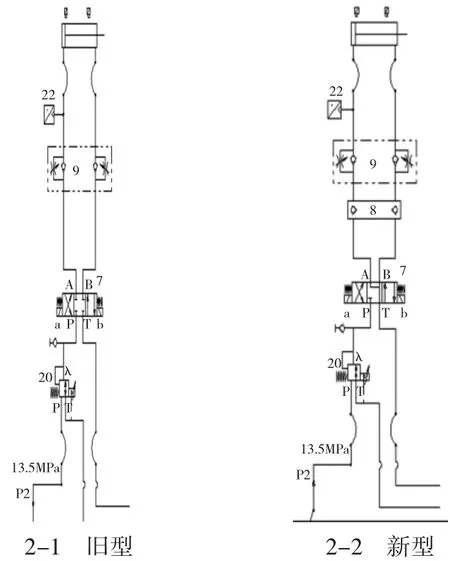

主轴静压润滑分为静压偏心套和主轴动静压轴承供油系统,静压偏心套前后共8 个腔,主轴动静压轴承前后也共8 个腔,系统压力油经待发讯器的精密过滤器后,再经毛细管节流器分别对各个油腔供油,使各个腔压力达到需要值,如表1 所示。

表1 8 个腔压力达到需要值表

断电保护油缸,当机床正常运行时,由电磁阀控制系统压力油与油缸保持断开状态,当机床突然停电时,由皮囊式蓄能器释放压力油,电磁方向阀把压力油与油缸接通,从而使油缸顶起,此时,主轴中心向右偏移,砂轮立即退离工件表面1 mm。机构复位时,复位精度为1 μm。

翻转油缸以测量臂旋转为例,系统压力经过三位四通电磁阀、液控单向阀、再由进口节流阀的双路单向节流阀来控制系统主流量,从而改变活塞杆的运动速度。

正确的安装调试主要体现在两个方面:

主油箱磨架侧原动力安装调试,首先将变量叶片泵压力调至6 MPa,调节减压阀将系统压力减至5 MPa,压力继电器作为系统下线压力保护,将继电器动作压了调整为3.5 MPa。另外,溢流阀作为系统上限压力保护元件,将溢流阀动作压力调至7 MPa。

同理设置工件侧原动力叶片泵,将变量叶片泵压力调至12 MPa,溢流阀动作压力调至13.5 MPa。

系统设有油温冷却器(带制冷)、并设置压力检测、油温检测、液位检测、报警及连锁装置便于维护检查。

托板静压浮起系统,该系统使用HG68 导轨油,先调节溢流阀压力至0.8~1.0 MPa,再由减压阀减至0.6~0.7 MPa。压力油经阀板上节流杆至托板与磨架各润滑点,加入油液的污染度不低于NAS8-9 级,且每隔半年抽样检测一次,污染度超过NAS12 级必须换油。托板静压浮起量0.005~0.010 mm,可由节流杆来调节大小。

换油周期:导轨油为约8 000 h;齿轮油为约4 000 h;砂轮主轴油为约2 000 h;集中润滑系统为约200 h;各润滑点检查间隔为约50 h。

4 结语

液压系统是数控磨床不可缺少的一部分,为了能够保持磨床使用精度,延长使用寿命,确保磨床长期稳定的运行,承钢必须要熟练掌握磨床液压系统工作原理,让每名员工都能正确的做到对液压系统的维护和保养。并且,在今后的工作中能及时发现问题、解决问题、排除设备存在的故障隐患。