巷道掘进运动过程破岩力影响因素研究分析

2022-04-02赵越

赵 越

(晋能控股集团晋华宫矿, 山西 大同 037000)

我国的地下煤炭储量丰富,为我国经济发展提供了重要的动力保障。在地下煤炭的开采过程中,巷道的掘进是首要工作。随着机械装备技术的发展,全断面掘进成为对硬质岩层进行掘进开采的主要方式[1],具有掘进效率高、施工安全等优点。但目前对全断面掘进理论的研究较少,特别是缺乏对掘进过程中破岩力的影响因素的研究,因此难以针对性地提高破岩力[2],因而无法提高掘进效率。针对这一问题,采用数值模拟的形式,对掘进过程中不同因素对破压力的影响作用进行研究,以达到有效提高破岩力,提高巷道掘进效率的目的。

1 巷道掘进破岩离散元模型的建立

在巷道掘进施工的过程中,刀具破岩是掘进过程的关键,刀具的转速、贯入度等不同均会对刀具的破岩造成不同的影响,不合理的设置会造成刀具破岩困难、施工缓慢,甚至造成刀具的磨损及破坏,需要频繁的更换刀具[3],降低掘进的效率。针对掘进过程中贯入度、滚刀转速及岩石的强度三种工艺参数对破岩力的影响进行分析,首先应建立掘进破岩的离散元模型。

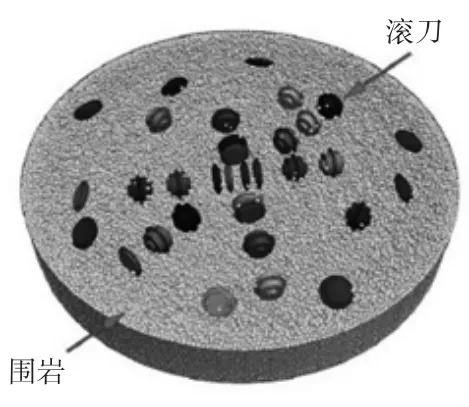

离散元法是解决不连续介质数值分析的方法,利用PFC 软件从微观结构的角度对介质的力学特性及行为进行分析,该法适用于硬质岩层的破坏分析。PFC 软件具有基于三维球体的三维接触进行分析介质的宏观力学性质[4]。颗粒流模型由圆盘及圆球颗粒组成,通过刚性约束来模拟相互间的接触力。采用三维软件建立实体的几何模型,可直接在PFC3D中导入,从而可以简化在PFC 中建模的步骤[5]。选取刀盘的全部滚刀,在PFC 软件中采用刚性墙体模拟滚刀,滚刀模型直径为432 mm,刀刃宽度为19 mm,建立滚刀进行破岩的模型,具体如图1 所示。

图1 滚刀破岩模型

2 不同影响因素对破岩力的影响分析

在掘进过程中,滚刀进行破岩的过程可以描述为:滚刀的刀刃与岩层接触后,受到刀刃的挤压作用,岩层首先发生弹性变形,随着挤压过程的持续进行,刀刃侵入岩层的深度逐渐增加,而在超越其弹性极限后,岩层发生塑性变形[6],使得位于刀刃位置处的岩层产生破碎,破碎区继续受到滚刀的挤压作用,形成密实核,从而将滚刀的挤压作用向下进行传递,形成岩层的裂纹,裂纹的扩散与岩层自身的节理相汇[7],形成岩层的破碎,从而完成掘进过程的破岩。在挤压破岩的过程中,掘进中的贯入度、刀盘转速及岩层强度三个工艺参数[8]对破岩力的大小具有重要的影响,分别对其影响作用进行模拟分析。

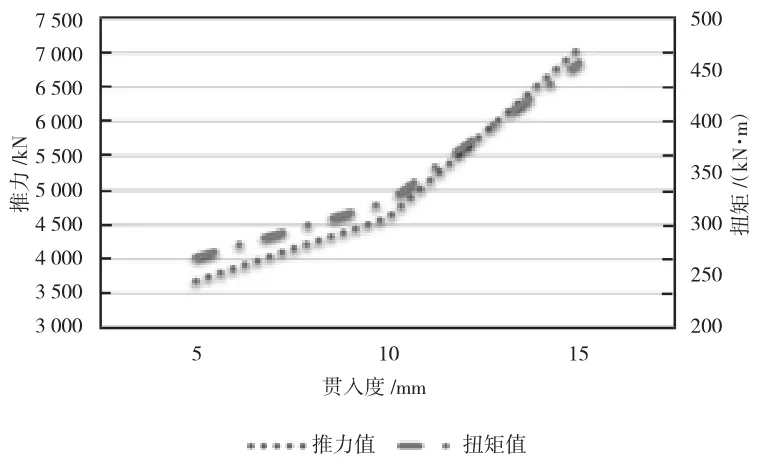

2.1 贯入度对破岩力的影响分析

对掘进工艺参数贯入度的影响作用进行分析,选择掘进过程中的贯入度分别为5 mm、10 mm 及15 mm,假定模拟的岩层为均质岩层,不考虑节理的发育过程,设定砂岩强度为27.7 MPa,刀盘的转速为6 r/min,在不同的贯入度下对刀盘进行破岩模拟,统计过程中刀盘的推力及扭矩值的平均值[9],并作图得到如下页图2 所示的不同贯入度下的刀盘推力及扭矩变化曲线。

图2 刀盘推力及扭矩随贯入度的变化曲线

从图2 中可以看出,随着贯入度的增加,刀盘受到的推力及扭矩呈现明显的增加趋势。贯入度增加,刀盘进行破岩过程中刀刃切入岩石的深度增加,则在破岩过程中受到的阻力更大,刀盘的推力及扭矩随之增加[10]。贯入度的增加会导致刀刃与岩层的接触角增加,滚刀垂直方向的推力及滚动力随之增加。贯入度的增加,刀盘受到的推力及扭矩增加,则掘进过程中的破岩力增加。

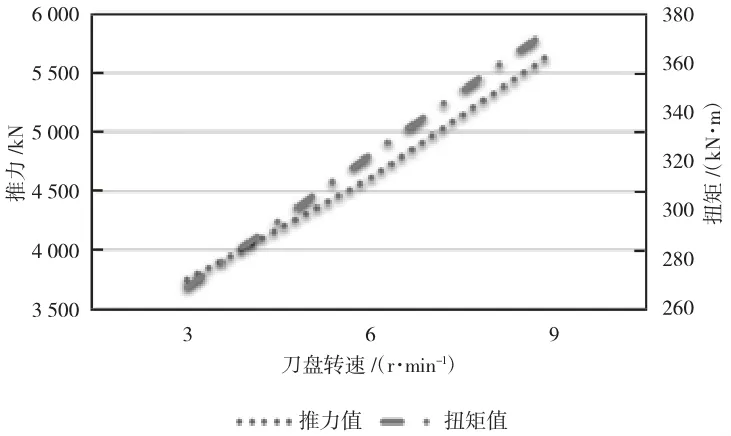

2.2 刀盘转速对破岩力的影响分析

对掘进工艺参数刀盘转速的影响作用进行分析,选择掘进过程中的刀盘转速分别为3 r/min、6 r/min及9 r/min,假定模拟的岩层为均质岩层,不考虑节理的发育过程,设定砂岩强度为27.7MPa,贯入度为10mm,在不同的刀盘转速下对刀盘进行破岩模拟[11],统计过程中刀盘的推力及扭矩值的平均值,并作图得到如图3 所示的不同刀盘转速下的刀盘推力及扭矩变化曲线。

图3 刀盘推力及扭矩随刀盘转速的变化曲线

从图3 中可以看出,随着刀盘转速的增加,刀盘受到的推力及扭矩呈现明显的增加趋势。刀盘转速直接影响刀具进行破岩的速度,对掘进效率有重要的影响。刀盘转速增加,在单位时间内进行切割破碎的岩层越多,因而需要更多的能量;刀盘的转速越大,进行破岩的速度越快,单位时间内进行岩层裂纹的形成与扩散速度越快,油缸在单位时间内可提供更多的能量用于挤压岩层。刀盘转速的增加,刀盘受到的推力及扭矩增加,则掘进过程中的破岩力增加。

2.3 岩层强度对破岩力的影响分析

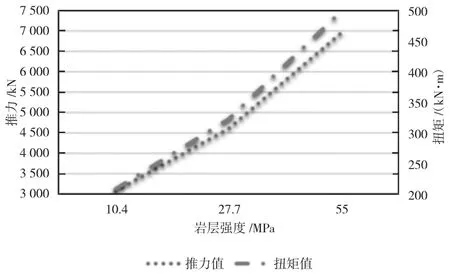

掘进过程中需依据岩层的不同强度对掘进的工艺参数进行合理的设定,从而满足掘进的需求,针对岩层的强度对破岩力的影响作用分析,假定模拟的岩层为均质岩层,不考虑节理的发育过程,设定贯入度为10 mm,刀盘转速为6 r/min,设定岩层的强度为逐渐增加的三种地层,其强度分别为上段泥岩10.4 MPa、中段砂岩27.7 MPa 及下段砂岩55 MPa,在不同的岩层强度下对刀盘进行破岩模拟,统计过程中刀盘的推力及扭矩值的平均值[12],并作图得到如图4 所示的不同岩层强度下的刀盘推力及扭矩变化曲线。

图4 刀盘推力及扭矩随岩层强度的变化曲线

从图4 中可以看出,随着岩层强度的增加,刀盘受到的推力及扭矩近似呈线性增加的趋势。随着岩层强度的增加,岩石性能提高,越难将其破碎,这时滚刀破岩的侵入过程较难进行。随着岩层强度的增加,刀盘受到的推力及扭矩需要更高的能量进行破岩,且呈线性增加的趋势。岩层强度的增加,刀盘受到的推力及扭矩呈线性增加,则掘进过程中的破岩力增加。

3 结论

1)随着贯入度及刀盘转速的增加,刀盘的推力及扭矩随之增加,破岩力增加;

2)随着岩层强度的增加,刀盘的推力及扭矩呈线性增加的趋势,破岩力呈线性增加的趋势;

3)在进行工艺参数的选择时,要结合岩层的强度,合理设定刀盘掘进的贯入度及转速,保证刀具的使用寿命,提高掘进的效率。