固体智能充填自主夯实过程机构干涉影响因素与调控方法

2022-04-01张吉雄王宏奇王云搏孙忠良时培涛魏连河

张 强,刘 勇,张吉雄,张 昊,殷 伟,王宏奇,王云搏,孙忠良,时培涛,魏连河

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116;2.中国矿业大学 深部煤炭资源开采教育部重点实验室,江苏 徐州 221116;3.淮阴工学院 交通工程学院,江苏 淮安 223003;4.冀中能源股份有限公司邢东矿,河北 邢台 054000;5.郑州合新科技有限公司,河南 郑州 450001)

随着智能开采技术发展与智慧矿山建设,国家对大宗固废绿色规模化处置及地表沉陷控制等源头治理技术需求与日俱增,对高效智能充填开采的硬性需求迫在眉睫。传统固体充填开采技术存在充填效率较低、充填效益不理想等技术升级需求,智能固体充填是解决上述需求的有效途径。

目前,我国应用充填技术进行开采的煤矿约75座,其中采用固体充填开采方式约43座,占一半以上。充填开采面临着大采高、薄煤层、巨厚煤层以及破碎顶板等各种地质条件,充填装备适应性各不相同,智能固体充填开采方法需适应多种采矿地质条件。智能固体充填实现的前提是固体智能充填机械装备自主流畅运行。

目前,学者们针对充填装备及其自动化方面进行了大量研究,王晓峰等利用SolidWorks软件对卸料口进行三维建模,分析并设计了卸料口控制机构的最优结构;张东升等研究了多孔底卸式输送机圆环链在最危险工况、中部槽在开启和关闭状态的受力及位移情况;郭波设计优化了充填刮板输送机的中部槽结构,使得卸料效果最优。固体充填液压支架研究方面,王慧等通过虚拟样机正交试验法研究了ZZC8800/20/38型六柱式充填液压支架后顶梁的外载作用点位置对其受力影响程度;张强等对比了传统液压支架与固体充填液压支架的架型结构及控顶特性,设计了支架工作阻力确定方法流程。焦山林等通过对充填液压支架堆积—压实物料过程的分析,设计开发了综合机械化固体充填液压支架自动控制系统;刘建功等提出了固体自动充填系统的控制策略及控制方案。张强等基于固体智能充填的内涵,设计了固体智能充填开采方法。

综上可知,目前研究尚未针对充填工艺执行过程中机构间相互干涉影响问题进行研究。

机构干涉的自我调控是实现充填装备间流畅稳定运行的前提,是充填装备参数识别及智能感知设计的基础。

笔者基于团队大量固体充填开采工程实践,通过模拟多因素条件下自主夯实过程中机构间的工况,重点研究地质条件、架型结构、充填系统布置及工艺参数等因素对机构干涉产生的影响,给出相应条件下机构干涉调控方法,为固体智能充填技术提供理论基础。

1 机构干涉影响智能化进程分析

1.1 装备工作状态的影响

“移动充填液压支架—卸料—夯实—推移多孔底卸式输送机”等采充工序由固体充填液压支架、夯实机构及多孔底卸式输送机等关键装备配合完成,若相互之间发生机构干涉,则正常工作状态被打断,如夯实机构的夯实头被充填物料填埋导致夯实机构无法顺利伸出、夯实机构伸出时与多孔底卸式输送机发生碰撞等,各种不同干涉状态都会影响充填装备的正常工作状态,甚至导致机构损坏等。

1.2 自动充填工艺执行的影响

在自动工艺执行过程中,机构干涉的产生具有多样性和瞬时性。若发生严重机构干涉,正在执行工艺的程序将会终止,导致工序停止,现阶段只能依靠人工干预解决机构干涉问题,机构干涉严重影响了自动充填工艺的流畅执行。

1.3 充填效率的影响

充填效率采用单位时间内充入的充填物料体积来进行表征。充填装备流畅安全运行是实现充填智能化并获得较高充填效率的前提。

机构干涉产生于充填工艺各个过程,其干涉形式、严重程度及对应的解调方式各不相同。传统充填工序执行过程中,若发生机构干涉,则依靠人工干预与调节,占用采充工序的执行时间,影响充填与采煤协同作业,导致充填效率降低。

2 机构干涉影响因素及仿真模拟方案

2.1 机构干涉影响因素

不同矿区,其埋深、煤层倾角和顶板破碎程度以及所采用的关键充填装备的型号等显著不同;某一矿区同一矿井不同充填工作面,其充填系统布置和工艺参数亦不相同,由此对应干涉位态及干涉发生几率均各不相同。

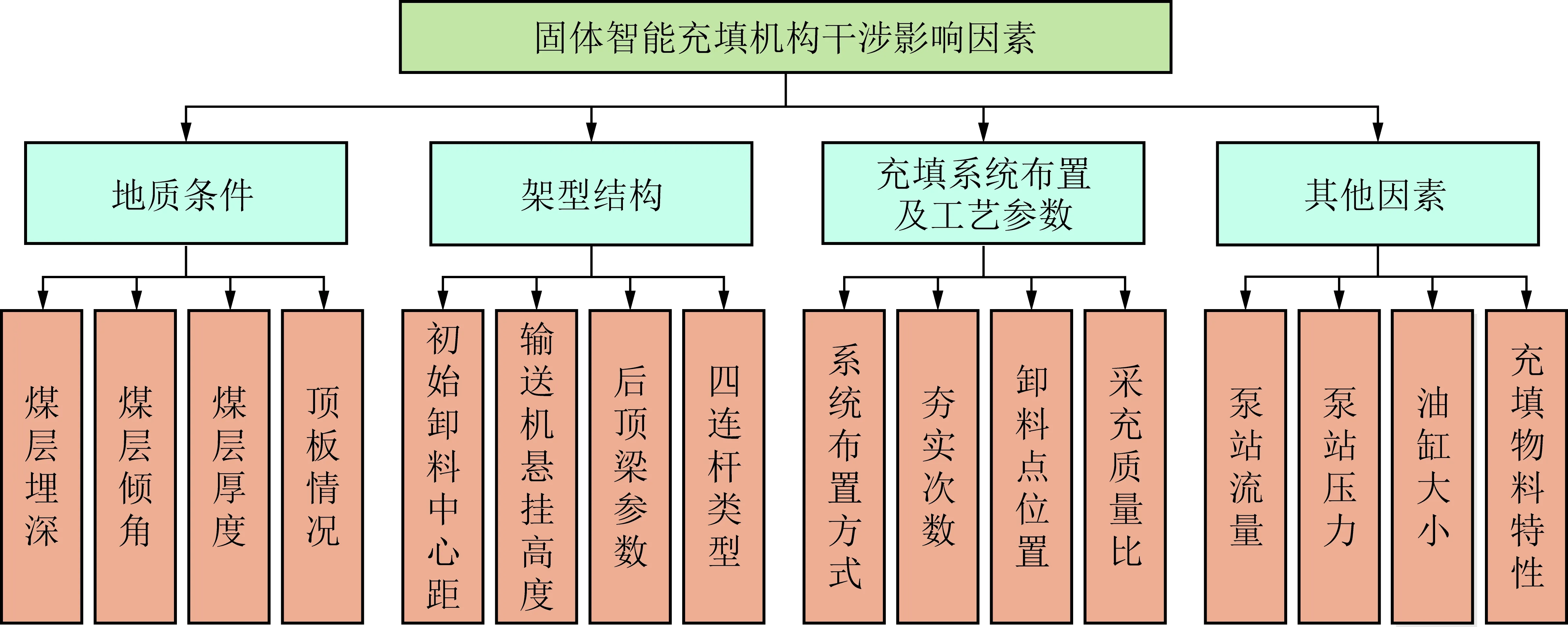

影响固体充填装备干涉发生的主要因素包含地质条件、架型结构、充填系统布置及工艺参数、其他因素等四大类,如图1所示;对充填装备的影响示意如图2所示。

图1 干涉影响因素构成Fig.1 Influencing factors of interference

图2 干涉影响示意Fig.2 Schematic diagram of interference influencing

2.2 机构干涉影响的研究思路

研究机构干涉的影响应从以下几步入手:① 在经验数据和现场实践的基础上总结出机构干涉的影响因素;② 在Pro/E中建立充填液压支架的三维模型;③ 通过采用Pro/E的运动仿真模块确定机构干涉的多种典型位态;④ 建立不同工况下夯实机构的运动轨迹,结合运动仿真及工程实践结果量化分析了某一干涉判别准则下机构干涉状态的影响因素。

支架在进行充填作业时,会产生多种干涉位态,本文通过工艺仿真模拟支架在不同干涉位态的工作状态,并针对每一类干涉位态研究不同影响因素对干涉产生的影响。

通过运动仿真研究干涉问题,仿真过程中,不同影响因素的实现方式如下:

(1)地质条件,采高通过改变立柱的支撑高度进行实现;煤层倾角通过改变支架的倾斜程度来实现;顶板破碎情况通过改变充填液压支架的后顶梁提前下沉旋转角来量化等。

(2)架型结构,卸料中心距通过改变多孔底卸式输送机的滑移油缸来实现;多孔底卸式输送机悬挂高度通过改变模型建立时链条的长度来实现;后顶梁参数等通过改变模型建立时后顶梁的尺寸关系,如顶梁的长度、厚度及角度来表征;不同的支架架型,通过各部件重新装配实现。

(3)充填系统布置及工艺参数,通过改变支架的倾斜角度及工作方向实现仰采俯充及俯采仰充工艺等。

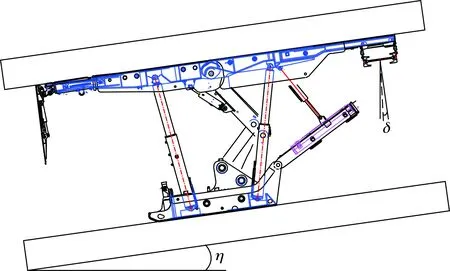

以ZC5160/30/50四柱正四连杆充填液压支架为原型,量取前顶梁长度、后顶梁长度、底座铰接高度、悬挂高度、夯实机构伸出和收回长度等尺寸参数,按照1∶1的比例在Pro/E软件中建立支架各部件的实体模型,并根据各机构之间的相互约束及定位关系将各部件的实体模型进行装配,得到四柱正四连杆充填液压支架。

2.3 机构干涉判别准则及调控路径求解方法

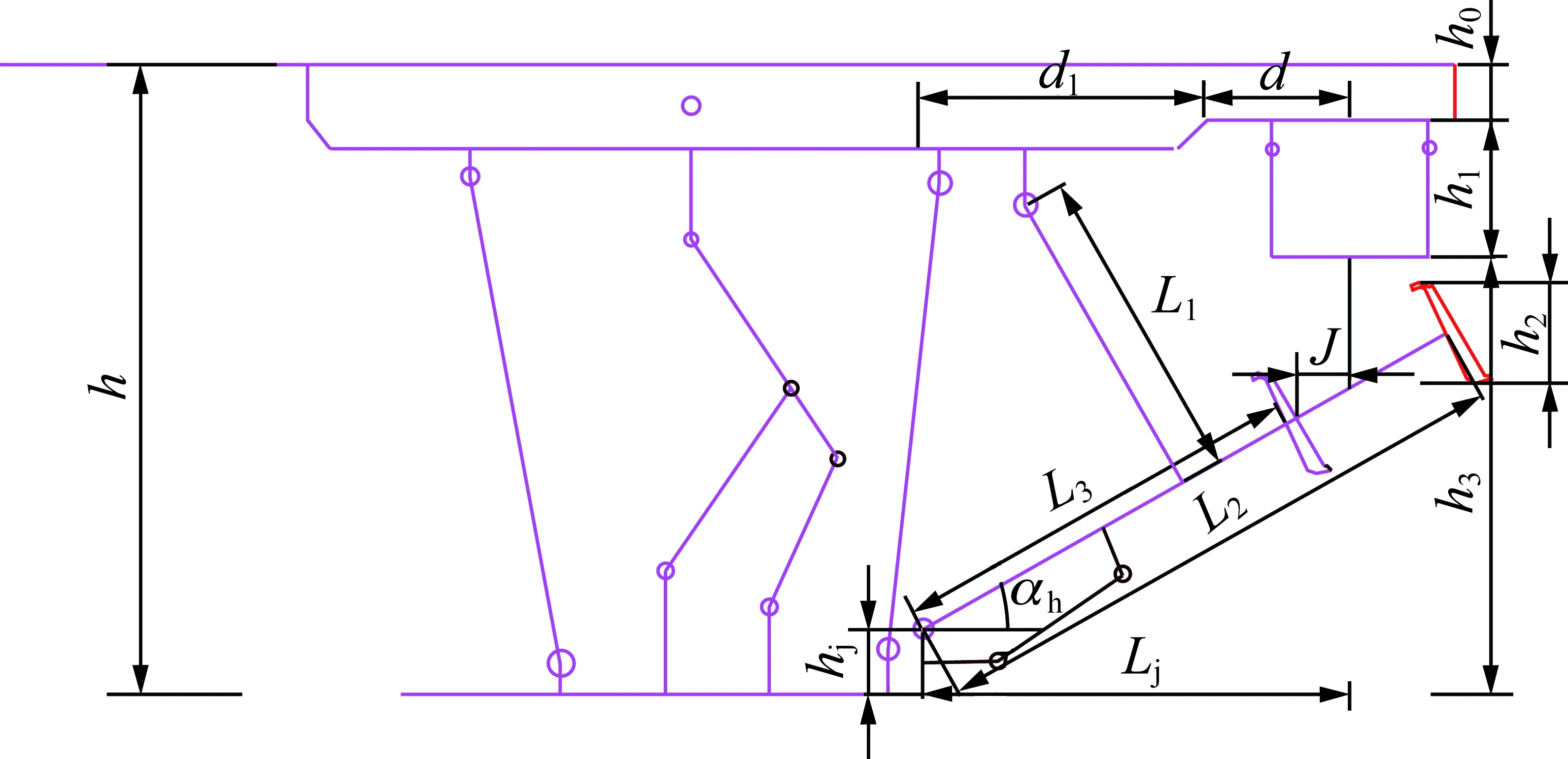

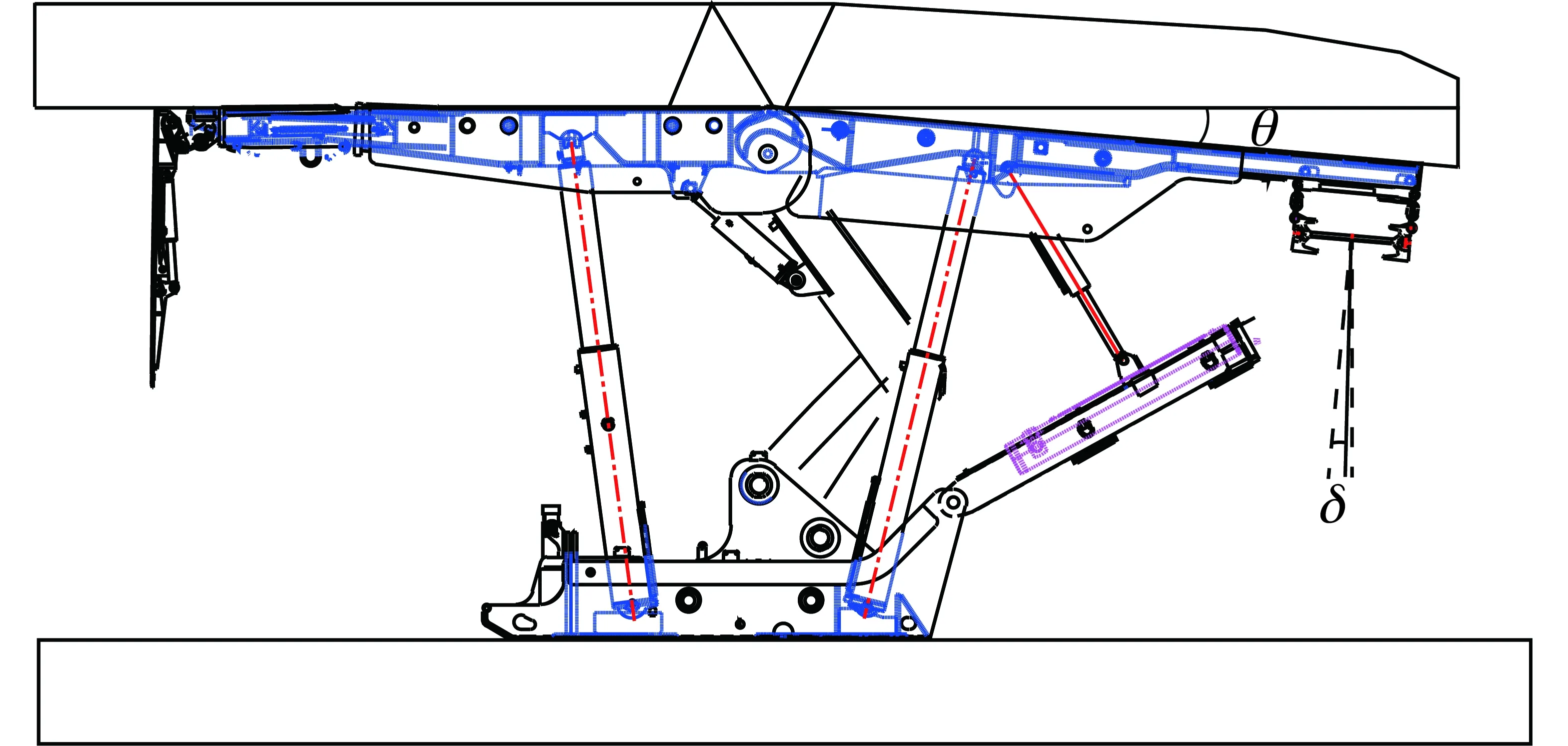

图3 四柱正四连杆充填液压支架骨架模型Fig.3 Skeleton model of four column four link hydraulic support

基于Pro/E的不同因素条件下固体机械夯实动态仿真结果及固体机械夯实工程经验,机构干涉主要分为4类干涉位态。为定量阐述机构干涉问题,在实体模型基础上进一步构建骨架模型如图3所示,图3中,为夯实机构摆梁长度,mm;为夯实机构伸出后长度,mm;为夯实机构完全缩回后长度,mm;为多孔底卸式输送机卸料中心距,mm;为夯实机构夯实角度,(°);为支架工作高度或者开采高度,mm;为支架顶梁厚度,mm;为多孔底卸式输送机悬挂链长度,mm;为夯实机构夯实板垂直高度,mm;为多孔底卸式输送机悬挂高度,mm;为落料间隙距,mm;为夯实机构铰接高度,mm;为多孔底卸式输送机滑道到夯实机构铰接处的间距,mm;为多孔底卸式输送机滑移距离,mm。

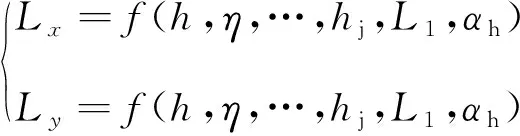

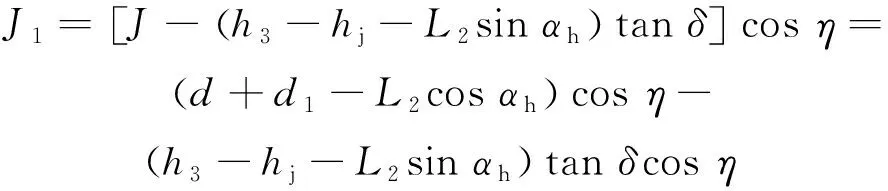

基于支架骨架模型,建立机构静态方程:

(1)

式中,,分别为对应夯实机构按照为伸出后夯实头在水平及垂直方向的轨迹位置,mm。

随着地质条件、架型结构、充填系统布置及工艺参数的不同,支架的静态、动态参数也会产生相应的变化。因此,基于支架动态仿真结果,结合煤层倾角、顶板破碎状态条件变化,建立不同工况下夯实机构运动的轨迹方程:

(2)

基于工程经验结合支架夯实过程三维动态仿真,定义每种干涉状态下机构动作的安全距离临界(如,0,0,0等),即机构在该范围内动作不会产生干涉,并与机构实际动作距离进行比较,得到了4类干涉位态的判别准则。

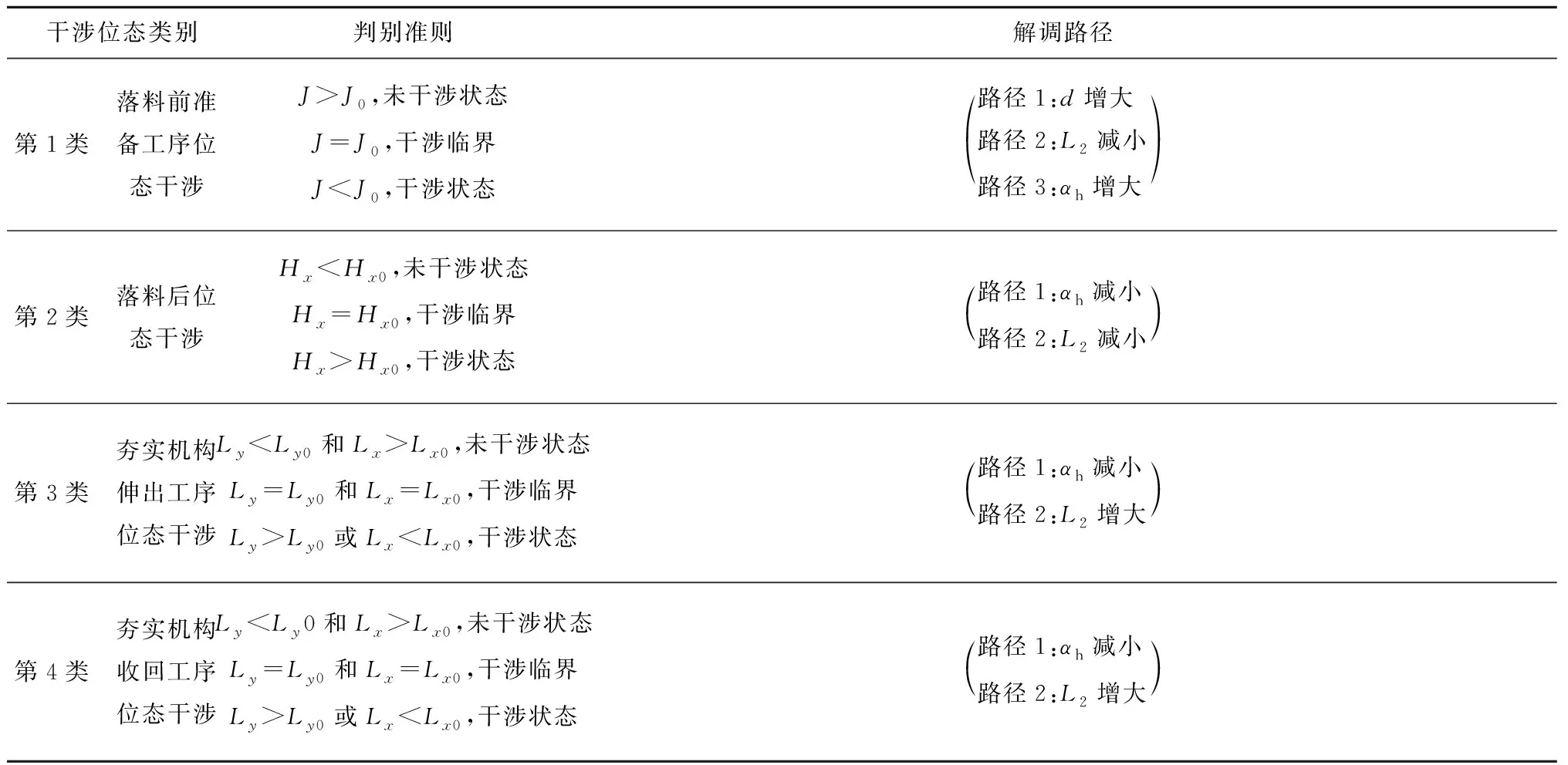

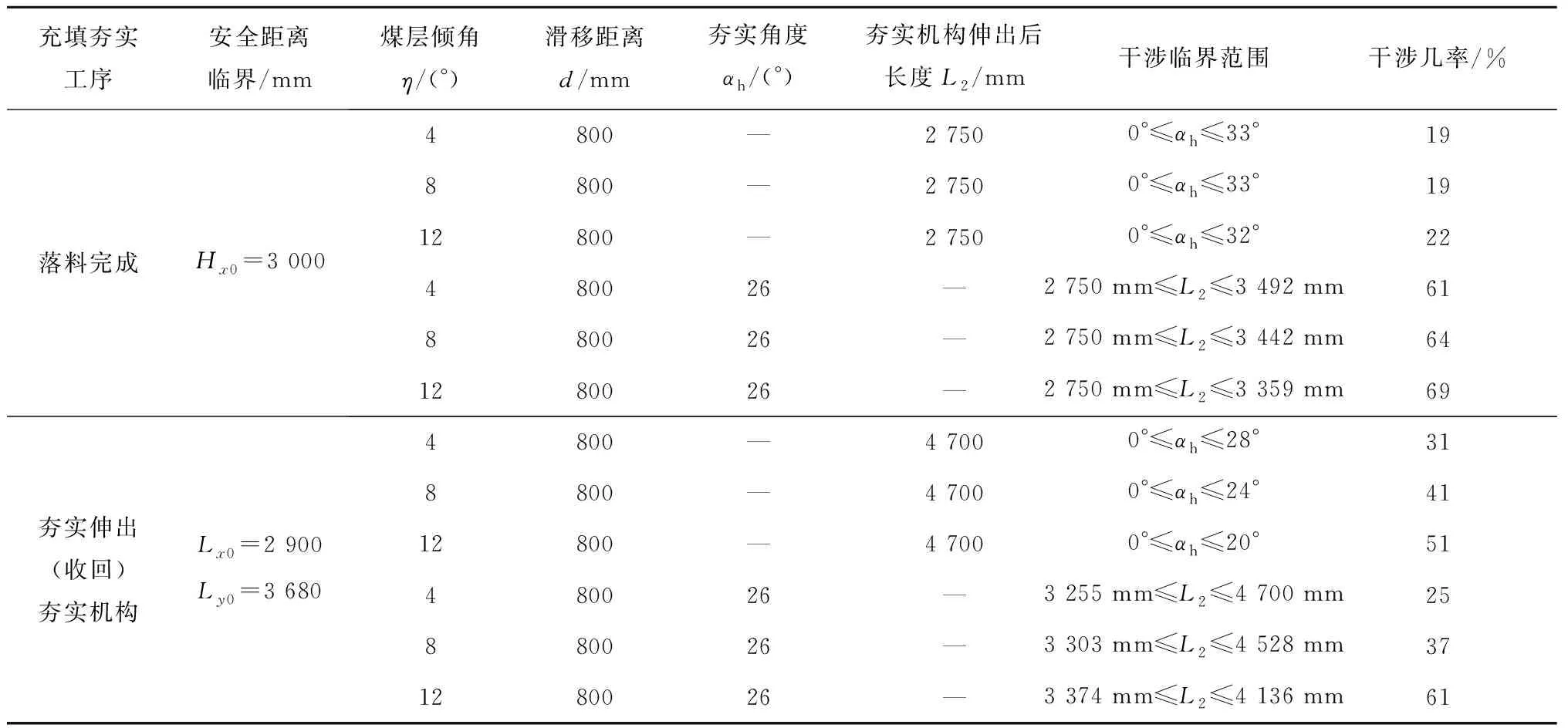

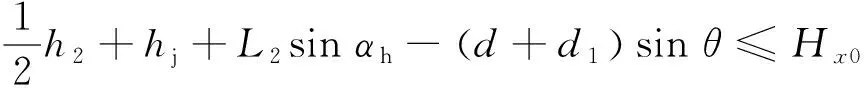

进一步,对4类干涉状态下夯实机构的动态运动轨迹进行分析,并与干涉判别准则进行对照,得到干涉位态的参数化解调路径见表1。

表1 干涉位态判别准则及解调路径Table 1 Discrimination criteria and demodulation path of four types of interference state

2.4 机构干涉影响因素分析方案

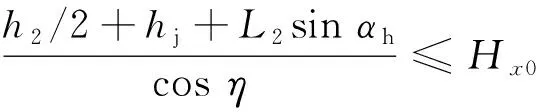

为明确机构干涉的尺度大小,基于2.3节干涉判别准则,拟采用控制变量法,对不同因素影响支架运行状态等进行方案设计,笔者提出采用干涉临界范围、干涉几率来进行具体量化分析干涉程度的大小。其中干涉临界范围指的是机构动作未达到安全距离临界时,机构可活动的范围;干涉概率指的是某一特定位态下机构动作产生干涉的可能性大小,其定义为

(3)

本文将重点从煤层倾角、顶板破碎(采用后顶梁下沉旋转角量化,具体采用表示)及架型结构3个角度来进行具体分析,分析方案见表2。

表2 煤层倾角/顶板破碎/架型影响干涉方案设计Table 2 Scheme design of influence of coal seam inclination/roof breakage on interference/frame type

3 机构干涉影响因素量化分析

3.1 地质条件

地质条件对干涉状态的影响主要表现为煤层厚度、煤层倾角、顶板破碎情况及埋深等。

..煤层厚度

煤层厚度不同,充填液压支架的工作状态不同,固体充填液压支架较适宜的开采高度为1.6~4.5 m,当煤层厚度较小而夯实结构长度一定时,夯实结构最大允许仰角较小,容易发生第2,3,4类干涉。

..煤层倾角

根据综合机械化固体充填采煤技术要求,充填工作面一般采用仰采俯充布置,若采用俯采仰充,其角度应不大于15°。因此,研究煤层倾角对机构干涉影响分为2种情形:一种是仰采俯充,一种是俯采仰充。

仰采俯充时(图4),多孔底卸式输送机偏向采空区侧,煤层仰角越大,多孔底卸式输送机偏离程度越大,越不容易产生干涉,越有利于实施充填。

俯采仰充时(图5),多孔底卸式输送机偏向煤壁侧,煤层俯角越大,多孔底卸式输送机偏斜程度越大,夯实机构与其之间的距离越近,使得落料间隙距减小,夯实机构水平伸出的安全距离减小,越易产生干涉。上述发生干涉的具体表现分析如下:

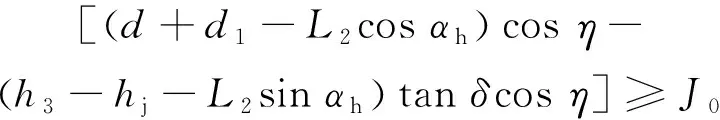

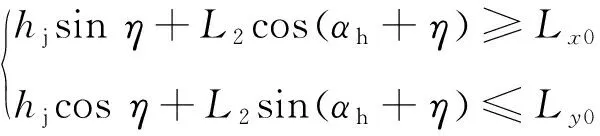

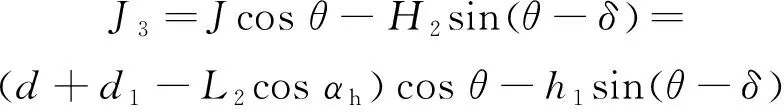

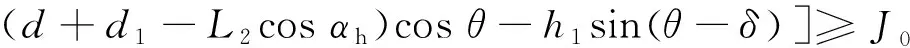

(1)第1类:落料前准备工序位态干涉。倾斜煤层采用俯采仰充工艺时,煤层倾角为,多孔底卸式输送机偏移角为,落料间隙距用表示,在落料准备工序过程中,未干涉时,夯实头的动态轨迹需满足:

图4 仰采俯充支架工作示意Fig.4 Working diagram of support for upward mining and downward backfilling

图5 俯采仰充支架工作示意Fig.5 Working diagram of support for downward mining and upward backfilling

(4)

≥

(5)

(6)

倾斜煤层采用仰采俯充工艺时,落料间隙距用表示,在落料准备工序过程中,未干涉时,夯实头的动态轨迹需满足:

(7)

≥

(8)

(9)

由式(6),(9)分析可知,除表1所列出的干涉解调路径外,尽量减小煤层倾角,保证足够的落料间隙距,也可达到减少干涉发生次数的目的。

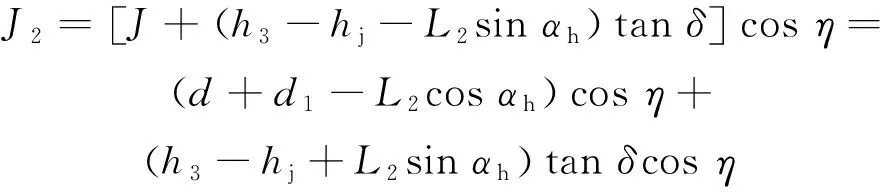

(2)第2类:落料后位态干涉。在落料完成工序过程中,未干涉时,夯实头的动态轨迹需满足:

(10)

由式(10)可知,减小煤层倾角,可以使落料高度尽量小于安全高度,避免产生第2类位态干涉。

(3)第3类:夯实机构伸出工序位态干涉。在倾斜煤层俯采仰充采煤工艺中,未干涉时,夯实头的动态轨迹需满足:

(11)

在倾斜煤层仰采俯充过程中,未干涉时,夯实头的动态轨迹需满足:

(12)

由式(11),(12)分析可知,增大煤层倾角,可以使夯实机构伸出的水平距离减小,竖直位移增大,减少夯实头与多孔底卸式输送机的碰撞,降低干涉发生的几率。

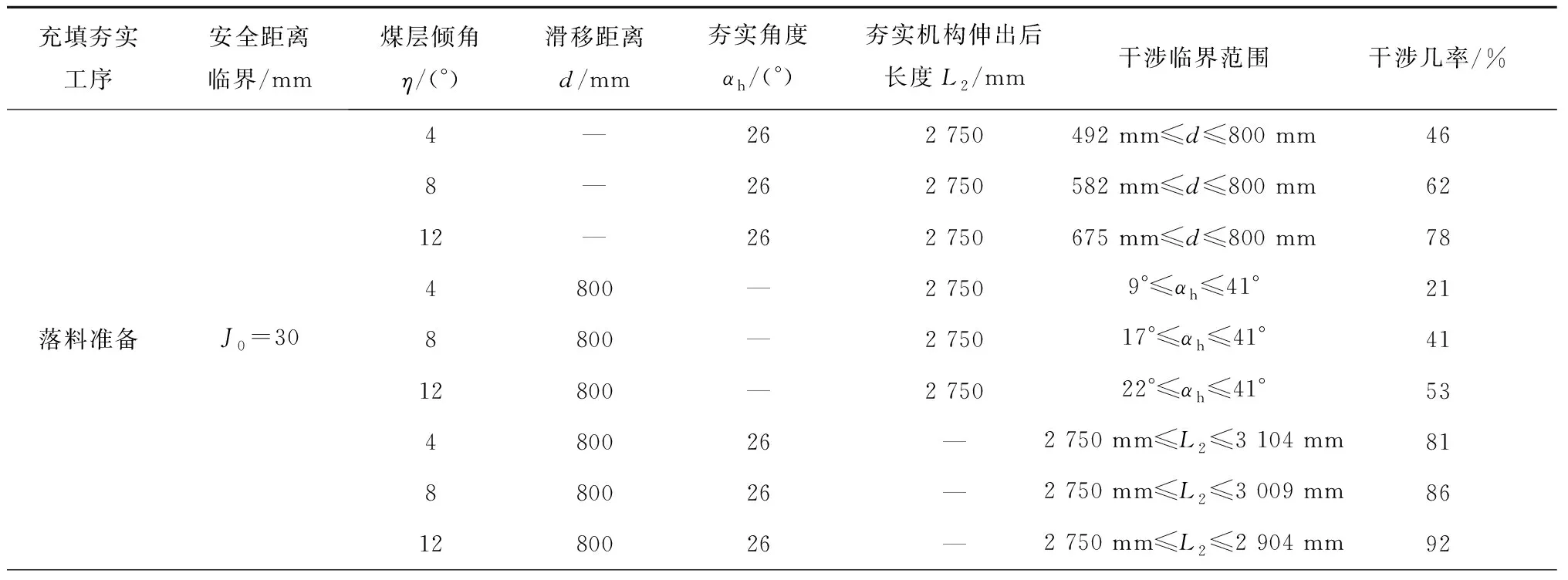

(4)第4类:夯实机构收回工序位态干涉。该干涉状态分析与第3类一致,不做赘述。结合第2节建立的机构干涉判别准则及调控路径求解方法,以俯采仰充为例,参照方案一的研究思路,定量化分析得到各个工序动作下,不同煤层倾角干涉临界范围与干涉几率,具体见表3,其中,多孔底卸式输送机滑移距离的理论可动作范围为225~800 mm;夯实机构夯实角度的理论可动作范围为0°~41°;夯实机构伸出后长度的理论可动作范围为2 750~4 700 mm。由表3可知,随着煤层倾角的增大,相关参数的干涉临界范围越来越小,机构干涉的几率则越来越大。

..顶板条件

若顶板条件较差,则顶板发生提前破断(图6),支架承受载荷加大,后顶梁沿铰接处下沉较大,此时充填液压支架前后顶梁不平整,多孔底卸式输送机整体高度下降,越发靠近夯实机构,干涉更易发生,具体表现如下:

表3 煤层倾角对干涉判别准则及调控路径的影响(以俯采仰充为例)Table 3 Influence of coal seam dip angle on interference criterion and adjustment path

续表

图6 近水平煤层顶板破碎时支架示意Fig.6 Schematic diagram of support in near horizontal coal seam with broken roof

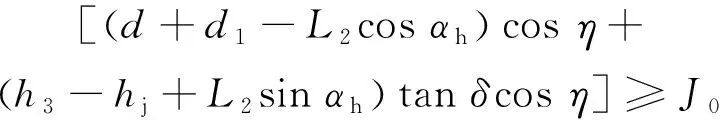

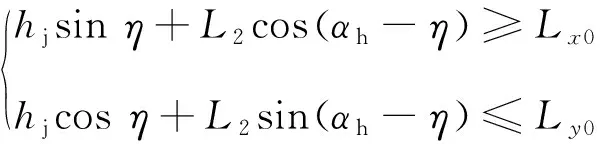

(1)第1类:落料前准备工序位态干涉。顶板发生破碎时,落料间隙距用表示,在落料准备工序过程中,未干涉时,夯实头的动态轨迹需满足:

(13)

≥

(14)

(15)

(2)第2类:落料后位态干涉。顶板破碎时,落料完成工序过程中,未干涉时,夯实头的动态轨迹需满足:

(16)

(3)第3类的夯实机构伸出工序位态干涉与第4类的夯实机构收回工序位态干涉中,夯实机构夯实头与多孔底卸式输送机咬合干涉状态分析中,未干涉时,夯实头的动态轨迹与顶板不破碎时动态轨迹及干涉路径相同。

由式(15),(16)分析可知,在充填作业过程中,尽量控制顶板的破碎程度,防止后顶梁提前下沉,可以减少干涉的发生。

结合第2章建立的机构干涉判别准则及调控路径求解方法,参考方案2的研究思路,定量化分析了各个工序动作下不同顶板破碎状态干涉临界范围与干涉发生几率,具体见表4。

由表4分析可知,顶板破碎程度对于落料准备工序的影响不大,但对落料完成工序影响较大,其中,多孔底卸式输送机的滑移距离对其最为敏感。

3.2 架型结构

架型结构对干涉状态的影响主要取决于初始卸料中心距、输送机悬挂高度、后顶梁参数和四连杆类型等指标。

(1)初始卸料中心距。主要由多孔底卸式输送机滑道到夯实机构铰接处的间距和多孔底卸式输送机滑移距离组成。该距离不仅影响落料位置,而且初始卸料中心距越小,夯实结构的最大允许仰角越大,不容易产生第3,4类干涉,但由于落料中线距夯实头距离减小,落料间隙距减小,使得第1类干涉发生几率加大。

(2)输送机悬挂高度。多孔底卸式输送机悬挂高度直接影响夯实机构的最大允许仰角,悬挂高度越低,允许落料高度越低,且夯实机构在伸出和收回过程中与其发生碰撞的几率越大,容易产生第2,3,4类干涉。

(3)后顶梁参数。后顶梁参数主要包括后顶梁的长度、厚度及角度,不同的后顶梁参数对支架的工作状态有着不同的影响,后顶梁长度越短,落料间隙距越小,容易发生第1类位态干涉;厚度及角度越大,多孔底卸式输送机的悬挂高度越低,夯实机构的最大允许仰角越小,容易发生第2,3,4类干涉。

表4 顶板破碎程度对干涉判别准则及调控路径的影响Table 4 Influence of the degree of roof breakage on the interference criterion and adjustment path

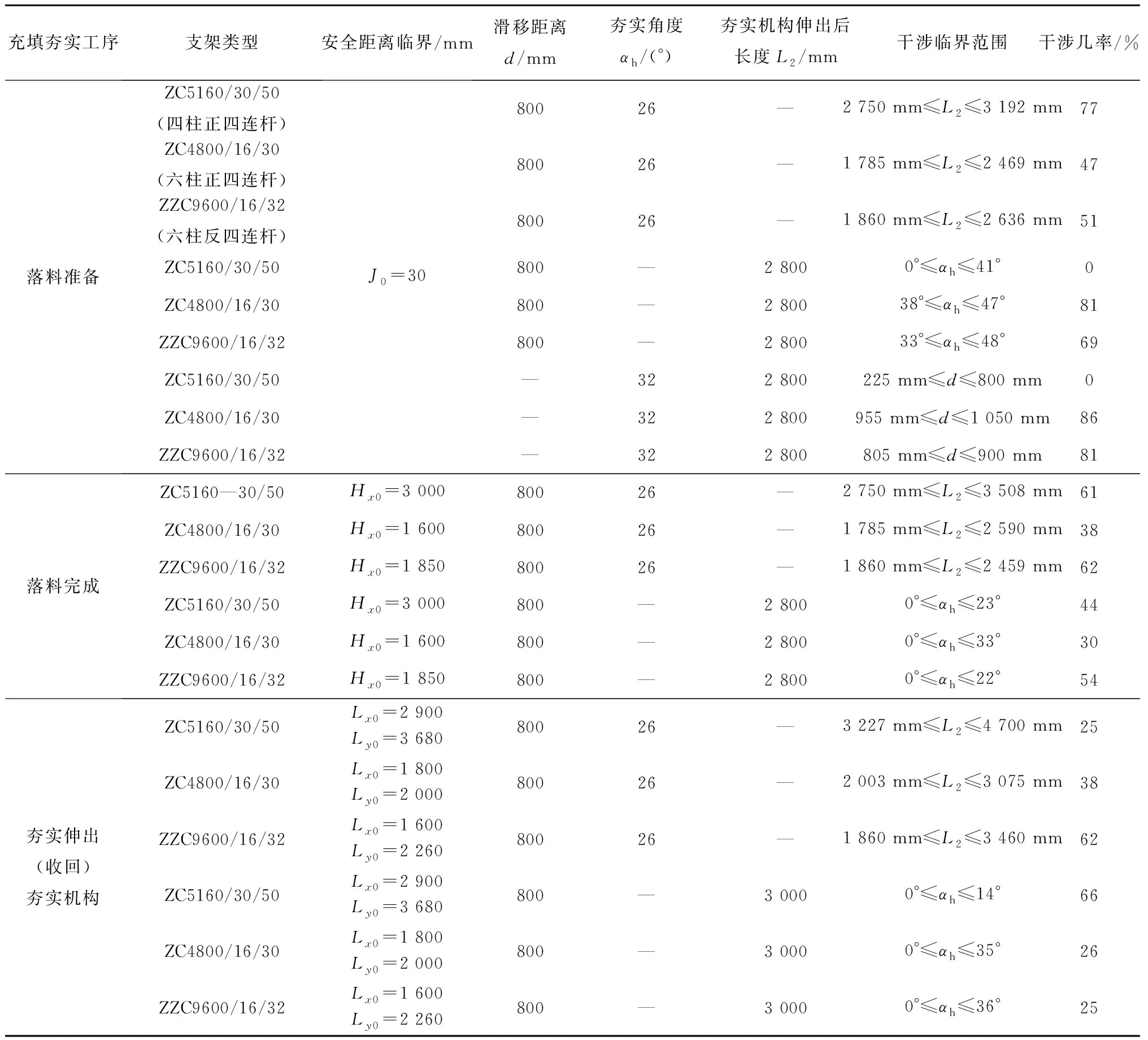

(4)四连杆类型。不同的支架类型,对应四连杆机构及支架顶梁的双纽线运动轨迹也不相同。为了更直观的反应架型结构对干涉判别准则及调控路径的影响,结合第2章建立的机构干涉判别准则及调控路径求解方法,同时,参考方案3的研究思路,以ZC5160/30/50四柱正四连杆、ZC4800/16/30六柱正四连杆、ZZC9600/16/32六柱反四连杆3类支架为研究对象,定量化分析了各个工序动作下,不同支架类型干涉临界范围与干涉发生几率,具体见表5。

其中,3类支架对应的多孔底卸式输送机滑移距离的理论可动作范围分别为225~800,370~1 050,400~900 mm;夯实机构夯实角度的理论可动作范围分别为0°~41°,0°~47°,0°~48°;夯实机构伸出后长度的理论可动作范围分别为2 750~4 700,1 785~3 075,1 860~3 460 mm。

由表5可知,不同支架在相同的工作状态下可能发生干涉的几率也不相同,其具体影响与支架自身的结构参数有关。

3.3 充填系统布置及工艺参数

充填系统布置及工艺参数主要包括系统布置方式、夯实次数、卸料点位置、采充质量比等。

(1)系统布置方式。主要指俯采仰充、俯充仰采2种状态,该因素影响多孔底卸式输送机的悬挂角度及充填物料的落料位置,采用俯采仰充工艺,夯实机构与多孔底卸式输送机距离缩短,容易造成机构干涉,反之,采用仰采俯充工艺,干涉越不容易发生。

(2)夯实次数。该因素主要影响支护效果,支护效果影响后顶梁上覆岩层的应力,支护效果过差产生机构干涉的概率越高。

(3)卸料点位置。充填物料自多孔底卸式输送机卸料口落入采空区,合理的卸料点位置能够使充填物料落入最佳夯实区域,保证充填效果,卸料点位置偏左,充填物料可能落入夯实机构内侧或掩埋夯实头,产生第1,2类干涉,卸料点位置偏右,夯实机构的最大允许仰角越小,容易发生第3,4类干涉。

(4)采充质量比。该因素影响充填体的充填效果及充填强度,充填效果越好,充填液压支架所受应力集中越小,后顶梁越不易变形,干涉则越不容易发生。

3.4 其他因素

其他因素主要包括油缸缸径大小及充填物料特性,油缸缸径大小影响夯实机构的夯实力及夯实机构的伸缩量,使干涉位态发生变化;充填物料特性包括物理特性和力学特性,其物理特性如自然安息角、粒径级配、黏结性等将影响落料时形成堆积角度及落料效率;而充填物料的力学特性如抗压强度、剪切模量等将影响其夯实过程中的夯实难易程度、夯实次数等,从而影响机构干涉发生的几率。

表5 不同支架类型对干涉判别准则及调控路径的影响Table 5 Influence of different support types on interference criterion and adjustment path

综合上述分析可知,在4类影响因素中,地质条件和架型结构的改变将大幅影响机构干涉的几率,是机构干涉的主要影响因素;充填系统布置及工艺参数对机构干涉的影响相对较小,而其他因素主要通过影响支架运行状态等参数间接影响机构干涉,是机构干涉的次要影响因素。

4 机构干涉调控方法与机制

4.1 基于地质条件的调控

在进行充填作业的过程中,地质条件的变化会影响到支架的正常工作状态,使其更容易产生位态干涉。因此,针对不同的地质条件变化要采取相应的措施来避免干涉位态的产生,一方面,设备要能适应所处工作环境;另一方面,当地质条件发生较大变化时,如采高降低、煤层倾角变大、顶板发生破碎等,及时收回夯实机构或者缩小夯实机构的夯实角,以防止产生机构干涉,保证地质条件的变化不影响充填作业的顺利进行。

4.2 基于充填装备的调控

充填装备主要包括固体充填液压支架及多孔底卸式输送机,为减少机构干涉的产生,在进行充填装备的选型设计时,要重点考虑初始卸料中心距、输送机悬挂高度、后顶梁参数和四连杆类型等架型结构因素对干涉的影响,首先,需要考虑多孔底卸式输送机与夯实机构在时空上配合,设计合理的卸料中心距;其次,为了满足顶板下沉及倾斜煤层开采时落料工序的顺利进行,同时又避免与夯实机构产生干涉,输送机的悬挂高度设计要进行合理性与安全性的评估;第3,要尽量控制后顶梁的长度及厚度,在满足控顶要求的前提下尽量减少干涉位态的产生,最后,在选用不同四连杆机构的充填液压支架进行作业时,注意在进行升降架过程中可能发生的干涉问题,针对其不停的双纽线轨迹及时作出合理的调整,避免产生干涉位态。

4.3 基于充填系统布置及工艺参数调控

在进行充填系统布置及工艺参数选择方面,要进行合理的选择和设计,充分考虑系统布置方式、夯实次数、卸料点位置、采充质量比等因素,尽可能减小对干涉的影响。对于倾斜工作面,在充填系统布置时,要尽量选择仰采俯充的充填工艺,减小因支架角度变化而引起的干涉问题,同时,选择合适的卸料点位置,在保证充填效率的基础上,尽可能多的增加夯实次数,增强充填体的支护效果,起到较好的顶板控制作用,防止产生干涉。

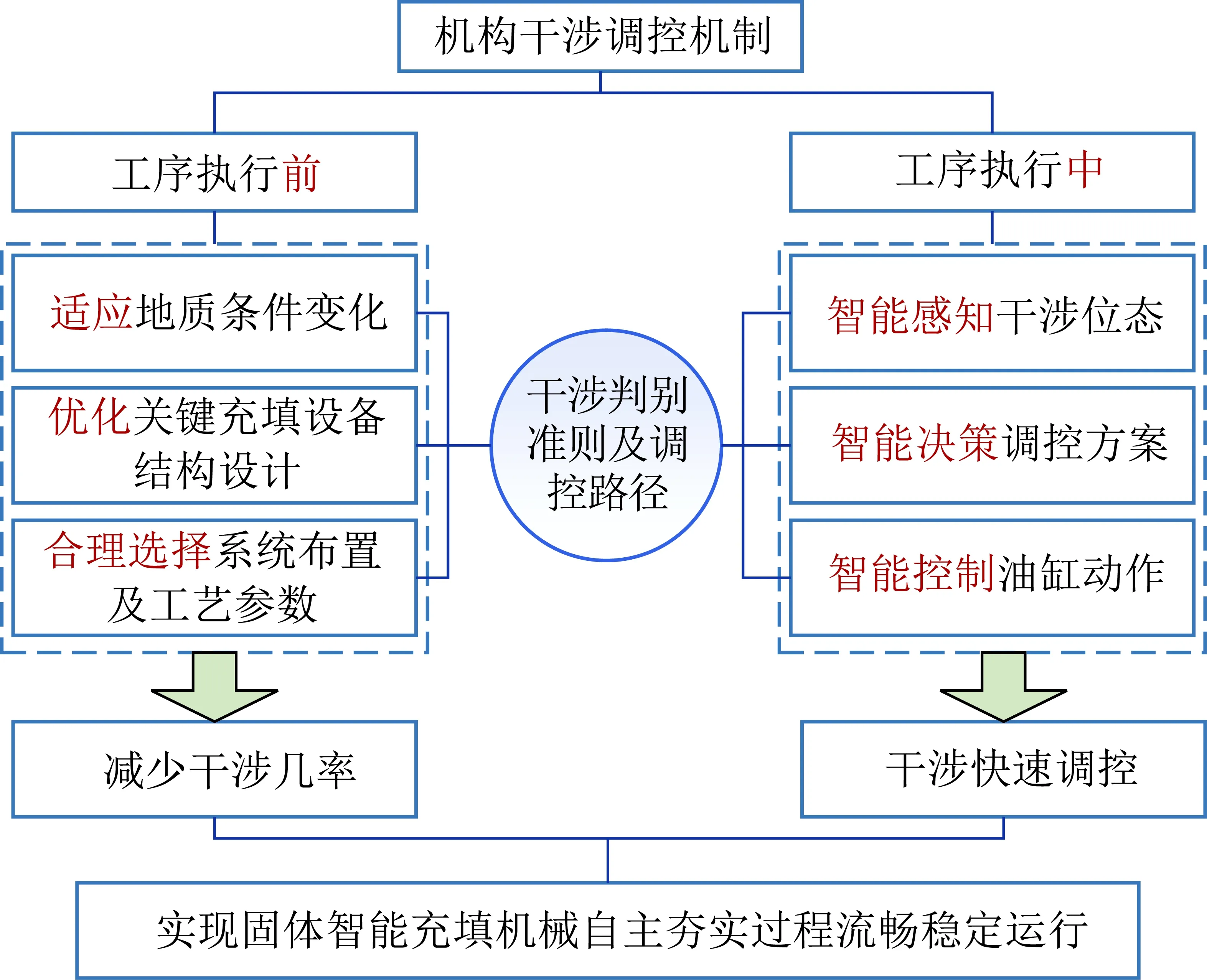

4.4 机构干涉调控机制

严格控制干涉位态的产生以及产生干涉位态后机构的自主识别与智能调控是避免机构间卡顿、保证充填工序正常进行的基础。根据上文可知,机械自主夯实过程机构干涉主要受地质条件、架型结构、充填系统布置及工艺参数、其他因素等的影响,实现机构干涉的调控主要从2个方面进行,如图7所示。

图7 机构干涉调控机制示意Fig.7 Schematic diagram of institutional intervention and regulation mechanism

一方面是减少干涉位态的产生。在分析了各类因素对干涉位态的影响基础上,通过适应工作面地质条件、优化关键充填装备设计、合理选择充填系统布置方式及工艺参数等方法,保证良好的充填条件,达到减少干涉位态产生的目的。

另一方面是在产生干涉位态后机构能够进行自主识别和智能调控。在充填工序执行过程中,干涉位态一旦产生,充填液压支架等装备要能够及时感知干涉类型,并结合对应的解调路径,控制相应油缸快速进行解调,避免因干涉造成各充填设备的损坏以及采充工序的执行。

5 机构干涉调控工程实践

对于整个矿区条件而言,机构干涉的影响因素多种多样,不同采区、不同煤层的地质条件赋存、充填装备的选择及充填系统布置及工艺参数的选择都不相同;而在同一采区或者同一煤层条件下,其地质条件一般变化较小;当具体到某一固定的工作面,除了通过采取相关措施控制顶板提前下沉及调整充填装备的相关机构外,大部分影响因素在充填作业前已基本固定。

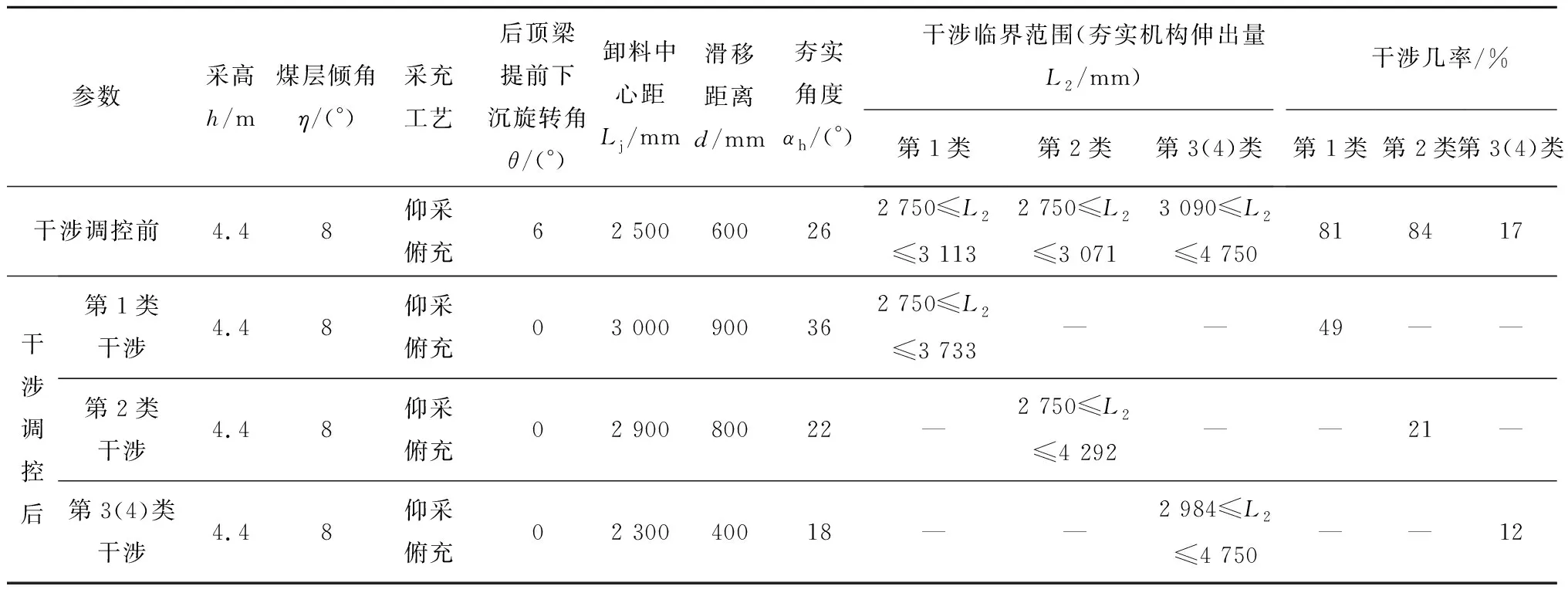

笔者以某固体智能充填工作面工程实践为例应用干涉调控方法。该工作面面长约60 m,煤厚平均4.4 m,煤层倾角平均为8°,采用ZC5160/30/50充填液压支架,仰采俯充回采工艺。

该工作面在充填过程常会发生机构干涉,主要原因:

(1)工作面顶板为2类Ⅱ级顶板,易破碎垮落,造成支架后顶梁下沉;

(2)支架后端夯实机构与多孔底卸式输送机运动空间较小,易发生碰撞;

(3)卸料中心距设置不合理,容易造成物料落入夯实机构内侧等干涉状态。

以井下典型工况状态为例,后顶梁提前下沉旋转角为6°,支架卸料中心距2 300~3 000 mm,输送机滑移距离400~600 mm,夯实机构夯实角度18°~36°。为降低干涉几率,设计采用减小顶板提前下沉,调整卸料中心距及输送机滑移距离等控制措施,减少机构干涉情况的产生,具体参数调整及干涉几率变化见表6。

由表6可以看出,通过适应地质条件变化,优化采充工艺参数等措施,显著降低了自主夯实过程的机构干涉几率,干涉几率最高由84%降低至21%,提高了工作面的生产效率。

现场实践也表明:未采用机构干涉调控方法之前,充填液压支架在执行采充平行作业的过程中频频发生卡顿,据现场数据统计,自动化开机率仅30%左右,采用该方法后开机率增长为72%,固体智能充填液压支架自主夯实过程卡顿明显减低,为完全实现智能充填提供了基础。

表6 调控前后干涉几率对照Table 6 Comparison of interference probability before and after regulation

6 结 论

(1)从影响充填效率、装备工作状态和工艺自动执行3方面阐述了解决机构干涉对于实现固体智能充填的重要意义。

(2)提出了影响夯实工艺的相关因素,通过建立支架的三维实体模型及骨架模型,并对其在不同工作状态、不同干涉影响因素下的动作进行仿真模拟,采用干涉临界范围、干涉几率指标量化分析了煤层厚度及倾角等地质条件、架型结构、充填系统布置及工艺参数等对干涉状态的影响规律。

(3)分别基于地质条件、充填装备、充填系统布置及工艺参数等6个方面提出了机构干涉调控方法。

(4)工程实践证明:机构干涉调控方法的应用可显著减少机构干涉发生几率,固体智能充填液压支架自主夯实过程卡顿明显减低,有力促进了固体智能充填技术的完善。